1.本发明属于化合物半导体材料领域,具体涉及磷化铟尾料制备磷化铟多晶的方法。

背景技术:

2.磷化铟(inp)作为一种重要的半导体材料,相比于硅和砷化镓材料,具备更高的电光转换效率、电子迁移率、工作温度、以及强抗辐射能力,发展价值高,目前在民用和军事领域都有广泛的应用。磷化铟(inp)主要应用在太赫兹、激光器、太阳能电池、光电探测器和光纤网络系统等领域,随着5g网络商用化,将带动inp衬底材料市场需求快速增长。磷化铟主要需求市场来自光通讯市场,约占市场总需求的82%左右,且受全球光通讯行业的发展,磷化铟在光通讯领域市场占比将不断扩大。

3.磷化铟晶体在其熔点时离解压高达27.8bar,高离解压决定了合成十分困难,产生较多富铟的不合格产品,此外,磷化铟的堆垛层错低,化学键的离子性较强,大大增加了孪晶、枝蔓等缺陷出现的可能性,晶体、晶片加工各工序的加工损耗,以上几点造成磷化铟的良率比较低,产生了较多的磷化铟尾料。有效利用这些磷化铟尾料,对降低磷化铟成本,提高市场竞争力,有着重要的意义。

4.目前,利用磷化铟尾料的方法是从磷化铟尾料中回收铟和磷,主要工艺有湿法酸浸及真空高压分解。这些处理方法回收率低,造成资源的浪费,还增加处理废水废渣的成本。本发明提供一种磷化铟尾料直接回炉转化成磷化铟多晶的方法,避免了回收时产生的资源浪费,也减少了废水废渣的产生,保护环境,节约成本。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种磷化铟尾料制备磷化铟多晶的方法,不仅能够获得良率高的磷化铟多晶,而且可以提高磷化铟废料的利用率,简化工艺,降低生产成本,避免回收铟和磷过程中造成的资源浪费,也减少废水废渣的产生,保护环境。

6.为了达到上述目的,本发明采用了以下技术方案:一种磷化铟尾料制备磷化铟多晶的方法,包括如下步骤:(1)将磷化铟尾料破碎,将破碎后的磷化铟尾料和过量红磷分别置于石英管的两端,然后将石英管抽真空并封管;(2)将石英管推入加热器中,再将加热器至于压力容器内,红磷位于第一区(低温区),磷化铟尾料位于第二区(高温区);(3)在到达磷化铟熔点前,将红磷区域(低温区)的温度升到550~700℃,使石英管内压力达到磷化铟的离解压,确保生长过程中的原料磷化铟尾料不会产生分解,避免产出的晶棒夹带大量的富铟;(4)待石英管压力到达磷化铟离解压后,调整装有磷化铟尾料的石英舟一端(高温

区)的加热器温度到1100~1300℃,使磷化铟尾料彻底熔化,并进行保温,让磷化铟尾料中的富铟与红磷充分接触反应;(5)待反应完成后,进行降温,即得到合格的磷化铟多晶料。

7.作为优选,步骤(3)中,在到达磷化铟熔点前,将红磷区域(低温区)的温度升到550~700℃,使石英管内压力达到磷化铟的离解压,因为磷化铟到达熔点后,如果石英管里压力还没达到离解压,就会很容易分解成磷和铟,要想再次合成磷化铟多晶料就得花费更长的时间,而且再次合成的磷化铟多晶料中夹带了大量分解出来的富铟,导致良率大大下降,达不到用尾料制备多晶料的目的。

8.作为优选,步骤(1)中,分析磷化铟尾料组分,根据组分、石英管体积等计算红磷投入量;装料过程中需保证加入过量的红磷zg,取样分析磷化铟尾料的组分,根据铟和磷的组分,以及所装的磷化铟尾料的重量,计算可得出合成反应所需红磷的量xg,再根据石英管的体积,以及反应过程中所需的压力,用克拉伯龙方程计算得出维持压力所需红磷的量yg,z=x y,实际生产过程中,红磷的量范围为x y总量的99~101%,其中维持离解压所需量y采用pv=nrt计算,p为离解压,v为石英管内的体积,n为红磷的摩尔量,t为红磷区域的实际测量温度,根据n可以计算y。

9.作为优选,步骤(1)中,所述磷化铟尾料破碎成5~20mm的颗粒状,方便放置在石英舟里,也使原料得到充分接触,合成反应也更加充分。

10.将石英舟放置在石英管一端,称量好的红磷放置在石英管的另外一端,进行抽真空封管操作。缓慢将封好的石英管推进水平加热器中,然后将加热器与密封后的石英管整体放入不锈钢压力容器内。

11.采用水平布里奇曼法进行制备磷化铟多晶料。作为优选,反应过程中,石英管内压力不断升高,为了避免石英管内压力过高导致石英管炸裂,需要向压力容器内充入惰性气体,平衡石英管内外压力差;为了防止石英管内部压力过高导致石英管炸裂,根据红磷的antoine方程lgp=a

‑

b(t c)中温度与压力间的关系,计算出对应温度t下的压力p。然后通过进气孔向石英管外的压力容器中充p 1~p 1.2atm压力的惰性气体,确保石英管外压力大于内部压力。计算压力时温度t应选择以红磷区域的实际测量温度为准。

12.作为优选,步骤(4)中,所述保温的时间为6~12小时。

13.作为优选,步骤(4)中,在进行保温时所述红磷区域的温度为550~700℃。通过进一步优选红磷区域的温度,有利于降低对压力容器的要求,确保石英管不会产生炸裂等现象。

14.作为优选,步骤(5)中,然后按照定向凝固原理进行分区域降温以进行定向凝固,且产品先降温区域比其他区域温度低50~120℃,所述定向凝固的速度为5~10mm/h。

15.作为优选,步骤(5)中,整个降温过程,需要通过排气孔不断排出压力容器内的惰性气体,以降低石英管外压力。石英管外的实时压力仍通过antoine方程计算得出。

16.作为优选,步骤(1)中,在将磷化铟尾料破碎前,还包括对磷化铟进行除杂预处理的步骤;所述预处理包括:将磷化铟尾料按照不同掺杂类型进行分类,不同类型的尾料不能混在一起回炉,然后将磷化铟尾料进行打磨,再用清洗剂进行清洗,再将清洗剂冲洗干净,烘干,备用。

17.预处理的具体操作优选包括:以磷化铟尾料为原料,先以掺杂类型进行分类,将其

分为非掺磷化铟尾料,掺硫磷化铟尾料,掺铁磷化铟尾料,掺锌磷化铟尾料等,不同类型的尾料不能混在一起回炉,防止产出的产品部分杂质元素超标。分类后,磷化铟尾料需用400

‑

800目砂纸打磨,然后用硝酸、氢氟酸、去离子水混合液(体积比1:1:9)浸泡清洗,再进行超声处理,去离子水冲洗,然后脱水烘干备用;更具体包括:用400

‑

800目砂纸打磨,再将尾料放进以硝酸、氢氟酸、去离子水(体积比1:1:9)混合液为清洗剂的溶液里浸泡4~6小时,其中硝酸的质量分数为40%~60%,氢氟酸的质量分数为4%~10%,浸泡冲洗需保证溶液完全淹没磷化铟尾料。浸泡冲洗完毕后,对磷化铟尾料进行30~60分钟超声处理,然后用去离子水冲洗10~30分钟,分析纯乙醇脱水,烘干备用,烘干时间为2~4小时,烘干温度为60~80℃。以上操作可有效去除磷化铟尾料表面的杂质元素。

18.与现有技术相比,本发明有以下优点:1、本发明利用磷化铟尾料为原材料,重新合成磷化铟多晶料,在到达磷化铟熔点前,把压力调整到离解压之前,抑制磷化铟的分解,减少富铟的产生,提高原材料的利用率,有效降低生产成本;而且本发明的方法能够避免造成资源不必要的浪费,成品良率高达90%以上,大大简化了回收利用工艺,有效降低了磷化铟多晶料的生产成本,提高企业市场竞争力,符合企业长远发展的需要。

19.2、传统处理方法回收铟和红磷,不仅回收率低,容易产生大量的废渣废水,增加了处理废渣废水的成本。而本发明不仅将全部磷化铟尾料回收利用,而且不产生废渣废水,不对环境造成影响,安全环保。

附图说明

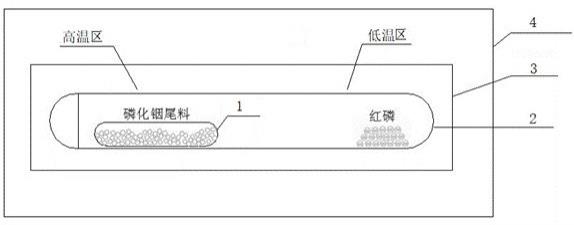

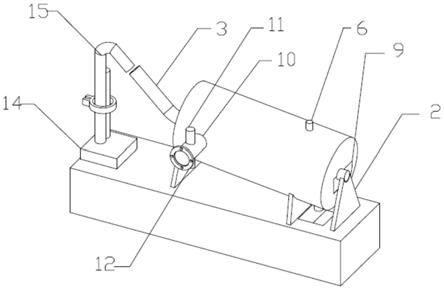

20.图1为本发明的磷化铟多晶制备装置的结构示意图。

21.附图标记:1、石英舟;2、石英管;3、加热器;4、压力容器。

具体实施方式

22.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

23.实施例1:一种磷化铟尾料制备磷化铟多晶的方法,其制备装置的结构示意图如图1所示,具体包括如下步骤:挑选一批非掺磷化铟尾料,用400目的砂纸打磨干净,用硝酸、氢氟酸、去离子水混合液(体积比1:1:9)浸泡4小时后,放进超声设备中进行30分钟超声处理,然后用去离子水冲洗20分钟,用分析纯乙醇脱水,放进烘箱里,用70℃烘3小时,备用。取样送检测组分及杂质元素含量,分析结果见表1。

24.称取4000g 清洗烘干备用的非掺磷化铟尾料,用锆锤破碎成5~20mm颗粒,置于干净石英舟里,备用。

25.根据组分结果及石英管的体积,称取200g的红磷,缓慢装进石英管一端,然后将装好磷化铟尾料的石英舟推进石英管的另一端,抽真空封管。

26.将石英管缓慢推进卧式加热器里,红磷位于低温区,磷化铟尾料位于高温区,固定

好石英管两端热电偶,合上压力容器,通冷却水,开始升温。

27.升温过程中,红磷缓慢变成气态,充满整个石英管,石英管内压力慢慢变大,根据antoine方程lgp=a

‑

b(t c),磷蒸气压p和温度t的对应关系,计算出对应温度t下的压力p,然后通过进气孔向石英管外的压力容器中充p 1 atm压力的惰性气体,确保石英管外压力大于内部压力。调整低温区温度至650℃,使石英管压力达到27.8bar后,再以3℃/h的升温速度调节高温区温度到1200℃,保温8小时,期间低温区的温度保持为650℃。

28.保温结束后,沿头部到尾部的方向进行分区域降温以进行定向凝固,且头部最低区域温度与尾部最高温度区域的温度差为100℃,定向凝固的速率为8mm/h。

29.当压力降到1bar,打开压力容器,将石英管取出,用石英切割机将石英管帽切开,将石英舟取出,脱模加工后得到合格磷化铟多晶料3620g,良率达到90.50%。

30.取样送检gdms,如表1所示。

31.实施例2:一种磷化铟尾料制备磷化铟多晶的方法,其制备装置的结构示意图如图1所示,具体包括如下步骤:挑选一批掺铁磷化铟尾料,用600目的砂纸打磨干净,用硝酸、氢氟酸、去离子水混合液(体积比1:1:9)浸泡6小时后,放进超声设备中进行40分钟超声处理,然后用去离子水冲洗20分钟,用分析纯乙醇脱水,放进烘箱里,用80℃烘4小时,备用。取样送检测组分及杂质元素含量,分析结果见表1。

32.称取4500g清洗烘干备用的掺铁磷化铟尾料,用锆锤破碎成5~20mm颗粒,置于干净石英舟里,备用。

33.根据组分结果及石英管的体积,称取230g的红磷,缓慢装进石英管一端,然后将装好磷化铟尾料的石英舟推进石英管的另一端,抽真空封管。

34.将石英管缓慢推进卧式加热器里,红磷位于低温区,磷化铟尾料位于高温区,固定好石英管两端热电偶,合上压力容器,通冷却水,开始升温;升温过程中,红磷缓慢变成气态,充满整个石英管,石英管内压力慢慢变大,根据antoine方程lgp=a

‑

b(t c),磷蒸气压p和温度t的对应关系,计算出对应温度t下的压力p,然后通过进气孔向石英管外的压力容器中充p 1 atm压力的惰性气体,确保石英管外压力大于内部压力。调整低温区温度至630℃,使石英管压力达到27.8bar后,再以4℃/h的升温速度调节高温区温度到1250℃,保温10小时,期间低温区的温度保持为630℃。

35.保温结束后,产品沿头部到尾部的方向进行分区域降温以进行定向凝固,且头部最低温度区域与尾部最高温度温度差为120℃,定向凝固的速率为8mm/h。

36.当压力降到1bar,打开压力容器,将石英管取出,用石英切割机将石英管帽切开,将石英舟取出,脱模加工后得到合格磷化铟多晶料4130g,良率达到91.78%。

37.取样送检gdms,如表1所示。

38.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。