1.本实用新型涉及药材加工的技术领域,尤其涉及一种药粉下料装置。

背景技术:

2.药材加工一般经过筛选去杂、清洗烘干、切碎或碾碎、筛分等多种工艺流程,尤其是切碎或碾碎和筛分步骤,将原材料磨成药粉后,利用筛分装置将药粉按照粒径不同分离出来,然后将合格的药粉转移进行下一步操作,再将大粒径的药粉经过研磨才能使用,如果药粉粒径大小不均匀,可能会影响到最终药品的质量和药效,但将较大粒径的药粉返回重新研磨会花费一些时间,转移药品也需要时间,降低了药品的生产效率,故有必要设计一款效率更高的药材加工装置。

技术实现要素:

3.为解决现有技术不足,本实用新型提供一种药粉下料装置,具有筛分和切割的作用,筛分后直接下料,从筛网出来的药粉粒径都是合格的,简化工艺流程,极大的节省时间,显著提高药品的加工速率。

4.为了实现本实用新型的目的,拟采用以下方案:

5.一种药粉下料装置,包括下料筒及设于下料筒内的筛分装置。

6.下料筒顶部设有盖板,底部设有筛网,中心设有竖直设置的中心柱,且盖板的直径大于筛网的直径,盖板顶部设有旋转电机和投料口,筛网中心设有轴承件,中心柱顶部贯穿盖板连接旋转电机,中心柱底部连接轴承件,与轴承件转动配合;

7.筛分装置包括筛分页,筛分页内侧围绕中心柱螺旋向下设置,外侧与下料筒内壁转动配合,筛分页上设有若干筛分孔和齿条,齿条围绕中心柱螺旋设置,齿条的螺旋方向与筛分页相同。

8.进一步的,齿条沿筛分页的螺旋方向倾斜预设角度设置,齿条与筛分页之间的预设角度为10

°

~45

°

。

9.进一步的,齿条的长度小于相应位置的筛分页半径,且齿条外侧与下料筒内壁转动配合。

10.进一步的,从筛分页的远端到近端的方向,筛分孔的孔隙依次减小。

11.进一步的,从投料口到出料口的方向,筛分孔的孔隙依次减小。

12.进一步的,旋转电机的旋转方向与筛分页的螺旋方向相反。

13.本实用新型的有益效果在于:

14.1、本实用新型具有筛分和切割的作用,解决了现有技术中先筛分,再转移进行研磨的问题,本实用新型直接将首次研磨后的药粉投入下料筒,进行筛分即可,筛分后直接下料,从筛网出来的药粉粒径都是合格的,简化了工艺流程,极大的节省时间,显著提高了药品的加工速率;

15.2、为了充分利用资源,加快筛分速率,从螺旋叶的远端到近端的方向,筛分孔的孔

隙依次减小,从投料口到出料口的方向,筛分孔的孔隙依次减小,通过这种方式,使药粉达到筛分的效果,小粒径的药粉快速通过筛分孔,而大粒径药粉被分散在各层,只有通过齿条切割后才能通过相应的筛分孔,既保证药粉的下料速度,又具有切割效果;

16.3、为了防止齿条阻碍到药粉顺利通过,齿条沿螺旋叶的螺旋方向倾斜预设角度设置,齿条与筛分页之间的角度最好设置为10

°

~45

°

之间,而且齿条基本分布在筛分孔孔径较大的地方,防止阻碍到散状药粉顺利通过,显著提高了药品的加工速率。

附图说明

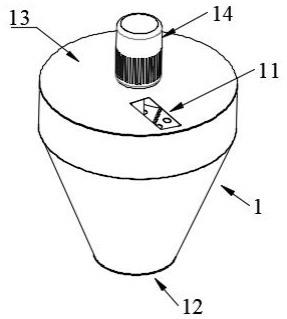

17.图1为实施例的下料筒外部结构图。

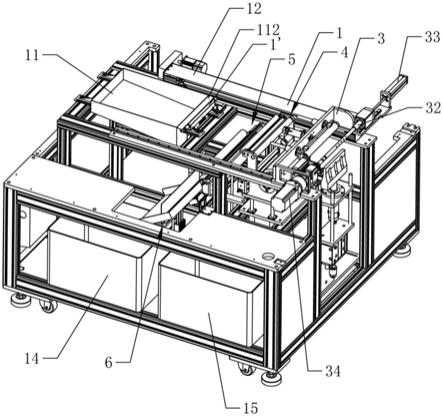

18.图2为实施例的下料筒内部结构图。

19.图3为实施例的筛分页结构图。

20.图4为实施例的筛网的结构图。

具体实施方式

21.如图1所示,本实施例提供了一种药粉下料装置,包括下料筒1及设于下料筒1内的筛分装置。

22.具体的,如图4所示,下料筒1顶部设有盖板13,底部设有筛网12,中心设有竖直设置的中心柱15,且盖板13的直径大于筛网12的直径,本实施例中筛分筒1设置为倒锥台形,盖板13顶部设有旋转电机14和投料口11,筛网12中心设有轴承件121,中心柱15顶部贯穿盖板13连接旋转电机14,中心柱15底部连接轴承件121,与轴承件121转动配合。

23.具体的,如图1、图2所示,筛分装置包括筛分页2,筛分页2内侧围绕中心柱15螺旋向下设置,外侧与下料筒1内壁转动配合,筛分页2上设有若干筛分孔21和齿条22,齿条22围绕中心柱15螺旋设置,齿条22的螺旋方向与筛分页2相同,其中,筛分孔21用于筛选药粉,齿条22用于将大粒径药粉切割成小粒径,旋转电机14用于带动中心柱15转动,进而将螺旋叶2旋转起来,使药粉顺利通过筛分筒1,更具体的,旋转电机14的旋转方向与筛分页2的螺旋方向相反。

24.更具体的,齿条22沿筛分页2的螺旋方向倾斜预设角度设置,齿条22与筛分页2之间的预设角度为10

°

~45

°

,齿条22的长度小于相应位置的筛分页2半径,且齿条22外侧与下料筒1内壁转动配合,防止齿条22阻碍到散状药粉顺利通过,齿条22还起到将较大粒径的药粉切割成小状药粉。

25.通过以上方式,旋转电机14带动中心柱15转动,进而将筛分页2旋转起来,使药粉顺利通过下料筒1,最后经过筛网12的筛选,使粒径合格的药粉从出料口掉落,若经过筛分页2层层筛选和齿条22的切割,仍然存在大粒径的药粉,则堆叠在筛网12上方,随着筛分页2的旋转,这些大粒径的药粉经过末尾处齿条22的反复切割,合格后可通过筛网12。

26.更具体的,从筛分页2的远端到近端的方向,筛分孔21的孔隙依次减小,从投料口11到出料口12的方向,筛分孔21的孔隙依次减小,在一定程度上,使药粉达到筛分的效果,小粒径的药粉快速通过筛分孔21,而大粒径药粉被分散在各层,只有通过齿条22切割后才能通过相应的筛分孔21,既保证药粉的下料速度,又具有切割效果。

27.本实施例使用时:筛分筒1设置于支架上,下方对准接料口;将待处理的药粉投入

筛分筒1,同时打开旋转电机14的控制开关;药粉随着螺旋叶2转动,小粒径的药粉快速通过筛分孔21,大粒径药粉被分散在各层,齿条22将大粒径药粉切割成小粒径后才能通过筛分孔21;最后经过筛网12的筛选,使粒径合格的药粉从出料口掉落;若经过齿条22层层切割,仍然存在大粒径的药粉,则堆叠在筛网12上方,随着筛分页2的旋转,这些大粒径的药粉经过末尾处齿条22的反复切割,合格后可通过筛网12。

28.以上实施例仅用于说明本实用新型的技术思想及特点,并不表示是唯一的或是限制本实用新型。本领域技术人员应理解,在不脱离本实用新型的范围情况下,对本实用新型进行的各种改变或同等替换,均属于本实用新型保护的范围。

技术特征:

1.一种药粉下料装置,其特征在于,包括下料筒(1)及设于所述下料筒(1)内的筛分装置;所述下料筒(1)顶部设有盖板(13),底部设有筛网(12),中心设有竖直设置的中心柱(15),且所述盖板(13)的直径大于所述筛网(12)的直径,所述盖板(13)顶部设有旋转电机(14)和投料口(11),所述筛网(12)中心设有轴承件(121),所述中心柱(15)顶部贯穿所述盖板(13)连接所述旋转电机(14),所述中心柱(15)底部连接所述轴承件(121),与所述轴承件(121)转动配合;所述筛分装置包括筛分页(2),所述筛分页(2)内侧围绕所述中心柱(15)螺旋向下设置,外侧与所述下料筒(1)内壁转动配合,所述筛分页(2)上设有若干筛分孔(21)和齿条(22),所述齿条(22)围绕所述中心柱(15)螺旋设置,所述齿条(22)的螺旋方向与所述筛分页(2)相同。2.根据权利要求1所述的药粉下料装置,其特征在于,所述齿条(22)沿所述筛分页(2)的螺旋方向倾斜预设角度设置,所述齿条(22)与所述筛分页(2)之间的预设角度为10

°

~45

°

。3.根据权利要求1或2所述的药粉下料装置,其特征在于,所述齿条(22)的长度小于相应位置的所述筛分页(2)半径,且所述齿条(22)外侧与所述下料筒(1)内壁转动配合。4.根据权利要求1所述的药粉下料装置,其特征在于,从所述筛分页(2)的远端到近端的方向,所述筛分孔(21)的孔隙依次减小。5.根据权利要求1或4所述的药粉下料装置,其特征在于,从所述投料口(11)到所述出料口(12)的方向,所述筛分孔(21)的孔隙依次减小。6.根据权利要求1所述的药粉下料装置,其特征在于,所述旋转电机(14)的旋转方向与所述筛分页(2)的螺旋方向相反。

技术总结

本实用新型公开了一种药粉下料装置,包括下料筒及筛分装置。下料筒顶部设有盖板,底部设有筛网,中心设有竖直设置的中心柱,盖板顶部设有旋转电机和投料口,筛网中心设有轴承件,中心柱顶部贯穿盖板连接旋转电机,中心柱底部连接轴承件,与轴承件转动配合;筛分装置包括筛分页,筛分页内侧围绕中心柱螺旋向下设置,外侧与下料筒内壁转动配合,筛分页上设有若干筛分孔和齿条,齿条围绕中心柱螺旋设置,齿条的螺旋方向与筛分页相同。具有筛分和切割的作用,筛分后直接下料,从筛网出来的药粉粒径都是合格的,简化工艺流程,极大的节省时间,显著提高药品的加工速率。显著提高药品的加工速率。显著提高药品的加工速率。

技术研发人员:杨大陆

受保护的技术使用者:四川康特能药业有限公司

技术研发日:2021.05.10

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。