1.本实用新型涉及燃烧技术领域,特别是涉及一种复合燃烧炉床以及对应的锅炉。

背景技术:

2.目前,基于节能及减排的要求,在锅炉上普遍应用的燃烧技术主要分三大类:其一是以链条炉排、往复炉排和振动炉排燃烧的层燃炉,其优势是投资运行成本低,其缺点是不能燃烧劣质燃料(比如在燃烧生物质燃料时容易结焦及只能烧高热值优质燃料)、热效率低,燃烧温度高,致使硫、氮氧化物排放大;其二是燃烧煤粉的室燃炉,其优点是燃烧效率高,其缺点是对燃料前期处理耗能高(因为要进行粉碎化处理)、易燃易爆、烟尘排放浓度大、运行成本高;其三是重复燃烧的循环流化床,其优点是优、劣燃料皆可,燃烧效率高,且燃烧温度低,能高效控制硫、氮氧化物排放,其缺点是投资运行成本高、耗能大、燃尘排放浓度高。上述燃烧技术及对应的锅炉均对结焦性强的燃料不能适应。另外,现有技术的燃烧技术在调负荷上只能小幅度调整燃烧负荷而无法调整受热面的增减,致使燃烧换热无法同步协调。

技术实现要素:

3.本实用新型致力于提供一种锅炉炉床,其整合了层燃、室燃、循环流化床三种燃烧技术的各自的一些优点,且最小化了三种燃烧技术的各自的缺点,其能够广泛适应各种优劣燃料包括易结焦的、垃圾、生物质燃料,并且燃烧效率高、污染物排放浓度低,并能大幅度对燃烧、热交换面同时同步调整负荷。

4.根据本实用新型的一个方面,提供一种复合燃烧炉床,该炉床具有自下而上延伸的蛇形烟道,所述蛇形烟道由炉床前墙、后墙、左墙、右墙、以及分别自炉床前墙和后墙延伸的多个炉排限定,各炉排具有与炉床前墙或后墙相连的头端以及相对的尾端,且各炉排底部形成有通风孔隙,其中,所述多个炉排自上而下依序排布,各炉排分别交替地从炉床前墙和炉床后墙向着对面的炉床后墙和炉床前墙延伸,且其尾端与所述炉床后墙或炉床前墙保持预定间隔;各炉排在宽度方向上从炉床左墙延伸至炉床右墙;相邻炉排在竖直方向上彼此隔开,使得每个炉排的尾端与下一炉排之间具有竖直距离,每个炉排构造成从与其相邻的上一炉排接收燃料,所述多个炉排中的至少一些炉排的尾端下方布置有燃料供应装置,所述燃料供应装置用于向下一炉排供应待燃烧的燃料。

5.在一个可行的方案中,所述炉排为固定式炉排,其从头端向着尾端斜向下延伸以向下游输送燃料。

6.在一个可行的方案中,所述炉排为水冷式炉排。

7.在一个可行的方案中,所述炉床前墙或后墙具有水冷膜式壁,所述水冷膜式壁具有多个竖直段以及位于每对相邻竖直段之间的向内突出段,每个向内突出段包括:从所述相邻竖直段中的较高竖直段的下端向内且斜向下延伸的倾斜段、以及连接倾斜段的下端和所述相邻竖直段中的较低竖直段的上端的烟道限定段,其中,所述倾斜段形成所述炉排;所

述烟道限定段水平或倾斜布置,以与下方的炉排以及炉床前、后、左、右墙一起限定烟道。

8.在一个可行的方案中,所述倾斜段与所述烟道限定段形成大致v形结构,v形结构的顶点部对应于所述炉排的尾端。

9.在一个可行的方案中,所述炉床前墙或后墙的水冷膜式壁具有管束和管束间钢板,所述管束为竖直走向或者水平走向,所述倾斜段的管束间钢板上形成有多个通风孔。

10.在一个可行的方案中,所述向内突出段由炉床前墙或后墙的水冷膜式壁一体地向内弯折而成。

11.在一个可行的方案中,所述向内突出段由与炉床前墙或后墙的水冷膜式壁分开的水冷膜式壁材料形成,并且连接至所述炉床前墙或后墙的水冷膜式壁。

12.在一个可行的方案中,所述炉排是非水冷式炉排,其连接至炉床前墙或后墙,并且连接至炉床左、右墙。

13.在一个可行的方案中,所述炉排是“炉篦子”式炉排,所述“炉篦子”式炉排具有由多个并排间隔布置的篦条组成的框架结构;当从炉床前墙向着炉床后墙观察时,篦条的走向为竖向或者水平方向。

14.在一个可行的方案中,所述炉排是孔板式炉排,其为形成多个通风孔的铸板或钢板结构。

15.在一个可行的方案中,所述炉排相较于水平方向的倾斜角度在18度和 50度之间。

16.在一个可行的方案中,所述炉排相较于水平方向的倾斜角度在25度和 45度之间。

17.在一个可行的方案中,在各炉排的底侧设置有密闭的风仓,该风仓与所述通风孔隙连通并且配置有进风口以接受来自鼓风机的加压空气,并通过所述通风孔隙向炉排供风。

18.在一个可行的方案中,所述烟道限定段的在炉排尾端附近布置有燃料供应口,所述燃料供应口沿炉排整个宽度延伸,所述燃料供应装置供应的待燃烧的燃料由此供应口撒落到下一炉排上。

19.在一个可行的方案中,所述燃料供应口由膜式壁的光管段的管束间开口形成,形成所述燃料供应口的各光管共面。

20.在一个可行的方案中,所述燃料供应口由膜式壁的光管段的管束间开口形成,形成所述燃料供应口的各光管构造成相邻的光管沿着炉床的前后方向彼此错开。

21.在一个可行的方案中,所述燃料供应装置是螺旋供应燃料机。

22.在一个可行的方案中,所述燃料供应装置是沿着与炉排宽度方向垂直的方向、向着燃料供应口输送燃料的链板式燃料输送机或者传送带。

23.在一个可行的方案中,所述多个炉排为可动式炉排,其水平延伸或者斜向下延伸以将燃料向下游输送。

24.在一个可行的方案中,所述炉排为链条炉排或往复炉排或振动炉排。

25.在一个可行的方案中,所述炉床还包括位于蛇形烟道顶部的火源炉排,所述火源炉排用于向所述多个炉排中的最上游的炉排供送引燃的燃料作为火源,火源炉排的尾端与相对的炉壁墙保持预定的水平间距,且与所述最上游的炉排保持预定的竖直间距,所述火源炉排的尾端下方也布置有燃料供应装置,以向所述最上游的炉排供应待燃烧的燃料。

26.在一个可行的方案中,所述火源炉排为可动式炉排,其水平延伸或者斜向下延伸

以将燃料向下游输送。

27.在一个可行的方案中,所述火源炉排为链条炉排或往复炉排或振动炉排。

28.本实用新型还涉及包括上述锅炉炉床的锅炉。

29.本实用新型借助火源炉排将引燃着火的燃料撒播到其下游炉排(可称作“第一级炉排”)形成“底火”,火源炉排尾端可选地具有燃料供应装置,该燃料供应装置可播撒待燃烧的燃料(可称为“生料”)来覆盖所述“底火”,由此在该下游炉排(即“第一级炉排”)上形成“下为引燃燃料、上为待燃烧的燃料”的复合燃料层,由此,在该复合燃料层沿着该炉排往下移动时所述待燃烧的燃料因为上方的高温烟气以及下方炉排通风孔的鼓风将氧气供给已燃的“底火”,并将高温向上传导,将待燃烧的燃料点燃形成“无限 (或“无限制”)着火”。这里需要说明的是,“无限制着火”也称“无限燃烧”,指燃料着火的方向与供氧通风的方向一致时,使着火条件不受限制,形成完全燃烧状态,在“无限制着火”的条件下,可在低温状态燃烧劣质燃料。

30.然后,第一级炉排上的处于“无限着火/燃烧”状态下的所述复合燃料层在炉排尾端滑落到其下游炉排(可称作“第二级炉排”)形成“底火”,随后该“底火”可选地可被其上游炉排(即上述“第一级炉排”)尾端播撒的待燃烧的燃料覆盖,由此形成前述类型的复合燃料层,其中该复合燃料层在第二炉排上移动时待燃烧的燃料同样被点燃且处于“无限着火”状态而充分燃烧,进而向其下游炉排(可称作“第三级炉排”)提供“底火”,

…

重复此燃烧方式,最后至燃烬排渣炉排将渣排出,上述燃烧过程中燃料由上而下,烟气由下而上均都沿往复折返的“蛇形”路径运行,其效果是:

31.1、在燃烧过程中,各炉排上的燃料状态大致是“下为底火、上为待燃烧的燃料、且从下方进风”的“无限制着火”状态,因此具备燃料完全燃烧条件,更容易实现燃料在低温下持续的、完全充分燃烧;

32.2、各炉排之间有落差,燃料在炉排尾端向下游炉排跌落的过程中与上行高温烟气交混悬浮燃烧形成“室燃”炉燃烧状态,有助于充分燃烧;

33.3、燃料及烟气中的可燃物在“蛇形”曲长的路径中进行反复交混,使燃料得到充分燃烧,具有类似于循环流化床的重复燃烧优点,即燃料燃烧充分、容易燃烬,且燃料兼容性强,优劣燃料皆可,另外因为蛇形路径燃烧路径长且每段都是“无限制着火”状态,不但可燃劣质燃料,还可实现低温燃烧,有助于降低硫、氮氧化物排放。

34.4、另外,在本实用新型中,燃料在下落悬浮燃烧过程中其表面会因为高温烟气而被焦化,这有利于阻止燃料颗粒间的粘结,起到防结焦和防聚团的作用。同时因为炉排之间有落差,所以燃料是“摔落”到下游炉排上的,这一“摔落”过程又起到碎焦作用,从而有利于燃料充分持续燃烧。

35.5、此外,本实用新型的燃烧室、烟道均为受热面,可以容易地实现负荷与受热面的匹配,即对于给定的炉床,根据负荷的大小,可以仅使用炉排中的一些来添加待燃烧的燃料。比如可以仅使用火源炉排尾端的燃料供应装置向第一级炉排播撒新的燃料(即待燃烧的燃料),第一级炉排及更下游炉排不再播撒新的待燃烧的燃料;或者仅使用火源炉排和第一级炉排的尾端的燃料供应装置播撒新的待燃烧的燃料,第二级炉排及更下游炉排不再播撒新的待燃烧的燃料

…

;即有选择地运到火源及下游炉排数量来大幅度相对同步调整燃烧及受热面的增减,达到调整负荷的功效。

附图说明

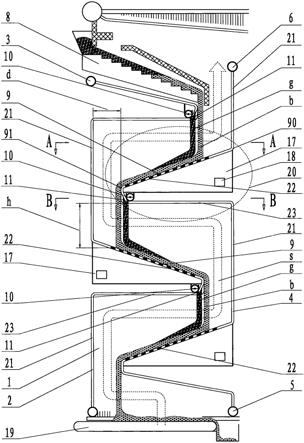

36.图1示意性地示出了根据本实用新型的炉床的一个非限制性实施例的立面剖视图。

37.图2示意性地示出了沿着图1中a

‑

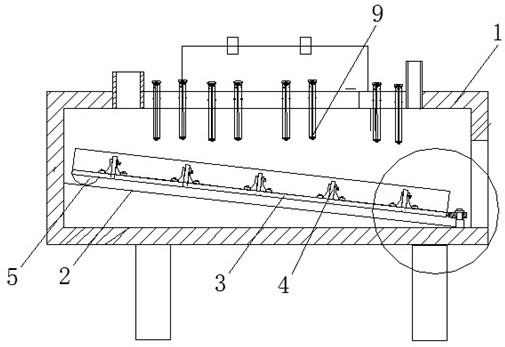

a线的视图。

38.图3示意性地示出了沿着图1中b

‑

b线的视图。

39.图4示意性地示出了图2中的向内突出段单独形成时的一种方案。

具体实施方式

40.图1中示出了根据本实用新型一示例性实施例的本实用新型的炉床的立面剖开侧视图。该炉床1具有自上而下延伸的蛇形烟道s,所述蛇形烟道s由炉床前墙2、炉床后墙4、自炉床前、后墙2、4上延伸的多个炉排 9、以及炉床左右侧墙7限定。各炉排具有与炉床前墙或后墙相连的头端 90以及相对的尾端91。各炉排从头端向着尾端斜向下延伸以向下游输送燃料。所述多个炉排9自上而下依序排布,且分别交替地从炉床前墙2和炉床后墙4向着相对的炉床后墙4和炉床前墙2延伸,且其尾端91与相对的炉床后墙4或炉床前墙2保持间隔d。各炉排在宽度方向上从炉床左墙延伸至炉床右墙。相邻炉排9在竖直方向上彼此隔开,使得每个炉排的尾端 91与下一炉排之间具有竖直距离为h。除了最上游的炉排9(可以称作是“第一级炉排”)之外的每个炉排9(可以相应地称作是“第二级炉排”、“第三级炉排

”…

)构造成接收来自其上一炉排9的燃料,所述燃料包括从上一炉排9上滑落的引燃的燃料b,还可以可选地包括从上一炉排尾端下方撒落的待燃烧的燃料g。各炉排底部形成有通风孔隙16(参见图2),用于向外鼓风。

41.可选地,所述多个炉排中的至少一些炉排9的尾端下方布置有燃料供应装置10,所述燃料供应装置10用于向下一炉排9供应待燃烧的燃料g。

42.所述炉床还包括位于蛇形烟道顶部的火源炉排8,所述火源炉排8用于向其下游的炉排9(即第一级炉排9)供送引燃的燃料b作为火源。火源炉排8的尾端与相应的炉壁墙保持预定的水平间距,且与下方的第一级炉排9保持预定的竖直间距。所述火源炉排8的尾端下方也布置有燃料供应装置10,以向下方的炉排9供应待燃烧的燃料g。

43.根据本实用新型,借助火源炉排8将引燃着火的燃料b撒播到其下游炉排9(即第一级炉排)形成“底火”,火源炉排尾端的燃料供应装置10 可播撒待燃烧的燃料g来覆盖所述“底火”,由此在该下游炉排(即“第一级炉排”)上形成“下为引燃燃料b、上为待燃烧的燃料g”的复合燃料层,且由于下方的进风(将在下文详述)而形成“无限制着火”燃料层。如前所述,“无限制着火”也称“无限燃烧”,指燃料着火的方向与供氧通风的方向一致时,使着火条件不受限制,形成完全燃烧状态,在“无限制着火”的条件下,可在低温状态燃烧劣质燃料。

44.根据本实用新型,每一级炉排上的燃料均为“无限着火”状态。当该“无限制着火”燃料层沿着该炉排往下移动时所述待燃烧的燃料被点燃,进而所述“无限制着火”燃料层在炉排尾端滑落到其下游炉排(可称作“第二级炉排”)形成“底火”,随后该“底火”可选地可被从其上游炉排(即上述“第一级炉排”)尾端播撒的待燃烧的燃料覆盖,由此继续形成前述状态的“无限制着火”燃料层,其中待燃烧的燃料在“无限制着火”燃料层第二炉排上移动时被点燃,从而向其下游炉排(可称作“第三级炉排”)提供“底火”,

…

重复此燃烧方式,直至最后的排渣炉排19将渣排出。

45.上述燃烧过程中,燃料由上而下、烟气由下而上彼此相逆地、沿往复折返的“蛇形”路径运行,因此燃烧时间长,燃烧更加充分。

46.这里需要特别指出的是,本实用新型中可以仅使用炉排中的一些来添加待燃烧的燃料。比如可以仅使用火源炉排8尾端的燃料供应装置10向第一级炉排9播撒新的待燃烧的燃料,第一级炉排及更下游炉排不再播撒新的待燃烧的燃料;或者仅使用火源炉排8和第一级炉排9的尾端的燃料供应装置10播撒新的待燃烧的燃料,第二级炉排及更下游炉排不再播撒新的待燃烧的燃料

…

;以此类推。这样的设计使得给定的炉床能够宽范围地适应各种负荷且负荷与受热面相匹配,避免或减少结露等不利情形的发生。

47.根据本实用新型,炉床前、后墙2、4可以为水冷膜式壁。此时各炉排 9可以由前、后膜式壁2、4的倾斜段22一体地形成,如图1所示。更具体地说,所述水冷膜式壁2、4具有多个竖直段21以及位于各对相邻竖直段21之间的向内突出段20,每个向内突出段20包括:从所述相邻竖直段中的较高竖直段21的下端向内且斜向下延伸的倾斜段22、以及连接倾斜段22的下端和所述相邻竖直段中的较低竖直段21的上端的烟道限定段 23。所述倾斜段22形成炉排9。烟道限定段23可以水平或倾斜,以与下方的炉排9以及炉床前、后、左、右墙一起限定烟道。在图示的非限制性实施例中,倾斜段22与所述烟道限定段23彼此连接形成大致v形结构,v 形结构的顶点对应于倾斜炉排9的尾端。

48.在该实施例中,如图2所示,所述膜式壁的形成炉排9的倾斜段的管束14之间的钢板肋片15上加工有多个通风孔16,通风孔16可用于通风,通风的作用在于一方面向燃料层供氧,另一方面用于“轻微地托起”燃料层,以减小燃料层的摩擦阻力,使其能克服摩擦力往下滑动。炉排9相较于水平方向的倾斜角度可以在18度和50度之间,优选地在25度和45度之间。在该角度的基础上,再配合适当数量、尺寸的通风孔16和通风压力,可以使得燃料层能够“轻微地被托起”,从而在其重力作用下自然滑落。

49.与通风孔16的通风目的相适配地,在炉排9的底侧设置有密闭的风仓 17,该风仓17例如可通过沿炉排9的侧边缘焊联的钢板围成。所述风仓 17可以配置进风口18,以接受来自鼓风机的加压空气,并通过通风孔16 向炉排9供风。

50.在至少一些炉排9的尾端下方布置有燃料供应装置10。燃料供应装置 10布置在风仓17的底部和所述烟道限定段23之间。与燃料供应装置10 对应的燃料供应口11布置于烟道限定段23的末端,且沿炉排整个宽度延伸。燃料供应装置10供应的待燃烧的燃料由此供应口11撒落到下一炉排 9上。

51.燃料供应口11可由膜式壁的光管段——即只有管束而没有管束间钢板肋片的区段——的管束间开口形成。进一步地,形成燃料供应口11的各光管可以共面,也可以构造成相邻的光管沿着炉床的前后方向彼此错开,以提供更大的燃料供应口11。

52.燃料供应装置10可以是沿炉排宽度方向布置的螺旋供应燃料机(参见图3)。螺旋供应燃料机布置于炉排尾端附近,以沿炉排全宽播撒燃料。这种螺旋供应燃料机本身为已有技术,不再详述。

53.在另一个未示出的实施例中,所述燃料供应装置10可以是布置在风仓 17的底部和所述烟道限定段23之间的、沿着与炉排宽度方向垂直的方向、向着燃料供应口11输送燃料的链板式燃料输送机或者传送带。

54.在另外的实施例中,所述向内突出段20并非由与膜式壁一体弯折形成,而是可以

单独形成然后再与膜式壁连接为一体。例如,如图4所示,所述向内突出段20可由膜式壁材料单独形成,且可选地携带一体的风仓 17,然后可以借助例如与联箱1、3、5、6类似的端部联箱25焊接至炉床前、后膜式壁。此时,所述向内突出段20的烟道限定段23可以与倾斜段 22一体或分体地形成;当二者分体形成时,其可以借助联箱连为一体。

55.在图示实施例中,当从炉床前墙向着炉床后墙观察时,炉床前、后墙的膜式壁的管束是竖直走向,因此形成炉排9的膜式壁的管束也是竖直走向,参考图2应可容易理解这一点。而在另外的实施例中,当从炉床前墙向着炉床后墙观察时,炉床前、后墙的膜式壁的管束可以是水平走向,此时相应地炉排9的膜式壁的管束也可以是水平走向。发明人发现,当炉排管束水平走向时,管束与管束间钢板肋片之间的较浅的高度差并不会对燃料在炉排上的向下移动造成实质性影响,并且其可以通过略微改变倾斜角度或者鼓风压力等调整手段来进行弥补。

56.上面的炉排都是膜式壁固定炉排,因此可以称作是“水冷式固定炉排”。发明人还发现,也可以使用“非水冷式固定炉排”。所述“非水冷式固定炉排”例如可以是“炉篦子”式倾斜炉排,或者是简单的孔板式倾斜炉排。所述“炉篦子”式炉排可由多个并排间隔布置的篦条组成。篦条的走向与膜式壁炉排的管束类似,无论是竖向或者水平方向均可。孔板式炉排可以是简单的形成有多个通风孔的铸板或钢板。“非水冷式炉排”可以直接联接至水冷膜式壁或者不带水冷膜式壁的炉壁墙。可以与烟道限定段23类似地类似设置烟道限定段以封闭烟道。

57.上述提到的这些炉排可以称作是“固定式炉排”,也可以称作是“风动炉排”,因为燃料是借助鼓风克服摩擦力从而在重力作用下滑动的。本实用新型还可以使用固定至炉壁墙的可动式炉排,即传统的带有机械动力的机械炉排,比如链条炉排、往复炉排、振动炉排等,这些炉排都是本领域熟知的炉排,不再赘述。此时炉排片上的间隙形成前述通风孔。当使用机械炉排时,因为有机械动力输送燃料的原因,炉排无论是水平或者倾斜布置均可。与之形成对比的是,固定式炉排必须是倾斜布置,从而燃料能依靠重力和通风的托举力往下滑落。

58.火源炉排8可以是常见的链条炉排、往复炉排等机械式炉排,其可以倾斜布置(如图1所示),也可以水平布置,其作用是将引燃的燃料提供给下游的第一级炉排9以用作“底火”。火源炉排8的尾端下侧设置燃料供应装置10以及燃料供应口11,由此可以向所述“底火”上播撒待燃烧的燃料。所述底火和所述待燃烧的燃料形成“无限制着火”燃料层,其一方面借助上升的烟气以及通风孔16的鼓风充分燃烧,另一方面在重力作用下借助鼓风托举克服摩擦力而沿着第一级炉排9往下游第二级炉排9移动。此时第一级炉排9实际上用作第二级炉排9的“火源炉排”,向第二级炉排供应“火源”。第二级炉排也可设置燃料供应装置10以供应待燃烧的燃料。所述待燃烧的燃料覆盖所述“火源”燃料,并继续向下游第三级炉排9滑落。自上而下的逐级炉排9重复上述燃烧过程。在此过程中,燃料充分燃烧。

59.最后一级炉排9的下方是排渣炉排19,其可以是常见的机械炉排,比如链条/链板式机械炉排,其从最后一级炉排9接收尚未燃烬的燃料,将其燃烬成渣后排入渣坑。

60.倾斜炉排9的数量可以视具体情况而定。

61.在使用膜式壁的方案中,由于膜式壁的水冷效果,一方面起到换热作用,另一方面可有助于控制实现低温燃烧,降低氮氧污染物排放。当然,在条件允许的情况下,也可以不

使用膜式壁,各炉排直接连接至联接至炉床前墙或后墙,并且连接至炉床左、右墙。

62.本实用新型不但适用于煤等传统燃料,还特别适合燃烧垃圾以及生物质燃料。垃圾以及生物质燃料容易结焦而不容易充分和持续燃烧。而在本实用新型中,首先燃料在下落悬浮燃烧过程中其表面会因为高温烟气而被焦化,这有利于阻止燃料颗粒间的粘结,起到防结焦和防聚团的作用。同时因为炉排之间有落差,所以燃料是“摔落”到下游炉排上的,这一“摔落”过程又起到碎焦作用,从而有利于燃料充分持续燃烧。另外,由于本实用新型能实现充分燃烧,所以在燃烧垃圾或者生物质燃料时,不需要对垃圾或者生物质燃料进行粉碎化处理,或者至少可以降低粉碎化程度,因此能节省能源,降低成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。