1.本实用新型属于燃烧装置领域,涉及喷煤管的保护技术,尤其是一种用于保护喷煤管的抗炸裂结构。

背景技术:

2.回转窑的燃烧装置喷煤管,一般是在耐热金属喷煤管外采用耐火浇注料来保护,这个喷煤管的热端0.5~1米长度的耐火浇注料,由于剧烈的热震使得此处的浇注料寿命很短,一般的3~6个月就要重新打固一层浇注料,以维持金属喷煤管的正常工作。此前为了解决这个炸裂问题,行业内也采用了抗炸裂的耐火浇注料,但是,效果不理想,难以达到长期使用不炸裂的目的。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足之处,提供一种用于保护喷煤管的抗炸裂结构,可以最大幅度的消除传统浇注料端部的结焦情况发生。

4.本实用新型解决技术问题所采用的技术方案是:

5.一种用于保护喷煤管的抗炸裂结构,包括陶瓷管、浇注料、在喷煤管的热端套装陶瓷管,在陶瓷管与喷煤管之间填充浇注料。

6.而且,陶瓷管的冷端制成收口的法兰盘结构。

7.而且,陶瓷管的热端收口,其口径与喷煤管内径相近。

8.而且,陶瓷管的热端收口并沿轴向延伸形成整流管,整流管的内径与喷煤管的外径相近。

9.而且,在拉固浇注料的锚固件之间、喷煤管的表面缠绕一层厚度5~15毫米的陶瓷纤维毯或纳米隔热毡。

10.而且,在浇注料与陶瓷管的内壁之间粘贴一层厚度为3~5毫米的耐高温的陶瓷纤维纸或耐高温的纳米隔热毡。

11.而且,所述的陶瓷管材质为烧结碳化硅质或无压烧结碳化硅或热压烧结碳化硅或等静压烧结碳化硅或碳化硅纤维增强的碳化硅材质,其密度为3.0~3.1g/cm3,热膨胀系数为3

×

10

‑6k

‑1左右。

12.而且,所述的浇注料采用高铝质或莫来石质或碳化硅质或硅酸锆质耐火浇注料,其密度在2.4~2.6g/cm3,1200℃的热膨胀系数为6

×

10

‑6k

‑1。

13.一种用于保护喷煤管的抗炸裂结构,包括整流管,长度50~500毫米,壁厚10~25毫米,截面为圆形或波形,内径与喷煤管的外径相同,整流管的冷端通过法兰与喷煤管的端头连接,所述整流管采用烧结碳化硅质或无压烧结碳化硅或热压烧结碳化硅或等静压烧结碳化硅或碳化硅纤维增强的碳化硅材料制成。

14.而且,还包括一陶瓷管,陶瓷管套装在喷煤管上,在陶瓷管与喷煤管之间填充浇注料。

15.本实用新型的优点和积极效果是:

16.1、本实用新型陶瓷管采用耐高温的碳化硅材质,具有很好的传热系数(45~75w/mk),使得材料具有很好的抗急冷急热的冲击,不会产生的内应力而炸裂。

17.2、本实用新型碳化硅陶瓷管能够提高烧嘴的燃烧效率,提高炉膛温度和降低能耗的效果。

18.3、本实用新型碳化硅陶瓷管高温辐射作用可以大幅度提高端头处的温度,同时可以控制合理的火焰燃烧形状,即对喷煤管出口的火焰形状进行整形,使得煤粉和焦油不能与二次风中的熟料粉尘结合而形成结焦物质,可以最大幅度的消除传统浇注料端部的结焦情况发生。

19.4、本实用新型结构除防炸裂外,还可以提高喷煤管的外壳温度,增加热的辐射效率。同时,光滑抗酸碱腐蚀的管外壁,不能粘附任何的附着物。

20.5、本实用新型整流管使得金属喷煤管喷出的煤粉、挥发物和助燃风充分混合,形成稳定的燃烧所需要的理想的流股形状,达到理想的温度燃烧,可以大幅度降低局部高温,减少高温氮氧化物的产生。

附图说明

21.图1为实施例1陶瓷管的轴向截面图;

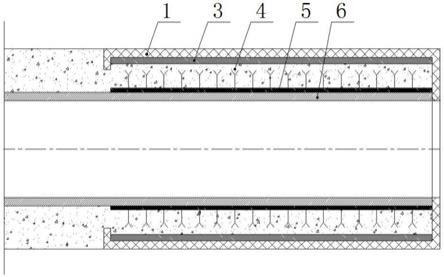

22.图2为实施例1陶瓷管的安装结构图;

23.图3为实施例2陶瓷管(具有整流管)的轴向截面示意图;

24.图4为实施例2陶瓷管(具有整流管)的安装结构示意图;

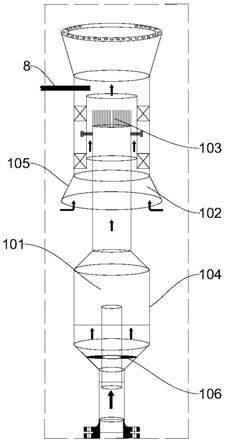

25.图5为实施例3安装结构示意图;

26.图6为实施例4安装结构示意图;

具体实施方式

27.下面通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

28.实施例1

29.一种用于保护喷煤管的抗炸裂结构,在传统喷煤管的热端安装陶瓷管1,陶瓷管的冷端制成法兰盘,用于卡住内部的浇注料,陶瓷管的热端收口,其口径与喷煤管内径相近。陶瓷管和金属喷煤管外壳之间的空间,填充耐火浇注料4,在拉固浇注料的锚固件之间,金属喷煤管的表面缠绕一层厚度5~15毫米的陶瓷纤维毯或纳米隔热毡5,浇注料与陶瓷管接触的内壁,粘贴一层3~5毫米高温的陶瓷纤维纸或高温纳米隔热毡3,如图2所示。

30.实施例2

31.与实施例1的区别在于:陶瓷管的热端收口并沿轴向延伸形成整流管2,整流管的内径与喷煤管的外径相近,所述整流管截面为圆形或波形。

32.实施例3

33.与实施例2的区别在于:陶瓷管与整流管是各自独立的,非一体制出。整流管冷端一端采用法兰结构夹持方式固定安装在金属喷煤管的端头法兰上,出口端形状呈圆弧形或者波浪形或折叠的形状,长度50~500毫米,壁厚10~25毫米。

34.实施例4

35.与实施例3的区别在于:仅使用整流管,不使用陶瓷管。

36.陶瓷管内径350~850毫米,长度500~800毫米,壁厚5~25毫米。整流管的长度范围是50~500毫米,内径250~650毫米,壁厚为5~25毫米。

37.陶瓷管的材料为烧结碳化硅质、无压烧结碳化硅、热压烧结碳化硅、等静压烧结碳化硅和碳化硅纤维增强的碳化硅材质等类高温下抗热震抗冲刷好的高性能耐高温耐火陶瓷材料,其密度为3.0~3.1g/cm3,热膨胀系数为3

×

10

‑

6k

‑

1左右。

38.浇注料采用高铝质、莫来石质、碳化硅质、硅酸锆质耐火浇注料,其密度在2.4~2.6g/cm3, 1200℃的热膨胀系数为6

×

10

‑

6k

‑

1。

39.陶瓷管热端整流管长度为50~500毫米,截面可以是圆形、波纹形和折叠形的,这些形状用于对喷煤管的火焰形状进行整流,波纹和折叠形的厚度为20~100毫米。

40.陶瓷管的冷端为一收口的圆形法兰盘状,用于卡住内部的浇注料,法兰状收口的法兰宽度25~50毫米,壁厚5~25毫米。

41.在金属喷煤管表面缠绕一层厚度5~15毫米1260型陶瓷纤维毯(最高使用温度1260℃,密度130kg/m3,导热系数800℃为0.31w/mk)或1100型纳米隔热毡(最高使用温度1100℃,密度400kg/m3,导热系数800℃为0.035w/mk),陶瓷辐射管和内填充的耐火浇注料接触面采用耐高温的陶瓷纤维纸或者高温的纳米隔热毡,厚度3~5毫米,最高使用温度为1430~ 1650℃陶瓷纤维纸或高温纳米隔热毡。

42.陶瓷管采用耐高温的碳化硅材质,具有很好的传热系数(45~75w/mk),使得材料具有很好的抗急冷急热的冲击,不会产生的内应力而炸裂。

43.碳化硅陶瓷管能够提高烧嘴的燃烧效率,提高炉膛温度和降低能耗的效果。本实用新型采用高辐射率的碳化硅质陶瓷做辐射管,辐射整流管采用一段伸出的碳化硅管(50~500毫米),这种材质的高温的红外辐射系数很大,达到0.9以上,这样就可以使得碳化硅质辐射管的外表温度,由普通的1250℃提高到1350℃以上,高温下的热量辐射传热效能是温度的三次方,辐射传热量增加25%以上,那么同样的燃料使用量,可以提高25%的热量,就达到了大幅度提高燃烧效率和燃烧强度,可以明显提高煅烧熟料的质量和降低能耗。

44.由于金属喷煤管的端头经常出现低温冷凝而形成结焦的情况,严重的情况下影响喷煤管正常燃烧。这个碳化硅管的高温辐射作用可以大幅度提高端头处的温度,同时可以控制合理的火焰燃烧形状,即对喷煤管出口的火焰形状进行整形,使得煤粉和焦油不能与二次风中的熟料粉尘结合而形成结焦物质,可以最大幅度的消除传统浇注料端部的结焦情况发生。

45.本实用新型采用高温的碳化硅陶瓷管,具有耐高温1750℃,耐热震(1100℃水冷50次以上不开裂)、耐腐蚀、高温耐冲刷性能好,密度3.0~3.2g/m3,热膨胀系数为3

×

10

‑

6k

‑

1,以确保高温陶瓷防爆火焰辐射整流管高温下长期使用不会炸裂。在金属喷煤管和耐火浇注料的接触面采用一层5~15毫米陶瓷纤维毯或者1100型纳米隔热毡,目的是吸收金属喷煤管的高温巨大膨胀量,防止以金属的径向膨胀破坏耐火浇注料。陶瓷辐射管和耐火浇注料的接触面采用一层3~5毫米耐火高温的陶瓷纤维纸或者纳米隔热毡,是由于耐火浇注料的膨胀系数比较大(1200℃为6

×

10

‑

6k

‑

1),而碳化硅陶瓷辐射管膨胀系数比较小(3

×

10

‑

6k

‑

1),这个浇注料的高温下1200℃膨胀量达到1.1毫米以上(浇注料的径向厚度150毫米),

产生的巨大的膨胀应力很容易把陶瓷辐射管从内部挤炸裂。3~5毫米的高温陶瓷纤维纸由于具有一定的弹性,可以吸收高温下耐火浇注料的膨胀,从而可以消除浇注料膨胀而破坏陶瓷辐射管。同样的道理,此处改用3~5毫米的1100型高温纳米隔热毡代替纤维毯纸,一方面吸收耐火浇注料的膨胀,另一方面可以加强这个的地方的隔热效果,减少内部浇注料温度、金属喷煤管的温度,从而大幅度减少他们的高温膨胀量。

46.内注浇注料的碳化硅陶瓷管靠冷端做成收口的圆形法兰盘,其作用是为了卡住浇注料从而固定辐射管的。因为,喷煤管在使用中,由于长达6米左右的悬臂,同时,高速的煤粉和风流输送以及燃烧产生的高频剧烈震动,也使得这个辐射整流管需要可靠的固定作用。采用浇注料在辐射管内部的一定膨胀挤固作用,就是提供这个牢固的固定作用力的,为防止浇注料高温膨胀形成的过大膨胀撑破辐射陶瓷管,在辐射管内部接触浇注料的界面上黏贴前述的高温吸收浇注料膨胀的3~5毫米隔热毡。

47.整流管对喷煤管的燃料和风流进行合理整流。在传统的喷煤管和浇注料的端面处,没有任何的对流股和火焰的导流作用,存在着高温火焰、高温二次风和冷风的旋涡回流交替,导致煤粉蒸发出的焦油粘附在金属喷煤管的热端面上,焦油混合回流的二次高温风裹挟的熟料粉尘,形成耐高温黏性很强的混合物粘附在金属喷煤管热端面。由此导致粘附物堆积在喷煤管端头浇注料上端形成蜡烛状堆积,或者粘附在端头浇注料的下端上形成挂胡须状悬挂物,情况严重时,需要退出喷煤管停止燃烧,用喷煤管的专用刮刀对端头进行专门的清理,同时,人工用钢钎捣除浇注料上端的蜡烛状堆积物和浇注料下端的胡须状悬挂物,工况比较恶劣危险,容易人为破坏喷煤管的端头浇注料,进而进一步影响此处旋涡回流的稳定,导致火焰的形状变坏,破坏燃烧的稳定性。

48.整流管的作用是消除喷煤管端面处的局部高温旋涡回流,让回流的高温粉尘物质不能达到喷煤的端面处,使金属喷煤管喷出的煤粉及挥发出的灰发份不能形成凝聚,不能形成任何的粘附物。高速喷流煤粉和风混合物在整流管内不能有任何的粘附,整流管使得金属喷煤管喷出的煤粉、挥发物和助燃风充分混合,形成稳定的燃烧所需要的理想的流股形状,达到理想的温度燃烧,可以大幅度降低局部高温,减少高温氮氧化物的产生,这个也是这段整流管的另外的一个作用。

49.应用实施例1

50.在某日产5000吨的水泥窑的喷煤管上,将本实用新型的两段整体的防炸裂陶瓷火焰辐射整流管套在金属喷煤管的上面,在金属喷煤管和陶瓷整流管之间填充浇注料,陶瓷整流管的总长度为800毫米,外壳直径860毫米,其中延伸段长度为200毫米,整流管的形状为光滑圆形内壁,辐射管和延伸整流管的壁厚是15毫米。

51.原喷煤管表面的浇注料使用到3~6个月就有大面积脱落,不得不更换耐火浇注料。而采用本实用新型防炸裂陶瓷火焰辐射整流管后,使用12个月以上没有出现结焦影响火焰形状,陶瓷整流管筒壁本体也没有任何的裂缝出现,喷煤管热面的陶瓷整流管完好无损。

52.原来的金属喷煤管端头表面每5天到7天就会有结焦现象,需要拉出喷煤管进行清焦处理,或者用喷煤管自带的清焦装置进行清焦,然后再投入使用,影响生产的顺利进行。采用本实用新型防炸裂陶瓷火焰整流辐射管后,结焦现象彻底消失了。

53.由于碳化硅陶瓷的高温辐射作用,使得火焰的温度大幅度提高,也提高了煤粉的

燃烧效率,维持同样的燃烧强度,喷煤管比原来普通浇注料结构节煤2~3kg/小时。

54.应用实施例2

55.采用本实用新型的两段分开式陶瓷辐射管,先将小的整流管用法兰固定在金属喷煤管的头部,然后套上大直径的陶瓷辐射管,再向大直径的陶瓷辐射管内注入浇注料,这样两段分离开的陶瓷辐射管的优点是制作成本低,防炸裂和辐射整流效果不亚于两段连成整体的陶瓷管,其中小的整流管材质采用碳化硅纤维增强的碳化硅材质,冷端大直径的管套采用普通的烧结碳化硅材质。

56.经过实际应用,大直径的烧结碳化硅管套取得了防炸裂的效果,减少了喷煤管浇注料反复维修的时间。小的整流管采用的碳化硅纤维增强的碳化硅材质比普通碳化硅材质更耐高温磨损,可以长期用于高温高速煤风混合物的冲刷作用而磨损,同时,杜绝了金属喷煤管的结焦现像,可以提高火焰的燃烧稳定性,整流管的高效的红外辐射作用,提高了火焰的温度、耐火砖表面和熟料的表面红外温度,最后取得了节煤2~3kg/小时的良好效果。

57.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。