1.本实用新型涉及混合装置,具体公开了一种表面活性剂生产用气液混合装置。

背景技术:

2.表面活性剂是指加入少量能使其溶液体系的界面状态发生明显变化的物质,表面活性剂被誉为“工业味精”,具有亲水基和亲油基,具有润滑或抗粘、乳化或破乳、起泡或消泡以及增溶、分散、洗涤、防腐、抗静电等功能。

3.部分表面活性剂的制备生产使用液体原料和气体原料混合反应获得,现有技术中,对气液材料混合的方法包括两种,第一种是将气体原料直接通入液体原料中,第二种是将液体原料喷淋到气体原料中,但这两种方法的混合效果都不够均匀,影响制备生产所获表面活性剂的性能。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种表面活性剂生产用气液混合装置,能够对气体原料和液体原料实现均匀且有效的混合,可有效确保制备生产所获表面活性剂的性能。

5.为解决现有技术问题,本实用新型公开一种表面活性剂生产用气液混合装置,包括第一混合组件和第二混合组件,第一混合组件包括对撞通道,对撞通道的上下两端分别设有液体喷头和气体喷头,气体喷头的出口正对液体喷头的出口,对撞通道的底部连接有下料通道;

6.第二混合组件包括罐体,罐体的上下分别连接有进料管和出料管,进料管与下料通道连接,进料管中设有阀门,罐体内设有搅拌机构,罐体的内壁设有若干通气管,通气管的输出端正对搅拌机构。

7.进一步的,第一混合组件设有至少两个,进料管与下料通道之间还连接有汇聚通道。

8.进一步的,对撞通道的外壁设有加热机构。

9.进一步的,加热机构远离对撞通道的一侧设有隔热层。

10.进一步的,搅拌机构包括电机、搅拌轴和搅拌叶片,电机的输出端连接搅拌轴,搅拌叶片固定于搅拌轴外。

11.进一步的,搅拌叶片中设有若干让位通孔。

12.本实用新型的有益效果为:本实用新型公开一种表面活性剂生产用气液混合装置,设置有两组混合组件,第一混合组件中,相对设置的液体喷头以及气体喷头能够令气体原料和液体原料实现具备足够冲击力的对撞,从而获得良好的混合溶解效果;第二混合组件中,搅拌机构能够及时对来自通气管的气体原料进行搅拌混合,提高罐体中气体原料的溶解效率,整体的混合效果均匀,可有效确保制备生产所获表面活性剂的性能。

附图说明

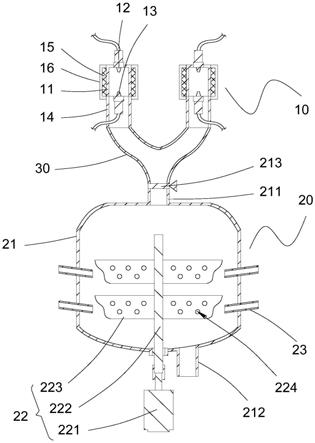

13.图1为本实用新型的结构示意图。

14.附图标记为:第一混合组件10、对撞通道11、液体喷头12、气体喷头13、下料通道14、加热机构15、隔热层16、第二混合组件20、罐体21、进料管211、出料管212、阀门213、搅拌机构22、电机221、搅拌轴222、搅拌叶片223、让位通孔224、通气管23、汇聚通道30。

具体实施方式

15.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

16.参考图1。

17.本实用新型实施例公开一种表面活性剂生产用气液混合装置,包括第一混合组件10和第二混合组件20,第一混合组件10包括竖直设置的对撞通道11,对撞通道11的上下两端分别设有液体喷头12和气体喷头13,优选地,液体喷头12和气体喷头13均为高压喷头,气体喷头13的出口正对液体喷头12的出口,即液体喷头12的出口朝向下,气体喷头13的出口朝向上,对撞通道11的底部连接有下料通道14,气体喷头13位于对撞通道11的中心,气体喷头13与对撞通道11壁之间形成的间隙能够供材料下落经过;

18.第二混合组件20包括罐体21,罐体21的上下分别连接有进料管211和出料管212,进料管211与下料通道14远离对撞通道11的一端连接,进料管211中设有阀门213,优选地,阀门213为电磁阀,通过阀门213能够有效控制原料的流通与截止,能够有效分割第一混合组件10和第二混合组件20的区域,能够实现同步工作且互不影响的效果,可有效提高制备效率,罐体21内设有搅拌机构22,罐体21的内壁设有若干通气管23,各个通气管23的输出端均正对搅拌机构22。

19.应用时,液体原料从液体喷头12向气体喷头13喷出,气体原料从气体喷头13向液体喷头12喷出,具有足够大冲击力的液体原料与同样具备足够大冲击力的气体原料在对撞通道11中相对碰撞实现有效的混合,经过第一混合组件10的混合获得一次混合料;由于液体喷头12位于对撞通道11的顶部且其出口向下,液体原料除了具备来自液体喷头12的冲击力,还具备自身的重力,能够进一步加强液体原料和气体原料的对撞效果,从而进一步提高混合效果;打开第一阀门213后,完成一次混合的一次混合料经过下料通道14和进料管211进入高罐体21中,通气管23向罐体21中的一次混合料通入气体原料,与此同时搅拌机构22对罐体21内的一次混合料进行搅拌,由于通气管23的出口正对搅拌机构22,气体原料从通气管23到达搅拌机构22周围的一次混合料时,搅拌机构22能够迅速对该区域的气体原料以及一次混合料实现有效的搅拌,从而加速气体原料溶解到一次混合料中,可显著加快气体原料的溶解混合效率,经过第二混合组件20的混合获得二次混合料即表面活性剂,最终所获的表面活性剂性能优良。

20.在本实施例中,第一混合组件10设有至少两个,即第一混合组件10设有n个,n为大于1的整数,进料管211与下料通道14之间还连接有汇聚通道30,汇聚通道30设有n 1个接口,汇聚通道30的各个接口分别与进料管211和各个下料通道14连接。通过多组第一混合组件10能够实现多通道的同步混合加工,可有效提高混合效率,且多个第一混合组件10的对撞通道11相互独立,能够有效确保原始的液体原料和气体原料只能在有限的空间中实现对

撞混合,能够有效避免气体原料或液体原料因发散而影响混合的溶解效果。

21.在本实施例中,对撞通道11的外壁设有加热机构15,优选地,加热机构15为电热膜,加热机构15能够令对撞通道11内温度升高,从而有效提高对撞混合的效率,提高气体原料溶解到液体原料中的效率。

22.基于上述实施例,加热机构15远离对撞通道11的一侧设有隔热层16,优选地,隔热层16为石棉层,能够有效减少加热机构15产生热量向外界传递,从而提高能源的利用率。

23.在本实施例中,搅拌机构22包括电机221、搅拌轴222和搅拌叶片223,电机221的输出端连接搅拌轴222,电机221位于罐体21外,搅拌轴222通过轴承与罐体21连接,搅拌叶片223固定于搅拌轴222四周,搅拌叶片223设有多个,优选地,各个通气管23的输出端分别正对各个搅拌叶片223。

24.基于上述实施例,搅拌叶片223中设有若干让位通孔224,让位通孔224能够供材料通过,可有效降低搅拌叶片223搅拌时所受的阻力,从而延长搅拌机构22的使用寿命。

25.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。