1.本技术涉及搅拌釜的领域,尤其是涉及一种节能搅拌釜。

背景技术:

2.胶粘剂是一种具有很好粘合性能的物质。通过粘附力和内聚力由表面粘合而起连接物体的作用。其具体分天然高分子化合物(淀粉、动物皮胶、骨胶、天然橡胶等) 、合成高分子化合物(环氧树脂、酚醛树脂、脲醛树脂、聚胺酯等热固性树脂和聚乙烯醇缩醛、过氯乙烯树脂等热塑性树脂,与氯丁橡胶,丁腈橡胶等合成橡胶) 、或无机化合物 (硅酸盐、磷酸盐等) 。根据使用要求,在胶粘剂中经常掺入固化剂、促进剂、增强剂、烯释剂、填料等。

3.胶粘剂再生产过程中需要将原料放入搅拌釜内进行加热后缓慢搅拌,当搅拌完成后需要对其进行冷却后,再加入稀释剂进行稀释,再次搅拌均匀后,即可冷却进行包装。

4.针对上述中的相关技术,发明人认为胶结剂冷却时逸散的热量未得到合理利用,较为浪费能源。

技术实现要素:

5.为了达到合理利用胶粘剂冷却时散发的热量达到节约能源的效果,本技术提供一种节能搅拌釜。

6.本技术提供的一种节能搅拌釜采用如下的技术方案:

7.一种节能搅拌釜,包括釜体、搅拌机构和用于控制搅拌机构运行的plc控制器,所述搅拌机构与plc控制器连接;其特征在于:所述釜体的内侧壁上沿其周向绕设有换热水管,所述换热水管的进水端连接有水源,且所述换热水管和水源之间设有抽水水泵,所述plc控制器与抽水水泵连接,所述换热水管的出水端连接有储水罐。

8.通过采用上述技术方案,当完成胶粘剂搅拌后,需要对胶粘剂进行冷却降温时,通过plc控制器启动抽水水泵向换热水管内通入水进行热交换,并将完成热交换的水储存在储水罐内供工厂使用,对搅拌釜冷却逸散的热量进行有效利用,达到节约能源的效果。

9.优选的,所述换热水管的储水罐之间设有两位三通电磁阀,所述两位三通电磁阀的进水口与换热水管连接,所述三通电磁阀进水口处设有用于测量水温的水温传感器,且所述水温传感器与plc控制器连接;所述两位三通电磁阀的其中一个出水口与储水罐连接,所述两位三通电磁阀的另一出水口连接有循环水管,所述循环水管远离两位三通电磁阀的一端与换热水管连通,且所述循环水管和换热水管之间设有循环水泵。

10.通过采用上述技术方案,通过plc控制器设定换热水管内的水温的温度阈值,通过水温传感器对换热水管内完成换热的热水进行测温,当温度未达到预设的温度值时,plc控制器控制两位三通电磁阀打开与循环水管的出水口,并通过循环水泵将换热水管内的水进行循环换热加热直至达到预设的水温后,plc控制器控制两位三通电磁阀打开与储水罐的出水口,将符合温度要求的热水通入储水罐内,达到有效调控储水罐内的水温的效果,使得储水罐内的水温更符合工厂需求。

11.优选的,所述釜体内部设有用于测量釜内胶粘剂温度的温度传感器,所述温度传感器与plc控制器连接。

12.通过采用上述技术方案,便于plc控制器实时获取反应釜内的胶粘剂的温度,进而控制抽水水泵的启闭。

13.优选的,所述釜体上设有用于显示反应釜内温度的温度表和用于显示反应釜内气压的压力表。

14.通过采用上述技术方案,便于工作人员实时了解反应釜内的温度和压力情况。

15.优选的,所述搅拌机构包括搅拌电机和搅拌轴,所述搅拌轴位于釜体内部且顶部延伸出釜体与搅拌电机的输出轴连接,所述搅拌轴沿其长度方向设有多个搅拌叶轮。

16.通过采用上述技术方案,搅拌电机带动搅拌轴转动通过搅拌叶轮对原料进行稳定均匀的搅拌,有效提高产品质量。

17.优选的,相邻所述搅拌叶轮之间均设有多个阻挡块,多个所述阻挡块沿釜体内侧壁周向设置且与釜体内侧壁固定连接。

18.通过采用上述技术方案,阻挡块对因搅拌产生移动的原料进行阻挡,使得原料在搅拌过程中发生翻滚,有效提升原料搅拌效率。

19.优选的,所述釜体顶部设有排气管,所述排气管上设有排气阀,所述排气管内设有轴流风机。

20.通过采用上述技术方案,排气管的设置便于对釜体内部原料加热搅拌产生的废气进行排出和收集,确保厂房内工作人员的安全。

21.优选的,所述排气管连接有废气过滤装置,所述废气过滤装置内沿废气流动方向依次设有过滤网层、活性炭层和纳米碳晶层。

22.通过采用上述技术方案,通过多层吸附过滤,对废气进行有效吸附过滤净化。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.当完成胶粘剂搅拌后,需要对胶粘剂进行冷却降温时,通过plc控制器启动抽水水泵向换热水管内通入水进行热交换,并将完成热交换的水储存在储水罐内供工厂使用,达到节约能源的效果;

25.2.通过两位三通电磁阀和水位传感器的设置,能够将符合温度要求的热水通入储水罐内,达到有效调控储水罐内的水温的效果,使得储水罐内的水温更符合工厂需求;

26.3.阻挡块对因搅拌产生移动的原料进行阻挡,使得原料在搅拌过程中发生翻滚,有效提升原料搅拌效率。

附图说明

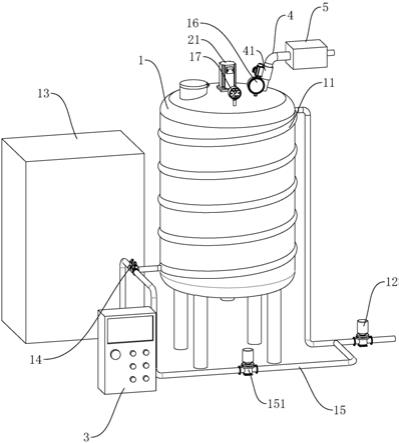

27.图1是本技术实施例的节能搅拌釜的整体结构示意图;

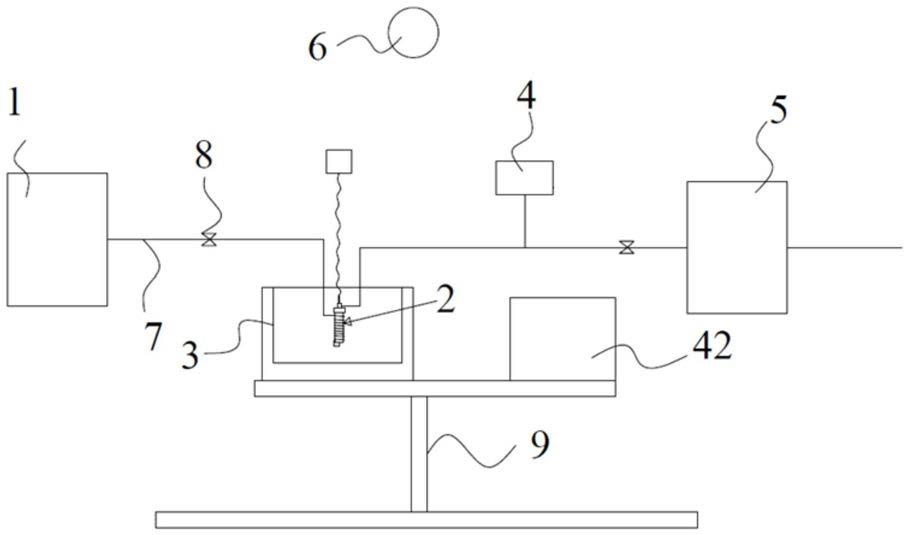

28.图2是本技术实施例的节能搅拌釜的剖面示意图。

29.附图标记说明:1、釜体;11、换热水管;12、抽水水泵;13、储水罐;14、两位三通电磁阀;15、循环水管;151、循环水泵;16、温度表;17、压力表;18、阻挡块;2、搅拌机构;21、搅拌电机;22、搅拌轴;23、搅拌叶轮;3、plc控制器;4、排气管;41、排气阀;42、轴流风机;5、废气过滤装置;51、过滤网层;52、活性炭层;53、纳米碳晶层。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种节能搅拌釜。参照图1和图2,一种节能搅拌釜包括釜体1、搅拌机构2和用于控制搅拌机构2运行的plc控制器3。釜体1内部还设有用于对釜体1内原料进行加热的加热装置,加热装置为现有技术。搅拌机构2用于对釜体1内部的原料进行搅拌,且搅拌机构2与plc控制器3连接。

32.参照图1和图2,搅拌机构2包括搅拌电机21和搅拌轴22,搅拌轴22位于釜体1内部且顶部延伸出釜体1与搅拌电机21的输出轴连接,搅拌轴22沿其长度方向设有多个搅拌叶轮23。搅拌电机21带动搅拌轴22转动通过搅拌叶轮23对原料进行稳定均匀的搅拌,有效提高产品质量。相邻搅拌叶轮23之间均设有多个阻挡块18,多个阻挡块18沿釜体1内侧壁周向设置且与釜体1内侧壁固定连接。阻挡块18对因搅拌产生移动的原料进行阻挡,使得原料在搅拌过程中发生翻滚,有效提升原料搅拌效率。

33.参照图1和图2,釜体1内侧壁上沿其周向有换热水管11,换热水管11的进水端连接有水源,换热水管11和水源之间设有抽水水泵12。plc控制器3与抽水水泵12连接,换热水管11的出水端连接有储水罐13。当完成胶粘剂搅拌后,需要对胶粘剂进行冷却降温时,通过plc控制器3启动抽水水泵12向换热水管11内通入水进行热交换,并将完成热交换的水储存在储水罐13内供工厂使用,达到节约能源的效果。

34.参照图1和图2,釜体1内部设有用于测量釜内胶粘剂温度的温度传感器,温度传感器与plc控制器3连接,便于plc控制器3实时获取反应釜内的胶粘剂的温度,进而控制抽水水泵12的启闭。釜体1上设有用于显示反应釜内温度的温度表16和用于显示反应釜内气压的压力表17,便于工作人员实时了解反应釜内的温度和压力情况。

35.参照图1和图2,换热水管11的储水罐13之间设有两位三通电磁阀14,两位三通电磁阀14的进水口与换热水管11连接。三通电磁阀进水口处设有用于测量水温的水温传感器,且水位传感器与plc控制器3连接。两位三通电磁阀14的其中一个出水口与储水罐13连接,另一出水口连接有循环水管15。循环水管15远离两位三通电磁阀14的一端与换热水管11连通,且循环水泵151和换热水管11之间设有循环水泵151。工作人员能够通过plc控制器3设定换热水管11内的水温的温度阈值,通过水温传感器对换热水管11内完成换热的热水进行测温,当温度未达到预设的温度值时,plc控制器3控制两位三通电磁阀14打开与循环水管15的出水口,并通过循环水泵151将换热水管11内的水进行循环换热加热直至达到预设的水温后,plc控制器3控制两位三通电磁阀14打开与储水罐13的出水口,将符合温度要求的热水通入储水罐13内,达到有效调控储水罐13内的水温的效果,使得储水罐13内的水温更符合工厂需求。

36.参照图1和图2,釜体1顶部设有排气管4,排气管4上设有排气阀41,排气管4内设有轴流风机42。排气阀41可选用电磁阀,便于工作人员通过plc控制器3控制排气管4的启闭。排气管4便于对釜体1内部原料加热搅拌产生的废气进行排出和收集,确保厂房内工作人员的安全。排气管4连接有废气过滤装置5,废气过滤装置5内沿废气流动方向依次设有过滤网层51、活性炭层52和纳米碳晶层53,能够对废气进行有效吸附过滤净化。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。