1.本发明涉及煤气化装置灰水处理工段的废渣干燥,以及污水处理装置的污泥干燥。

背景技术:

2.目前企业普遍采用真空带式过滤机、板框式过滤机、卧式离心机对煤气化装置排放的细渣进行脱水,并将脱水后的细渣送至渣场以填埋方式进行处理。而研究表明煤气化工艺中产生的细渣的碳含量高达50%以上(干基),直接填埋处理不仅造成了资源的严重浪费,而且需大量投资进行渣场建设、拉运及渗滤液处理,占用大量企业资金。同时这些企业在生产污水处理中产生的污泥同样需要进行干燥。

3.由于煤气化装置所排放细渣在脱水后含水量仍普遍在60%以上,因此不利于直接再利用(例如作为锅炉燃料,含水量较高不仅影响燃烧效率,而且易引起磨煤机入口堵塞和粉煤输送系统堵塞,并容易导致锅炉故障)。尽管理论上可以通过传统烘干暖房对煤气化装置所排放的细渣进行干燥,但由于操作过程无法连续进行(干燥的实际操作包括铺放、冷却、收集),不仅难以满足企业进行大量、连续干燥处理的需求,而且传统烘干暖房占地面积大、能耗高,不利于结合现有生产装置进行改造。为此中国专利201010195450.2、201811314372.6提出了适合进行连续操作的干燥系统和工艺,一方面利用热空气去除水分,另一方面联合干燥装置及其下游装置并引入负压输送、进行交替干燥和粉碎,从而获得一定的干燥效果。但是这些专利在转用于对煤气化装置所排放细渣的干燥时,仍存在以下问题:

4.1.上述专利主要针对市政污泥进行设计开发,设计时无法对煤气化装置所排放细渣特性予以充分考虑,而且也无法结合气化装置原有工艺条件进行优化,导致干燥设备在应用时投资及运行成本较高。

5.2.煤气化装置所排放细渣含有大量二氧化硅和氧化铝,因此硬度极高,对上述专利(主要通过浆叶、传动轴推动渣料移动)中干燥设备,会加剧其磨损,无法长期稳定运行。

6.3.上述专利普遍存在干燥设备处理规模小、无法满足煤化工企业大规模干燥处理的要求。

技术实现要素:

7.本发明的目的在于提供一种化工废渣及污泥干燥装置。

8.为达到上述目的,本发明采用了以下技术方案:

9.一种化工废渣及污泥干燥装置,该干燥装置包括鼓风机、空气加热器以及暖房;所述暖房包括密闭壳体以及设置在密闭壳体内的多级动态布料平台,其中上一级动态布料平台的出料端与下一级动态布料平台的进料端相衔接;空气加热器的空气进口与鼓风机的出气口相连(鼓风机的进气口与外界大气相连通),空气加热器的空气出口设置在密闭壳体的下部,密闭壳体的上部设置有热风出口管线。

10.优选的,所述空气加热器采用0.5

‑

1mpa蒸汽作为加热介质,空气加热器的蒸汽出口与疏水设施相连。

11.优选的,所述密闭壳体内设置有与空气加热器的空气出口相连的热风分布器,热风分布器的出风方向由最下一级动态布料平台指向最上一级动态布料平台(从而可以依次经过各级动态布料平台)。

12.优选的,所述暖房还包括设置在密闭壳体上的出料口以及进料口,进料口与密闭壳体内的最上一级动态布料平台的进料端相对(位于该进料端上方),出料口与密闭壳体内的最下一级动态布料平台的出料端相对(位于该出料端下方),出料口上设置有插板阀。

13.优选的,所述出料口上还设置有振动器。

14.优选的,各级动态布料平台均包括用于输送废渣和/或污泥的带传动机构,每级的带传动机构采用水平或倾斜状的传送带布置形式。

15.优选的,所述带传动机构包括采用不锈钢、橡胶等材料(前者更耐腐蚀,后者成本更低)制成的传送带,传送带上开设有多个透气孔。

16.优选的,所述干燥装置还包括热风冷却器、旋风分离器以及引风机,热风冷却器的气体进口与热风出口管线相连,热风冷却器的气体出口与旋风分离器的进料口相连,旋风分离器的排气口与引风机的进气口相连(引风机的出气口与外界大气相连通)。

17.优选的,所述热风冷却器采用循环水作为冷却介质。

18.一种化工废渣及污泥干燥方法,包括以下步骤:

19.通过鼓风机将空气送至空气加热器进行加热,然后将经过加热的空气在暖房内自下而上与沿着不同级动态布料平台折流下落的废渣和/或污泥接触,从而去除该废渣、污泥中的水分,获得可以直接燃烧的干燥粉料。

20.优选的,所述空气加热器采用的加热介质为0.5

‑

1mpa蒸汽,空气的加热温度为80℃以上。

21.优选的,所述废渣、污泥在暖房内的停留时间不少于3min;经过加热的空气在暖房内的流量控制在5000

‑

7000nm3/h。

22.本发明的有益效果体现在:

23.本发明通过在暖房中设置多级动态布料平台,使得进入暖房的废渣(例如煤气化装置所排放细渣)、污泥在进行折流下落的同时,与经过加热并引入暖房的空气进行逆流式接触,在提高干燥效率的同时简化了干燥装置的结构、避免了废渣、污泥在干燥装置内输送过程中对结构的磨损,从而有效的降低了干燥成本,保证了干燥装置可以长时间高效、稳定运行,提高了资源回收利用的效益。

24.进一步的,本发明在设置鼓风机、空气加热器、暖房基础上,通过所设置的热风冷却器、旋风分离器及引风机,为废渣、污泥的综合利用及后续处理创造了更为便利的条件。

25.进一步的,本发明可以利用煤气化过程原有的蒸汽、循环水供应(例如,空气加热器使用0.5

‑

1mpa的蒸汽对空气进行加热),即可实现对废渣及污泥的干燥。

26.进一步的,本发明中通过在暖房的出料口设置振动器,可以防止物料挂壁(挂壁是由废渣、污泥在干燥后的物料性质决定的)对装置连续运行的不利影响。

27.进一步的,本发明采用的带传动机构驱动方式灵活,可以将驱动设施设置在暖房外侧,从而减少与废渣、污泥及热风接触,防止驱动设施腐蚀,同时便于维护保养。

28.进一步的,本发明采用的带传动机构中,传送带为多孔结构,使得热空气更易于通过多级动态布料平台,并提高了热空气与传送带上不断移动(在暖房内分层完成落料、铺放的动态连续布料过程)的废渣、污泥的接触,从而在与热空气进行逆流式接触中,增大了与热空气接触面积,更容易通过加热带出废渣、污泥内含水分,提高了干燥效果。

附图说明

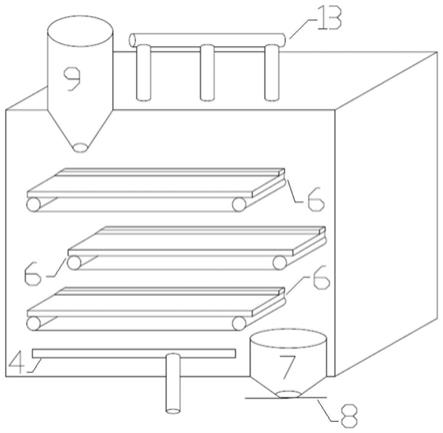

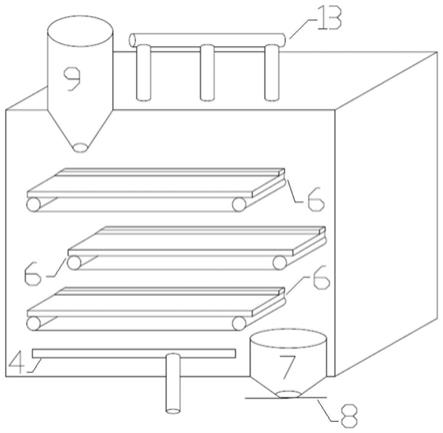

29.图1为本发明实施例中的化工废渣及污泥干燥装置的结构示意图;

30.图2为图1中所示暖房的结构示意图(图2中带传动机构仅显示了传送带上侧局部);

31.图中:1

‑

鼓风机、2

‑

空气加热器、3

‑

疏水设施、4

‑

热风分布器、5

‑

暖房、6

‑

带传动机构、7

‑

出料口、8

‑

插板阀、9

‑

进料口、10

‑

热风冷却器、11

‑

旋风分离器、12

‑

引风机、13

‑

热风出口管线。

具体实施方式

32.以下结合附图和实施例对本发明做进一步详细说明。所述实施例仅用于解释本发明,而非对本发明保护范围的限制。

33.(一)干燥装置的结构设计和工作原理

34.参见图1,本发明所述化工废渣及污泥干燥装置主要包括热风供应系统、物料干燥系统和热风冷却系统。所述热风供应系统主要包括鼓风机1、空气加热器2及疏水设施3,空气加热器2连接于鼓风机1的出气口,鼓风机1的进气口吸取外界空气进行加压后送入空气加热器2,在空气加热器2中通过蒸汽对吸入的空气进行加热,所得热空气送入物料干燥系统内,在对物料(废渣、污泥)完成干燥后形成温度相对较低的热风,并排出物料干燥系统。其中,空气加热器2的蒸汽出口管线上安装有疏水设施3,蒸汽在完成对空气的加热后通过疏水设施3回收利用,即进入全厂凝液管网。所述热风冷却系统主要包括热风冷却器10、旋风分离器11及引风机12,旋风分离器11的气体出口管线连接至引风机12,从物料干燥系统排出的热风进入热风冷却器10,在热风冷却器10内与引自厂区内的循环冷却水(作为热风冷却器10的循环上水)进行热交换(换热后的循环冷却水返回厂区循环冷却水系统,故此时称为循环回水)后即可进入旋风分离器11,并在旋风分离器11内分离形成含有灰渣(主要来源为暖房内流动的热风所夹带的粉尘)的凝液与气体成分(主要来源为空气),最终分离的气体经过引风机12排至大气,分离的凝液(作为废水)自旋风分离器11底部排出并进入水处理系统。

35.参见图2,所述物料干燥系统主要包括暖房5,该暖房5包括暖房壳体、热风分布器4及用于输送物料的多级带传动机构6。暖房壳体采用全密封设计,并在该壳体上配置检修孔和观察孔,以便于装置检修及观察多级带传动机构6运行情况。多级带传动机构6在暖房壳体内以一定的水平间距交错布置,并且相邻两级的带传动机构6(布置高度不同)的运转方向(即从进料端到出料端的物料传送方向)相反,从而实现物料在暖房壳体内的折流下落。物料通过暖房壳体顶部的进料口9进入暖房5内,并通过最上一级的带传动机构6均匀铺放在暖房壳体内与该带传动机构6高度相应的水平面上,而最下一级的带传动机构6上传送的物料则通过暖房壳体下部的出料口7排出暖房5。其中,每级带传动机构6的传送带采用具有

多孔结构及一定支撑强度的带状材料制成,可以确保热空气(热风)易于通过;每级带传动机构6的驱动设施安装在暖房壳体外侧,从而减少了与物料的接触及避免了受到热冲击,提高了驱动设施工作稳定性和使用寿命。

36.参见图2,所述物料在通过多级带传动机构6进行从上到下传递过程中(最终到达出料口7,由出料口7处安装的插板阀8控制外运),由热风供应系统产生的热空气通过空气加热器10的空气出口管线送至热风分布器4,使得热空气在暖房5内底部均匀分布,并在暖房内自下而上的流动,从而穿过各级带传动机构6并与铺放于其传送带上的物料更充分的接触,直至在达到暖房5顶部时通过热风出口管线13排出暖房,同时带走物料内的水分,而排出暖房5的热风进入热风冷却器10。

37.本发明采用的带传动机构6在传送物料时不对物料进行搅拌,也不进行螺旋输送,避免了带传动机构6与物料的动态摩擦,明显降低了传送设备磨损,保证传送设备可实现长期连续运行,且传送设备与物料之间无相对摩擦,明显降低了传送过程中的机械做功,降低了驱动设施(包含电机、传动轴)电力消耗。

38.(二)干燥装置应用案例

39.基于煤化工企业原有蒸汽系统,具体可选择0.5

‑

1mpa蒸汽。0.5

‑

1mpa蒸汽为企业内等级较低的蒸汽,普遍处于富裕状态,节约了成本。

40.基于煤化工企业原有的循环水系统,所述的循环上水、循环回水充分利用现有资源,降低了成本。

41.基于煤化工企业原有的凝液管网,对蒸汽凝液进行回收利用,避免了水资源的浪费,同时降低了成本。

42.基于煤化工企业原有的煤气化灰水处理系统或污水处理系统,所述的废水的处理充分采用现有水处理系统对水资源实现再利用,避免了水资源浪费,同时降低了成本。

43.本发明基于煤气化装置富裕的低等级蒸汽、循环水系统、污水处理系统等进行干燥装置设计,明显降低了投资及运行成本。

44.(三)干燥装置的结构和工艺优化

45.3.1结构优化

46.上述带传动机构6的传送带宽度为2m,长度控制在5

‑

7m,上述进料口9的宽度略小于带传动机构6的传送带的宽度,以保证废渣在传送带上均匀分布的前提下不会溢流至传送带外侧。

47.上述暖房壳体、传送带等结构采用不锈钢或其他耐腐蚀材质。

48.在暖房壳体顶部布置的用于连通热风出口管线13的出口的数量根据暖房大小进行调整。

49.上述带传动机构6的数量(级数)根据废渣处理量进行增减。

50.上述出料口7外壁根据干燥后废渣性质可设置振动器,防止干燥后废渣挂壁。

51.上述带传动机构6的传送带采用不锈钢材质的多孔人字网带,更易于热空气通过,增加热空气与废渣接触面积,有效提升干燥效果。

52.上述驱动设施的电机采用变频控制。

53.3.2工艺优化

54.加热后空气(即热空气)的温度控制在80

‑

95℃,更有利于干燥而且便于设备运行

维护,废渣(具体指煤气化装置所排放的细渣)干燥后含水量为30%

‑

35%。

55.若干燥后废渣含水量升高,无法满足后续锅炉掺烧要求,可降低驱动设施的电机转速,从而通过增加废渣在暖房内停留时间进行含水量调整,但为保证干燥效果,传动带上废渣移动速度不宜大于5m/min,废渣在暖房内停留时间不少于3min。

56.通过暖房的热空气在保证干燥效果的同时应减少粉尘夹带,故流量控制在5000

‑

7000nm3/h。

57.3.3经过结构和工艺优化,本发明单套干燥装置的处理能力可达到30t/h(湿基),满足80万吨甲醇/年生产装置运行中的废渣处理需求。

58.(四)本发明的优点

59.1.本发明在煤化工企业现有公辅介质供应的基础上进行建设,解决了煤化工企业废渣、污泥难于干燥的问题,为废渣等的再利用提供了必要条件,同时,显著的降低了废渣、污泥后处理的成本。

60.2.本发明结构简单、建设难度低、投资小,且处理能力可根据处理量进行调整,具有灵活、便捷的特点。

61.3.本发明基于煤气化装置原有工艺进行设计,主要热能消耗(加热空气)采用煤气化装置副产低等级蒸汽,同时利用了煤气化装置的水处理系统,易于通过技术改造升级完成建设,同时大幅降低了运行成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。