1.本发明属于高分子材料技术领域,涉及一种聚乙烯薄膜制备用阻隔母粒及其制备方法。

背景技术:

2.人们对食品包装的要求越来越高,普通的包装材料已经很难满足需求。随着科学技术的不断发展,对食品保藏方法的研究也不断深入,其中薄膜材料因成本低廉、使用便捷成为人们广泛使用的产品。

3.在众多的薄膜材料中,以聚乙烯为主要原料,采用挤出机进行流延制成的聚乙烯薄膜因其综合性能优良而越来越受到广大消费者的青睐。通常,聚乙烯薄膜具有无臭、无毒、安全性高、热封性好等特点,并且印刷性能好,价格也相对便宜,因此被广泛用于诸如包装、装饰、封装等领域。但聚乙烯薄膜自身对水汽和氧气的阻隔性不够理想,而且在实际使用过程中,随着使用时间的延长,其对水汽和氧气的阻隔性会显著降低,这也大大制约了聚乙烯薄膜的推广应用。

4.为此,开发一种有利于显著改善聚乙烯薄膜对水汽和氧气阻隔性的阻隔母粒,对现有聚乙烯薄膜的改性加工尤为重要,可赋予聚乙烯薄膜产品高的经济附加值,提高产品的使用寿命,节约原材料。

技术实现要素:

5.本发明的一个目的就是为了克服上述现有技术存在的缺陷而提供一种与聚乙烯相容性好,对水汽和氧气具有优异阻隔性,适于工业化规模生产的阻隔母粒。

6.本发明的另一个目的是提供上述阻隔母粒的制备方法。

7.本发明的目的可以通过以下技术方案来实现:

8.根据本发明的一个方面,提供一种聚乙烯薄膜制备用阻隔母粒,由包含以下组分及其重量份含量的原料制备而成:载体树脂100份、相容剂3

‑

15份、阻隔填料10

‑

20份、润滑剂0.5

‑

3份以及抗氧剂0.1

‑

0.5份。

9.作为一种实施方案,所述载体树脂由线性低密度聚乙烯树脂和氢化石油树脂按质量比为2

‑

5:8

‑

5混合而成。

10.作为一种实施方案,所述线性低密度聚乙烯树脂可选自日本普瑞曼的ultzex 1520l。

11.作为一种实施方案,所述氢化石油树脂为c5加氢石油树脂,可选自兰化的氢化c5石油树脂lh100

‑

1。

12.作为一种实施方案,所述相容剂为线性低密度聚乙烯树脂接枝甲基丙烯酸缩水甘油酯,其接枝率为1.10

‑

1.35%。

13.作为一种实施方案,所述线性低密度聚乙烯树脂接枝甲基丙烯酸缩水甘油酯(即lldpe

‑

g

‑

gma)的制备方法为:将线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、

过氧化二苯甲酰按质量比为100:1.5

‑

4:0.5

‑

2:0.01

‑

0.04混合均匀,然后导入至双螺杆挤出机中于140

‑

180℃下反应10

‑

15min,再经挤出造粒,即制得lldpe

‑

g

‑

gma。

14.作为一种实施方案,所述阻隔填料为氮化硼改性竹炭纤维与纳米氮化钛、纳米二氧化硅按质量比为10:1

‑

3:1复配而成。

15.作为一种实施方案,所述氮化硼改性竹炭纤维的制备方法如下:

16.步骤1:将氮化硼纳米片、尿素加入4

‑

羟基丁胺中,超声分散30min,然后于145

‑

160℃下反应12h,待反应结束后,过滤,并用无水乙醇洗涤至中性,经真空干燥,制得活化氮化硼纳米片;

17.步骤2:将竹炭纤维粉碎,过500目筛,制得竹炭纤维粉末,然后将活化氮化硼纳米片、硅烷偶联剂加入至无水乙醇中,调节溶液ph为5.5,边搅拌边加入竹炭纤维粉末,再于70℃下超声处理2

‑

5h,后经冷却、过滤、洗涤,再干燥至恒重,即制得氮化硼改性竹炭纤维。

18.作为一种实施方案,步骤1中所述氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1:1.5

‑

3:5

‑

8。

19.作为一种实施方案,步骤2中每100ml无水乙醇中加入1

‑

4g的活化氮化硼纳米片,0.01

‑

0.1g的硅烷偶联剂,10

‑

30g的竹炭纤维粉末。

20.作为一种实施方案,所述硅烷偶联剂可选自3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、乙烯基三(β

‑

甲氧乙氧基)硅烷、乙烯基三甲氧基硅烷或乙烯基三乙氧基硅烷中的至少一种。

21.作为一种实施方案,所述润滑剂由硬脂酸钙和硬脂酸锌按质量比为2

‑

4:1混合而成。

22.作为一种实施方案,所述抗氧剂由市售的抗氧剂168和抗氧剂1010按质量比为1:1

‑

4混合而成。

23.根据本发明的另一方面,提供上述聚乙烯薄膜制备用阻隔母粒的制备方法,即按重量份将载体树脂、相容剂、阻隔填料、润滑剂以及抗氧剂混合均匀,在130

‑

140℃下密炼10

‑

20min,压片切粒,再经双螺杆挤出机挤出造粒,即制得阻隔母粒。

24.作为一种实施方案,所述双螺杆挤出机的各区段加热温度为第一段105

‑

110℃、第二段115

‑

125℃、第三段125

‑

135℃、第四段135

‑

140℃、第五段125

‑

130℃。

25.作为一种实施方案,所述双螺杆挤出机的长径比为30

‑

40,螺杆转速为30

‑

40r/min。

26.与现有技术相比,本发明具有以下特点:

27.1)本发明阻隔母粒以线性低密度聚乙烯树脂和氢化石油树脂相复配作为载体树脂,其中线性低密度聚乙烯树脂本身具有良好的力学性能,且成膜加工性突出,而氢化石油树脂本身具有优异的增粘性,其与线性低密度聚乙烯树脂的相容性较好,两者相复合有利于提高材料体系的成型稳定性、柔软性以及透明性,另外,为了进一步增强两者之间的相容性,本发明采用lldpe

‑

g

‑

gma作为相容剂,在合成过程中引入苯乙烯,有利于提高lldpe的反应活性,在反应中,苯乙烯优先接合到lldpe上,可形成苯乙烯基大分子自由基,然后再进一步与gma发生接枝反应,由于苯乙烯基大分子自由基比纯lldpe大分子自由基更加稳定,且与gma具有较高的反应活性,可有效抑制lldpe的交联,苯乙烯的添加可有效提高最终lldpe

‑

g

‑

gma的接枝率,具有较高接枝率的lldpe

‑

g

‑

gma可进一步增强载体树脂中线性低密

度聚乙烯树脂与氢化石油树脂之间的相容性,使两者能够以较佳的形态融合在一起,保证成型加工的稳定性;

28.2)本发明为了提高材料体系的阻隔性,采用由氮化硼改性竹炭纤维、纳米氮化钛以及纳米二氧化硅复配而成的阻隔填料,其中氮化硼改性竹炭纤维是采用经氨基化的氮化硼纳米片通过硅烷偶联剂结合至竹炭纤维粉末表面而制得的,氮化硼纳米片具有很好的层状结构,其与竹炭纤维相结合,可在基体树脂中形成错综复杂的曲折路径,进而可有效延长渗透分子的渗透路径,阻止渗透分子在基体树脂中的扩散,从而实现良好的水汽和氧气阻隔性,另外,由于竹炭纤维表面经硅烷偶联剂活化之后,其与载体树脂之间的相容性得到显著提高,而与之相复配的纳米氮化钛、纳米二氧化硅则可填充在氮化硼纳米片所形成的片层结构中,不仅有利于防止加工过程中填料层析现象的发生,还可与竹炭纤维共同发挥协同增效的作用,以增强基体树脂的力学强度,并能及时地吸收、分散基体树脂内部的应力,赋予基体树脂良好的抗裂性;

29.3)本发明阻隔母粒制备工艺简单,其用于聚乙烯基膜材料加工中,不仅有利于改善膜材料成型加工的稳定性,还能有效提高膜材料对水汽和氧气的阻隔性,赋予聚乙烯薄膜产品高的经济附加值,提高产品的使用寿命,节约原材料,适于工业化规模生产,具有很好的经济效益。

具体实施方式

30.本发明阻隔母粒以线性低密度聚乙烯树脂和氢化石油树脂相复配作为载体树脂,其中线性低密度聚乙烯树脂本身具有良好的力学性能,且成膜加工性突出,而氢化石油树脂本身具有优异的增粘性,其与线性低密度聚乙烯树脂的相容性较好,两者相复合有利于提高材料体系的成型稳定性、柔软性以及透明性,并采用lldpe

‑

g

‑

gma作为相容剂以增强载体树脂中线性低密度聚乙烯树脂与氢化石油树脂之间的相容性,使两者能够以较佳的形态融合在一起,保证成型加工的稳定性;另外,为了提高材料体系的阻隔性,采用由氮化硼改性竹炭纤维、纳米氮化钛以及纳米二氧化硅复配而成的阻隔填料,其中氮化硼改性竹炭纤维可在基体树脂中形成错综复杂的曲折路径,进而可有效延长渗透分子的渗透路径,阻止渗透分子在基体树脂中的扩散,从而实现良好的水汽和氧气阻隔性,与之相复配的纳米氮化钛、纳米二氧化硅则可填充在氮化硼纳米片所形成的片层结构中,不仅有利于防止加工过程中填料层析现象的发生,还可与竹炭纤维共同发挥协同增效的作用,以增强基体树脂的力学强度,并能及时地吸收、分散基体树脂内部的应力,赋予基体树脂良好的抗裂性。

31.基于此,完成了本发明。

32.下面将结合具体实施方案对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施方案仅仅是本发明一部分实施方案,而不是全部的实施方案。本实施方案以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施方案。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案,都属于本发明保护的范围。

33.在本文中,采用术语“约”来修饰数值时,表示该数值

±

5%以内测量的误差容限。

34.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。下面结合具

体实施例对本发明进行详细说明。

35.以下给出了具体实施例1

‑

5,其中所包含的组分及其重量份含量如下表1所示。

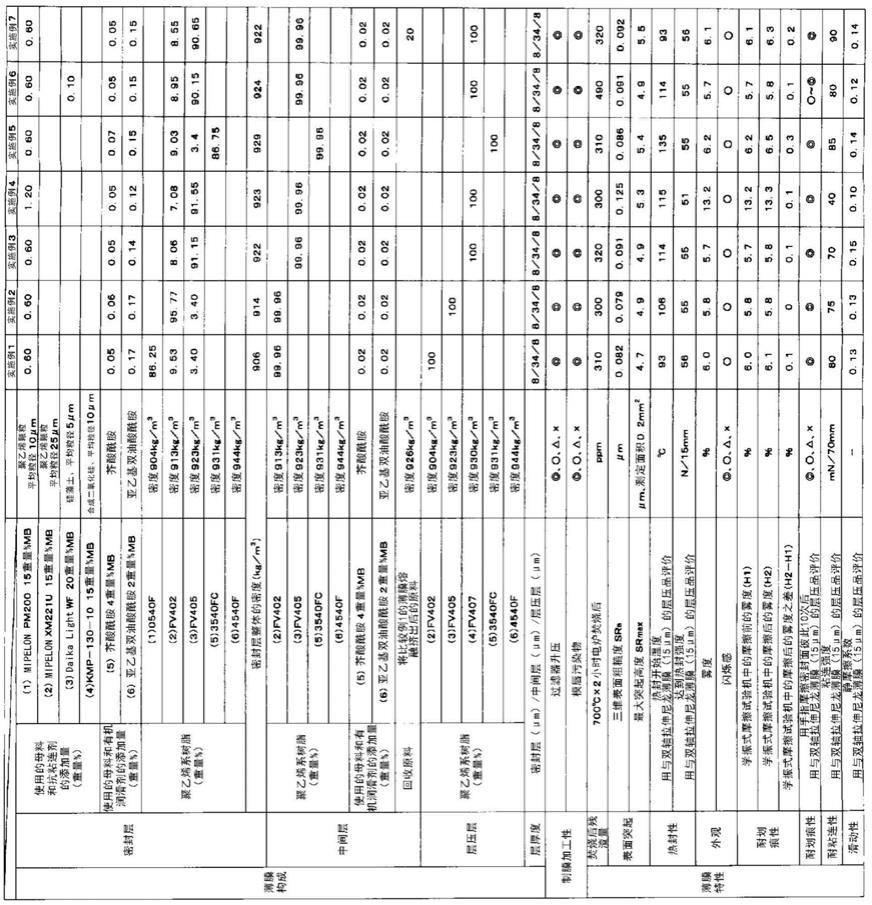

36.表1原料组分及其重量份

37.项目载体树脂相容剂阻隔填料润滑剂抗氧剂实施倒11003100.50.1实施例21006121.00.3实施例310010121.80.4实施例410012162.50.5实施例510015203.00.5

38.上述实施例1

‑

5中所使用的载体树脂如下表2所示。

39.表2载体树脂中的组分及其重量份

[0040][0041]

上述实施例1

‑

5中所使用的相容剂为线性低密度聚乙烯树脂接枝甲基丙烯酸缩水甘油酯,其制备方法如下:

[0042]

将线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100∶1.5

‑

4∶0.5

‑

2∶0.01

‑

0.04混合均匀,然后导入至双螺杆挤出机中于140

‑

180℃下反应10

‑

15min,再经挤出造粒,即制得lldpe

‑

g

‑

gma。

[0043]

针对实施例1,其所使用的lldpe

‑

g

‑

gma在制备过程中,线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100∶1.5∶0.5∶0.01,在双螺杆挤出机中于约140℃下反应15min,经挤出造粒,即可;制得的lldpe

‑

g

‑

gma的接枝率为约1.10%。

[0044]

针对实施例2,其所使用的lldpe

‑

g

‑

gma在制备过程中,线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100:2:0.8:0.02,在双螺杆挤出机中于约156℃下反应15min,经挤出造粒,即可;制得的lldpe

‑

g

‑

gma的接枝率为约1.18%。

[0045]

针对实施例3,其所使用的lldpe

‑

g

‑

gma在制备过程中,线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100:2.6:1:0.02,在双螺杆挤出机中于约162℃下反应10min,经挤出造粒,即可;制得的lldpe

‑

g

‑

gma的接枝率为约1.23%。

[0046]

针对实施例4,其所使用的lldpe

‑

g

‑

gma在制备过程中,线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100:3.2:1.6:0.03,在双螺杆挤出机中于约170℃下反应15min,经挤出造粒,即可;制得的lldpe

‑

g

‑

gma的接枝率为约

1.29%。

[0047]

针对实施例5,其所使用的lldpe

‑

g

‑

gma在制备过程中,线性低密度聚乙烯树脂与甲基丙烯酸缩水甘油酯、苯乙烯、过氧化二苯甲酰按质量比为100:4:2:0.04,在双螺杆挤出机中于约180℃下反应15min,经挤出造粒,即可;制得的lldpe

‑

g

‑

gma的接枝率为约1.35%。

[0048]

上述实施例1

‑

5所使用的阻隔填料、润滑剂和抗氧剂中的具体组分及其质量比,如下表3所示。

[0049]

表3功能助剂、润滑剂、抗氧剂中所含组分及其质量比

[0050][0051]

上述实施例1

‑

5中所采用的氮化硼改性竹炭纤维通过以下步骤制备而成:

[0052]

步骤1:将氮化硼纳米片、尿素加入4

‑

羟基丁胺中,超声分散30min,然后于145

‑

160℃下反应12h,待反应结束后,过滤,并用无水乙醇洗涤至中性,经真空干燥,制得活化氮化硼纳米片;

[0053]

步骤2:将竹炭纤维粉碎,过500目筛,制得竹炭纤维粉末,然后将活化氮化硼纳米片、硅烷偶联剂加入至无水乙醇中,调节溶液ph为5.5,边搅拌边加入竹炭纤维粉末,再于70℃下超声处理2

‑

5h,后经冷却、过滤、洗涤,再干燥至恒重,即制得氮化硼改性竹炭纤维。

[0054]

在上述制备氮化硼改性竹炭纤维的过程中:

[0055]

针对实施例1,步骤1中氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1∶1.5∶5,反应的温度为约145℃,反应时间为约12h;步骤2中所使用的硅烷偶联剂为乙烯基三甲氧基硅烷,在原料用量方面,每100ml无水乙醇中加入1g的活化氮化硼纳米片,0.01g的硅烷偶联剂,10g的竹炭纤维粉末,待加入完竹炭纤维粉末之后,于70℃下超声处理5h。

[0056]

针对实施例2,步骤1中氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1:2:6,反应的温度为约152℃,反应时间为约12h;步骤2中所使用的硅烷偶联剂为乙烯基三甲氧基硅烷,在原料用量方面,每100ml无水乙醇中加入2g的活化氮化硼纳米片,0.03g的硅烷偶联剂,15g的竹炭纤维粉末,待加入完竹炭纤维粉末之后,于70℃下超声处理5h。

[0057]

针对实施例3,步骤1中氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1:2:5,反应

的温度为约155℃,反应时间为约12h;步骤2中所使用的硅烷偶联剂为3

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,在原料用量方面,每100ml无水乙醇中加入2.5g的活化氮化硼纳米片,0.05g的硅烷偶联剂,20g的竹炭纤维粉末,待加入完竹炭纤维粉末之后,于70℃下超声处理2h。

[0058]

针对实施例4,步骤1中氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1:2.5:6.5,反应的温度为约158℃,反应时间为约12h;步骤2中所使用的硅烷偶联剂为乙烯基三(β

‑

甲氧乙氧基)硅烷,在原料用量方面,每100ml无水乙醇中加入3.2g的活化氮化硼纳米片,0.08g的硅烷偶联剂,24g的竹炭纤维粉末,待加入完竹炭纤维粉末之后,于70℃下超声处理4h。

[0059]

针对实施例5,步骤1中氮化硼纳米片、尿素与4

‑

羟基丁胺的质量比为1:3:8,反应的温度为约160℃,反应时间为约12h;步骤2中所使用的硅烷偶联剂为乙烯基三乙氧基硅烷,在原料用量方面,每100ml无水乙醇中加入4g的活化氮化硼纳米片,0.1g的硅烷偶联剂,30g的竹炭纤维粉末,待加入完竹炭纤维粉末之后,于70℃下超声处理4h。

[0060]

基于以上实施例1

‑

5,可采用以下方法来制备阻隔母粒:按重量份将载体树脂、相容剂、阻隔填料、润滑剂以及抗氧剂混合均匀,在130

‑

140℃下密炼10

‑

20min,压片切粒,再经双螺杆挤出机挤出造粒,即制得阻隔母粒。

[0061]

上述制备阻隔母粒的过程中,实施例1

‑

5所采用的工艺条件如下表4所示。

[0062]

表4工艺条件

[0063][0064]

注:上述实施例1

‑

5中所使用的双螺杆挤出机的长径比为30,螺杆转速为35r/min.

[0065]

以下提供对比例1

‑

3,具体信息如下:

[0066]

对比例1:

[0067]

本对比例中无相容剂,其余同实施例4。

[0068]

对比例2:

[0069]

本对比例中采用市售的普通竹炭纤维粉末代替氮化硼改性竹炭纤维,其余同实施例4。

[0070]

对比例3:

[0071]

本对比例中直接采用纳米氮化钛作和纳米二氧化硅作为阻隔填料,其余同实施例4。

[0072]

将上述实施例1

‑

5和对比例1

‑

3制备所得的阻隔母粒以20%的添加量与ldpe混合均匀,加入到塑料挤出机中,进行流延,制得薄膜。各区温度分别为165,175,175,180,180,180,180℃,螺杆转速设置为40r/min,收卷速度为3.3r/min。

[0073]

将制得的薄膜进行力学强度、氧气透过系数、水汽透过率测试,测试结果如下表5所示。

[0074]

表5测试结果

[0075][0076]

由表5测试结果可知,本发明制得的阻隔母粒用于聚乙烯薄膜的成型加工中,不仅有利于改善膜材料的力学强度,还可有效提高膜材料对水汽和氧气的阻隔性,赋予聚乙烯薄膜产品高的经济附加值,提高产品的使用寿命,节约原材料,适于工业化规模生产,具有很好的经济效益。

[0077]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。