用于制备氢化硅烷低聚物的方法

发明领域

1.本发明涉及一种用于制备氢化硅烷(hydridosilane)低聚物的方法并涉及可通过所述方法得到的氢化硅烷低聚物及其用途。本发明还涉及一种用于制备涂料组合物和用于制备含硅层的方法。

2.发明背景

3.氢化硅烷及其低聚物在文献中已知作为用于生产硅层的可能的起始材料。

4.氢化硅烷是基本上只含硅和氢原子的化合物。已知可合成获得的氢化硅烷具有11个或更少的硅原子。氢化硅烷原则上可以是气体、液体或固体,尤其是在固体的情况下,基本上可溶于芳族或脂族溶剂诸如甲苯或环辛烷,或可溶于其他液态氢化硅烷诸如新戊硅烷(si(sih3)4。氢化硅烷的一些实例是甲硅烷、乙硅烷、丙硅烷、环戊硅烷和新戊硅烷。具有至少三个或四个硅原子的氢化硅烷可以具有带有si

‑

h键的线性、支化或(任选的双

‑

/多

‑

)环状结构并且可以优选由相应的通式si

n

h

2n 2

(线性或支化的;其中n=1

‑

11)和si

n

h

2n

(环状;其中n=3

‑

6)或si

n

h

2(n

‑

i)

(双环或多环;n=4

‑

20;i={环的个数}

‑

1)描述。

5.尽管原则上许多氢化硅烷可用于硅层生产,但已经表明,只有高级氢化硅烷,即具有超过8个硅原子的氢化硅烷,才能提供对常规基材表面的良好覆盖并产生几乎没有缺陷的均匀层。此外,已经表明只有支化氢化硅烷才表现出良好的涂布性质。具有高线性含量的氢化硅烷低聚物是不利的,因为它们在涂布过程中趋于去湿,导致较差的层质量。

6.许多高级氢化硅烷,即具有超过8个硅原子的氢化硅烷,可以通过使低级氢化硅烷低聚来制备。

7.式si

n

h

2n

(其中n=3

‑

6)的环状氢化硅烷通过开环机制聚合。环戊硅烷(si5h

10

)和环己硅烷(si6h

12

)通常用作开环聚合方法的起始材料。环状氢化硅烷的低聚的特征在于氢化硅烷无损失地转化为低聚物,但具有基本上仅形成线性低聚物的缺点。如上所述,线性低聚物对于润湿常规基材的涂层是不利的,因为它们通常导致具有许多缺陷的非均匀层。

8.ep 1 640 342 a1描述了一种用于使氢化硅烷、优选环戊硅烷以及还有通式si

i

x

2i 2

(其中i=2

‑

10且x=氢或卤素原子)的硅烷聚合的方法。氢化硅烷的聚合通过uv辐照引发。该方法的一个缺点是氢化硅烷在uv范围内的吸收性低,这需要高辐射强度才能成功地聚合。此外,需要均匀的能量输入,这是难以控制的。

9.式si

n

h

2n 2

(其中n=1

‑

11)的线性和支化氢化硅烷通过缩聚来低聚。在这样的低级氢化硅烷低聚的情况下,从形式意义上看,在夺取氢和/或相对小的氢化甲硅烷基之后,由两个低级氢化硅烷分子形成高级氢化硅烷分子。

10.de 10 2010 002 405 a1描述了用于氢化硅烷、特别是新戊硅烷的缩聚方法,其在不存在催化剂的情况下进行。de 10 2010 041 842 a1还涉及一种用于非环状氢化硅烷、特别是新戊硅烷的低聚的方法。然而,这些方法的缺点是,相应的单体例如新戊硅烷必须以复杂且成本昂贵的方式合成。

11.除了前面描述的用于氢化硅烷低聚的方法之外,还有许多基于金属基催化剂体系的其他催化方法。ep 0 630 933 a2描述了一种用于制备可热转化为半导体材料的缩合物

的方法。该缩合物在包含至少一种金属和/或金属化合物的催化剂存在下经由氢化硅烷单体的脱氢聚合反应来制备,所述氢化硅烷单体基于选自甲硅烷、乙硅烷和丙硅烷的单体。此外,us 5 252 766和wo 2008/045327 a2涉及催化剂负载的氢化硅烷合成,即包括在镧系元素或过渡金属络合物存在下氢化硅烷化合物的转化的方法。然而,这些方法的一个缺点是,在低聚完成后必须以昂贵且不方便的方式除去所用催化剂。此外,相应催化剂体系的制备成本高且不方便。

12.因此,本发明的一个目的是避免现有技术的上述缺点。特别希望将常用的昂贵氢化硅烷例如环戊硅烷si5h

10

、环己硅烷si6h

12

和新戊硅烷si(sih3)4的使用最小化,而用容易得到且廉价的低聚物混合物取而代之。除了上述用于选择性生产氢化硅烷低聚物的方法之外,还已知若干方法、特别是工业硅化学的方法,其中氢化硅烷混合物作为副产物或废产物产生。这样的氢化硅烷混合物的优点在于,其生产成本明显低于上述常用的氢化硅烷。然而,对于基于这样的氢化硅烷混合物的在涂布方法中的制剂,不利的是这些混合物具有高含量的线性氢化硅烷并因此趋于去湿(dewet),这导致不充分的含硅层。因此,特别地,本发明的目的是提供一种用于制备氢化硅烷低聚物的方法,该方法利用具有高含量的线性氢化硅烷的氢化硅烷混合物并且仍然提供良好的涂布性质以及良好的含硅层。

13.发明概述

14.现已令人意外地发现,本发明的目的通过用于制备氢化硅烷低聚物的方法实现,所述方法包括:

15.在支化氢化硅烷化合物(ii)存在下使氢化硅烷组合物(i)反应,所述氢化硅烷组合物(i)包含至少一种线性氢化硅烷si

n

h

2n 2

,其中n≥2,

16.其中所述支化氢化硅烷化合物(ii)包含至少一个季硅原子si(sir3)4,其中r选自由h;si

n

h

2n 1

,其中n≥1;si

m

h

2m

,其中m≥2;和si

j

h

2j

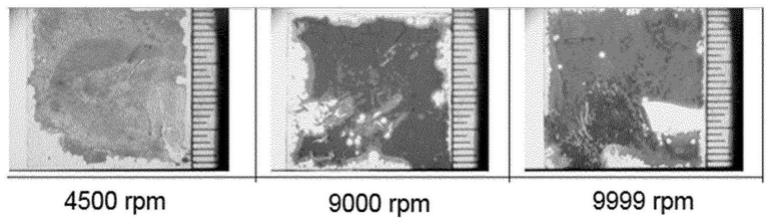

‑1,其中j≥3组成的组。

17.因此,本发明涉及可通过根据本发明的方法得到的氢化硅烷低聚物以及涉及可通过根据本发明的方法得到的氢化硅烷低聚物的用途。

18.此外,本发明涉及一种用于制备涂料组合物的方法。所述用于制备涂料组合物的方法包括(i)根据用于制备氢化硅烷低聚物的方法制备氢化硅烷低聚物,和(ii)用有机溶剂稀释氢化硅烷低聚物。有机溶剂优选为选自甲苯和环辛烷的有机溶剂。

19.本发明还涉及一种用于制备含硅层的方法,其包括(a)根据用于制备氢化硅烷低聚物的方法制备氢化硅烷低聚物;(b)任选地用有机溶剂稀释氢化硅烷低聚物;(c)在基材上施用氢化硅烷低聚物制剂;和(d)将氢化硅烷低聚物制剂转化为非晶硅。有机溶剂优选选自由甲苯和环辛烷组成的组。

20.已令人意外地发现,本发明的用于制备氢化硅烷低聚物的方法提供了表现出良好涂布性质的氢化硅烷低聚物。此外,令人意外地发现,与直接由新戊硅烷低聚物产生的层相比,通过使用由本发明的方法生产的氢化硅烷低聚物可以生产厚度显著增加的非晶硅层。

21.发明详述

22.下面将更详细地描述本发明。如本文所用,术语“包括”应理解为是开放式的并且不排除另外的未描述或未陈述的要素、材料、成分或方法步骤的存在。术语“包括”、“含有”和类似术语应理解为与“包括”同义。如本文所用,术语“由

……

组成”应理解为排除任何未规定的要素、成分或方法步骤的存在。

23.如上所述,本发明涉及一种用于制备氢化硅烷低聚物的方法。本发明的用于制备氢化硅烷低聚物的方法包括在支化氢化硅烷化合物(ii)存在下使氢化硅烷组合物(i)反应,所述氢化硅烷组合物(i)包含至少一种线性氢化硅烷si

n

h

2n 2

,其中n≥2。本发明的支化氢化硅烷化合物(ii)包含至少一个季硅原子si(sir3)4,其中r选自由h、si

n

h

2n 1

(其中n≥1)、si

m

h

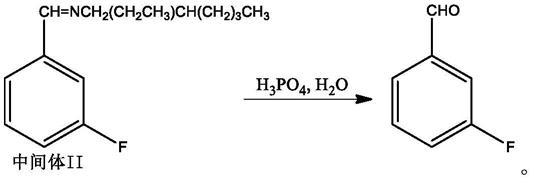

2m

(其中m≥2)、和si

j

h

2j

‑1(其中j≥3)组成的组。

24.根据本发明,基于氢化硅烷组合物(i)的总重量,氢化硅烷组合物(i)优选包含10至100重量%的线性氢化硅烷、更优选30至100重量%的线性氢化硅烷、甚至更优选50至100重量%的线性氢化硅烷、最优选70至100重量%的线性氢化硅烷,且特别是90至100重量%的线性氢化硅烷。特别地,优选由线性氢化硅烷组成的氢化硅烷组合物(i)。氢化硅烷组合物(i)还可包含异支化氢化硅烷。异支化氢化硅烷是指具有至少一个sih(sir3)3基团的氢化硅烷,其中r选自h;和si

n

h

2n 1

,其中n≥1。

25.优选地,氢化硅烷组合物(i)包含至少一种线性氢化硅烷si

n

h

2n 2

,其中n为2至9。

26.本发明的氢化硅烷组合物(i)可包含质均分子量m

w

为200至5000g/mol、优选500至4000g/mol且特别是1000至3000g/mol的氢化硅烷混合物,质均分子量m

w

如实施例中所述通过凝胶渗透色谱法(gpc)测定。

27.根据本发明,支化氢化硅烷化合物(ii)优选选自新戊硅烷、新戊硅烷低聚物、2,2

‑

二甲硅烷基丁硅烷、2,2

‑

二甲硅烷基戊硅烷、3,3

‑

二甲硅烷基戊硅烷、2,2,3

‑

三甲硅烷基丁硅烷、1,1

‑

二甲硅烷基环戊硅烷、2,2,3,3

‑

四甲硅烷基丁硅烷、2,2,3

‑

三甲硅烷基戊硅烷、2,2,4

‑

三甲硅烷基戊硅烷、2,2

‑

二甲硅烷基己硅烷、3,3

‑

二甲硅烷基己硅烷、1,1

‑

二甲硅烷基环己硅烷、1,1,2

‑

三甲硅烷基环戊硅烷、1,1,3

‑

三甲硅烷基环戊硅烷、2,2

‑

二甲硅烷基庚硅烷、3,3

‑

二甲硅烷基庚硅烷、4,4

‑

二甲硅烷基庚硅烷、2,2,3

‑

三甲硅烷基庚硅烷、2,2,4

‑

三甲硅烷基庚硅烷、2,2,5

‑

三甲硅烷基庚硅烷、2,3,3

‑

三甲硅烷基庚硅烷、3,3,4

‑

三甲硅烷基庚硅烷、3,3,5

‑

三甲硅烷基庚硅烷、3

‑

乙硅烷基

‑3‑

甲硅烷基己硅烷、2,2,3,3

‑

四甲硅烷基戊硅烷、2,2,3,4

‑

四甲硅烷基戊硅烷、2,2,4,4

‑

四甲硅烷基戊硅烷、2,3,3,4

‑

四甲硅烷基戊硅烷、3

‑

乙硅烷基

‑

2,2

‑

二甲硅烷基戊硅烷、3,3

‑

双(乙硅烷基)戊硅烷、1,1,2

‑

三甲硅烷基环己硅烷、1,1,3

‑

三甲硅烷基环己硅烷、1,1,4

‑

三甲硅烷基环己硅烷、1,1,2,2

‑

四甲硅烷基环己硅烷、1,1,3,3

‑

四甲硅烷基环己硅烷、1,1,4,4

‑

四甲硅烷基环己硅烷、1,1,2,3

‑

四甲硅烷基环己硅烷、1,1,2,4

‑

四甲硅烷基环己硅烷、1,1,3,4

‑

四甲硅烷基环己硅烷及其混合物。优选地,支化氢化硅烷化合物(ii)可选自新戊硅烷、新戊硅烷低聚物及其混合物。

28.在此,新戊硅烷低聚物为新戊硅烷的低聚物。优选地,新戊硅烷低聚物的重均分子量m

w

在500至5000g/mol、更优选1000至4000g/mol且特别是1500至3500g/mol的范围内,重均分子量m

w

如实施例中所述通过凝胶渗透色谱法(gpc)测定。

29.根据本发明,支化氢化硅烷化合物(ii)可由新戊硅烷和/或新戊硅烷低聚物组成。优选地,基于支化氢化硅烷化合物(ii)的总重量,支化氢化硅烷化合物(ii)由80至98重量%的新戊硅烷和2至20重量%的新戊硅烷低聚物组成,更优选由85至94重量%的新戊硅烷和6至15重量%的新戊硅烷低聚物组成,特别是由90至92重量%的新戊硅烷和8至10重量%的新戊硅烷低聚物组成。

30.在此,基于氢化硅烷组合物(i)和支化氢化硅烷化合物(ii)的总重量,支化氢化硅烷化合物(ii)优选以0.05至50重量%、更优选0.1至47重量%、甚至更优选1至45重量%、最

优选2至43重量%且特别是4至40重量%的范围存在。

31.根据本发明,制备氢化硅烷低聚物的方法原则上可以根据需要进行。

32.优选地,在支化氢化硅烷化合物(ii)存在下在不存在催化剂的情况下使氢化硅烷组合物(i)反应。在此,术语“催化剂”是指引起或加速化学反应而其自身不受影响的物质。因此,术语“催化剂”尤其包括过渡金属。术语“过渡金属”是指元素周期表d区中的任何元素,包括iupac元素周期表第3族至第12族的元素。此外,术语“过渡金属”还指元素周期表f区中的任何元素,包括镧系元素和锕系元素。

33.此外,在支化氢化硅烷化合物(ii)存在下氢化硅烷组合物(i)的反应优选无溶剂。替代地,可以将选自具有1

‑

12个碳原子的直链、支化或环状的饱和、不饱和或芳族的烃、醇、醚、羧酸、酯、腈、酰胺、亚砜和水的溶剂添加到在支化氢化硅烷化合物(ii)存在下氢化硅烷组合物(i)的反应中。特别优选的是正戊烷、正己烷、正庚烷、正辛烷、正癸烷、十二烷、环己烷、环辛烷、环癸烷、二环戊烷、联环己烷、苯、甲苯、间二甲苯、对二甲苯、均三甲苯、茚满、茚、四氢化萘、十氢化萘、乙醚、二丙醚、乙二醇二甲醚、乙二醇二乙醚、乙二醇甲醚、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇甲醚、四氢呋喃、对二烷、乙腈、二甲基甲酰胺、二甲基亚砜、二氯甲烷和氯仿。

34.此外,可以在支化氢化硅烷化合物(ii)存在下在氢化硅烷组合物(i)的反应之前、期间或之后添加掺杂剂。掺杂剂应理解为是指iupac元素周期表第13族或第15族半金属的元素多晶型物或元素化合物,其能够与氢化硅烷反应并至少结合iupac元素周期表第13族或第15族半金属以形成含半金属低聚物。相应的含半金属低聚物优选适用于掺杂硅层的制备。合适的掺杂剂可选自bh

x

r3‑

x

,其中x=0

‑

3且r=c1‑

c

10

‑

烷基、不饱和的环状任选地醚

‑

或氨基

‑

络合的c2‑

c

10

‑

烷基;si5h9br2,其中r=h、ph或c1‑

c

10

‑

烷基;si4h9br2,其中r=h、ph或c1‑

c

10

‑

烷基;红磷;白磷(p4);ph

x

r3‑

x

,其中x=0

‑

3且r=ph、sime3或c1‑

c

10

‑

烷基;p7(sir3)3,其中r=h、ph或c1‑

c

10

‑

烷基;si5h9pr2,其中r=h、ph或c1‑

c

10

‑

烷基;和si4h9pr2,其中r=h、ph或c1‑

c

10

‑

烷基。

35.优选地,基于氢化硅烷组合物(i)和支化氢化硅烷化合物(ii)的总重量,可以在支化氢化硅烷化合物(ii)存在下以0.01至20重量%的比例将掺杂剂添加到氢化硅烷组合物(i)的反应中。

36.根据本发明,在支化氢化硅烷化合物(ii)存在下氢化硅烷组合物(i)的反应优选在50℃至300℃、更优选60℃至250℃、甚至更优选70℃至200℃、最优选90℃至180℃的范围内的温度下并且通过用优选在可见光谱范围内的电磁辐射辐照来进行。用电磁辐射辐照优选用合适的光源诸如冷光灯来进行。

37.此外,本发明涉及可通过如上所述的用于制备氢化硅烷低聚物的方法得到的氢化硅烷低聚物。应当理解,用于制备氢化硅烷低聚物的方法的上述各种组分及其特性以及相应的量以相同的方式应用于可通过该方法得到的氢化硅烷低聚物。

38.本发明的氢化硅烷低聚物可具有在500至5000g/mol范围内的质均分子量m

w

,质均分子量m

w

如实施例中所述通过凝胶渗透色谱法(gpc)测定。此外,本发明的氢化硅烷低聚物可具有在1000至5000g/mol范围内的质均分子量m

w

,质均分子量m

w

如实施例中所述的通过凝胶渗透色谱法(gpc)测定。

39.可通过本发明的用于制备氢化硅烷低聚物的方法得到的氢化硅烷低聚物适用于

多种用途。它们特别适用于制备制剂和涂料组合物以及用于制备含硅层。此外,它们特别适合单独地或以与其他成分在组合物中的方式用于生产电子和光电部件层。因此,本发明还提供了可通过根据本发明的方法得到的氢化硅烷低聚物用于生产光电和电子部件层的用途。

40.因此,本发明涉及一种用于制备涂料组合物的方法,其包括(i)根据如上所述的用于制备氢化硅烷低聚物的方法制备氢化硅烷低聚物;(ii)用有机溶剂稀释步骤(i)的氢化硅烷低聚物。

41.根据本发明的合适的有机溶剂可选自具有1

‑

12个碳原子的直链、支化或环状的饱和、不饱和或芳族的烃;醇;醚;羧酸;酯;腈;酰胺;亚砜和水。特别优选的是正戊烷、正己烷、正庚烷、正辛烷、正癸烷、十二烷、环己烷、环辛烷、环癸烷、二环戊烷、联环己烷、苯、甲苯、间二甲苯、对二甲苯、均三甲苯、茚满、茚、四氢化萘、十氢化萘、乙醚、二丙醚、乙二醇二甲醚、乙二醇二乙醚、乙二醇甲醚、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇甲醚、四氢呋喃、对二烷、乙腈、二甲基甲酰胺、二甲基亚砜、二氯甲烷和氯仿。优选地,用于制备涂料组合物的方法的有机溶剂选自由甲苯和环辛烷组成的组。

42.基于氢化硅烷低聚物和有机溶剂的总重量,本发明的涂料组合物优选包含0.1至99重量%、更优选10至97重量%、最优选25至95重量%且特别是60至80重量%的有机溶剂。

43.用于制备涂料组合物的方法还可包括添加诸如掺杂剂、纳米颗粒或用来调节流变性质的添加剂的物质。合适的掺杂剂如上所述,并且还将理解,其他相应的物质是本领域技术人员已知的。

44.此外,本发明涉及一种用于制备含硅层的方法,其包括(a)根据用于制备氢化硅烷低聚物的方法制备氢化硅烷低聚物;(b)任选地用有机溶剂稀释氢化硅烷低聚物;(c)在基材上施用氢化硅烷低聚物制剂;和(d)将氢化硅烷组合物转化为非晶硅。应当理解,合适的有机溶剂及其可能的重量范围如上文对于用于制备涂料组合物的方法所述。氢化硅烷低聚物制剂由步骤(a)和(b)产生。

45.用于制备含硅层的方法还可包括向氢化硅烷低聚物制剂中添加诸如掺杂剂、纳米颗粒或用来调节流变性质的添加剂的物质。合适的掺杂剂如上所述,并且将进一步理解,其他相应的物质是本领域技术人员已知的。

46.根据本发明,对于用于制备含硅层的方法合适的基材可选自玻璃、石英玻璃、石墨、金属、硅,或存在于热稳定性载体上的硅、氧化铟锡、zno:f、zno:al或sno2:f层组成的组。优选的金属是铝、不锈钢、铬钢、钛、铬或钼。此外,还可以使用聚合物薄膜,例如聚醚醚酮(peek)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)或聚酰亚胺。

47.施用步骤(c)优选经由气相或液相涂布方法进行,诸如印刷、喷涂、气溶胶辅助化学气相沉积、直接液体注入化学气相沉积、旋涂、浸涂、弯月面涂布(meniscus coating)、狭缝涂布、缝模涂布和幕涂。合适的印刷方法可以选自柔版印刷/凹版印刷、纳米或微米印刷、喷墨印刷、胶版印刷、反向胶版印刷(reverse offset printing)、数字胶版印刷和丝网印刷。在上述方法中,气溶胶辅助化学气相沉积和直接液体注入化学气相沉积应包括在气相方法中。优选经由液相涂布方法施用。

48.在步骤(c)的制剂施用之后,预交联操作可优选经由基材上液膜的uv辐照来进行,此后仍为液体的膜具有交联的前体级分。

49.在制剂的施用(c)和任选的预交联之后,还优选地可以在转化(d)之前干燥经涂布的基材,以除去任何存在的溶剂。为此目的,相应的措施和条件是本领域技术人员已知的。为了排他地除去挥发性制剂成分,在热干燥操作的情况下,加热温度优选低于200℃。

50.根据本发明,转化步骤(d)可以热方式进行。热转化优选在200至1000℃、更优选250至750℃且最优选300至700℃的温度下进行。相应的快速高能方法例如可以通过使用红外灯、热板、烘箱、闪光灯、合适气体成分的等离子体、快速热处理(rtp)系统、微波系统或电子束处理(如果需要,在相应的预热或温热状态下)实现。转化步骤(d)可以进一步通过使用电磁辐射、尤其是使用紫外光进行。此外,转化步骤(d)可以通过电子离子轰击进行。

51.典型的转化时间优选在0.1毫秒和360分钟之间。转化时间更优选在0.1毫秒和10分钟之间,特别优选在1秒和120秒之间。

52.在转化步骤(d)期间或之后,含硅层可进一步富含氢。该过程称为氢钝化,它消除了材料中的缺陷,并且可以通过热丝法、含氢等离子体(远程地或直接地;在减压下或在大气压下)或通过电晕处理或通过供给氢的电子束处理用活性氢来实现。此外,还可以在富氢气氛中进行上文已经描述的干燥和/或转化步骤(d),使得材料从起始就是富氢的。

53.施用步骤(c)、任选存在的预交联步骤、任选存在的干燥步骤和/或转化步骤(d)可以在氧化条件下进行。可以建立氧化条件的方式是本领域技术人员已知的。

54.在转化步骤(d)之后,可以通过引入热能、电磁辐射和/或粒子轰击使非晶硅层结晶以产生完全或部分地结晶的含硅层。为此目的的方法是本领域技术人员已知的。

55.用于制备含硅层的方法可以相对于基材同时或多次接连地进行(同时或接连沉积,在这种情况下,所得膜部分或完全地彼此重叠)。这样的用于生产多层系统的方法优选适用于生产由本征(即未掺杂)层和掺杂层形成的系统,这些层对于例如太阳能电池的构造是必不可少的。当将薄本征(即未掺杂)含硅层并然后将相对于基材具有相反的掺杂的层施用于基材时,所述方法更优选适用于生产多层系统以实现最佳钝化或避免基材界面处的缺陷。因此,在这种情况下,首先将基本上不含掺杂剂的制剂并然后将相对于基材具有相反的掺杂的制剂施用于经掺杂的基材上。此外,基材可以双面涂布。

56.此外,本发明涉及可通过上述用于制备氢化硅烷低聚物的方法得到的氢化硅烷低聚物用于生产光电或电子部件诸如异质发射极太阳能电池、hit(具有本征薄层的异质结)太阳能电池、选择性发射极太阳能电池、背接触太阳能电池、场效应晶体管、薄膜晶体管、微电子部件中的介电层、半导体材料的表面钝化层、包含量子点的部件、防止成分从环境扩散通过各层的屏障以及用于层的上下两面的热解耦的屏障层。

57.上文已对本发明进行了大致描述,可以参考以下具体实施例进一步理解。本文提供这些实施例仅用于说明的目的,并不旨在限制本发明,提供这些实施例,本发明的全部范围由所附权利要求包括其任何等同物来给予。

附图说明

58.图1示出的光学照片说明了用比较例ce

‑

1的制剂制备的涂层的层质量。在每个玻璃基材的右侧是带有毫米刻度的尺子。

59.图2示出的光学照片说明了用比较例ce

‑

2的制剂制备的涂层的层质量.每个样品的右侧是带有毫米刻度的尺子。

60.图3示出的光学照片说明了用比较例ce

‑

3的制剂制备的涂层的层质量。每个样品的右侧是带有毫米刻度的尺子。

61.图4示出的光学照片说明了用本发明实施例e

‑

1的制剂制备的涂层的层质量。每个样品的右侧是带有毫米刻度的尺子。

62.图5示出的光学照片说明了用本发明实施例e

‑

2的制剂制备的涂层的层质量。每个样品的右侧是带有毫米刻度的尺子。

63.图6说明了以nm为单位的层厚度与以1/rpm为单位的旋转速度倒数之间的关系。基于比较例ce

‑

4的制剂由十字标记和实线表示。基于本发明实施例e

‑

1的制剂由点和虚线表示。

实施例

64.一般事项

65.所有实验工作均在由mbraun inertgas

‑

systeme gmbh制造的手套箱中或经由标准schlenk技术(d.f.shriver,m.a.drezdzon,the manipulation of air sensitive compounds,1986,wiley vch,new york,usa)在干燥氮气的惰性气氛下(n2;o2含量:<10ppm;h2o含量:<10ppm)进行。此外,所有实验均使用干燥的无氧溶剂进行。干燥的无氧溶剂(环辛烷、甲苯)通过由mbraun inertgas

‑

systeme gmbh制造的mb

‑

sps

‑

800

‑

auto型溶剂纯化系统制备。

66.测试方法

67.凝胶渗透色谱法(gpc)

68.gpc测定使用配备pss sdv线性s柱的agilent lc 1100系列系统来进行。环辛烷用作洗脱液且聚丁二烯用作参考物。

69.gc/ms测定

70.质谱在hp 5971/a/5890

‑

ii gc/ms联用仪(hp 1毛细管柱,长度为25m,直径为0.2mm,0.33μm聚(二甲基硅氧烷))上测定。

71.旋涂

72.旋涂在由scs specialty coating systems,inc.制造的g3p

‑

8旋涂机上进行。

73.湿膜的制备

74.使用1ml注射器通过孔宽度为1μm的注射器过滤器(聚四氟乙烯(ptfe))将相应的制剂施用于相应的基材上。湿膜通过在25℃下以一定的每分钟转数(rpm)旋涂一定的时间而产生。

75.椭圆偏振法测定

76.椭圆偏振法(ellipsometry)测定使用由sentech gesellschaft f

ü

rsensortechnik mbh制造的senpro椭圆偏振仪(ellipsometer)进行,其中固定的入射角在40至90

°

(步长为5

°

)之间。

77.密度测定

78.密度测定使用由anton paar gmbh制造的dma 500进行。

79.表面张力测定

80.表面张力测定使用由kr

ü

ss gmbh制造的pocket dyne气泡压力张力计进行。

81.运动粘度测定

82.运动粘度测定通过si analytics gmbh制造的516型micro

‑

ostwald粘度计手动进行。

83.氢化硅烷组合物的表征

84.以下实施例中使用的氢化硅烷组合物1由用于多晶硅生产的商业的基于sih4的流化床反应器(fbr)工艺提供。

85.氢化硅烷组合物1是液体的无色油。通过上述方法确定密度为0.95g/ml、动态粘度为8.3mpas且表面张力为29.3mn/m。氢化硅烷组合物1的质均分子量m

w

=1058g/mol、数均分子量m

n

=568g/mol且多分散性d=1.86,如上所述通过gpc测定来确定。

86.如上所述通过gc/ms测定,氢化硅烷组合物1由硅烷(1.2%)、乙硅烷(4.0%)、丙硅烷(5.2%)、丁硅烷异构体(4.0%)、正戊硅烷(2.7%)、异戊硅烷(4.9%)、己硅烷异构体(15.9%)、庚硅烷异构体(10.2%)、辛硅烷异构体(9.3%)、壬硅烷异构体(13.5%)和高级硅烷(si

n

h

2n 2

,其中n>9;29.2%)构成。

87.比较例1(ce

‑

1)

88.用含有10%环辛烷的甲苯混合物以1:2的比例将氢化硅烷组合物1稀释。该制剂在环境温度(20℃)下制备并使用注射器通过孔宽度为1μm的注射器过滤器(ptfe)施用于预先清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。湿膜通过在25℃下以4500rpm、9000rpm和9999rpm旋涂10秒来产生。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

89.相应的含硅层的照片如图1所示。深灰色区域代表由非晶硅涂布的基材表面。浅灰色/白色区域由去湿的基材表面产生。明显的是,未得到适形且连续的层。

90.比较例2(ce

‑

2)

91.用注射器通过孔宽度为1μm的注射器过滤器(ptfe)将氢化硅烷组合物1直接施用于预先清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。湿膜通过在25℃下以2000rpm、4500rpm和9999rpm旋涂10秒来产生。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

92.相应的含硅层的照片如图2所示。深灰色区域代表由非晶硅涂布的基材表面。浅灰色/白色区域由去湿的基材表面产生。所有膜都表现出几乎完全的去湿。明显的是,未得到适形且连续的层。

93.比较例3(ce

‑

3)

94.将氢化硅烷组合物1放入配备有回流冷凝器的玻璃装置中。氢化硅烷组合物1通过加热至100℃历时两小时并同时搅拌和用冷光灯辐照而低聚,冷光灯经由从micro

‑

epsilon eltrotec gmbh购买的光纤连接到反应器。在低聚反应期间,用惰性气体吹扫液体反应物上方的气体体积。低聚反应通过gpc监测并且最终氢化硅烷低聚物1的质均分子量m

w

=1761g/mol。

95.用含有10%环辛烷的甲苯混合物以1:2的比例将氢化硅烷组合物1稀释。该制剂在环境温度(20℃)下制备并使用注射器通过孔宽度为1μm的注射器过滤器(ptfe)施用于预先

清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。通过在25℃下以9999rpm各自旋涂10秒来产生三个湿膜。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

96.相应的含硅层的照片如图3所示。深灰色区域代表由非晶硅涂布的基材表面。浅灰色/白色区域由去湿的基材表面产生。所有膜都表现出显著的去湿。明显的是,未得到适形且连续的层。

97.实施例1(e

‑

1)

98.将质均分子量m

w

=2531g/mol的高分子量新戊硅烷低聚物(4重量%)添加到氢化硅烷组合物1(96重量%)中。将所得反应混合物放入配备有回流冷凝器的玻璃装置中。反应混合物通过加热至100℃历时两小时并同时搅拌和用冷光灯辐照而低聚,冷光灯经由从micro

‑

epsilon eltrotec gmbh购买的光纤连接到反应器。在低聚反应期间,用惰性气体吹扫液体反应物上方的气体体积。低聚反应通过gpc监测并且最终氢化硅烷低聚物2的质均分子量m

w

=1742g/mol。

99.用含有10%环辛烷的甲苯混合物以1:2的比例将氢化硅烷组合物2稀释。该制剂在环境温度(20℃)下制备并使用注射器通过孔宽度为1μm的注射器过滤器(ptfe)施用于预先清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。通过在25℃下以9999rpm各自旋涂10秒来产生三个湿膜。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

100.相应的含硅层的照片如图4所示。深灰色区域代表由非晶硅涂布的基材表面。浅灰色/白色区域由去湿的基材表面产生。所有膜都表现出减少的去湿。在超过50%的基材表面上得到适形且连续的非晶硅膜。

101.实施例2(e

‑

2)

102.将质均分子量m

w

=2531g/mol的高分子量新戊硅烷低聚物(4重量%)添加到新戊硅烷(46重量%)和氢化硅烷组合物1(50重量%)的混合物中。将所得反应混合物放入配备有回流冷凝器的玻璃装置中。反应混合物通过加热至100℃历时两小时并同时搅拌和用冷光灯辐照而低聚,冷光灯经由从micro

‑

epsilon eltrotec gmbh购买的光纤连接到反应器。在低聚反应期间,用惰性气体吹扫液体反应物上方的气体体积。低聚反应通过gpc监测并且最终氢化硅烷低聚物3的质均分子量m

w

=1732g/mol。

103.用含有10%环辛烷的甲苯混合物以1:2的比例将氢化硅烷组合物3稀释。该制剂在环境温度(20℃)下制备并使用注射器通过孔宽度为1μm的注射器过滤器(ptfe)施用于预先清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。通过在25℃下以2000rpm、4500rpm和9999rpm旋涂10秒来产生湿膜。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

104.相应的含硅层的照片如图5所示。深灰色区域代表由非晶硅涂布的基材表面。浅灰色/白色区域由去湿的基材表面产生。对于所有膜,与e

‑

1相比,去湿进一步降低。在超过80%的基材表面上得到适形且连续的非晶硅膜。

105.比较例4(ce

‑

4)

106.将新戊硅烷放入配备有回流冷凝器的玻璃装置中。新戊硅烷通过加热至140℃历时两小时并同时搅拌和用冷光灯辐照而低聚,冷光灯经由从micro

‑

epsilon eltrotec gmbh购买的光纤连接到反应器。在低聚反应期间,用惰性气体吹扫液体反应物上方的气体体积。低聚反应通过gpc监测并且最终氢化硅烷低聚物4的质均分子量为m

w

=1751g/mol。

107.用含有10%环辛烷的甲苯混合物以1:2的比例将氢化硅烷组合物4稀释。该制剂在环境温度(20℃)下制备并使用注射器通过孔宽度为1μm的注射器过滤器(ptfe)施用于预先清洁的eaglexg玻璃基材(corning inc.)上。通过将基材放入在超声波浴中的丙酮、异丙醇并随后放入去离子水中各10分钟进行预清洁。在涂布之前,基材在氮气流中完全干燥。通过在25℃下以1750rpm、2000rpm、4500rpm、8000rpm和9999rpm各自旋涂10秒来产生湿膜。湿膜的转化通过在热板上在500℃下热处理60秒来进行。

108.层厚度的确定

109.e

‑

2和ce

‑

4的含硅层的层厚度如上所述通过光谱椭圆偏振法确定,并且示于图6。明显的是,与具有相同固体含量和溶剂混合物的基于氢化硅烷低聚物4的制剂相比,基于氢化硅烷低聚物3的制剂提供了显著更高的相应非晶硅层的层厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。