1.本公开涉及电加热式催化剂装置的制造方法、电加热式催化剂装置的电极用金属薄板和电加热式催化剂装置。

背景技术:

2.例如日本特开2019

‑

209245号公报公开的那样,已知通过通电加热来使催化剂升温的电加热式催化剂装置。如图10所示,日本特开2019

‑

209245号公报中记载的电加热式催化剂装置,具有呈圆筒状的催化剂载体200、以及用于向催化剂载体200通电的成对的2个电极201。再者,图10仅示出设在电加热式催化剂装置中的2个电极201中的一个。

3.各电极201包括:具有并列配置的多个布线部202的金属电极层203、介于金属电极层203与催化剂载体200的外周面之间的膜状表面电极层204、以及夹着布线部202被固定在表面电极层204的表面上的多个固定层205。金属电极层203由金属薄板形成,表面电极层204和固定层205分别是喷镀金属粉末而形成的多孔质金属膜。在金属电极层203设有各布线部202的一端分别连结了的基部206。另外,在金属电极层203设有端子部207,端子部207在电加热式催化剂装置被组装到内燃机上时与外部的布线连接。端子部207从基部206向与布线部202相反的方向延伸。

4.这种电加热式催化剂装置中,需要在与表面电极层204的表面紧密接合的状态下固定金属电极层203的布线部202。如果此时的布线部202挠曲,则布线部202的一部分以从表面电极层204的表面翘起的状态被固定。因此,上述以往的电加热式催化剂装置中,通过将如图11所示那样形成的金属薄板210用作金属电极层203的材料,容易在与表面电极层204的表面紧密接合的状态下固定各布线部202。

5.图11示出作为金属电极层203的材料的金属薄板210的平面图。在金属薄板210设有布线部202、基部206和端子部207。而且,对于金属薄板210,在从基部206和端子部207看夹着布线部202的相反侧的位置,设有与基部206和端子部207呈线对称的形状的第2基部208和假端子部209。

6.并且,上述电加热式催化剂装置中的电极201的形成按照以下顺序进行。即,形成电极201时,首先采用喷镀在催化剂载体200的外周面上形成表面电极层204。接着,在以布线部202位于表面电极层204的表面上的方式配置了金属薄板210的状态下,分别把持端子部207和假端子部209,对金属薄板210施加张力,在使布线部202被紧绷的状态下将该布线部202按压到表面电极层204的表面。然后,通过在该状态下采用喷镀形成固定层205,来在表面电极层204的表面固定各布线部202。然后,沿着图11所示两点划线l切断金属薄板210,分离对于金属电极层203无用的第2基部208和假端子部209,由此形成电极201。

7.上述以往的电加热式催化剂装置中,在作为金属电极层203的材料的金属薄板210的端子部207的相反侧部分设置假端子部209,并将它们分别作为把手,由此在固定布线部202时能够容易地使该布线部202紧密接合到表面电极层204的表面。但是,由于第2基部208

和假端子部209是金属电极层203的无用部分,所以需要在固定布线部202后切断金属薄板210而分离这些无用部分。在采用例如刀具、激光照射等通过来自外部的物理作用进行此时的金属薄板210的切断的情况下,可能会损伤表面电极层204的表面和/或催化剂载体200的外周面,导致电加热式催化剂装置的品质降低和/或成品率的恶化。

技术实现要素:

8.本公开的一方式提供一种电加热式催化剂装置的制造方法。电加热式催化剂装置具备圆筒状的催化剂载体、膜状的表面电极层、金属电极层和固定层,催化剂载体担载有催化剂且由电导体构成,表面电极层设在催化剂载体的外周面上,金属电极层由薄板状金属材料构成。金属电极层具有基部、多个布线部和端子部,多个布线部从该基部沿催化剂载体的周向分别延伸,且在表面电极层的表面上沿催化剂载体的轴向并列地配置,端子部从基部在催化剂载体的周向上的两端之中的、与布线部所处一侧相反侧的该基部的端部延伸出。固定层夹着布线部而固定在表面电极层的表面。该制造方法包括准备金属薄板作为金属电极层的材料。金属薄板具有上述多个布线部、上述基部、上述端子部、第2基部和假端子部,第2基部与多个布线部中连接于基部一侧的相反侧的端部分别连接,假端子部从第2基部在布线部的延伸方向上的两端之中的、与布线部所处一侧相反侧的该第2基部的端部延伸出。并且,该制造方法中,通过下述工序(1)~工序(3)制造电加热式催化剂装置。即,工序(1)包括:以分别把持端子部和假端子部并对金属薄板施加张力的状态,向形成于催化剂载体的外周面上的表面电极层的表面按压上述多个布线部。另外,工序(2)包括:以将上述多个布线部按压到表面电极层的表面的状态,通过喷镀形成固定层。工序(3)包括:在将金属薄板中与布线部的延伸方向正交的截面的面积成为最小的部分作为最小截面积部时,形成固定层后在金属薄板的端子部与假端子部之间流通电流,并通过与该通电相伴的焦耳热来熔断最小截面积部,将金属薄板中比最小截面积部更靠假端子部的顶端侧的部分切除,由此形成金属电极层。

9.上述制造方法中,具有端子部和在端子部的相反方向上延伸出的假端子部的金属薄板被用作金属电极层的材料。这种金属薄板中,通过分别把持端子部和假端子部并从两端拉动各布线部,能够使各布线部形成绷紧而没有翘曲的状态。并且,若在该状态下将各布线部按压到表面电极层的表面采用喷镀形成固定层,则能够在与表面电极层的表面紧密接合的状态下固定各布线部。

10.再者,这种金属薄板中,由于存在对于金属电极层无用的部分,所以需要在将布线部固定到表面电极层上之后切除这些无用部分。上述制造方法中,在端子部与假端子部之间流通电流并通过伴随该通电的焦耳热熔断金属薄板,由此使无用部分从金属电极层分离。再者,在端子部与假端子部之间流通电流时,金属薄板之中电流密度最大的部位成为与布线部的延伸方向正交的截面面积在金属薄板中最小的部位、即上述最小截面积部。因而,若以最小截面积部位于无用部分与残留在金属电极层的部分的边界的方式形成金属薄板,则能够通过通电熔断来切除金属薄板的无用部分。此时的切除不用施加来自外部的物理作用而进行,所以在该作业中,表面电极层的表面和催化剂载体的外周面难以被损伤。

11.这样采用上述制造方法制造出的电加热式催化剂装置中,难以产生金属薄板的布线部与表面电极层的接触不良,以及制造过程中的表面电极层的表面和/或催化剂载体的

外周面损伤。因此,根据上述制造方法,能够提高电加热式催化剂装置的品质。

12.再者,在上述制造方法中可以形成以下方案:作为金属电极层的材料使用的金属薄板在多个布线部各自的靠近第2基部一侧的端部,分别形成与该布线部的延伸方向正交的截面面积在各布线部之中成为最小的狭小部,并且,布线部各自的形成有狭小部的部分是金属薄板的最小截面积部。这种情况下,在固定布线部之后,第2基部和假端子部作为金属薄板的无用部分被分离。

13.另外,在上述制造方法中可以形成以下方案:作为金属电极层的材料使用的金属薄板在假端子部的在布线部的延伸方向上的两端部之中的、接近第2基部一侧的端部,形成有与布线部的延伸方向正交的截面面积在该假端子部中为最小的狭小部,并且,形成有该狭小部的部分是金属薄板的最小截面积部。这种情况下,在固定布线部后,比假端子部的狭小部更靠顶端侧的部分作为金属薄板的无用部分被分离。

14.本公开的另一方式提供一种被用作电加热式催化剂装置中的金属电极层的材料的电极用金属薄板。电加热式催化剂装置具备圆筒状的催化剂载体、膜状的表面电极层、金属电极层和固定层,催化剂载体担载有催化剂且由电导体构成,表面电极层设在催化剂载体的外周面上,金属电极层由薄板状金属材料构成,固定层夹着布线部而固定在表面电极层的表面。并且,该电极用金属薄板具备基部、多个布线部、端子部、第2基部和假端子部,多个布线部从该基部沿催化剂载体的周向分别延伸,并且在表面电极层的表面上沿催化剂载体的轴向并列地配置,端子部从基部在催化剂载体的周向上的两端之中的、布线部所处一侧相反侧的基部的端部延伸出,第2基部与上述多个布线部中连接于基部一侧的相反侧的端部分别连接,假端子部从第2基部在布线部的延伸方向上的两端之中的、与布线部连接一侧相反侧的端部延伸出。进而,在将电极用金属薄板中与布线部的延伸方向正交的截面面积成为最小的部分作为最小截面积部时,上述电极用金属薄板在比多个布线部各自的连接于基部一侧的端部更接近假端子部的顶端的位置设置上述最小截面积部。

15.若将这种电极用金属薄板作为金属电极层的材料使用,则能够通过上述制造方法制造电加热式催化剂装置,因此能够提高该电加热式催化剂装置的品质。再者,该电极用金属薄板可以形成以下方案:在上述多个布线部各自的连接于第2基部一侧的端部,形成有与布线部的延伸方向正交的截面面积比布线部的其他部位小的狭小部,并且布线部各自的形成有狭小部的部分是金属薄板的最小截面积部。另外,该电极用金属薄板可以形成以下方案:在假端子部在布线部的延伸方向上的两端部之中的、接近第2基部一侧的端部,形成有与布线部的延伸方向正交的截面面积在该假端子部中为最小的狭小部,并且形成有该狭小部的部分是金属薄板的最小截面积部。

16.然而,上述制造方法中,通过通电引起的熔断切除金属薄板的无用部分,由此形成金属电极层。因此,在采用该制造方法制造出的电加热式催化剂装置的金属电极层中,存在被熔断的部分。如上所述通过通电而熔断的部分成为与布线部的延伸方向正交的截面的面积在金属薄板中为最小的部分。因而,上述被熔断的部分的面积成为金属电极层中与催化剂载体的周向正交的截面的面积最小的部分的该截面的面积以下的面积。

17.因此,通过上述制造方法制造出的电加热式催化剂装置,具备圆筒状的催化剂载体、膜状的表面电极层、金属电极层和固定层,催化剂载体担载有催化剂且由电导体构成,表面电极层形成于催化剂载体的外周面上,金属电极层由薄板状金属材料构成,且具有基

部、多个布线部和端子部,多个布线部从该基部沿催化剂载体的周向分别延伸,并且在表面电极层的表面上沿催化剂载体的轴向并列地配置,端子部从基部在催化剂载体的周向上的两端之中的、与布线部所处一侧相反侧的该基部的端部延伸出,固定层以在其间夹着布线部的状态被固定在表面电极层的表面,在金属电极层在催化剂载体的周向上的两端之中的、与端子部所处一侧相反侧的基部的端部,存在被熔断的部分,并且该被熔断的部分的面积在金属电极层中与催化剂载体的周向正交的截面的面积成为最小的部分的该截面的面积以下。

18.另外,这种电加热式催化剂装置可以形成以下方案:多个布线部各自的顶端是上述被熔断的部分。另外,这种电加热式催化剂装置可以形成以下方案:该金属电极层具有第2基部,第2基部在布线部的在催化剂载体的周向上的两端之中的、与基部所处一侧相反侧的该布线部的端部,分别与多个布线部连接,并且在第2基部的在催化剂载体的周向上的两端之中的、与布线部所处一侧相反侧的该第2基部的端部,设有被熔断的部分。

附图说明

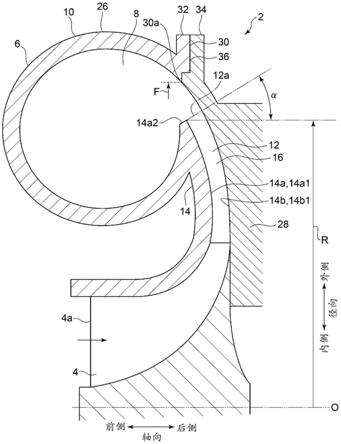

19.图1是表示第1实施方式的电加热式催化剂装置向内燃机组装的方式的图。

20.图2是该电加热式催化剂装置的侧视图。

21.图3是将图2所示的用两点划线围成的区域放大表示的图。

22.图4是作为该电加热式催化剂装置的电极上设置的金属电极层的材料的金属薄板的平面图。

23.图5是将图4所示的用两点划线围成的区域放大表示的图。

24.图6是表示在制造该电加热式催化剂装置时进行的布线部固定的工序的实施方式的图。

25.图7是表示在制造该电加热式催化剂装置时进行的金属薄板的无用部切除的工序的实施方式的图。

26.图8是作为第2实施方式的电加热式催化剂装置的电极上设置的金属电极层的材料的金属薄板的平面图。

27.图9是该电加热式催化剂装置的侧视图。

28.图10是以往的电加热式催化剂装置的侧视图。

29.图11是作为该以往的电加热式催化剂装置的电极上设置的金属电极层的材料的金属薄板的平面图。

具体实施方式

30.(第1实施方式)

31.以下,参照图1~图7详细说明电加热式催化剂装置的第1实施方式。

32.如图1所示,电加热式催化剂装置10具备设在车载用内燃机的排气管11的内部的催化剂载体12。催化剂载体12由多孔质电导体构成,其外形呈圆柱状。再者,以下说明中,将与呈圆筒状的催化剂载体12的圆柱中心线平行的方向记载为该催化剂载体12的轴向。另外,以下说明中,将相对于圆柱中心线的周向记载为催化剂载体12的周向,并将与圆柱中心线正交的方向记载为催化剂载体12的径向。

33.这种催化剂载体12例如由碳化硅粒子和硅粒子的复合陶瓷形成。催化剂载体12的内部具有蜂窝结构,该蜂窝结构具有沿轴向延伸的多个细孔13,在各细孔13的内壁担载有铂、钯、铑等催化剂。再者,在排气管11的内壁与催化剂载体12的外周的间隙部分,夹设有由绝缘材料构成的垫片14。并且,排气管11和催化剂载体12通过该垫片14彼此绝缘。

34.另外,电加热式催化剂装置10具备分别设在催化剂载体12的外周上的成对的2个电极15。两电极15被设在相对于催化剂载体12的圆柱中心线对称的位置。在电加热型催化剂装置10被组装到车辆上的状态下,两电极15与车载电源16连接。再者,在车辆设有用于控制电极15间的通电的接通/断开的控制器17。

35.组装有这种电加热式催化剂装置10的内燃机中,通过担载于催化剂载体12的催化剂来净化排气中的有害成分。在内燃机刚起动后,催化剂载体12的温度低,催化剂处于惰性状态。另外,在内燃机的无负荷及低负荷运转时,在排气管11流动的排气的温度变低,如果该状态持续,则催化剂载体12的温度降低,催化剂会成为惰性状态。因此,控制器17在内燃机刚起动后或无负荷及低负荷运转时,从车载电源16向催化剂载体12流过电流,通过因通电而产生的焦耳热来加热催化剂载体12,促进催化剂的活化。

36.接着,参照图2,说明设在本实施方式的电加热式催化剂装置10中的电极15的详细结构。

37.电极15具有设在催化剂载体12的外周面上的表面电极层20。表面电极层20是采用喷镀而形成于催化剂载体12的外周面上的多孔质金属膜,由镍铬

‑

铬合金(nichrome chromium alloy)等高温下的耐氧化性优异的金属材料形成。本实施方式的电加热式催化剂装置10中的表面电极层20,被形成为长边沿催化剂载体12的轴向延伸、且短边沿周向延伸的矩形。

38.另外,电极15具有设在表面电极层20的表面上的金属电极层21。金属电极层21由添加了钇的铁素体系铁

‑

铬

‑

铝合金(fecraly合金)等耐热合金构成的电极用金属薄板形成。在金属电极层21设有基部22和多个布线部23,多个布线部23从基部22沿催化剂载体12的周向分别延伸,并且在催化剂载体12的轴向上并列地配置。再者,表面电极层20以介于这种金属电极层21中的各布线部23和催化剂载体12的外周面之间的形式形成。即,金属电极层21的各布线部23在表面电极层20的表面上沿催化剂载体12的轴向排列配置。

39.此外,在金属电极层21设有端子部24,端子部24从基部22的催化剂载体12的周向上的两端之中的、与布线部23所处一侧相反侧的基部22的端部延伸出。在金属电极层21中,端子部24向催化剂载体12的径向外侧折起。并且,电加热式催化剂装置10被组装到车辆上时,对端子部24连接外部布线。

40.此外,电极15具有用于将金属电极层21的布线部23固定到表面电极层20的表面上的固定层25。固定层25是在布线部23和表面电极层20的表面形成的多孔质金属膜,由镍铬

‑

铬合金等高温下的耐氧化性优异的金属材料形成。对于电极15,在金属电极层21的各布线部23和表面电极层20的表面上的多处散布地设有固定层25。各固定层25以将金属电极层21的一部分、即布线部23夹在其间的状态固定在表面电极层20的表面。

41.图3放大地示出图2的由两点划线围成的区域。布线部23的顶端部形成为顶端变细,其顶端23a是具有熔断痕迹的粗糙面。顺便说一下,金属电极层21的外缘的上述顶端23a以外的部分的端面,是通过冲裁加工形成的、比该顶端23a更平滑的切断面。

42.接着,说明如上构成的电加热式催化剂装置10中的电极15的形成的制造方法。再者,本实施方式中,作为成为电极15的金属电极层21的材料的金属薄板,使用以下说明的形状的金属薄板。即,制造方法包括准备金属薄板作为金属电极层21的材料。

43.图4表示作为金属电极层21的材料的金属薄板30的平面图。金属薄板30设有上述金属电极层21的基部22、各布线部23和端子部24。另外,除此以外,在金属薄板30还设有不作为金属电极层21残留的部分。具体而言,在金属薄板30中基部22和端子部24的、夹着布线部23与它们相反侧的部分,设有与基部22和端子部24相同的结构。再者,以下说明中,将金属电极层21中残留的基部22记载为第1基部22,将未残留的基部记载为第2基部31。另外,以下说明中,将金属电极层21中未残留的与端子部24对应的部分记载为假端子部32。

44.图5放大地示出图4的由两点划线围成的区域。如该图所示,在各布线部23中靠近第2基部31一侧的端部,分别形成有宽度比各布线部23的其他部位窄的狭小部33。以下说明中,将与布线部23的延伸方向正交的金属薄板30的截面记载为该金属薄板30的横截面。在金属薄板30中形成有各布线部23的狭小部33的部分是金属薄板30之中上述横截面的面积最小的部分。顺便说一下,在设有布线部23的部分,将各布线部23各自的横截面的面积合计后作为金属薄板30的横截面的面积。再者,以下说明中,将金属薄板30之中横截面的面积为最小的部分记载为该金属薄板30的最小截面积部。

45.接着,说明将如上所述构成的金属薄板30用作金属电极层21的材料的本实施方式的电加热式催化剂装置10中的电极15的形成顺序。形成电极15时,首先,采用喷镀在催化剂载体12的外周面上生成表面电极层20。具体而言,首先,在催化剂载体12的外周面涂布通过分散介质分散有碳化硅(sic)粒子和硅(si)粒子而得到的糊剂,并对其烧成而形成表面电极层20的基底。此时的糊剂的涂布例如可以采用丝网印刷来进行。接着,在基底之上配置具有与表面电极层20的形状对应的开口的金属制掩模材料,然后通过气体火焰喷镀或等离子喷镀等喷镀将镍铬

‑

铬合金粒子与膨润土粒子混合而成的粉末向掩模材料的开口喷射。这样喷镀出的镍铬

‑

铬合金在先形成的基底上凝固,由此形成表面电极层20。

46.接着,如图6所示,以布线部23位于表面电极层20的表面上的方式载置金属薄板30,并且例如通过夹具把持端子部24和假端子部32,对金属薄板30施加张力t,由此,各布线部23在紧绷而无挠曲的状态下被按压到表面电极层20的表面上。然后,在对应于固定层25的形状的开口分别设在各固定层25的形成位置上的掩模材料m被配置在金属薄板30上之后,使混合有镍铬

‑

铬合金粒子和膨润土粒子而成的粉末朝向掩模材料m的各开口喷镀。由此,通过所形成的固定层25,在表面电极层20的表面固定金属薄板30的各布线部23。

47.然后,如图7所示,电线w分别与端子部24和假端子部32连接,电流流过金属薄板30。此时的金属薄板30中,电流密度最大的部位是布线部23的形成有狭小部33的部分。因此,当持续流过足够的电流时,因与通电相伴的焦耳热,金属薄板30之中狭小部33首先达到构成金属薄板30的金属材料的熔点。本实施方式中,这样使各布线部23的狭小部33熔断。具体而言,当狭小部33被加热到金属薄板30的构成材料的熔点后,通过拉动假端子部32,第2基部31和假端子部32与金属薄板30的其他部分分离。并且由此,通过切除金属薄板30的无用部分,形成金属电极层21。

48.这样形成了电极15的电加热式催化剂装置10中,金属电极层21的各布线部23的顶端23a成为具有如上熔断的痕迹的粗糙面。而且,被熔断的部分的总面积、即各布线部23的

顶端23a的面积合计,是比金属电极层21之中上述横截面的面积最小的部分的该截面面积小的面积。再者,在此的各布线部23的顶端23a的面积,是指顶端23a向与布线部23的延伸方向正交的平面的投影面积。

49.再者,严格地讲,端子部24和假端子部32的顶端被形成为圆角形状(r形状、rounded shapes),它们的顶端附近的横截面面积比狭小部33的横截面面积小。用于熔断狭小部33的向金属薄板30的通电时的电线w的连接,是通过在端子部24和假端子部32夹持电线w连结的夹具来进行的,从而电流不会在它们的顶端附近的部分流动。因此,在比较狭小部33的横截面和/或熔断部分的面积与金属薄板30和/或金属电极层21的其他部分的横截面面积时,端子部24和/或假端子部32的顶端附近的部分被排除考虑。

50.如上所述,本实施方式中,通过下述各工序(1)~(3)在催化剂载体12的外周面上设有电极15。即,工序(1)包括:以分别把持端子部24和假端子部32并对金属薄板30施加张力t的状态,向形成于催化剂载体12的外周面上的表面电极层20的表面按压各布线部23。工序(2)包括:以将各布线部23按压到表面电极层20的表面的状态,通过喷镀形成固定层25。工序(3)包括:形成固定层25后在金属薄板30的端子部24与假端子部32之间流通电流,并通过与该通电相伴的焦耳热来熔断最小截面积部,将金属薄板30中比最小截面积部更靠假端子部32的顶端侧的部分切除,由此形成金属电极层21。

51.根据以上的本实施方式的电加热式催化剂装置10及其制造方法,能够发挥以下效果。

52.(1)在采用喷镀形成固定层25并将布线部23固定到表面电极层20的表面时,在金属薄板30设有假端子部32,假端子部32为了使布线部23以紧绷而无挠曲的状态按压到表面电极层20的表面上而成为用于施加张力t的把手。因此,布线部23能够容易且准确地固定到表面电极层20的表面上,金属电极层21的布线部23与表面电极层20的接触不良变得难以发生。

53.(2)通过使用刀具切断,使金属薄板30的无用部分与金属电极层21分离的情况下,可能会损伤表面电极层20的表面和/或催化剂载体12的外周面,所以需要慎重作业。在这点上,本实施方式中,通过因通电引起的熔断使金属薄板30的无用部分与金属电极层21分离,对表面电极层20的表面和/或催化剂载体12的外周面造成损伤的可能性降低。

54.(3)上述(1)和(2)的结果,电加热式催化剂装置10的品质提高。

55.(第2实施方式)

56.接着,一并参照图8和图9详细说明电加热式催化剂装置的第2实施方式。再者,本实施方式中,对于与上述实施方式相同的结构,附带相同标记省略其详细说明。

57.第1实施方式中,在将布线部23固定到表面电极层20的表面上之后,通过通电在形成于布线部23的狭小部33使金属薄板30熔断,由此金属薄板30的第2基部31和假端子部32从金属电极层21分离。本实施方式中,仅使假端子部从金属电极层分离,金属薄板的第2基部残留在金属电极层上。

58.图8表示作为本实施方式的电加热式催化剂装置中的金属电极层的材料的金属薄板130的平面图。与第1实施方式的金属薄板30同样地,本实施方式的金属薄板130具有:并列配置的多个布线部123、跨越各布线部123的第1基部122和第2基部131、端子部124、以及假端子部132。其中,本实施方式的金属薄板130的各布线部123在遍及全长地形成为恒定宽

度,不具有第1实施方式的布线部23那样的狭小部33。作为替代,本实施方式的金属薄板130中,在布线部123的延伸方向上的假端子部132的两端部之中的、靠近第2基部131一侧的端部,形成有狭小部133。狭小部133是假端子部132之中宽度最小的部分。再者,由于包含假端子部132在内的金属薄板130的厚度在整体上是恒定的,所以狭小部133是假端子部132之中横截面面积最小的部分。而且,狭小部133是金属薄板130之中横截面的面积最小的最小截面积部。

59.在本实施方式中,也按与第1实施方式同样的顺序,进行电极15的形成。不过,本实施方式中,在固定布线部123后的通电中,熔断在形成于假端子部132的狭小部133产生,仅假端子部132从金属薄板130的其他部分分离。

60.图9表示这样形成有电极15的本实施方式的电加热式催化剂装置的侧视图。本实施方式的电加热式催化剂装置中的金属电极层21具有第2基部131,第2基部131在布线部123的在催化剂载体12的周向上的两端之中的、与第1基部122所处一侧相反侧的该布线部123的端部,分别与多个布线部123连接。再者,在金属电极层21残留有比假端子部132中的狭小部133更靠近第2基部131一侧的部分。在此,假端子部132的残存部分也被看作第2基部131的一部分。在此时的金属电极层21,在第2基部131的在催化剂载体12的周向上的两端之中的、与布线部123所处一侧相反侧的该第2基部131的端部,设有被熔断的部分131a。并且,该被熔断的部分131a的面积小于金属电极层21之中上述横截面的面积最小的部分的该横截面的面积。再者,在此的被熔断的部分131a的面积,是指将该部分131a投影到与布线部123的延伸方向正交的平面上的上述部分131a的投影面积。

61.根据本实施方式的电加热式催化剂装置,除了上述(1)~(3)的效果之外,还能够发挥以下效果。

62.(4)金属薄板130的无用部分的切除是通过在熔断部位充分加热时拉动假端子部132而使无用部分分离来进行的。在如第1实施方式的情况那样存在多个熔断部位的情况下,各熔融部位被加热为可分离的时期会有偏差,难以判断发生分离的时期。与此相对,本实施方式的情况下,由于熔断部位只有一处,所以金属薄板130的无用部分的分离作业变得容易。

63.上述实施方式可以如下变更来实施。本实施方式及以下的变更例可以在技术上无矛盾的范围内彼此组合实施。

64.·

催化剂载体12、表面电极层20、金属电极层21和固定层25中的至少一种构成材料可以适当变更。

65.·

金属电极层21中的布线部23、123的数量、第1基部22、122以及端子部24、124的形状可以适当变更。另外,电极15中的表面电极层20和/或固定层25的形状、固定层25的数量和/或位置等也可以适当变更。

66.·

上述实施方式中,在金属薄板30、130设有与第1基部22、122以及与端子部24、124大致呈线对称形状的第2基部31、131和假端子部32、132。只要第2基部31、131成为与各布线部23、123连结的形状,且假端子部32、132成为可把持的形状,则它们的形状也可以适当变更。

67.·

在第1实施方式中,形成于各布线部23的狭小部33是宽度比布线部23的其他部分小的部分。作为厚度比布线部23的其他部分小的部分、或者宽度和厚度都比布线部23的

其他部分小的部分,也可以构成狭小部33。在第2实施方式中也是同样地,作为厚度比假端子部132的其他部分小的部分、或者厚度和宽度都比假端子部132的其他部分小的部分,也可以构成狭小部133。

68.·

也可以在催化剂载体12的外周面上仅设置一个电极15,在催化剂载体12的外周面以外的部分设置另一个电极。另外,也可以在催化剂载体12的外周面上设置3个以上的电极15,以切换通电的电极15的对的方式构成电加热式催化剂装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。