1.本发明涉及水力发电技术领域,具体而言,涉及一种水轮机大轴中心测量方法。

背景技术:

2.为保证机组安装或大修运行过程的安全稳定运行,灯泡贯流式机组水轮发电机组安装大修时需要首先确定水轮发电机组的大轴中心,才能安装或调整发电机、水轮机、转轮室等设备,保证机组安装或大修完成后振动和摆度符合相关规程要求,防止因大轴中心调整不当造成轴承受力不均、机组振动摆度过大甚至发生定子或转轮扫镗等严重设备事故。

技术实现要素:

3.本发明的目的在于针对现有技术中的上述缺陷,提供一种检测简单,可以快速确定大轴中心的水轮机大轴中心测量方法。

4.为实现上述发明目的,本发明采用了如下技术方案:

5.一种水轮机大轴中心测量方法,其特征在于,包括如下步骤:步骤一、在机组拆除前、转轮拆除前后、转子拆除前后确定管型座与大轴方位、内导环与大轴方位,并在管型座、内导环、内导环延伸段三个位置的 x、

‑

x、 y和

‑

y四个方位使用内径千分尺测量出大轴与管型座、内导环、内导环延伸段的距离的原始数据;步骤二、在机组大轴回装过程中,按照步骤一的方位重新进行测量,根据测量的数据进行比对确定调整的方位和幅度。

6.进一步地,步骤一包括如下步骤:1)在管形座的上下游处、内导环及内导环延伸段选取测量点,对选好的测量点进行标记处理,然后在机组的转轮、转子拆除前,分别测量并记录大轴与管型座、内导环及内导环延伸段的相对距离以及大轴的水平度;2)拆除转轮、转子后,重新分别测量并记录大轴与管型座、内导环及内导环延伸段的相对距离;3)在水导轴承上游侧及组合轴承下游侧测量大轴的水平度,做好记录,并在大轴上的测量点进行标记处理;4)在大轴下游侧水轮机法兰面,测量并记录大轴法兰面的倾斜度,并进行标记处理。

7.更进一步地,步骤1)、步骤3)以及步骤4)中,标记处理的方法为打样冲眼标记。

8.更进一步地,步骤3)中,采用框式水平仪在水导轴承上游侧及组合轴承下游侧测量大轴的水平度。

9.更进一步地,步骤4)中,用钢琴线测量大轴法兰面的倾斜度。

10.进一步地,步骤二包括如下步骤:1)在转轮、转子安装前,将组成轴承及水导轴承随大轴一起吊入基坑就位,然后测量大轴与管型座、内导环及内导环延伸段的相对距离,并与步骤一中的原始数据进行对比分析,计算出内导环的调整方向及调整值;2)将大轴下游水导轴承顶起,使水导轴承脱离内导环,内导环不承受压力,按照分析计算出的数据对内导环位置进行调整;3)将内导环与管形座的部分连接螺栓进行预紧,放下顶起的大轴,将大轴水导轴承支架落在内导环上,使内导环承受大轴重量;4)测量大轴与管形座、内导环、内导环延伸段的相对距离,并与拆前测量数据进行对比分析,再次计算出内导环的调整方向及调整值;5)重复上述作业流程,直至调整测量数据与拆前测量数据一致;6)紧固内导环与管

形座的整圈螺栓,复测大轴距管形座的距离、大轴水平、大轴倾斜度;7)测量调整合格后,钻配内导环与管形座的销孔,装配销钉;8)在转轮、转子全部安装后,最后复测一次大轴与管形座的距离,并与转轮、转子拆前的测量数据进行比较。

11.更进一步地,步骤2)中,使用千斤顶将大轴下游水导轴承顶起。

12.更进一步地,步骤2)中,使用千斤顶和手拉葫芦对内导环位置进行调整。

13.相比于现有技术,本发明的优势在于:

14.本发明采用机组拆除前、转轮拆除前后、转子拆除前后确定管型座与大轴方位、内导环与大轴方位,并在管型座、内导环、内导环延伸段三个位置的x、y四个方位测量出大轴与管型座、内导环、内导环延伸段的距离的原始数据,由于灯泡贯流式机组管型座是永久固定的,通过确定大轴拆除前后相对管型座的中心位置即可间接确定大轴的中心位置,在机组大轴回装过程中,按照机组检修前的方位重新进行测量,根据测量的数据进行比对确定调整的方位和幅度,能大大提高设备测量调整的效率和精准度。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,并非对本发明的限制。

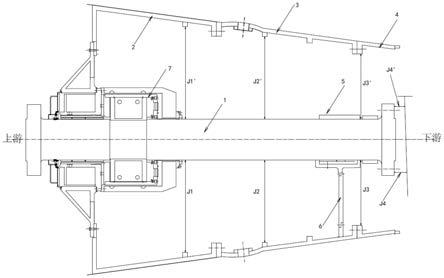

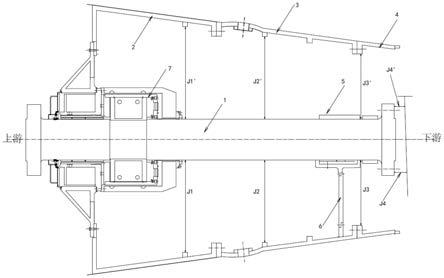

16.图1是水轮机大轴中心测量方法的示意图。

17.图中标号:1、大轴;2、管型座;3、内导环;4、内导环延伸段;5、水导轴承;6、水导轴承支架;7、组合轴承。

具体实施方式

18.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明技术方案作进一步非限制性的详细描述。

19.如图1所示,本发明的大轴中心测量方法,采用机组拆除前、转轮拆除前后、转子拆除前后确定管型座2与大轴1方位、内导环3与大轴1方位,并在管型座2、内导环3、内导环延伸段4三个位置的 x、

‑

x、 y和

‑

y四个方位测量出大轴1与管型座2、内导环3、内导环延伸段4的距离的原始数据。在机组大轴1回装过程中,按照机组检修前的方位重新进行测量,根据测量的数据进行比对确定调整的方位和幅度,能大大提高设备测量调整的效率和精准度。

20.一、机组拆除前测量。

21.1)在管形座2的上下游处、内导环及内到环延伸段选取测量点,对选好的测量点进行抛光及打样冲眼,然后在机组的转轮、转子拆除前,用检验合格的内径千分尺测量一次大轴1与管型座2在 x、

‑

x、 y和

‑

y四个方位的相对距离(图1中j1和j1'为 y和

‑

y方向的测量值)、大轴1与内导管3在 x、

‑

x、 y和

‑

y四个方位的相对距离(图1中j2和j2'为 y和

‑

y方向的测量值)、大轴1和内导环延伸段4在 x、

‑

x、 y和

‑

y四个方位的相对距离(图1中j3和j3'为 y和

‑

y方向的测量值)以及大轴1的水平度,按照表1做好数据记录。

22.表1大轴中心测量调整记录表

[0023][0024]

2)在拆除转轮、转子后,先用酒精将测量点清洗干净,然后重新测量并记录大轴1与管型座2、内导环3和内导环延伸段4的相对距离。

[0025]

3)用框式水平仪在水导轴承5上游侧及组合轴承7下游侧测量大轴1的水平,做好记录,并在大轴1上的测量点打样冲眼。

[0026]

4)在大轴1下游侧水轮机法兰面,用钢琴线测量大轴法兰面 y方向的倾斜度j4和

‑

y方向的倾斜度j4',将数据记录至上表中,并对测量点进行标记处理。

[0027]

二、回装测量调整

[0028]

1)在转轮、转子安装前,将组成轴承及水导轴承5随大轴1一起吊入基坑就位,然后用酒精将测量点清洗干净,测量大轴1与管型座2、内导环3和内导环延伸段4的相对距离,并与步骤一中的原始数据进行对比分析,计算出内导环3的调整方向及调整值。具体操作方法为:拆前数据与回装数据对比,如拆后数据变大,则应往反方向调整;如 y方向变大、

‑

y方向变小了,这说明内导环下沉,应该通过液压千斤顶将内导环顶起往 y方向调整,使 y方向数据变小并接近修前数据。

[0029]

2)将大轴1下游水导轴承5用顶千斤顶起,使水导轴承5脱离内导环3,内导环3不承受压力,按照分析计算出的数据,使用千斤顶和手拉葫芦对内导环3位置进行调整。

[0030]

3)调整后,将内导环3与管形座2的部分连接螺栓进行预紧,放下顶起大轴的千斤顶,将大轴通过水导瓦、水导轴承支架6落在内导环3上,使内导环3承受大轴重量。

[0031]

4)重新测量大轴1与管形座2的相对距离,并与拆前测量数据进行对比分析,按照1)中具体操作方法再次计算出内导环3的调整方向及调整值。

[0032]

5)重复1)~4)作业流程,直至调整测量数据与拆前测量数据一致。

[0033]

6)紧固内导环3与管形座1的整圈螺栓,复测大轴1与管形座2的距离、大轴水平、大轴倾斜度。

[0034]

7)测量调整合格后,钻配内导环3与管形座1的销孔,装配销钉。

[0035]

8)在转轮、转子全部安装后,最后复测一次大轴1与管形座2、内导环3和内导环延伸段4的距离,并与转轮、转子拆前的测量数据进行比较。

[0036]

本发明测量方法简单,不需要搭脚手架,只是在管形座处找好测量点,进行抛光并打样冲标记;测量出的数据直观明显,对内导环位置调整简单容易,大大节省了检修工期。

[0037]

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。