1.本发明涉及陶瓷板技术领域,尤其涉及一种玉质鱼肚白效果的陶瓷板、坯料、制备方法及用途。

背景技术:

2.陶瓷大板和岩板成为现如今陶瓷行业高端制造的趋势。目前市场上常见的大规格白色陶瓷岩板其坯体白度基本在65度以内,偶尔也能看到坯体白度有70度的白色岩板,但几乎都是小规格岩板(900

㎜

*1800

㎜

规格以内),这是由于很多超白坯料的干燥强度不够,成型性能不好,压大规格砖容易在制造过程中出现破损,导致烂砖现象;同时,陶瓷的通体装饰较生硬,坯胎白度、透光率和温润度不能够呈现玉质鱼肚白效果。

3.专利202011298385.6提供了一种析晶熔块、玉质透光砖和玉质透光砖的制备方法,但是其白度及机械强度并不够,坯胎白度、透光率和温润度等质感还可以进一步地提升。

技术实现要素:

4.本发明的目的在于提出提供一种玉质鱼肚白效果的坯料,改善了包括生坯抗折强度、坯体白度、透光率、温润质感、断裂模数等理化性能,使陶瓷大板及岩板具有高白度(坯体白度≥75度),纹理精细,精准对位,通体装饰,以及具有天然鱼肚白石材的通透,温润如玉,质感细腻的特点。

5.本发明还提出一种玉质鱼肚白效果的坯料的制备方法,用于制备上述的玉质鱼肚白效果的坯料。

6.本发明还提出一种玉质鱼肚白效果的陶瓷板,陶瓷板的坯料为上述的玉质鱼肚白效果的坯料。

7.本发明还提出一种玉质鱼肚白效果的陶瓷板的制备方法,包括:用于制备上述坯料制备方法及坯料成型方法。

8.本发明还提出一种坯料在制备玉质鱼肚白效果的陶瓷板中的用途。

9.为达此目的,本发明采用以下技术方案:

10.一种玉质鱼肚白效果的陶瓷板的坯料,按重量份数,其原料包括:10~20份的超白高岭土、3~13份的高塑性泥、10~20份的高白球土、0~6份的高白膨润土、0~10份的超白石英砂、5~16份的熔块、18~30份的高白钾砂、12~30份的高白钠砂、0~7份的硅灰石、0~4份的滑石泥和0.1~1.2份的坯体增强剂;

11.所述熔块,按质量百分比,包括:55.0~68.0%的sio2、13.0~18.0%的al2o3、3.0~8.0%的cao、3.0~7.0%的mgo、0.5~3.0%的k2o、3.0~6.0%的na2o、2.0~6.0%的zno、3.0~6.5%的bao、0~1.5%的p2o5和0~3.0%的caf2;

12.所述超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;所述高白钾砂和所述高白钠砂的含铁量均≤0.1%。

13.优选地,所述高塑性泥的可塑性指数为9~25,干燥抗折强度为8~15mpa。

14.优选地,还包括:占所述原料总质量3.5%以内的色料。

15.一种玉质鱼肚白效果的坯料的制备方法,用于制备上述的玉质鱼肚白效果的坯料,包括以下步骤:

16.步骤(1):将坯料的原料配料,经球磨、除杂、喷雾干燥和陈腐制得坯体粉料;

17.球磨的工艺参数为:入球加入水为干料的33~37%,出球浆料比重1.65~1.71,流速60~80秒;

18.喷雾干燥的工艺参数为:水份控制为9~10.4%;容重为0.93~0.96;粒度级配范围:20目:≤2%;40目:40~50%;60目:35~50%;100目:≤15%;100目以下:<2%。

19.优选地,还包括:步骤(2

‑

1);

20.步骤(2

‑

1):基于步骤(1)制得的坯体粉料,加入色料,混合搅拌均匀得加色线条料。

21.优选地,所述步骤(1)中,向球磨后的浆料加入色料,搅拌均匀,经除杂、喷雾干燥和陈腐制得加色线条料。

22.一种玉质鱼肚白效果的陶瓷板,所述陶瓷板的坯料为上述的玉质鱼肚白效果的坯料。

23.一种玉质鱼肚白效果的陶瓷板的制备方法,包括:坯料制备方法和坯料成型方法;

24.所述坯料制备方法为上述的玉质鱼肚白效果的坯料的制备方法;

25.所述坯料成型方法包括以下步骤:

26.(3)经数码布料机按预设图案将坯体粉料和/或加色线条料进行布料,经压制成型后经过坯体干燥;

27.(4)对所述步骤(3)中干燥后的坯体布施面釉;喷墨打印图案层,图案层与所述步骤(3)的布料层对色对位;

28.所述步骤(4)根据需要选择执行步骤(5

‑

1)或步骤(5

‑

2);

29.(5

‑

1):对所述步骤(4)制得的坯体烧成,对坯体的表面进行处理,并根据需要进行抛光和打蜡;

30.(5

‑

2):对所述步骤(4)制得的坯体布施效果釉,烧成;对烧成的成品根据需要进行釉面抛光和打蜡。

31.一种坯料在制备玉质鱼肚白效果的陶瓷板中的用途,坯料为上述的玉质鱼肚白效果的坯料。

32.一种坯料在制备玉质鱼肚白效果的陶瓷板中的用途,所述坯料为上述的玉质鱼肚白效果的坯料的制备方法制备的玉质鱼肚白效果的坯料。

33.本发明提供的技术方案可以包括以下有益效果:

34.本方案提供一种玉质鱼肚白效果的坯料,改善了包括生坯抗折强度、坯体白度、透光率、温润质感、断裂模数等理化性能,使陶瓷大板及岩板具有高白度(坯体白度≥75度),纹理精细,精准对位,通体装饰,以及具有天然鱼肚白石材的通透,温润如玉,质感细腻的特点,解决了现有技术中高白度的岩板只能生产小规格(900

×

1800

㎜

规格以内),大规格陶瓷板通体布料也少见,对位效果一般,通体装饰较生硬的问题;因为现有的超白坯料的干燥强度不够,成型性能不好,压大规格砖容易在制造过程中破损,出现烂砖的问题。

附图说明

35.图1是实施例c与大理石材的对比示意图;

36.图2是实施例d的玉质鱼肚白效果示意图;

37.图3是实施例c的透光示意图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

40.一种玉质鱼肚白效果的陶瓷板的坯料,按重量份数,其原料包括:10~20份的超白高岭土、3~13份的高塑性泥、10~20份的高白球土、0~6份的高白膨润土、0~10份的超白石英砂、5~16份的熔块、18~30份的高白钾砂、12~30份的高白钠砂、0~7份的硅灰石、0~4份的滑石泥和0.1~1.2份的坯体增强剂;

41.所述熔块,按质量百分比,包括:55.0~68.0%的sio2、13.0~18.0%的al2o3、3.0~8.0%的cao、3.0~7.0%的mgo、0.5~3.0%的k2o、3.0~6.0%的na2o、2.0~6.0%的zno、3.0~6.5%的bao、0~1.5%的p2o5和0~3.0%的caf2;

42.所述超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;所述高白钾砂和所述高白钠砂的含铁量均≤0.1%。

43.本方案提供一种玉质鱼肚白效果的坯料,改善了包括生坯抗折强度、坯体白度、透光率、温润质感、断裂模数和烧成温度范围等理化性能,使陶瓷大板及岩板具有高白度(坯体白度≥75度),纹理精细,精准对位,通体装饰,以及具有天然鱼肚白石材的通透,温润如玉,质感细腻的特点。

44.本方案选用了高白的原料,再通过控制高白原料的铁含量,如超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%,结合熔块中的p2o5及原料中的其他组合,有效地提高了坯体的白度,具有天然鱼肚白石材的通透。

45.其中,熔块使用原料包括钠长石、钾长石、石英粉、氧化铝、氧化锌、方解石、烧滑石、纯碱、碳酸钡、氟化钙和磷灰石等,经混料,1450

‑

1550℃熔制,水淬后得析晶熔块。

46.优选地,所述高塑性泥的可塑性指数为9~25,干燥抗折强度为8~15mpa。

47.引入可塑性指数达9~25,干燥抗折强度8~15mpa的高塑性泥,生坯干燥抗折强度从之前的2.8~3.0mpa,提高到3.5~4.8mpa,改善大规格坯体在干燥窑、釉线和储坯器等环节由于颠簸震动,施釉造成坯体含水率的升高导致抗破坏强度下降,生坯破损增加的情况。

48.优选地,还包括:占所述原料总质量3.5%以内的色料。

49.本方案的陶瓷板可以基于玉质鱼肚白效果,根据实际情况进行选择色料,以进一步地在玉质鱼肚白效果基础上增加装饰效果;当坯体粉料的色彩多样化时,可在布料时使用多个布料通道进行多层次,个性化地布料,使玉质鱼肚白效果具有天然鱼肚白石材的通透和温润如玉的效果,同时还能针对玉质鱼肚白效果的预设图案进行布料,提高陶瓷板的装饰效果。

50.一种玉质鱼肚白效果的坯料的制备方法,用于制备上述任意实施例的玉质鱼肚白效果的坯料,包括以下步骤:

51.步骤(1):将坯料的原料配料,经球磨、除杂、喷雾干燥和陈腐制得坯体粉料;

52.球磨的工艺参数为:入球加入水为干料的33~37%,出球浆料比重1.65~1.71,流速60~80秒;

53.喷雾干燥的工艺参数为:水份控制为9~10.4%;容重为0.93~0.96;粒度级配范围:20目:≤2%;40目:40~50%;60目:35~50%;100目:≤15%;100目以下:<2%。

54.本方案中可根据需要制备不同类型的坯料,如经过单一的步骤(1),可以制备得到超白透料;另外,本方案还可以通过对步骤(1)进行优化,以基于白透料的基础上制成加色线条料;加色线条料可以干混或者湿混方式制得;干混如步骤(2

‑

1);湿混如步骤(2

‑

2)。

55.步骤(2

‑

1):基于步骤(1)制得的坯体粉料,加入色料,混合搅拌均匀得加色线条料。

56.步骤(2

‑

2):在所述步骤(1)中,向球磨后的浆料加入色料,搅拌均匀,经除杂、喷雾干燥和陈腐制得加色线条料。

57.一种玉质鱼肚白效果的陶瓷板,所述陶瓷板的坯料为上述的玉质鱼肚白效果的坯料。

58.本方案的陶瓷板可以作为岩板或陶瓷大板;本方案采用了上述的玉质鱼肚白效果的坯料,生坯抗折强度提高,减少生坯破损率,可以生产大规格陶瓷岩板:厚度从3

‑

20

㎜

不等,长宽包括900

×

2700

㎜

,1200

×

2800

㎜

,1600

×

3200

㎜

等规格的陶瓷大板或岩板,提升了包括白度、透光率、断裂模数和烧成温度范围的物理化学性能,解决了现有技术中高白度的岩板只能生产小规格(900

×

1800

㎜

规格以内),大规格陶瓷板通体布料也少见,对位效果一般,通体装饰较生硬的问题;因为现有的超白坯料的干燥强度不够,成型性能不好,压大规格砖容易在制造过程中破损,出现烂砖的问题。

59.一种玉质鱼肚白效果的陶瓷板的制备方法,包括:坯料制备方法和坯料成型方法;

60.所述坯料制备方法为上述的玉质鱼肚白效果的坯料的制备方法;

61.所述坯料成型方法包括以下步骤:

62.(3)经数码布料机按预设图案将坯体粉料和/或加色线条料进行布料,经压制成型后经过坯体干燥;

63.(4)对所述步骤(3)中干燥后的坯体布施面釉;喷墨打印图案层,图案层与所述步骤(3)的布料层对色对位;

64.所述步骤(4)根据需要选择执行步骤(5

‑

1)或步骤(5

‑

2);

65.其中,步骤(3)和步骤(4),施釉时需要坯体布料图案跟喷墨图案对色对位,以确保坯体上所布施的图案层跟上釉后打的图案能精准重叠,提高了对位效果。

66.(5

‑

1):对所述步骤(4)制得的坯体烧成,对坯体的表面进行处理,并根据需要进行抛光和打蜡;

67.此步骤中,坯体经过数码布料通体装饰后可以施釉也可以不施釉。对于不施釉就直接通过刮平,抛光,打蜡就可以使用,抛光类型包括:半抛、全抛、哑抛或者不抛光。

68.(5

‑

2):对所述步骤(4)制得的坯体布施效果釉,烧成;对烧成的坯体根据需要进行抛光;

69.此步骤中,对于施釉工艺则需要坯体布料图案跟喷墨图案对色对位。施完面釉,打喷墨图案后,可以施不同类型效果的釉料,包括哑光釉、亮光釉、全抛釉、干粒釉等;抛光类型类型还可以为半抛、全抛、哑抛或者不抛光,不同的工艺路线得到不同的质感效果。

70.抛光类型包括:半抛、全抛、哑抛或者不抛光。

71.一种坯料在制备玉质鱼肚白效果的陶瓷板中的用途,坯料为上述的玉质鱼肚白效果的坯料。

72.10、一种坯料在制备玉质鱼肚白效果的陶瓷板中的用途,所述坯料为上述的玉质鱼肚白效果的坯料的制备方法制备的玉质鱼肚白效果的坯料。

73.本方案中,面釉和抛釉都可以选用公知的釉料代替;本方案的实施例给出其中一个面釉和抛釉的例子;

74.面釉,按重量份数,包括:气刀土7份,钾长石34份,钠长石11份,烧土15份,石英粉10份,煅烧氧化铝12份,白云石3份,a熔块8份,硅酸锆8份。加水占质量的40%,经球磨,过筛,除铁,控制出球釉浆流速45

‑

80秒,比重1.82,325目筛余0.5

‑

1.0g/比重杯。釉线采用淋釉方式施釉,施釉量控制75

‑

85克/盘(300mm*600mm规格)。

75.抛釉,按重量份数,包括:气刀土7份,钾长石26份,钠长石10份,烧滑石6份,硅灰石3份,白云石12份,氧化锌5份,烧土3份,煅烧氧化铝2份,a熔块14份,碳酸钡5份,石英7份。加水40%,经球磨,过筛,除铁,控制出球釉浆流速45

‑

80秒,比重1.82,325目筛余0.5

‑

0.8g/比重杯。釉线采用淋釉方式施釉,施釉量控制80

‑

95克/盘(300mm*600mm规格)。

76.实施例a

77.熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:58.13%的sio2、14.72%的al2o3、3.89%的cao、5.2%的mgo、0.69%的k2o、5.89%的na2o、4.06%的zno、4.42%的bao、0.49%的p2o5和2.51%的caf2。

78.坯料原料,按重量份数,添加情况如表1所示;超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%。高塑性泥的可塑性指数为15,干燥抗折强度为9mpa。球磨工艺参数:水份35%,比重1.70,流速70秒,250目筛余0.6。

79.表1

‑

实施例a的坯料原料配方

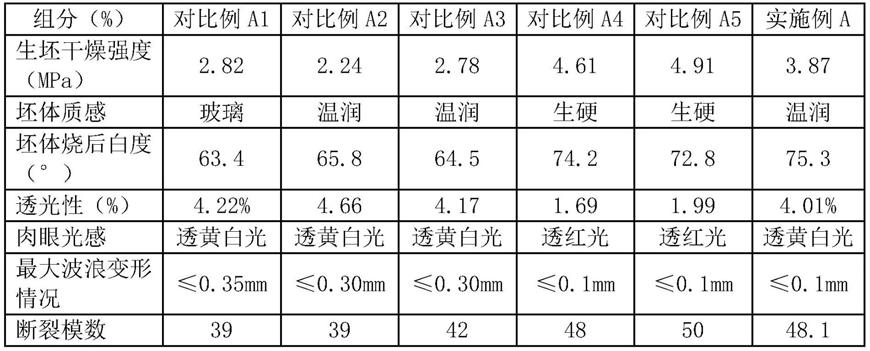

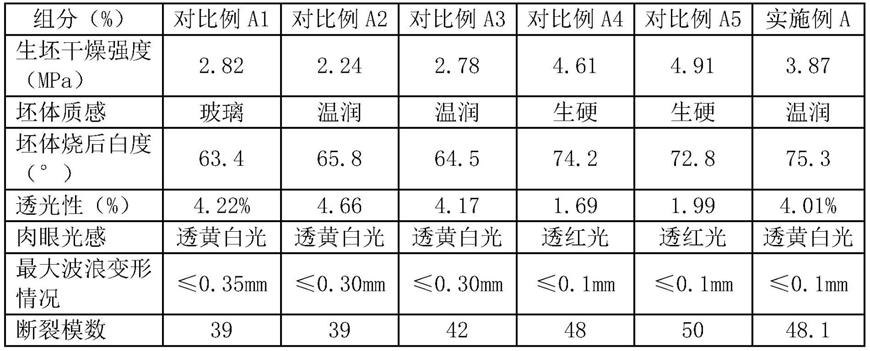

80.组分(份)对比例a1对比例a2对比例a3对比例a4对比例a5实施例a超白高岭土014.414.414.414.414.4高塑性泥12.2012.212.212.212.2高白球土10100101010高白膨润土444444熔块11.811.811.811.811.811.8高白钾砂22.522.522.5022.522.5高白钠砂27272727027硅灰石1.51.51.51.51.51.5坯体增强剂0.350.350.350.350.350.35

81.将不同对比例及实施例的坯料原料经配料,球磨,除铁,喷雾干燥,陈腐工艺制得坯体粉料。其中喷粉粉料工艺参数控制为:水份10%,容重0.95;颗粒级配范围为20目:2%;

40目:45%;60目:36%;100目:15%,100目以下:2%。本实例采用湿混方式制备加色线条料,浅灰线条料制备是用球磨好的釉浆100(干重),加入占总质量0.12%银灰色料,喷雾干燥得浅灰线条粉料;对于深灰色坯料则是用球磨好的釉浆100(干重),加入占总质量0.1%坯黑色料、0.05%银灰色料和0.03%深咖色料,喷雾干燥得深灰色粉料;

82.用坯体粉料、深灰色线条料和浅灰色线条料共三种粉料按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥,淋面釉,喷墨打印跟坯料预设图案对位图,淋抛釉,烧成,正反面抛光,打蜡得成品。

83.将对比例a1

‑

a5及实施例a进行性能测试,如表2。

84.表2

‑

对比例a1

‑

a5及实施例a的性能测试

[0085][0086]

说明:

[0087]

1、由对比例a1与实施例a对比可知,对比例a1的坯体粉料并没有添加超白高岭土,导致对比例a1的陶瓷板的机械强度下降,干燥强度仅为2.82mpa,断裂模数仅为39;同时,相对于实施例a,对比例a1的白度只有63.4

°

,对比例a1的坯体最大波浪变形大了0.25mm,严重影响成品平整度。而实施例a添加了超白高岭土,可以提高陶瓷板的机械强度和促进坯体质感更温润,整体呈玉质鱼肚白效果。

[0088]

2、由对比例a2与实施例a对比可知,对比例a2的坯体粉料并没有添加高塑性泥;而本方案中,高塑性泥选用特定的可塑性指数和干燥抗折强度,改善坯体在干燥窑、釉线和储坯器等环节由于颠簸震动,施釉造成坯体含水率的升高导致抗破坏强度下降,生坯破损增加的情况。因此,相对于实施例a,对比例a2的生坯干燥强度和断裂模数下降,虽然坯体质感呈温润,但最大波浪变形偏大,成品平整度差,整体通体装饰仍不足,达不到玉质鱼肚白效果。由此,说明了添加特定可塑性指数和干燥抗折强度的高塑性泥可以提高坯体的机械强度、平整度及促进玉质鱼肚白效果。

[0089]

3、由对比例a3与实施例a对比可知,相对于实施例a,对比例a3并没有添加高白球土,导致了对比例a3的坯体的机械强度下降,生坯干燥强度为2.78mpa,断裂模数为42。同时,对比例a3的白度也下降,仅为64.5

°

,且最大波浪变形0.30mm,严重影响成品平整度;另外,对比例a3的坯体也达不到玉质鱼肚白效果;由此,说明了添加高白球土可以提高坯体的机械强度、平整度及促进玉质鱼肚白效果。

[0090]

4、由对比例a4、a5及实施例a对比可知,对比例a4没有添加高白钾砂,对比例a5没有添加高白钠砂,对比例a4和对比例a5的坯体质感都低于同时使用高白钾砂和高白钠砂的

实施例a,说明了使用高白钾砂和高白钠砂的其中一个都会导致坯体的透光率和坯体温润质感下降。

[0091]

综上所述,本方案将超白高岭土高塑性泥、高白球土、高白膨润土、熔块、高白钾砂、高白钠砂、硅灰石和坯体增强剂配合使用时,可以提高坯体的机械强度及促进玉质鱼肚白效果。

[0092]

实施例b

[0093]

熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:58.13%的sio2、14.72%的al2o3、3.89%的cao、5.2%的mgo、0.69%的k2o、5.89%的na2o、4.06%的zno、4.42%的bao、0.49%的p2o5和2.51%的caf2。

[0094]

坯料原料,按重量份数,包括:17份的超白高岭土、10份的高塑性泥、15份的高白球土、2份的高白膨润土、7份的超白石英砂、15份的熔块、24份的高白钾砂、22份的高白钠砂、1.5份的硅灰石、3份的滑石泥和0.35份的坯体增强剂。超白高岭土、高塑性泥、高白球土、高白钾砂和高白钠砂的含铁量如表3所示。高塑性泥的可塑性指数和干燥抗折强度如表3所示。球磨工艺参数:水份35%,比重1.70,流速70秒,250目筛余0.6。

[0095]

表3

‑

坯料原料的参数

[0096][0097]

将不同对比例及实施例的坯料原料经配料,球磨,除铁,喷雾干燥,陈腐工艺制得坯体粉料。其中喷粉粉料工艺参数控制为:水份10%,容重0.95;颗粒级配范围为20目:2%;40目:45%;60目:36%;100目:15%,100目以下:2%。本实例采用干混方式制备加色线条料,浅灰线条料制备是用坯体粉料100份(干重),加入占总质量0.1%银灰色料,混合搅拌,喷雾干燥,制得浅灰线条粉料;对于深灰色坯料,用坯体粉料100份(干重),加入占总质量0.1%坯黑色料、0.05%银灰色料和0.03%深咖色料,搅拌均匀,喷雾干燥制得深灰色粉料;

[0098]

用坯体粉料、深灰色线条料和浅灰色线条料共三种粉料按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥,淋面釉,喷墨打印跟坯料预设图案对位图,淋抛釉,烧成,正反面抛光,打蜡得成品。

[0099]

将对比例b1

‑

b5及实施例b进行性能测试,如表4。

[0100]

表4

‑

对比例b1

‑

b7及实施例b的性能测试

[0101][0102]

说明:

[0103]

1、由对比例b1

‑

b3与实施例b对比可知,对比例b1的超白高岭土含铁量为0.4%,对比例b2的高塑性泥含铁量为0.4%,对比例b3的高白球土含铁量为0.4%,上述组分的铁含量都大于0.2%,导致对比例b1

‑

b3的白度和透光率下降;由此,说明超白高岭土、高塑性泥和高白球土的含铁量不应大于0.2%。

[0104]

2、由对比例b4

‑

b5与实施例b对比可知,对比例b4的高白钾砂含铁量为0.2%,对比例b5的高白钠砂含铁量为0.2%,上述组分的铁含量都大于0.1%,导致对比例b4

‑

b5的白度,透光率下降;由此,说明超高白钾砂和高白钠砂的含铁量不应大于0.1%。

[0105]

3、由对比例b6

‑

b7与实施例b对比可知,对比例b6的高塑性泥可塑性指数过低,只有8,导致了对比例b6的生坯干燥强度下降;而对比例b7的高塑性泥干燥抗折强度过低,仅为4mpa,导致了对比例b7的生坯干燥强度下降;说明了本方案的高塑性泥的可塑性指数不能过低,过低会导致陶瓷板的生坯干燥强度下降,以及说明了本方案的高塑性泥的干燥抗折强度不能过低,过低会导致陶瓷板生产过程的破损率增加。

[0106]

实施例c:

[0107]

熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:67.80%的sio2、13.01%的al2o3、3.02%的cao、3.11的mgo、0.48%的k2o、3.00%的na2o、2.15%的zno、3.07%的bao、1.48的p2o5和2.88的caf2。

[0108]

坯料原料,按重量份数,包括:10份的超白高岭土、13份的高塑性泥、10份的高白球土、10份的超白石英砂、16份的熔块、18份的高白钾砂、30份的高白钠砂、7份的硅灰石、4份的滑石泥和1.2份的坯体增强剂。超白高岭土的含铁量≤0.1%;高塑性泥和高白球土的含铁量≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%。高塑性泥的可塑性指数为25,干燥抗折强度为8mpa。球磨工艺参数:水份33%,比重1.71,流速80秒,250目筛余0.7。

[0109]

将坯料原料经配料,球磨,除铁,喷雾干燥,陈腐工艺制得坯体粉料。其中喷粉粉料工艺参数控制为:水份10%,容重0.95;颗粒级配范围为20目:2%;40目:45%;60目:36%;100目:15%,100目以下:2%。本实例采用干混方式制备加色线条料,浅灰线条料制备是用坯体粉料100份(干重),加入占总质量0.1%银灰色料,混合搅拌,喷雾干燥,制得浅灰线条粉料;对于深灰色坯料,用坯体粉料100份(干重),加入占总质量0.1%坯黑色料、0.05%银灰色料和0.03%深咖色料,搅拌均匀,喷雾干燥制得深灰色粉料;

[0110]

用坯体粉料、深灰色线条料和浅灰色线条料共三种粉料按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥,淋面釉,喷墨打印跟坯料预设图案对位图,淋抛釉,烧成,正反面抛光,打蜡得成品。

[0111]

实施例d:

[0112]

熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:56.22%的sio2、18.01%的al2o3、3.66%的cao、6.88%的mgo、2.74%的k2o、5.12%的na2o、2.15%的zno、4.95%的bao、0.11%的p2o5和0.16%的caf2。

[0113]

坯料原料,按重量份数,包括:20份的超白高岭土、3份的高塑性泥、20份的高白球土、6份的高白膨润土、5份的超白石英砂、5份的熔块、18份的高白钾砂、12份的高白钠砂、1份的硅灰石和0.1份的坯体增强剂。超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%。高塑性泥的可塑性指数为15,干燥抗折强度为9mpa。球磨工艺参数:水份34%,比重1.68,流速70秒,250目筛余0.6。

[0114]

将坯料原料经配料,球磨,除铁,喷雾干燥,陈腐工艺制得坯体粉料。其中喷粉粉料工艺参数控制为:水份10%,容重0.95;颗粒级配范围为20目:2%;40目:45%;60目:36%;100目:15%,100目以下:2%。本实例采用干混方式制备加色线条料,浅灰线条料制备是用坯体粉料100份(干重),加入占总质量0.1%银灰色料,混合搅拌,喷雾干燥,制得浅灰线条粉料;对于深灰色坯料,用坯体粉料100份(干重),加入占总质量0.1%坯黑色料、0.05%银灰色料和0.03%深咖色料,搅拌均匀,喷雾干燥制得深灰色粉料;

[0115]

用坯体粉料、深灰色线条料和浅灰色线条料共三种粉料按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥,淋面釉,喷墨打印跟坯料预设图案对位图,淋抛釉,烧成,正反面抛光,打蜡得成品。

[0116]

对比例e

[0117]

熔块使用原料包括:超白水洗钾长石、超白钠长石、石英粉、氧化铝、方解石、烧滑石、纯碱、碳酸钡、氟化钙、磷酸钙和锂辉石,经混料,1530℃熔制水淬后的析晶熔块,析晶熔块的化学成份,按质量百分比,包括:43.93%的sio2、28.49%的al2o3、12.09%的cao、1.71%的mgo、1.78%的k2o、9.32%的na2o、1.78%的bao、0.40%的p2o5和0.50%的caf2。

[0118]

玉质透光砖的坯体,其原料按重量份数,使用5份的超白高岭土、13份的球土、4份的高白膨润土、28份的超白石英粉、17份的高白钾长石、2份的硅灰石、1份的烧滑石和30份的析晶熔块。

[0119]

经配料,球磨,除铁,喷粉,陈腐等工艺制得透白坯料,其中球磨工艺参数为水份35%,比重1.65,流速60秒,250目筛余0.6。对于黑色坯料则是用球磨好的釉浆100(干重),加入占总质量0.17%的深黑色料,0.3%深灰色料的,喷粉得黑色粉料;对于浅灰色坯料则是用球磨好的釉浆100(干重),加入占总质量0.018%的深黑色料、0.125%深灰色料的、0.018桔黄色料,喷粉得浅灰色粉料;对于黄色坯料则是用球磨好的釉浆100(干重),加入0.01%深黑色料,0.03%深灰色料的,0.3%桔黄色料,喷粉得黄色粉料;

[0120]

用透白坯料,黑色坯料,浅灰色坯料和黄色坯料4种粉料,按预设图案经数码布料机布设粉料,压制成型后经过干燥,在1170~1200℃烧成,正反面半抛光,打蜡得成品。

[0121]

将实施例c和d及对比例e的陶瓷板进行性能测试,如表5。

[0122]

表5

‑

实施例c和d及对比例e

[0123][0124]

说明:

[0125]

对比例e为专利202011298385.6的实施例,其一方面没有添加高塑性泥及限定高塑性泥的可塑性指数和干燥抗折强度,也没有对超白高岭土、高塑性泥、高白球土、高白钾砂和高白钠砂的含铁量进行限定,虽然坯体质感呈温润,但坯体烧后白度及透光度相对于实施例c和实施例d较低,对比例e的坯体烧后白度为71

°

,透光性为3.1%,且不能呈现玉质鱼肚白效果。而实施例c和实施例d添加了高塑性泥及限定高塑性泥的可塑性指数和干燥抗折强度,限定超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%,实施例c和实施例d能呈现玉质鱼肚白效果,白度、透光度和生坯干燥强度都比对比例e更优,实施例c和实施例d的效果示意图如图1和如图2。

[0126]

需要说明的是,如图1中,a部为实施例c的陶瓷板,b部为普通石材;a部与b部对比可知,实施例c可以实现仿石材的效果;图3中,是实施例c由下至上通过光源由下至上照射时的图片,光源的透光性好;同时,可以从图3中的c部看出,隐约的花色都是从坯体中透出来(深色中外缘的浅灰色),呈现玉质鱼肚白效果。如图2,为实施例d的产品效果示意图,呈现玉质鱼肚白效果;由此,本方案可以实现通体、透光和仿石材的效果。

[0127]

实施例f:

[0128]

熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:56.22%的sio2、18.01%的al2o3、3.66%的cao、6.88%的mgo、2.74%的k2o、5.12%的na2o、2.15%的zno、4.95%的bao、0.11%的p2o5和0.16%的caf2。

[0129]

坯料原料,按重量份数,包括:10份的超白高岭土、3份的高塑性泥、13份的高白球土、6份的高白膨润土、5份的超白石英砂、5份的熔块、28份的高白钾砂、16份的高白钠砂、4份的硅灰石和0.1份的坯体增强剂。超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%。高塑性泥的可塑性指数为15,干燥抗折强度为9mpa。球磨工艺参数:水份34%,比重1.68,流速70秒,250目筛余0.6。

[0130]

将坯料原料经配料,球磨,除铁,喷雾干燥,陈腐工艺制得坯体粉料。其中喷粉粉料工艺参数控制为:水份10%,容重0.95;颗粒级配范围为20目:2%;40目:45%;60目:36%;100目:15%,100目以下:2%。本实例采用干混方式制备加色线条料,浅灰线条料制备是用

坯体粉料100份(干重),加入占总质量0.1%银灰色料,混合搅拌,喷雾干燥,制得浅灰线条粉料;对于深灰色坯料,用坯体粉料100份(干重),加入占总质量0.1%坯黑色料、0.05%银灰色料和0.03%深咖色料,搅拌均匀,喷雾干燥制得深灰色粉料;

[0131]

用坯体粉料、深灰色线条料和浅灰色线条料共三种粉料按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥,烧成,本实施例不进行施釉,直接进行刮平、半抛光和打蜡。

[0132]

实施例g:

[0133]

熔块使用原料包括钠长石,钾长石,石英粉,氧化铝,氧化锌,方解石,烧滑石,纯碱,碳酸钡,以及氟化钙,磷灰石等,经混料,1530℃熔制,水淬后得析晶熔块。熔块,按质量百分比,包括:58.13%的sio2、14.72%的al2o3、3.89%的cao、5.2%的mgo、0.69%的k2o、5.89%的na2o、4.06%的zno、4.42%的bao、0.49%的p2o5和2.51%的caf2。

[0134]

坯料原料,按重量份数,包括:10份的超白高岭土、13份的高塑性泥、10份的高白球土、4份的高白膨润土、11.8份的熔块、30份的高白钾砂、17份的高白钠砂、4.5份的硅灰石和0.35份的坯体增强剂。超白高岭土、高塑性泥和高白球土的含铁量均≤0.2%;高白钾砂和高白钠砂的含铁量均≤0.1%。高塑性泥的可塑性指数为15,干燥抗折强度为9mpa。球磨工艺参数:水份35%,比重1.70,流速70秒,250目筛余0.6。

[0135]

经配料,球磨,除铁,喷粉,陈腐等工艺制得透白坯料,其中球磨工艺参数为水份35%,比重1.65,流速60秒,250目筛余0.6。对于黑色坯料则是用球磨好的釉浆100(干重),加入占总质量0.17%的深黑色料,0.3%深灰色料的,喷粉得黑色粉料;对于浅灰色坯料则是用球磨好的釉浆100(干重),加入占总质量0.018%的深黑色料、0.125%深灰色料的、0.018桔黄色料,喷粉得浅灰色粉料;对于黄色坯料则是用球磨好的釉浆100(干重),加入0.01%深黑色料,0.03%深灰色料的,0.3%桔黄色料,喷粉得黄色粉料;

[0136]

用透白坯料,黑色坯料,浅灰色坯料和黄色坯料4种粉料,按预设图案经数码布料机布设粉料,压制成型后经过干燥,在1170~1200℃烧成,不抛光。

[0137]

实施例h

[0138]

本实施例使用实施例g一样的坯体粉料、深灰色线条料和浅灰色线条料三种粉料和成型工艺。按预设图案经数码布料机布设粉料,压制成型后经过坯体干燥。只不过在坯体干燥后增加淋面釉,喷墨打印跟坯料预设图案对位图,淋哑光釉的表面装饰环节。然后烧成,磨边分级等工序得成品。

[0139]

哑光釉的配方中,按质量百分比,包括:钾长石37%、锂辉石12%、方解石6%、石英5%、硅灰石5%、界牌泥6%、煅烧高岭土3%、碳酸钡12%、氧化锌5%、哑光熔块7%、煅烧氧化铝2%。哑光釉浆工艺要求是:生产使用流速30

‑

35秒,比重1.83,施釉量80克/盘(300mm*600mm规格)。

[0140]

将实施例f

‑

h进行性能测试,结果如表6。

[0141]

表6

‑

实施例f

‑

h的性能测试

[0142][0143]

以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。