1.本发明属于土木建筑技术领域,尤其涉及一种梁柱子结构抗倒塌性能试验用自移动限位装置及使用方法。

背景技术:

2.当建筑物承受意外极端荷载,如爆炸,撞击,火灾或遭遇强震,发生局部损坏(例如缺柱)时,易发生与初始损伤不成比例的大范围坍塌或整体结构倒塌。许多学者通过试验研究了建筑结构抗连续倒塌性能,但对整体结构开展试验研究却较少。针对结构中某一子结构进行倒塌试验是目前比较多的研究方法。

3.现有技术中,针对梁柱子结构进行抗倒塌试验的静力实验装置存在以下技术问题:1)中柱节点在变形过程中产生较大转动,使得柱头平面内、外方向扭转过大导致荷载不能传至下部结构;2)大变形条件下加载时限位效果不佳;3)待试验中柱节点与限位装置接触不紧密。

技术实现要素:

4.本发明的目的在于提供一种梁柱子结构抗倒塌性能试验用自移动限位装置及使用方法,该装置中的中柱节点限位单元将包含中柱节点的试验中柱卡设于一对第一钢板和一对第一螺纹钢筋围成的定位空间内,且中柱节点和中柱节点限位单元同步移动,因此该装置可对中柱节点进行限位,以此避免中柱节点在试件变形过程中产生较大转动,且适用于任意变形条件下的限位加载。为实现上述目的,本发明采用如下技术方案:一种梁柱子结构抗倒塌性能试验用自移动限位装置,包括:加载钢架,包括相对设置的一对钢柱,钢柱之间通过反力架连接;所述反力架的下端面设置一加载单元;中柱节点限位单元,包括相对设置的一对第一工字钢,一对所述第一工字钢之间形成用于容纳所述钢柱的间隙,所述第一工字钢可沿所述钢柱移动;一对所述第一工字钢之间通过第二工字钢连接;一对所述第一工字钢形成的间隙内还设置一对相对设置的第一钢板和一对相对设置的第一螺纹钢筋,一对第一钢板和一对第一螺纹钢筋围成一封闭的定位空间;一对所述第一钢板之间形成间隙;所述第一螺纹钢筋依次穿过一对所述第一钢板;所述第一螺纹钢筋的一端穿过一对所述第一工字钢形成的间隙,并与其中一第一工字钢连接,另一端穿过一对所述第一工字钢形成的间隙,并与另一第一工字钢连接。

5.优选地,所述第一钢板的板面平行于所述第一工字钢的翼缘板。

6.优选地,第一工字钢与第二工字钢正交布置,所述第二工字钢靠近第一工字钢端部设置。

7.优选地,进一步包括第二钢板和第二螺纹钢筋;所述第二钢板设置于第一工字钢与第二工字钢之间,所述第二钢板焊接于所述第二工字钢的端面,所述第二螺纹钢筋设置

于一对所述第一工字钢之间;所述第二螺纹钢筋穿过所述第二钢板。

8.优选地,所述第一工字钢和钢柱之间设置第一轴承,所述第一轴承与所述钢柱之间形成滚动连接;所述第一轴承安装于一滚轴上,所述滚轴固定于一第一支架上,所述第一支架安装于所述第一工字钢的翼缘板上。

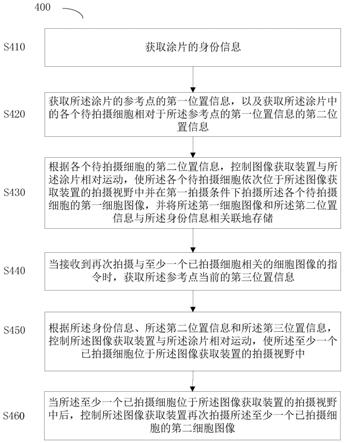

9.优选地,进一步包括第三螺纹钢筋,所述第三螺纹钢筋设置于第二工字钢的翼缘板,所述第三螺纹钢筋朝向所述钢柱延伸,所述第三螺纹钢筋的末端与所述钢柱的腹板之间形成滚动连接。

10.优选地,所述滚动连接包括第二轴承,所述第二轴承安装于一滚轴上,所述滚轴固定于第二支架上,所述第二支架固定于所述第三螺纹钢筋。

11.一种梁柱子结构抗倒塌性能试验用自移动限位装置的使用方法,基于权利要求所述的梁柱子结构抗倒塌性能试验用自移动限位装置,包括以下步骤:(1)将试验中柱放置于一对第一钢板和一对第一螺纹钢筋围成的定位空间内,通过起吊装置将中柱节点限位单元抬升至加载单元的加载端高度;(2)根据中柱尺寸调节一对第一钢板之间的间隔,与试验中柱的中柱节点接触后,由螺母固定;(3)添加中柱支撑平台,外部支撑平台抵在试验中柱和地面之间,中柱节点限位单元固定在试验中柱的中柱外壁,之后松开起吊装置;(4)启动加载单元,加载单元施加压力至中柱节点的上端面;在加载过程中,试验中柱产生轴向变形,中柱节点及中柱节点限位单元发生位移,加载单元加载端的位置发生变化,加载单元加载端随着中柱节点限位单元向下移动。

12.与现有技术相比,本发明的优点为:(1)该装置将包含中柱节点的试验中柱卡设于一对第一钢板和一对第一螺纹钢筋围成的定位空间内,因此该定位空间可对中柱节点进行限位,对中柱平面内外的扭转进行有效的约束,以此避免中柱节点在试件变形过程中产生较大转动,并且能够有效避免由于柱头平面内、外方向扭转过大导致荷载不能传至下部结构的问题。此外,中柱安装在两片第一钢板之间,可以调节第一钢板的位置,使中柱节点限位单元的第一钢板与中柱紧密接触。

13.(2)包含中柱节点的试验中柱安装于定位空间内以实现中柱节点与中柱节点限位单元之间的连接。因此,中柱节点可随着中柱节点限位单元沿钢柱上下自由移动中柱节点可与中柱节点限位单元实现同步移动,确保位移加载的过程中中柱节点的位移保持在竖直方向上。

14.(3)中柱节点限位单元跟随中柱节点而动,适用于任意变形条件下的限位加载,与常规限位装置相比,更有利于大变形条件下的限位加载。

附图说明

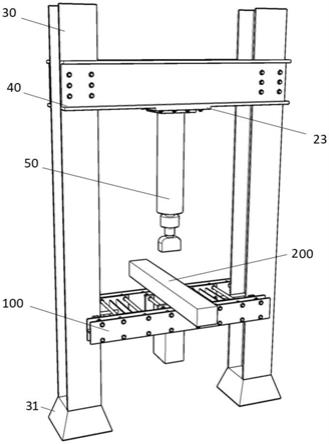

15.图1为本发明一实施例的梁柱子结构抗倒塌性能试验用的自移动限位装置的立体图;图2为图1中中柱节点限位单元的立体图;图3为图2的俯视图;图4为图2中第一工字钢的侧视图。

16.其中,100

‑

中柱节点限位单元,11

‑

第一工字钢,12

‑

第二工字钢,21

‑

第一钢板,22

‑

第二钢板,23

‑

连接钢板,200

‑

试验中柱,30

‑

钢柱,31

‑

支座,40

‑

反力架,50

‑

液压伺服作动器,1

‑

螺母,2

‑

第一螺纹钢筋,3

‑

第一轴承,4

‑

第二螺纹钢筋,5

‑

第三螺纹钢筋。

具体实施方式

17.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

18.如图1~4所示,一种梁柱子结构抗倒塌性能试验用自移动限位装置,包括加载钢架和中柱节点限位单元100。

19.加载钢架,包括钢柱30、钢柱底座31、反力架40、连接钢板23及液压伺服作动器50。具体的,一对钢柱30相对设置的,钢柱30之间通过反力架40连接;反力架40的下端面设置一加载单元,如液压伺服作动器50。其中,钢柱30采用工字钢,但不限于此,还可以采用其它截面形式,如箱型截面。钢柱30底部固定于台式支座31上,支座下大上小,并增加侧向支撑,增加加载装置的稳定性。反力架40与钢柱30通过两排螺母1固定在钢柱两侧的翼缘板上,同时,为了增加钢柱的稳定性,可在连接位置的钢柱腹板增加侧支承。连接钢板23与反力架40通过螺母1连接,实验中将液压伺服作动器固定在连接钢板23上,以模拟上部结构传递的荷载,通过液压伺服作动器对待试验试件进行静力加载。

20.中柱节点限位单元100,包括一对第一工字钢11、一对第二工字钢12、两片第一钢板21、四片第二钢板22、第一轴承3(滚动轴承)、第二轴承、第一螺纹钢筋2、第二螺纹钢筋4和第三螺纹钢筋5。具体的,一对第一工字钢11相对设置,一对第一工字钢11之间形成用于容纳钢柱30的间隙,第一工字钢11可沿钢柱30移动;一对第一工字钢11之间通过第二工字钢12连接;一对第一工字钢11形成的间隙内还设置一对相对设置的第一钢板21和一对相对设置的第一螺纹钢筋2,一对第一钢板21和一对第一螺纹钢筋2围成一封闭的定位空间;一对第一钢板21之间形成间隙,一对第一螺纹钢筋2之间形成间隙;第一螺纹钢筋2依次穿过一对第一钢板21;第一螺纹钢筋2的一端穿过一对第一工字钢11形成的间隙,并与其中一第一工字钢11连接,另一端穿过一对第一工字钢11形成的间隙,并与另一第一工字钢11连接。第二钢板22设置于第一工字钢11与第二工字钢12之间,第二钢板22焊接于第二工字钢12的端面,第二螺纹钢筋4设置于一对第一工字钢11之间;第二螺纹钢筋4穿过第二钢板22。

21.在本实施例中,第一工字钢11、第二工字钢12、第一钢板21以及第二钢板22的中轴线布置在同一平面。第一工字钢11与第二工字钢12正交布置,第二工字钢12靠近第一工字钢11端部设置。

22.四片第二钢板22设置在第一工字钢11与第二工字钢12连接处,第二钢板22与第二工字钢12端面通过焊接固定,第二钢板22与第一工字钢11通过第二螺纹钢筋4与螺母1固定。具体的,第二螺纹钢筋4设置在第二钢板22的四个角的位置,依次贯穿一个第一工字钢11的两个翼缘板、一个第二钢板22、另一个第二钢板22、另一个第一工字钢11的两个翼缘板,通过螺母1固定位置。

23.两片第一钢板21板面平行于第一工字钢11翼缘板,并排间隔布置于内部中心,构

成一个“井”,第一钢板21与第一工字钢11通过第一螺纹钢筋2与螺母1固定。第一螺纹钢筋2设置在第一钢板21的四个角的位置,依次贯穿一个第一工字钢11的两个翼缘板、一个第一钢板21、另一个第一钢板21、另一个第一工字钢11的两个翼缘板,通过螺母固定位置。两片第一钢板21的间隔可根据待试验中柱的尺寸进行调节。具体做法为,钢板可以在第一螺纹钢筋方向上移动,根据待试验中柱尺寸确定钢板位置,确保钢板与构件紧密接触,拧紧螺母固定。

24.第一工字钢11和钢柱30之间设置第一轴承3,第一轴承3与钢柱30之间形成滚动连接;第一轴承3安装于一滚轴上,滚轴固定于一第一支架上,第一支架安装于第一工字钢11的翼缘板上。具体的,分别在两组第一工字钢11端部的内侧设置上下两排第一轴承3,通过螺母1连接固定在第一工字钢11内侧翼缘板上。轴承的滚动曲面接触钢柱的翼缘板,可以沿着板面自由滚动。

25.在本实施例中,进一步设置第三螺纹钢筋5,第三螺纹钢筋5设置于第二工字钢12的翼缘板,第三螺纹钢筋5朝向钢柱30延伸,第三螺纹钢筋5的末端与钢柱30的腹板之间形成滚动连接。该滚动连接包括第二轴承,第二轴承安装于一滚轴上,滚轴固定于第二支架上,第二支架固定于第三螺纹钢筋5。即第二工字钢12纵向中心的翼缘板设置两根第三螺纹钢筋5与竖向的钢柱30腹板相连接,第三螺纹钢筋5与第二工字钢12通过螺母1固定,第三螺纹钢筋5与钢柱30连接处设置第二轴承。第二轴承滚动曲面接触钢柱30的腹板,可以沿着板面自由滚动。

26.如图4所示,第一工字钢11上连接的上面一排螺纹钢筋及螺母1的中心在同一直线上,下面一排螺纹钢筋及螺母1的中心也在同一直线上,且同一个位置的两排螺纹钢筋及螺母1中心在竖直方向上。

27.由此在实验过程中,中柱节点限位单元100,与中柱节点可以作为一个整体在竖直方向上上下移动,保持在水平平面内不发生旋转,确保位移加载的过程中中柱的位移保持在竖直方向上。

28.待试验中柱200安装在两片第一钢板21形成的定位空间内,通过第一钢板21与第一螺纹钢筋2组成的井字形钢架对中柱平面内外的扭转进行有效的约束,以此避免中柱节点在试件变形过程中产生较大转动,使荷载能顺利传至下部结构。

29.该梁柱子结构抗倒塌性能试验研究的自移动限位装置,适用于任意变形条件下的限位加载,与常规限位装置相比,更有利于大变形条件下的限位加载。

30.该梁柱子结构抗倒塌性能试验用自移动限位装置的工作原理:(1)初始位置时,中柱节点限位单元100位于于钢柱30的底端,将包含中柱节点的试验中柱放置于一对第一钢板21和上下各一对第一螺纹钢筋2围成的定位空间内,通过电葫芦等起吊装置将中柱节点限位单元100抬升至液压伺服作动器50的头部(加载端)高度。

31.(2)根据中柱尺寸调节一对第一钢板21之间的间隔,与试验中柱200的中柱节点紧密接触后,由螺母固定。

32.(3)添加中柱支撑平台,中柱支撑平台抵在试验中柱和地面之间,中主节点限位单元100固定在试验中柱200外壁,确保中柱节点限位单元100的重量完全由中柱支撑平台承受。之后松开起吊装置。

33.(4)当进行静力加载时:

启动液压伺服作动器50,液压伺服作动器50施加压力至中柱节点的上端面,此时整个中柱节点限位单元100保持静止。

34.在加载过程中,试验中柱产生变形,试验中柱200及中柱节点限位单元100位置发生变化,液压伺服作动器50加载端的位置发生变化,液压伺服作动器50加载端(柱头)随着中柱节点限位单元100向下移动。试验过程中中柱实际承受压力为液压伺服作动器50的加载压力与中柱节点限位单元100的重力之和,且由于中柱节点限位单元100重力产生的中柱初始变形极小,可忽略不计。

35.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。