1.本发明涉及汽车刹车片技术领域,尤其是涉及含碱土金属氧化物铝合金制动盘汽车刹车片及其制备方法。

背景技术:

2.轻量化是全球汽车的发展趋势,减轻车辆重量至关重要,制动盘作为车辆簧下质量的一部分,减少汽车制动盘的重量不仅能减少排放,降低污染,还能进一步减轻振动、降低噪声、提高乘坐舒适度等。目前,现有汽车刹车盘是铸铁盘,其质量较大,而碳化硅增强铝合金制动盘具有密度小、质量轻、散热快等优点,随着环境压力的不断增大,对汽车在节能减排方面的要求也刻不容缓,因此,汽车轻量化必将是一个发展趋势,一旦大规模商业化成功,必将全面取代铸铁盘。西方发达国家从上世纪90年代就开始了碳化硅增强铝合金的研发,至今也只有德国knorr公司在城轨车辆上有少量应用,未见在汽车上有所应用。许多的研究机构都选择了放弃,究其原因,主要是因为铝合金硬度低、熔点低,没有合适的汽车刹车片与其相匹配。因此,与铝合金盘配套的汽车刹车片的研发就迫在眉睫。

3.专利cn 112594308 a公开了一种高性能汽车刹车片的制备方法,通过充分考虑到刹车片各组分密度的差异以及混合过程中存在的静电吸附现象,对汽车刹车片质量的影响,采用多步混料法,充分保证了各组分的均匀分散,该专利强调其制备的刹车片不良率低,产品性能稳定,使用寿命长,耐磨性能良好,摩擦系数稳定,刹车灵敏,制动平稳,无制动尖叫声,舒适性能较好,并且对偶盘无损伤。该专利没有表明制动盘是铝合金盘还是铸铁盘,铝合金盘与铸铁盘的性能截然不同,因此相对应的汽车刹车片的生产工艺及配方组成也完全不同。另外,该专利采用的是110~180℃热压成型工艺,而热压成型一般使得产品密度较高,较难以实现轻量化。

技术实现要素:

4.针对上述问题,本发明的目的是提供含碱土金属氧化物铝合金制动盘汽车刹车片及其制备方法。本发明的汽车刹车片具有高的摩擦系数,比重轻,硬度低,噪声小,磨耗低,对偶表面无裂纹,有效保护对偶,延长汽车刹车片使用寿命。

5.本发明的目的可以通过以下技术方案来实现:

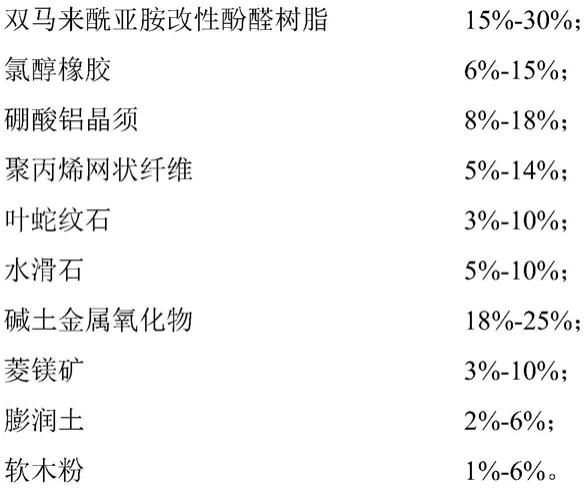

6.本发明的第一个目的是提供一种含碱土金属氧化物铝合金制动盘汽车刹车片材料,包括以下质量百分比的各组分:

[0007][0008]

本发明的第二个目的是提供一种含碱土金属氧化物铝合金制动盘汽车刹车片材料制备汽车刹车片的方法,包括以下步骤:

[0009]

(1)原料混合:将所述含碱土金属氧化物铝合金制动盘汽车刹车片材料各组分按比例放入混料机,混合得到混合料;

[0010]

(2)模压成型:将钢背、混合料置于模具中进行压制成型,得到毛坯;

[0011]

(2)固化热处理:将毛坯加热固化,加工后制备得到汽车刹车片。

[0012]

在本发明的一个实施方式中,步骤(1)中,所述原料混合是按比例把双马来酰亚胺改性酚醛树脂、氯醇橡胶、叶蛇纹石、水滑石、碱土金属氧化物、菱镁矿、膨润土及软木粉加入到混料机中第一次混合搅拌,再按比例加入硼酸铝晶须、聚丙烯网状纤维,进行第二次混合搅拌至得到均匀混合料。

[0013]

在本发明的一个实施方式中,第一次混合搅拌和第二次混合搅拌过程的搅拌转速为3500

‑

4000r/min,第一次混合搅拌的时间为30

‑

40min,第二次混合搅拌的时间为4

‑

8min。

[0014]

在本发明的一个实施方式中,步骤(2)中,所述模压成型是将钢背和混合料放入模具中,施加压力将混合料压制成型。

[0015]

在本发明的一个实施方式中,所述模压成型过程中,模具温度为30

‑

95℃,成型压力为30

‑

45mpa,6分钟内放气3

‑

5次,保压时间为120

‑

240s。

[0016]

在本发明的一个实施方式中,步骤(3)中,所述加热固化为程序式升温固化热处理。

[0017]

在本发明的一个实施方式中,所述程序式升温固化热处理过程中固化温度分别为110℃、130℃、150℃、180℃。

[0018]

在本发明的一个实施方式中,所述固化过程中固化时间为恒温固化时间。

[0019]

在本发明的一个实施方式中,固化温度为110℃时,固化时间为2

‑

3h;

[0020]

固化温度为130℃时,固化时间为5

‑

6h;

[0021]

固化温度为150℃时,固化时间为6

‑

7h;

[0022]

固化温度为180℃时,固化时间为10

‑

12h。

[0023]

本发明第三个目的在于提供基于上述方法得到的含碱土金属氧化物铝合金制动

盘汽车刹车片材料制备的汽车刹车片。

[0024]

各原料作用:

[0025]

双马来酰亚胺改性酚醛树脂,改性后热分解温度大大提高,不会出现高温热衰退现象。

[0026]

氯醇橡胶,是环氧氯丙烷和环氧乙烷的共聚物,弹性好,分子链具有较好的柔顺性,含有氯甲基极性基团,因而耐寒性及耐热性好,使用温度范围为

‑

40℃

‑

135℃。

[0027]

聚丙烯网状纤维,以聚丙烯为原料,经特殊加工和处理制成的多根纤维单丝相互交连而成的网状结构,增强了纤维和摩擦材料的粘结强度。

[0028]

硼酸铝晶须,密度为2.93g/cm3,熔点为1440

‑

1460℃,耐热温度1200℃,莫氏硬度为7,拉伸强度为7.84gpa,拉伸弹性模量为392gpa。具有高的弹性率、良好的机械强度、耐热性、耐酸性、电绝缘性。硼酸铝晶须与聚丙烯网状纤维达到混杂增强的目的,在摩擦材料中用作增强材料。

[0029]

叶蛇纹石,由于层状结构以及弱的层间结合力,使其表现出良好的润滑性能。在低温和高温阶段都有良好表现,是优良的摩擦调节剂,具有增强、减摩效果。

[0030]

水滑石,受热分解释放出大量的水和二氧化碳,能降低体系温度,还能用做阻燃剂。

[0031]

碱土金属氧化物:熔点很高、硬度也较大,在本技术中用作增摩材料。包括氧化镁、氧化钙、氧化铍、氧化锶、氧化钡或氧化镭的一种或多种组成的混合物。优选为氧化铍、氧化锶、氧化钡或氧化镭的一种或多种组成的混合物。

[0032]

菱镁矿,莫氏硬度3.5~4.5,比重2.9~3.1,增阻矿物原料,在摩擦材料中主要起调节摩擦系数、硬度和密度,同时改善产品的制动噪音,并降低成本的作用。

[0033]

膨润土,白色,莫氏硬度1~2,密度2~3g/cm3,作减摩材料。可吸收摩擦材料在制动过程中的摩擦热,有效减缓材料过热失效的程度。膨润土结构疏松多孔,能降低摩擦材料硬度与噪音。

[0034]

本技术采用在30~95℃条件下压制成型,属于冷压成型工艺,冷压成型制得的刹车片密度低至1.4

‑

1.6g/cm3,能够实现轻量化,冷压成型工艺产品具有高的摩擦系数、孔隙率高、硬度低、噪音小、磨耗低及制造成本低等优点。

[0035]

与现有技术相比,本发明具有以下有益效果:

[0036]

(1)本发明涉及一种与铝合金盘配套的汽车刹车片,填补这个领域的空白,密度低至1.4

‑

1.6g/cm3,实现轻量化。

[0037]

(2)在摩擦材料中添加碱土金属氧化物,碱土金属氧化物具有高的硬度,同时在配方体系中,加入双马来酰亚胺改性酚醛树脂,提高了刹车片的耐热性,同时加入氯醇橡胶,使其与双马来酰亚胺改性酚醛树脂的性能协同,克服了单纯酚醛树脂脆性大和耐热性差的缺点。使得汽车刹车片的耐热性与剪切强度更大,进而使得刹车片具有较高的摩擦系数。

[0038]

(3)通过优化原料组合,合理设置配比和冷压生产工艺,形成的汽车刹车片具有高的摩擦系数,比重轻,硬度低,噪声小,磨耗低,对偶表面无裂纹,有效保护对偶,延长汽车刹车片使用寿命。

具体实施方式

[0039]

本发明的目的可以通过以下技术方案来实现:

[0040]

本发明的第一个目的是提供一种含碱土金属氧化物铝合金制动盘汽车刹车片材料,包括以下质量百分比的各组分:

[0041][0042][0043]

本发明的第二个目的是提供一种含碱土金属氧化物铝合金制动盘汽车刹车片材料制备汽车刹车片的方法,包括以下步骤:

[0044]

(1)原料混合:将所述含碱土金属氧化物铝合金制动盘汽车刹车片材料各组分按比例放入混料机,混合得到混合料;

[0045]

(2)模压成型:将钢背、混合料置于模具中进行压制成型,得到毛坯;

[0046]

(2)固化热处理:将毛坯加热固化,加工后制备得到汽车刹车片。

[0047]

在本发明的一个实施方式中,步骤(1)中,所述原料混合是按比例把双马来酰亚胺改性酚醛树脂、氯醇橡胶、叶蛇纹石、水滑石、碱土金属氧化物、菱镁矿、膨润土及软木粉加入到混料机中第一次混合搅拌,再按比例加入硼酸铝晶须、聚丙烯网状纤维,进行第二次混合搅拌至得到均匀混合料。

[0048]

在本发明的一个实施方式中,第一次混合搅拌和第二次混合搅拌过程的搅拌转速为3500

‑

4000r/min,第一次混合搅拌的时间为30

‑

40min,第二次混合搅拌的时间为4

‑

8min。

[0049]

在本发明的一个实施方式中,步骤(2)中,所述模压成型是将钢背和混合料放入模具中,施加压力将混合料压制成型。

[0050]

在本发明的一个实施方式中,所述模压成型过程中,模具温度为30

‑

95℃,成型压力为30

‑

45mpa,6分钟内放气3

‑

5次,保压时间为120

‑

240s。

[0051]

在本发明的一个实施方式中,步骤(3)中,所述加热固化为程序式升温固化热处理。

[0052]

在本发明的一个实施方式中,所述程序式升温固化热处理过程中固化温度分别为110℃、130℃、150℃、180℃。

[0053]

在本发明的一个实施方式中,所述固化过程中固化时间为恒温固化时间。

[0054]

在本发明的一个实施方式中,固化温度为110℃时,固化时间为2

‑

3h;

[0055]

固化温度为130℃时,固化时间为5

‑

6h;

[0056]

固化温度为150℃时,固化时间为6

‑

7h;

[0057]

固化温度为180℃时,固化时间为10

‑

12h。

[0058]

本发明还提供基于上述方法得到的含碱土金属氧化物铝合金制动盘汽车刹车片材料制备的汽车刹车片。

[0059]

下面结合具体实施例对本发明进行详细说明。

[0060]

以下实施例中,氯醇橡胶、硼酸铝晶须、聚丙烯网状纤维、叶蛇纹石、水滑石、碱土金属氧化物(氧化铍、氧化锶、氧化钡、氧化镭)、菱镁矿、膨润土、软木粉均为本领域常规原料。

[0061]

实施例1

[0062]

本实施例提供一种含碱土金属氧化物铝合金制动盘汽车刹车片,包括以下步骤:

[0063]

(1)原料的配制:

[0064][0065]

本实施例中碱土金属氧化物选自氧化铍与氧化锶质量比1:1的混合物。

[0066]

其中双马来酰亚胺改性酚醛树脂的制备:将酚醛树脂加入三口烧瓶中,再加入n,n

‑

二甲基甲酰胺(作为溶剂)加热溶解后,加入质量分数为25%naoh溶液,最后滴加一定比例的溴丙烯液体,其中酚醛树脂、naoh与溴丙烯的摩尔比为:1:1.2:1.5,在50℃保持反应6

‑

6.5h,最后得到烯丙基醚化酚醛树脂。将烯丙基醚化酚醛树脂和双马来酰亚胺按质量比1.4:1加入到三口烧瓶中,边搅拌边溶解,加入质量比为1%的过氧化二异丙苯(作为催化剂),160℃,反应1

‑

1.5h,冷却即得双马来酰亚胺改性酚醛树脂。

[0067]

(2)制备:

[0068]

按比例把双马来酰亚胺改性酚醛树脂,氯醇橡胶,叶蛇纹石,水滑石,碱土金属氧化物,菱镁矿,膨润土及软木粉加入到高速犁耙式混料机中混合搅拌,转速为3500r/min,时间30min,再按比例加入硼酸铝晶须,聚丙烯网状纤维进行混合搅拌4min至均匀。将准备好的混合料和钢背放入模具中,模具温度30℃,成型压力30mpa,6分钟内放气5次,然后保压120s。

[0069]

加热固化的条件是:放入烘箱中,进行程序式升温固化热处理,从室温升到110℃

时间为90min,从110

‑

180℃其中每两个区间温度的升温时间为60min,

[0070]

固化温度为110℃时,固化时间为2h,固化温度为130℃时,固化时间为5h,固化温度为150℃时,固化时间为6h,固化温度为180℃时,固化时间为10h。

[0071]

实施例2

[0072]

本实施例提供一种含碱土金属氧化物铝合金制动盘汽车刹车片,包括以下步骤:

[0073]

(1)原料的配制:

[0074][0075]

本实施例中碱土金属氧化物选自氧化钡与氧化锶质量比1:1的混合物。

[0076]

其中双马来酰亚胺改性酚醛树脂的制备:将酚醛树脂加入三口烧瓶中,再加入n,n

‑

二甲基甲酰胺(作为溶剂)加热溶解后,加入质量分数为25%naoh溶液,最后滴加一定比例的溴丙烯液体,其中酚醛树脂、naoh与溴丙烯的摩尔比为:1:1.2:1.5,在50℃保持反应6

‑

6.5h,最后得到烯丙基醚化酚醛树脂。将烯丙基醚化酚醛树脂和双马来酰亚胺按质量比1.4:1加入到三口烧瓶中,边搅拌边溶解,加入质量比为1%的过氧化二异丙苯(作为催化剂),160℃,反应1

‑

1.5h,冷却即得双马来酰亚胺改性酚醛树脂。

[0077]

(2)制备:

[0078]

按比例把双马来酰亚胺改性酚醛树脂,氯醇橡胶,叶蛇纹石,水滑石,碱土金属氧化物,菱镁矿,膨润土及软木粉加入到高速犁耙式混料机中混合搅拌,转速为4000r/min,时间35min,再按比例加入硼酸铝晶须,聚丙烯网状纤维进行混合搅拌6min至均匀。将准备好的混合料和钢背放入模具中,模具温度65℃,成型压力35mpa,6分钟内放气4次,然后保压200s。

[0079]

固化温度为110℃时,固化时间为2h,固化温度为130℃时,固化时间为6h,固化温度为150℃时,固化时间为6h,固化温度为180℃时,固化时间为11h。

[0080]

实施例3

[0081]

本实施例提供一种含碱土金属氧化物铝合金制动盘汽车刹车片,包括以下步骤:

[0082]

(1)原料的配制:

[0083][0084]

本实施例中碱土金属氧化物选自氧化镭。

[0085]

其中双马来酰亚胺改性酚醛树脂的制备:将酚醛树脂加入三口烧瓶中,再加入n,n

‑

二甲基甲酰胺(作为溶剂)加热溶解后,加入质量分数为25%naoh溶液,最后滴加一定比例的溴丙烯液体,其中酚醛树脂、naoh与溴丙烯的摩尔比为:1:1.2:1.5,在50℃保持反应6

‑

6.5h,最后得到烯丙基醚化酚醛树脂。将烯丙基醚化酚醛树脂和双马来酰亚胺按质量比1.4:1加入到三口烧瓶中,边搅拌边溶解,加入质量比为1%的过氧化二异丙苯(作为催化剂),160℃,反应1

‑

1.5h,冷却即得双马来酰亚胺改性酚醛树脂。

[0086]

(2)制备:

[0087]

按比例把双马来酰亚胺改性酚醛树脂,氯醇橡胶,叶蛇纹石,水滑石,碱土金属氧化物,菱镁矿,膨润土及软木粉加入到高速犁耙式混料机中混合搅拌,转速为3750r/min,时间33min,再按比例加入硼酸铝晶须,聚丙烯网状纤维进行混合搅拌7min至均匀。将准备好的混合料和钢背放入模具中,模具温度85℃,成型压力45mpa,6分钟内放气3次,然后保压240s。

[0088]

固化温度为110℃时,固化时间为3h,固化温度为130℃时,固化时间为5h,固化温度为150℃时,固化时间为6h,固化温度为180℃时,固化时间为11h。

[0089]

实施例4

[0090]

本实施例提供一种含碱土金属氧化物铝合金制动盘汽车刹车片,包括以下步骤:

[0091]

(1)原料的配制:

[0092][0093]

本实施例中碱土金属氧化物选自氧化钡。

[0094]

其中双马来酰亚胺改性酚醛树脂的制备:将酚醛树脂加入三口烧瓶中,再加入n,n

‑

二甲基甲酰胺(作为溶剂)加热溶解后,加入质量分数为25%naoh溶液,最后滴加一定比例的溴丙烯液体,其中酚醛树脂、naoh与溴丙烯的摩尔比为:1:1.2:1.5,在50℃保持反应6

‑

6.5h,最后得到烯丙基醚化酚醛树脂。将烯丙基醚化酚醛树脂和双马来酰亚胺按质量比1.4:1加入到三口烧瓶中,边搅拌边溶解,加入质量比为1%的过氧化二异丙苯(作为催化剂),160℃,反应1

‑

1.5h,冷却即得双马来酰亚胺改性酚醛树脂。

[0095]

(2)制备:

[0096]

按比例把双马来酰亚胺改性酚醛树脂,氯醇橡胶,叶蛇纹石,水滑石,碱土金属氧化物,菱镁矿,膨润土及软木粉加入到高速犁耙式混料机中混合搅拌,转速为3500r/min,时间40min,再按比例加入硼酸铝晶须,聚丙烯网状纤维进行混合搅拌8min至均匀。将准备好的混合料和钢背放入模具中,模具温度95℃,成型压力40mpa,6分钟内放气4次,然后保压180s。

[0097]

固化温度为110℃时,固化时间为3h,固化温度为130℃时,固化时间为6h,固化温度为150℃时,固化时间为7h,固化温度为180℃时,固化时间为12h。

[0098]

不添加碱土金属氧化物,其余配方组成、生产工艺同实施例1,制得的汽车刹车片记为x。分别对实施例制得的汽车刹车片及汽车刹车片x进行ak

‑

master试验和物理力学试验,结果如表1所示:

[0099]

表1汽车刹车片性能测试数据

[0100] 实施例1实施例2实施例3实施例4x密度(g/cm3)1.401.551.451.601.62硬度(hrr)6655607080噪声(db(a))7065606288剪切强度(mpa)6.07.56.88.53.5摩擦系数0.440.450.430.460.32

试验后磨损率(cm3/mj)0.150.120.140.160.30试验后刹车片表面有无裂纹无无无无无试验后铝合金盘表面有无裂纹无无无无有

[0101]

通过性能测试数据可以看出,添加碱土金属氧化物的实施例制得的汽车刹车片,具有高的摩擦系数,比重轻,硬度低,噪声小,磨耗低,对偶表面无裂纹,有效保护对偶,延长汽车刹车片使用寿命。

[0102]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。