1.本发明涉及一种用于有机染料废水降解的压电光催化剂,属于光催化技术领域。

背景技术:

2.光催化技术能够将太阳能转化为化学能,是目前应对能源危机和环境污染的有效方法。对于造纸、纺织工业领域排放的大量有害的染料废水,光催化技术能够将有机染料分解为无害物质,比物理方法处理更为彻底,并且不会造成二次污染,因此成为染料废水降解的研究热点。目前限制光催化技术广泛应用的主要瓶颈是缺少高效、性质稳定的光催化剂,开发此类光催化剂就成为研究重点。而提升光催化剂性能的关键问题则是抑制光生载流子的复合和促进光生载流子的分离、扩散。对zno纳米线的研究证明了在压电半导体中,压电性能和光电性能的有效耦合能够改变电子传输特性,这种压电光电效应不仅在太阳能电池等光电器件中引起广泛关注,也为光催化领域开辟了新的方向,即利用压电效应在压电半导体中产生的压电电势来驱动光催化反应中光生电子

‑

空穴对的分离。

3.nanbo3是一种压电半导体材料,具有稳定的化学性质和较高的载流子迁移率,在压电光催化领域具有良好的应用前景。已有研究证明了压电势能增强了铌酸钠悬浮液降解亚甲蓝的光催化活性,与同样具有压电光电效应的氧化锌相比,铌酸钠纳米结构对有机染料的光催化效率有很大提升。knbo3与nanbo3具有相似的结构和性质,也被作为压电光催化剂得到研究。反铁电体nanbo3能够与铁电体knbo3形成同样是钙钛矿结构的固溶体k1‑

x

na

x

nbo3(knn),是具有更优良压电性能的体系,在取代含铅压电材料方面有很大发展潜力。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种能用于降解亚甲基蓝的压电光催化剂。

5.为了解决上述技术问题,本发明提供了一种用于降解亚甲基蓝的催化剂的制备方法,包括以下步骤:

6.步骤1):将naoh、koh溶于去离子水中,配成碱液;

7.步骤2):在碱液中加入nb2o5进行搅拌;

8.步骤3):在步骤2)得到的溶液加入添加剂增加反应粒子间的斥力,减少团聚;

9.步骤4):将步骤3)得到的溶液转移到聚四氟乙烯内胆中,并放入水热釜外壳中拧紧,置于电热鼓风干燥箱中保温,发生水热反应;

10.步骤5):水热反应完成后,将聚四氟乙烯内胆中的沉淀物取出,用去离子水、乙醇离心洗涤多次;

11.步骤6):将步骤5)得到的沉淀物分散在乙醇中,置于烘箱中烘干即得催化剂粉末。

12.优选地,所述步骤1)中,naoh、koh的化学计量比为5:5

‑

3:7,所配碱液的浓度为9

‑

12mol/l。

13.优选地,所述步骤2)中,nb2o5的加入量为8

‑

15g/l。

14.优选地,所述步骤3)中,添加剂为聚乙二醇400、三乙醇胺、十二烷基苯磺酸钠和乙

二胺四乙酸中的至少一种,添加量为1

‑

5g/l。

15.优选地,所述步骤4)中,电热鼓风干燥箱的温度为190

‑

220℃,保温的时间为18

‑

24h。

16.本发明还提供了上述制备方法得到的用于降解亚甲基蓝的催化剂。

17.优选地,所述催化剂的化学式为k

0.4

na

0.6

nbo3。

18.优选地,所述催化剂为由纳米颗粒组成的八面体形貌。

19.本发明还提供了上述催化剂在压电

‑

光催化降解亚甲基蓝染料废水中的应用。

20.本发明制备的该材料对亚甲基蓝具有很高的压电

‑

光催化效率,催化性能稳定。本发明以naoh、koh、nb2o5和添加剂为原料通过简单的水热法合成k

0.4

na

0.6

nbo3,通过控制原料比和水热反应的时间得到了由纳米颗粒组成的八面体形貌k

0.4

na

0.6

nbo3,特别是产物中k、na的原子比约等于4:6。

21.本发明通过控制水热法合成条件成功合成了一种由纳米级粒子聚集成的正八面体形貌的k

0.4

na

0.6

nbo3粉末,纳米级粒子组成的表面使其具有更多的光催化活性位点,对亚甲基蓝染料表现出优异的光催化性能。该k

0.4

na

0.6

nbo3粉末还具有良好的压电性能,在超声波对其施加周期性机械力时,能够极化产生内置电场,此内置电场促进了光催化反应中光生载流子的分离,从而进一步提高了k

0.4

na

0.6

nbo3粉末降解亚甲基蓝的效率。

22.与现有技术相比,本发明具有如下有益效果:

23.(1)本发明中所有原料对纯度没有特别限制,所用的原料价廉易得。

24.(2)本发明得到的k

0.4

na

0.6

nbo3对亚甲基蓝具有高效的压电

‑

光催化效率,且催化性能稳定。

25.(3)本发明得到的k

0.4

na

0.6

nbo3无毒无污染,不会在亚甲基蓝降解过程中产生二次污染。

附图说明

26.图1为实施例1中k

0.4

na

0.6

nbo3粉末在催化反应前后的xrd图;

27.图2为实施例1中k

0.4

na

0.6

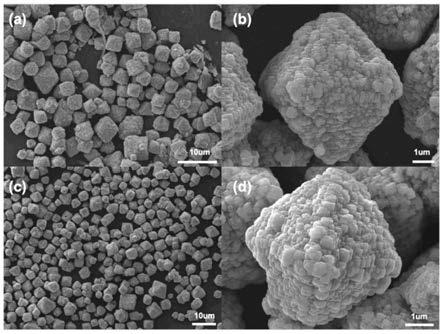

nbo3粉末在催化反应前后的sem图;

28.图3为实施例1中k

0.4

na

0.6

nbo3粉末催化反应前(a)和反应后(b)的eds能谱图;

29.图4中,(a)为实施例1中k

0.4

na

0.6

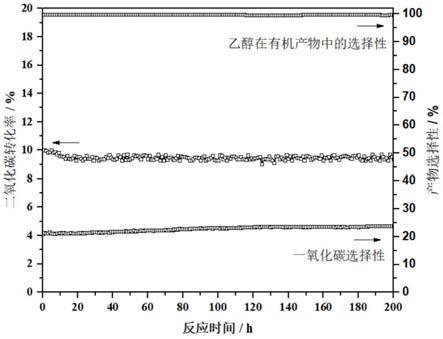

nbo3粉末在光照和光照加超声两种条件下催化降解亚甲基蓝溶液的降解曲线;(b)为计算得出的超声、光照、超声加光照催化速率常数;

30.图5为实施例1中k

0.4

na

0.6

nbo3粉末的固体紫外漫反射光谱(a)及其光学带隙(b);

31.图6为实施例1中k

0.4

na

0.6

nbo3粉末进行四次重复压电光催化降解亚甲基蓝得到的溶液降解曲线。

具体实施方式

32.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

33.实施例1

34.采用水热法合成纳米颗粒组成的八面体形貌k

0.4

na

0.6

nbo3的具体步骤如下:

35.(1)称取4.8gnaoh和10.10gkoh溶解于30ml去离子水中,搅拌至溶液澄清;

36.(2)在步骤(1)中的碱液中加入0.3g nb2o5,搅拌30min;

37.(3)在步骤(2)中的碱液中加入0.1g聚乙二醇400;

38.(4)将步骤(3)得到的悬浮液转移到50ml聚四氟乙烯内胆中,放入水热釜外壳并拧紧,置于电热鼓风干燥箱中在200℃下保温24h;

39.(5)待水热釜冷却后,取出聚四氟乙烯内胆中的沉淀物,用去离子水离心洗涤3次;

40.(6)将沉淀物分散在乙醇中,置于烘箱中80℃烘干12h。

41.本发明提供的压电

‑

光催化降解模拟有机染料废水的活性考察方法如下:

42.称取0.1g实施例1制备的k

0.4

na

0.6

nbo3粉末,加入50ml浓度为10mg/l的亚甲基蓝溶液中,避光条件下搅拌15min,然后避光超声20min达到吸附

‑

脱附平衡。压电催化、光催化与压电

‑

光催化三种催化方式进行条件基本相同,均将烧杯置于120w超声清洗机中,正上方放置350w氙灯光源,光源距离亚甲基蓝溶液液面10cm。压电催化仅开启超声清洗机,光催化仅开启氙灯光源,压电

‑

光催化则是在超声清洗机和氙灯光源均开启的情况下进行。催化反应开始前取反应0min的样品,反应开始后每隔5min取样,降解总时间为40min。

43.图1为水热合成的k

0.4

na

0.6

nbo3粉末在催化反应前后的xrd图,曲线(b)是合成后未进行催化反应的粉末xrd图,谱峰与曲线(a)正交相的nanbo3(jcpds pdf33

‑

1270)的特征峰相似,但由于钾元素的存在使得峰位置向低角度移动,证明合成的粉末是正交相钙钛矿结构。曲线(c)是经过四次催化反应的粉末xrd图,对比发现其与未进行催化反应的样品的曲线(b)峰位置和形状一致,说明粉末物相在催化反应前后没有发生变化。

44.图2是水热合成的k

0.4

na

0.6

nbo3粉末在催化反应前后的扫描电子形貌图。(a)、(b)是合成后未进行过催化反应的粉末,观察到粉末为正八面体形貌,颗粒尺寸大约为4um,尺寸分布较均匀,每个颗粒均由大量尺寸为20nm左右的纳米粒子堆积而成。(c)、(d)是经过四次压电

‑

光催化反应的粉末形貌,发现粉末在反应前后形貌没有发生变化,具有优良的催化稳定性。

45.图3是合成的粉末在催化反应前(a)、反应后(b)的eds能谱图,经计算可得催化反应前(a)产物中na/(na k)的摩尔比例大约为0.6072,(na k)/nb的摩尔比例大约为0.9290,与k

0.4

na

0.6

nbo3中的化学计量比一致。对多个区域的样品进行eds扫描,结果几乎一致,结合粉末xrd中谱峰没有出现因成分不均匀导致的分峰,说明粉末不存在富钾或富钠的多相混合物,为整体成分均匀的单相固溶体。经过四次催化反应后粉末的元素比例(b)几乎没有变化,再次证明k

0.4

na

0.6

nbo3在催化反应中的化学稳定性。

46.图4中,(a)是k

0.4

na

0.6

nbo3粉末在光照和光照加超声两种条件下催化降解亚甲基蓝溶液的降解曲线,两种条件下粉末均在40min的反应时间内降解了98%以上的亚甲基蓝,且超声后催化速率有明显提升;(b)为计算得出的超声、光照、超声加光照催化速率常数,尽管单独超声条件下k

0.4

na

0.6

nbo3粉末的压电催化效果较差,但在光催化反应中可以起到辅助作用从而显著提高催化速率,这归因于超声施加在催化剂粉末的机械力产生压电电势,这种压电电势促进了光生载流子的分离,提高了光催化效率。

47.图5是k

0.4

na

0.6

nbo3粉末的固体紫外漫反射光谱及其光学带隙计算,经计算k

0.4

na

0.6

nbo3粉末的禁带宽度为3.2ev左右。和纯nanbo3的3.44ev带隙相比有所下降,较窄的带隙能够提高材料的光吸收效率。

48.将k

0.4

na

0.6

nbo3粉末进行四次降解实验得到的亚甲基蓝溶液的降解曲线如图6所示。这四次催化反应在40min达到的降解率依次为98.1507%、96.0914%、95.2631%、

91.9100%。可以发现经过四次催化反应后降解效果只略有下降,第四次催化反应的降解率仍高于90%,证明了k

0.4

na

0.6

nbo3粉末作为压电光催化剂性质十分稳定。

49.实施例2

50.采用水热法合成纳米颗粒组成的八面体形貌k

0.4

na

0.6

nbo3的具体步骤如下:

51.(1)称取4.8gnaoh和11.222gkoh溶解于30ml去离子水中,搅拌至溶液澄清;

52.(2)在步骤(1)中的碱液中加入0.3g nb2o5,搅拌1h;

53.(3)在步骤(2)中的碱液中加入0.15g聚乙二醇400;

54.(4)将步骤(3)得到的悬浮液转移到50ml聚四氟乙烯内胆中,放入水热釜外壳并拧紧,置于电热鼓风干燥箱中在200℃下保温24h;

55.(5)待水热釜冷却后,取出聚四氟乙烯内胆中的沉淀物,用去离子水离心洗涤3次;

56.(6)将沉淀物分散在乙醇中,置于烘箱中80℃烘干12h。

57.实施例3

58.采用水热法合成纳米颗粒组成的八面体形貌k

0.4

na

0.6

nbo3的具体步骤如下:

59.(1)称取4.2gnaoh和10.94gkoh溶解于30ml去离子水中,搅拌至溶液澄清;

60.(2)在步骤(1)中的碱液中加入0.3g nb2o5,搅拌30min;

61.(3)在步骤(2)中的碱液中加入0.05g聚乙二醇400;

62.(4)将步骤(3)得到的悬浮液转移到50ml聚四氟乙烯内胆中,放入水热釜外壳并拧紧,置于电热鼓风干燥箱中在200℃下保温20h;

63.(5)待水热釜冷却后,取出聚四氟乙烯内胆中的沉淀物,用去离子水离心洗涤3次;

64.(6)将沉淀物分散在乙醇中,置于烘箱中80℃烘干12h。

65.值得注意的是,三种实施例中的k

0.4

na

0.6

nbo3粉末均具有纳米级粒子组成的八面体形貌,对亚甲基蓝溶液具有很高的压电

‑

光催化效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。