1.本发明涉及一种管壳式换热器,尤其涉及一种间歇式振动除垢的管壳式换热器。

背景技术:

2.本发明涉及换热器除垢,在青岛科技大学研发的基础上(申请号2019101874848)将其用于管壳式换热器的新的发明。

3.管壳式换热器被广泛应用于化工、石油、制冷、核能和动力等工业,由于世界性的能源危机,为了降低能耗,工业生产中对换热器的需求量也越来越多,对换热器的质量要求也越来越高。近几十年来,虽然紧凑式换热器(板式、板翅式、压焊板式换热器等)、热管式换热器、直接接触式换热器等得到了迅速的发展,但由于管壳式换热器具有高度的可靠性和广泛的适应性,其仍占据产量和用量的统治地位,据相关统计,目前工业装置中管壳式换热器的用量仍占全部换热器用量的70%左右。

4.管壳式换热器结垢后,采取常规的蒸汽清扫、反冲洗等方式对换热器进行清洗,生产实践证明,效果不是很好。只能将换热器的封头拆卸下来,采用物理清理的方式,但采取该种方式进行清洗,操作复杂、耗时长,人力、物力投资较大,对连续化的工业生产带来极大的困难。

5.利用流体诱导传热元件振动实现强化换热是被动强化换热的一种形式,可将换热器内对流体振动诱导的严格防止转变为对振动的有效利用,使传动元件在低流速下的对流换热系数大幅度的提高,并利用振动抑制传热元件表面污垢,减低污垢热阻,实现复合强化传热。

6.在应用中发现,持续性的换热会导致内部流体形成稳定性,即流体不在流动或者流动性很少,或者流量稳定,导致换热管振动性能大大减弱,从而影响换热管的除垢以及换热的效率。因此需要对上述换热器进行改进。

7.换热器一般都是两种流体进行换热,对于四种流体换热却很少有研究,本技术对四流体换热进行了研究,开发了新的诱导震动四流体管壳式换热器,

8.目前的管壳式换热器,包括双集管,一个集管蒸发,一个集管冷凝,从而形成振动除垢式热管。从而提高了热管的换热效率,减少结垢。但是上述的热管的换热均匀度不够,仅仅在一侧进行冷凝,而且换热量也少,因此需要进行改进,开发一种新式结构的热管系统。因此需要对上述换热器进行改进。

9.在先的申请中,已经研发了一种四种流体换热的管壳式换热器,但是上述管壳式换热器是根据周期进行控制,导致振动换热效果不好,智能化程度偏低。因此本技术对前面的研究进行了进一步的改进。

技术实现要素:

10.本发明针对现有技术中管壳式换热器的不足,提供一种新式结构的四流体管壳式换热器。该管壳式换热器能够实现四种流体换热,该换热器能够基于机器记忆与模式识别

的理论方法,根据换热器不同的运行工况,利用加热器实时监控系统中温度数据,设计出相应的运行模式,用大量的温度数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。该换热器结构尤其适合水平方向设置的换热器。

11.为实现上述目的,本发明采用如下技术方案:

12.一种四种流体液位记忆控制的换热器,所述管壳式换热器包括壳体、换热部件、壳程入口接管和壳程出口接管;所述换热部件设置在壳体中,换热部件固定连接在前管板、后管板上;所述的壳程入口接管和壳程出口接管均设置在壳体上;壳程流体从壳程入口接管进入,经过换热部件进行换热,从壳程出口接管出去;

13.所述换热部件包括中心管、左侧管、右侧管和管组,所述管组包括左管组和右管组,左管组与左侧管和中心管相连通,右管组与右侧管和中心管相连通,从而使得中心管、左侧管、右侧管和管组形成换热流体封闭循环,左侧管和/或中心管和/或右侧管内填充相变流体,每个管组包括圆弧形的多根环形管,相邻环形管的端部连通,使多根环形管形成串联结构,并且使得环形管的端部形成环形管自由端;中心管包括第一管口和第二管口,第一管口连接左管组的入口,第二管口连接右管组的入口,左管组的出口连接左侧管,右管组的出口连接右侧管;所述第一管口和第二管口设置在在中心管的同侧;左管组和右管组沿着中心管的轴心所在的面镜像对称;

14.所述左侧管与中心管之间设置左回流管,所述右侧管与中心管之间设置右回流管;

15.所述换热器还包括第一换热管、第二换热管、第三换热管,第一换热管穿过左侧管设置,第二换热管穿过中心管设置,第三换热管穿过右侧管设置;所述第一换热管、第二换热管、第三换热管分别流过第一流体、第二流体和第三流体;

16.其特征在于,壳程流体是冷源,第一流体、第二流体和第三流体是热源;第一换热管、第二换热管、第三换热管的入口设置分别第一阀门、第二阀门和第三阀门,第一阀门、第二阀门和第三阀门和控制器数据连接;

17.左侧管、中心管、右侧管内分别设置第一液位传感器、第二液位传感器和第三液位传感器,用于检测左侧管、中心和管右侧管内的液位,第一液位传感器、第二液位传感器和第三液位传感器与控制器进行数据连接,所述第一液位传感器、第二液位传感器和第三液位传感器液位数据实时存储在数据库中,采用一维深度卷积神经网络提取数据特征,并进行模式识别,从而控制第一阀门、第二阀门和第三阀门的开闭,从而控制第一、第三流体、第二流体是否进行换热。

18.本发明具有如下优点:

19.1、本发明根据换热器不同的运行工况,利用换热器实时监控系统中液位数据,设计出相应的运行模式,用大量的液位数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。

20.2、本发明通过控制第一阀门、第二阀门和第三阀门的控制的开闭,一方面实现对壳程流程进行不断换热,同时也能够使得弹性换热管周期性的频繁性的振动,从而实现很

好的除垢以及换热效果。

21.3、本发明设计了第一流体、第三流体和第二流体流动方向相反,进一步促进相变流体流动,从而强化传热。

22.4、本发明设计了一种新式结构的换热部件在壳体中的布局图,本发明通过大量的实验和数值模拟,优化了换热管的参数与流体的流量、比热等的最佳关系,相对于前面的设计,本发明创造性的将换热流体的流量、比热、温度以及目标温度融合到换热器的尺寸设计中,可以进一步提高换热效率。

23.5、通过沿着壳体内流体的流动方向,换热管的管束内径、间距的合理变化,提高换热效率。

附图说明:

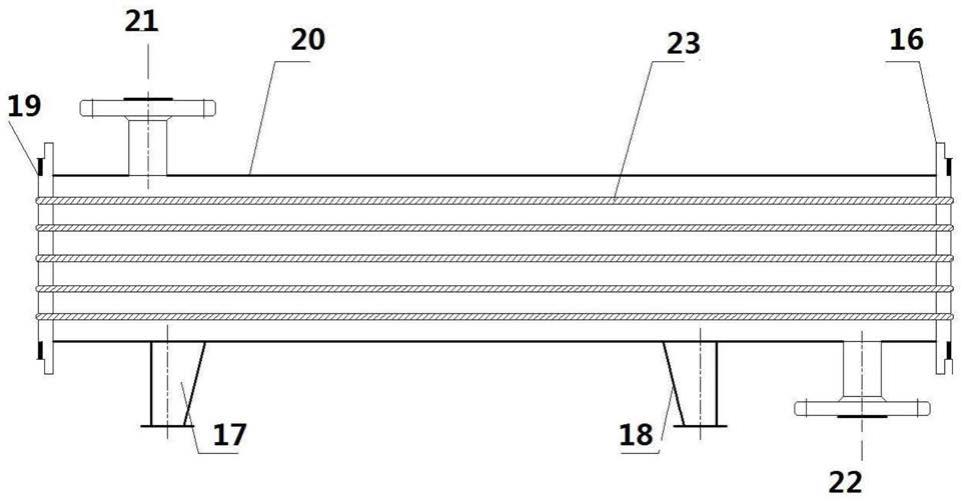

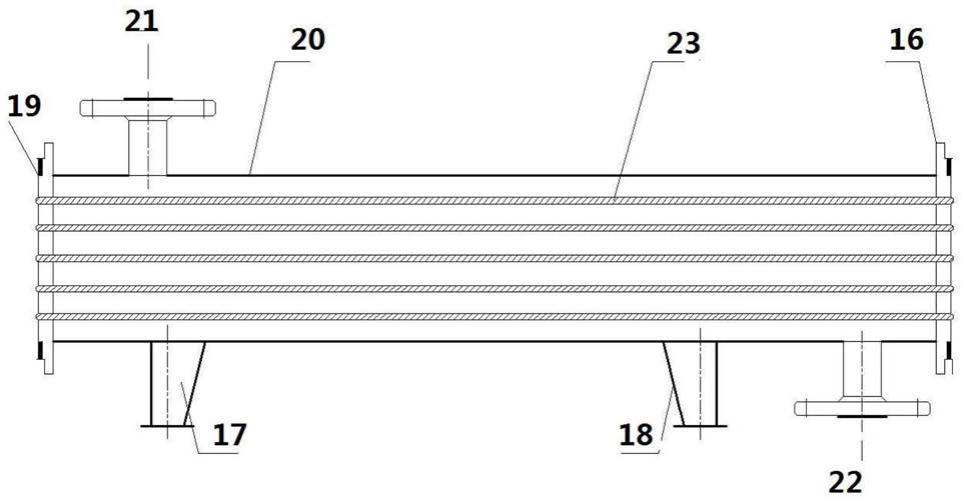

24.图1为本发明换热器的结构示意图。

25.图2(图2

‑

1和图2

‑

2)为本发明换热部件的切面示意图。

26.图3为换热部件的俯视图。

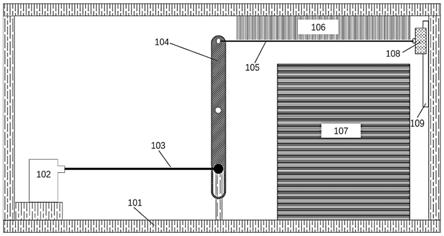

27.图4是换热器优选结构示意图。

28.图5是换热器优选另一个结构示意图。

29.图6是圆形壳体中设置换热部件的布局示意图。

30.图7是换热器优选结构示意图。

31.图8是换热器优选另一个结构示意图。

32.图中:1、管组,左管组11、右管组12、21、左侧管,22,右侧管,3、自由端,4、自由端,5、自由端,6、自由端,7、环形管,8、中心管,91

‑

93、换热管,10第一管口,13 第二管口,左回流管14,右回流管15,前管板16,支座17,支座18,后管板19,壳体20, 21、壳程入口接管,22、壳程出口接管,23、换热部件,24第一阀门,25第二阀门,26第三阀门,27进口集管,28出口集管

具体实施方式

33.一种管壳式换热器,如图1所示,所述管壳式换热器包括有壳体20、换热部件23、壳程入口接管21和壳程出口接管22;所述换热部件23设置在壳体20中,换热部件固定连接在前管板16、后管板19上;所述的壳程入口接管21和壳程出口接管22均设置在壳体20上;流体从壳程入口接管21进入,经过换热部件进行换热,从壳程出口接管22出去。

34.作为优选,图2

‑

1换热部件沿着水平方向延伸。换热器水平方向布置。

35.图2展示了换热部件23的俯视图,如图2所示,所述换热部件包括中心管8、左侧管 21、右侧管22和管组1,所述管组1包括左管组11和右管组12,左管组11与左侧管21和中心管8相连通,右管组12与右侧管22和中心管8相连通,从而使得中心管8、左侧管21、右侧管22和管组1形成加热流体封闭循环,左侧管21和/或中心管8和/或右侧管22内填充相变流体,每个管组1包括圆弧形的多根环形管7,相邻环形管7的端部连通,使多根环形管7形成串联结构,并且使得环形管7的端部形成环形管自由端3

‑

6;中心管包括第一管口 10和第二管口13,第一管口10连接左管组11的入口,第二管口13连接右管组12的入口,左管组11的出口连接左侧管21,右管组12的出口连接右侧管22;所述第一管口10和第二管口13设置在在中心

管8的同侧。

36.作为优选,左管组和右管组沿着中心管的轴心所在的面镜像对称。如图2

‑137.所述中心管8、左侧管21、右侧管22的两端的端部设置在前后管板16、19的开孔中,用于固定。第一管口10和第二管口13位于中心管8的上侧。

38.所述换热器还包括第一换热管91、第二换热管92、第三换热管93,第一换热管91穿过左侧管21设置,第二换热管92穿过中心管8设置,第三换热管93穿过右侧管22设置。所述第一换热管91、第二换热管92、第三换热管93分别流过第一流体、第二流体和第三流体。所述第一流体、第二流体、第三流体和壳程流体之间可以进行四种流体的换热。上述四种流体热源可以是1

‑

3种,剩余的流体时冷源,或者冷源可以是1

‑

3种,剩余的流体是热源。

39.作为优选的换热的实施例,例如,换热过程如下:

40.第一流体是热源,第二流体、第三流体和壳程流体是冷源,通过第一流体换热,使得换热部件内的相变流体发生相变,从而通过环形管7向外散热换热壳程流体,同时汽相流体进入中心管和右侧管,与第二流体、第三流体进行换热,换热后的冷凝流体通过回流管返回右侧管,从而实现四流体换热。

41.作为优选,第三流体、第二流体是热源,第一流体和壳程流体是冷源,通过第二、第三流体换热,使得换热部件内的相变流体发生相变,从而通过环形管7向外散热换热壳程流体,同时汽相流体进入左侧管,与第一流体换热,换热后的冷凝流体通过回流管返回右管箱,从而实现四流体换热。

42.作为优选,壳程流体是热源,第一流体和第二流体、第三流体是冷源,通过壳程流体换热,使得换热部件内的流体吸热,与第一流体和第二流体、第三流体换热,从而实现四流体换热。

43.作为优选,第一流体、第三流体是冷源,第二流体和壳程流体是热源,通过第二流体、壳程流体换热,从而实现四流体换热。

44.作为优选,第二流体是冷源,第一流体、第三流体和壳程流体是热源,通过第一流体、第三流体和壳程流体换热,换热第二流体,从而实现四流体换热。

45.作为优选,壳程流体是冷源,第一流体、第二流体和第三流体是热源,通过第一流体和第二流体、第三流体与壳程流体换热,从而实现四流体换热。

46.作为优选,第一换热管、第二换热管和第三换热管的内径相同。

47.作为优选,所述左侧管21与中心管8之间设置左回流管14,所述右侧管22与中心管8 之间设置右回流管14。作为优选,所述回流管设置在中心管的端部。优选中心管的两端部。

48.作为优选,所述流体是相变流体,优选汽液相变流体。

49.下面重点描述壳程流体是冷源,第一流体、第二流体和第三流体是热源的情况。

50.所述流体在中心管8进行换热蒸发,沿着环形管束向左右两个集管21、22流动,流体受热后会产生体积膨胀,从而形成蒸汽,而蒸汽的体积远远大于水,因此形成的蒸汽会在盘管内进行快速冲击式的流动。因为体积膨胀以及蒸汽的流动,能够诱导环形管自由端产生振动,换热管自由端在振动的过程中将该振动传递至周围换热流体,流体也会相互之间产生扰动,从而使得周围的换热流体形成扰流,破坏边界层,从而实现强化传热的目的。流体在左右侧管冷凝放热后又通过回流管回流到中心管。相反,流体也可以在左右侧管换热,

然后进入中心管冷凝后通过回流管返回到左右侧管进行循环。

51.本发明通过对现有技术进行改进,将冷凝(蒸发)集管和管组分别设置为左右分布的两个,使得左右两侧分布的管组都能进行振动换热除垢,从而扩大换热振动的区域,越能够使的振动更加均匀,换热效果更加均匀,增加换热面积,强化换热和除垢效果。

52.没有特殊说明,本技术中的流量是指单位时间的流量。单位为m3/s。

53.作为优选,如图7、8所示,第一换热管91、第二换热管92、第三换热管93的入口设置第一阀门24、第二阀门25和第三阀门26,第一阀门24、第二阀门25和第三阀门26和控制器数据连接,通过控制器控制第一阀门24、第二阀门25和第三阀门26的开闭和开度大小,用于控制进入第一换热管91、第二换热管92和第三换热管93的换热流体的流量。

54.作为优选,右管组的位置是左管组沿着中心管的轴线旋转180度后的位置。图2

‑

2。此时换热部件优选是竖直方向设置。作为优选,换热部件沿着竖直方向延伸。换热器竖直方向布置。作为优选,所述壳程流体是气体。所述气体优选是空气,或者二氧化碳气体。

55.研究以及实践中发现,持续性的功率稳定性的热源的换热会导致内部换热部件的流体形成稳定性,即流体不在流动或者流动性很少,或者流量稳定,导致环形管7振动性能大大减弱,从而影响左管组11和右管组12的除垢以及换热的效率。因此需要对上述换热器进行如下改进。

56.在本发明人的在先申请中,提出了一种周期性的换热方式,通过周期性的换热方式来不断的促进环形管的振动,从而提高换热效率和除垢效果。但是,通过固定性周期性变化来调整管束的振动,会出现滞后性以及周期会出现过长或者过短的情况。因此本发明对前面的申请进行了改进,对振动进行智能型控制,从而使得内部的流体能够实现的频繁性的振动,从而实现很好的除垢以及换热效果。

57.本发明针对在先研究的技术中的不足,提供一种新式的智能控制振动的换热器。该换热器能够提高了换热效率,从而实现很好的除垢以及换热效果。

58.一、基于压力自主调节振动

59.作为优选,左侧管21、中心管8、右侧管22内分别设置第一压力传感器、第二压力传感器和第三压力传感器,用于检测左侧管、中心和管右侧管内的压力,第一压力传感器、第二压力传感器和第三压力传感器与控制器进行数据连接,所述第一压力传感器、第二压力传感器和第三压力传感器压力数据实时存储在数据库中,采用一维深度卷积神经网络提取数据特征,并进行模式识别,从而控制第一阀门24、第二阀门25和第三阀门26的开闭,从而控制第一、第三流体、第二流体是否进行换热。

60.所述基于压力自主调节振动模式识别包括如下步骤:

61.1、数据准备:对数据库中的压力数据进行重新审查和校验,对缺失数据、无效数据、不一致数据进行纠正,保证数据的正确性以及逻辑上的一致性。

62.2、生成数据集:将准备好的数据分成训练集/训练集标签、检测集/检测集标签。

63.3、网络训练:将训练集数据输入卷积神经网络,不断经过卷积、池化,得到特征向量,送入全连接网络。通过计算网络的输出与训练集标签,得到网络误差,利用误差反向传播算法,不断修正网络权值、偏置、卷积系数、池化系数,使误差满足设定的精度要求,网络训练完成。

64.4、网络检测:将检测集数据输入到已经训练好的网络中,输出检测结果标签。

65.5、换热器运行:根据检测结果标签控制第一阀门24、第二阀门25和第三阀门26的开闭以进行除垢。

66.本发明提供了一种新的智能控制换热装置振动除垢的系统,基于机器学习与模式识别的理论方法,根据换热器不同的运行工况,利用集中换热器实时监控系统中具有时间相关性的压力数据,设计出相应的换热器工作状态(第一阀门24、第二阀门25和第三阀门26的开闭状态),用大量的压力数据训练深度卷积神经网络,从而进行换热器换热除垢的控制。

67.作为优选,数据准备步骤具体包含如下处理:

68.1)缺失数据的处理:由于网络传输的故障,数据库中会出现缺失值。对缺失的数据值,采用估算的方法,用样本均值代替缺失值;

69.2)无效数据的处理:由于传感器的故障,导致数据库中的压力数据出现无效值,比如负值或者超出了理论上的最大值,此时对于这些值,将其从数据库中删除;

70.3)不一致数据的处理:借助数据库管理系统的完整性约束机制,检查不一致数据,然后参考数据库中相应的数据值进行纠正。作为一个优选,在换热器中,第一阀门24、第二阀门 25和第三阀门26打开的加热管压力一定大于非加热管的压力,如果数据库中加热管压力小于非加热管的压力,此时可以借助数据库管理系统的完整性约束中的检查约束机制,给出用户错误提示,用户根据错误提示,用预估数据或者相应的临界压力数据值代替这种不一致数据的压力数据值。

71.作为优选,生成数据集步骤包括如下步骤:

72.1)生成训练集数据及标签:根据集热装置不同的运行工况,从数据库中读取对应工况的压力数据值,生成各种工况状态下的训练集数据以及工况标签。作为优选,在具体应用中,我们将运行工况分为标签为1,第一阀门、第三阀门关闭,第二阀门打开状态,标签为2,第一阀门、第三阀门打开,第二阀门关闭状态。程序根据不同的工况,自动生成工况标签;

73.作为优选,所述数据包括不同工况下内部的换热部件内的流体的蒸发基本达到了饱和或者稳定的数据。工况包括阀门开度、换热流体温度等至少之一。

74.2)生成检测集数据及标签:根据换热器不同的运行工况,从数据库中读取对应工况的压力数据值,生成各种工况状态下的检测集数据以及工况标签。其中工况标签同训练集工况标签一样,由程序根据运行工况自动生成。

75.作为优选,可以判断是否左管箱、右管箱(第一阀门第三阀门打开)或者中间管箱(第二阀门打开)内部的流体的蒸发达到了饱和或者稳定(达到或者超过一定压力)。例如左管箱、右管箱未达到了饱和或者稳定,标签为11,达到了饱和或者稳定,标签为12,中间管箱未达到了饱和或者稳定,标签为21,达到了饱和或者稳定,标签为22。

76.网络训练具体步骤如下:

77.1)读入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练批的大小,1

×

n表示一维的训练数据;

[0078]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0079]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,

给定池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0080]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量x,此时卷积神经网络的特征提取过程完成;

[0081]

5)初始化全连接网络的权值矩阵w和偏置b,将提取到的特征向量x送入全连接网络,与权值矩阵w、偏置b进行运算,得到网络输出y=∑(w

×

x b);

[0082]

6)将网络得到的输出y与训练集标签l相减,得到网络误差e=y

‑

l,对网络误差进行求导,利用该导数反向传播,依次修正全连接网络的权值w、偏置b、各层池化系数、各层卷积系数;

[0083]

7)重复上述过程,直到网络误差e满足精度要求,网络训练过程完成,生成卷积神经网络模型。

[0084]

当第一阀门、第三阀门打开,第二阀门关闭时,数据采用的是第一、第三压力传感器测量的数据。优选采用第一第三压力的平均值。当第一阀门、第三阀门关闭,第二阀门打开时,数据采用的是第二压力传感器测量的数据。

[0085]

网络检测步骤具体步骤如下:

[0086]

1)加载已经训练好的卷积神经网络模型,此时卷积神经网络的卷积核系数、池化系数、网络权值w,偏置b都已经训练完毕;

[0087]

2)将检测数据集输入已经训练好的卷积神经网络中,输出检测结果。例如根据输出的标签,就可以判断运行类型。比如1代表第一阀门、第三阀门打开,第二阀门关闭,2代表第一阀门、第三阀门关闭,第二阀门打开等等。

[0088]

本发明提出了一种控制换热器换热的新方法,充分利用换热器在线监测数据,检测速度快,成本低。

[0089]

本发明将数据处理技术、机器学习与模式识别理论有机融合,可以提高换热器运行的准确性。

[0090]

具体卷积神经网络的工作过程如下:

[0091]

1)输入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练batch的大小,1

×

n表示一维的训练数据;

[0092]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0093]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,设池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0094]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量;

[0095]

通过压力感知元件检测的压力的模式识别,本发明能够基于机器记忆与模式识别的理论方法,根据换热器不同的运行工况,利用换热器实时监控系统中压力数据,设计出相应的运行模式,用大量的压力数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。

[0096]

本发明能够基于机器记忆与模式识别的理论方法,通过压力感知元件检测的压力,能够在满足一定的压力情况下,左侧管、右侧管或者中心管内部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体相对稳定,此时的管束振动性变差,因此需要进行调整,改变换热部件,使流体朝向不同方向流动。因此通过检测左侧管、右侧管、中心管内的压力变化启动新的流体进行交替式换热,增加换热效果以及除垢效果。

[0097]

本发明能够基于机器记忆与模式识别的理论方法,使得检测和判断的结果更加准确。

[0098]

二、基于温度自主调节振动

[0099]

作为优选,左侧管21、中心管8、右侧管22内分别设置第一温度传感器、第二温度传感器和第三温度传感器,用于检测左侧管、中心和管右侧管内的温度,第一温度传感器、第二温度传感器和第三温度传感器与控制器进行数据连接,所述第一温度传感器、第二温度传感器和第三温度传感器温度数据实时存储在数据库中,采用一维深度卷积神经网络提取数据特征,并进行模式识别,从而控制第一阀门24、第二阀门25和第三阀门26的开闭,从而控制第一、第三流体、第二流体是否进行换热。

[0100]

所述基于温度自主调节振动模式识别包括如下步骤:

[0101]

1、数据准备:对数据库中的温度数据进行重新审查和校验,对缺失数据、无效数据、不一致数据进行纠正,保证数据的正确性以及逻辑上的一致性。

[0102]

2、生成数据集:将准备好的数据分成训练集/训练集标签、检测集/检测集标签。

[0103]

3、网络训练:将训练集数据输入卷积神经网络,不断经过卷积、池化,得到特征向量,送入全连接网络。通过计算网络的输出与训练集标签,得到网络误差,利用误差反向传播算法,不断修正网络权值、偏置、卷积系数、池化系数,使误差满足设定的精度要求,网络训练完成。

[0104]

4、网络检测:将检测集数据输入到已经训练好的网络中,输出检测结果标签。

[0105]

5、换热器运行:根据检测结果标签控制第一阀门24、第二阀门25和第三阀门26的开闭以进行除垢。

[0106]

本发明提供了一种新的智能控制换热装置振动除垢的系统,基于机器学习与模式识别的理论方法,根据换热器不同的运行工况,利用集中换热器实时监控系统中具有时间相关性的温度数据,设计出相应的换热器工作状态(第一阀门24、第二阀门25和第三阀门26的开闭状态),用大量的温度数据训练深度卷积神经网络,从而进行换热器换热除垢的控制。

[0107]

作为优选,数据准备步骤具体包含如下处理:

[0108]

1)缺失数据的处理:由于网络传输的故障,数据库中会出现缺失值。对缺失的数据值,采用估算的方法,用样本均值代替缺失值;

[0109]

2)无效数据的处理:由于传感器的故障,导致数据库中的温度数据出现无效值,比如负值或者超出了理论上的最大值,此时对于这些值,将其从数据库中删除;

[0110]

3)不一致数据的处理:借助数据库管理系统的完整性约束机制,检查不一致数据,然后参考数据库中相应的数据值进行纠正。作为一个优选,在换热器中,第一阀门24、第二阀门 25和第三阀门26打开的加热管温度一定大于非加热管的温度,如果数据库中加热管

温度小于非加热管的温度,此时可以借助数据库管理系统的完整性约束中的检查约束机制,给出用户错误提示,用户根据错误提示,用预估数据或者相应的临界温度数据值代替这种不一致数据的温度数据值。

[0111]

作为优选,生成数据集步骤包括如下步骤:

[0112]

1)生成训练集数据及标签:根据集热装置不同的运行工况,从数据库中读取对应工况的温度数据值,生成各种工况状态下的训练集数据以及工况标签。作为优选,在具体应用中,我们将运行工况分为标签为1,第一阀门、第三阀门关闭,第二阀门打开状态,标签为2,第一阀门、第三阀门打开,第二阀门关闭状态。程序根据不同的工况,自动生成工况标签;

[0113]

作为优选,所述数据包括不同工况下内部的换热部件内的流体的蒸发基本达到了饱和或者稳定的数据。工况包括阀门开度、换热流体温度等至少之一。

[0114]

2)生成检测集数据及标签:根据换热器不同的运行工况,从数据库中读取对应工况的温度数据值,生成各种工况状态下的检测集数据以及工况标签。其中工况标签同训练集工况标签一样,由程序根据运行工况自动生成。

[0115]

作为优选,可以判断是否左管箱、右管箱(第一阀门第三阀门打开)或者中间管箱(第二阀门打开)内部的流体的蒸发达到了饱和或者稳定(达到或者超过一定温度)。例如左管箱、右管箱未达到了饱和或者稳定,标签为11,达到了饱和或者稳定,标签为12,中间管箱未达到了饱和或者稳定,标签为21,达到了饱和或者稳定,标签为22。

[0116]

网络训练具体步骤如下:

[0117]

1)读入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练批的大小,1

×

n表示一维的训练数据;

[0118]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0119]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,给定池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0120]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量x,此时卷积神经网络的特征提取过程完成;

[0121]

5)初始化全连接网络的权值矩阵w和偏置b,将提取到的特征向量x送入全连接网络,与权值矩阵w、偏置b进行运算,得到网络输出y=∑(w

×

x b);

[0122]

6)将网络得到的输出y与训练集标签l相减,得到网络误差e=y

‑

l,对网络误差进行求导,利用该导数反向传播,依次修正全连接网络的权值w、偏置b、各层池化系数、各层卷积系数;

[0123]

7)重复上述过程,直到网络误差e满足精度要求,网络训练过程完成,生成卷积神经网络模型。

[0124]

当第一阀门、第三阀门打开,第二阀门关闭时,数据采用的是第一、第三温度传感器测量的数据。优选采用第一第三温度的平均值。当第一阀门、第三阀门关闭,第二阀门打开时,数据采用的是第二温度传感器测量的数据。

[0125]

网络检测步骤具体步骤如下:

[0126]

1)加载已经训练好的卷积神经网络模型,此时卷积神经网络的卷积核系数、池化系数、网络权值w,偏置b都已经训练完毕;

[0127]

2)将检测数据集输入已经训练好的卷积神经网络中,输出检测结果。例如根据输出的标签,就可以判断运行类型。比如1代表第一阀门、第三阀门打开,第二阀门关闭,2代表第一阀门、第三阀门关闭,第二阀门打开等等。

[0128]

本发明提出了一种控制换热器换热的新方法,充分利用换热器在线监测数据,检测速度快,成本低。

[0129]

本发明将数据处理技术、机器学习与模式识别理论有机融合,可以提高换热器运行的准确性。

[0130]

具体卷积神经网络的工作过程如下:

[0131]

1)输入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练batch的大小,1

×

n表示一维的训练数据;

[0132]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0133]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,设池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0134]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量;

[0135]

通过温度感知元件检测的温度的模式识别,本发明能够基于机器记忆与模式识别的理论方法,根据换热器不同的运行工况,利用换热器实时监控系统中温度数据,设计出相应的运行模式,用大量的温度数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。

[0136]

本发明能够基于机器记忆与模式识别的理论方法,通过温度感知元件检测的温度,能够在满足一定的温度情况下,左侧管、右侧管或者中心管内部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体相对稳定,此时的管束振动性变差,因此需要进行调整,改变换热部件,使流体朝向不同方向流动。因此通过检测左侧管、右侧管、中心管内的温度变化启动新的流体进行交替式换热,增加换热效果以及除垢效果。

[0137]

本发明能够基于机器记忆与模式识别的理论方法,使得检测和判断的结果更加准确。

[0138]

三、基于液位自主调节振动

[0139]

作为优选,左侧管21、中心管8、右侧管22内分别设置第一液位传感器、第二液位传感器和第三液位传感器,用于检测左侧管、中心和管右侧管内的液位,第一液位传感器、第二液位传感器和第三液位传感器与控制器进行数据连接,所述第一液位传感器、第二液位传感器和第三液位传感器液位数据实时存储在数据库中,采用一维深度卷积神经网络提取数据特征,并进行模式识别,从而控制第一阀门24、第二阀门25和第三阀门26的开闭,从而控制第一、第三流体、第二流体是否进行换热。

[0140]

所述基于液位自主调节振动模式识别包括如下步骤:

[0141]

1、数据准备:对数据库中的液位数据进行重新审查和校验,对缺失数据、无效数据、不一致数据进行纠正,保证数据的正确性以及逻辑上的一致性。

[0142]

2、生成数据集:将准备好的数据分成训练集/训练集标签、检测集/检测集标签。

[0143]

3、网络训练:将训练集数据输入卷积神经网络,不断经过卷积、池化,得到特征向量,送入全连接网络。通过计算网络的输出与训练集标签,得到网络误差,利用误差反向传播算法,不断修正网络权值、偏置、卷积系数、池化系数,使误差满足设定的精度要求,网络训练完成。

[0144]

4、网络检测:将检测集数据输入到已经训练好的网络中,输出检测结果标签。

[0145]

5、换热器运行:根据检测结果标签控制第一阀门24、第二阀门25和第三阀门26的开闭以进行除垢。

[0146]

本发明提供了一种新的智能控制换热装置振动除垢的系统,基于机器学习与模式识别的理论方法,根据换热器不同的运行工况,利用集中换热器实时监控系统中具有时间相关性的液位数据,设计出相应的换热器工作状态(第一阀门24、第二阀门25和第三阀门26的开闭状态),用大量的液位数据训练深度卷积神经网络,从而进行换热器换热除垢的控制。

[0147]

作为优选,数据准备步骤具体包含如下处理:

[0148]

1)缺失数据的处理:由于网络传输的故障,数据库中会出现缺失值。对缺失的数据值,采用估算的方法,用样本均值代替缺失值;

[0149]

2)无效数据的处理:由于传感器的故障,导致数据库中的液位数据出现无效值,比如负值或者超出了理论上的最大值,此时对于这些值,将其从数据库中删除;

[0150]

3)不一致数据的处理:借助数据库管理系统的完整性约束机制,检查不一致数据,然后参考数据库中相应的数据值进行纠正。作为一个优选,在换热器中,第一阀门24、第二阀门 25和第三阀门26打开的加热管液位一定小于非加热管的液位,如果数据库中加热管液位大于非加热管的液位,此时可以借助数据库管理系统的完整性约束中的检查约束机制,给出用户错误提示,用户根据错误提示,用预估数据或者相应的临界液位数据值代替这种不一致数据的液位数据值。

[0151]

作为优选,生成数据集步骤包括如下步骤:

[0152]

1)生成训练集数据及标签:根据集热装置不同的运行工况,从数据库中读取对应工况的液位数据值,生成各种工况状态下的训练集数据以及工况标签。作为优选,在具体应用中,我们将运行工况分为标签为1,第一阀门、第三阀门关闭,第二阀门打开状态,标签为2,第一阀门、第三阀门打开,第二阀门关闭状态。程序根据不同的工况,自动生成工况标签;

[0153]

作为优选,所述数据包括不同工况下内部的换热部件内的流体的蒸发基本达到了饱和或者稳定的数据。工况包括阀门开度、换热流体温度等至少之一。

[0154]

2)生成检测集数据及标签:根据换热器不同的运行工况,从数据库中读取对应工况的液位数据值,生成各种工况状态下的检测集数据以及工况标签。其中工况标签同训练集工况标签一样,由程序根据运行工况自动生成。

[0155]

作为优选,可以判断是否左管箱、右管箱(第一阀门第三阀门打开)或者中间管箱(第二阀门打开)内部的流体的蒸发达到了饱和或者稳定(达到或者低于一定液位)。例如左

管箱、右管箱未达到了饱和或者稳定,标签为11,达到了饱和或者稳定,标签为12,中间管箱未达到了饱和或者稳定,标签为21,达到了饱和或者稳定,标签为22。

[0156]

网络训练具体步骤如下:

[0157]

1)读入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练批的大小,1

×

n表示一维的训练数据;

[0158]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0159]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,给定池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0160]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量x,此时卷积神经网络的特征提取过程完成;

[0161]

5)初始化全连接网络的权值矩阵w和偏置b,将提取到的特征向量x送入全连接网络,与权值矩阵w、偏置b进行运算,得到网络输出y=∑(w

×

x b);

[0162]

6)将网络得到的输出y与训练集标签l相减,得到网络误差e=y

‑

l,对网络误差进行求导,利用该导数反向传播,依次修正全连接网络的权值w、偏置b、各层池化系数、各层卷积系数;

[0163]

7)重复上述过程,直到网络误差e满足精度要求,网络训练过程完成,生成卷积神经网络模型。

[0164]

当第一阀门、第三阀门打开,第二阀门关闭时,数据采用的是第一、第三液位传感器测量的数据。优选采用第一第三液位的平均值。当第一阀门、第三阀门关闭,第二阀门打开时,数据采用的是第二液位传感器测量的数据。

[0165]

网络检测步骤具体步骤如下:

[0166]

1)加载已经训练好的卷积神经网络模型,此时卷积神经网络的卷积核系数、池化系数、网络权值w,偏置b都已经训练完毕;

[0167]

2)将检测数据集输入已经训练好的卷积神经网络中,输出检测结果。例如根据输出的标签,就可以判断运行类型。比如1代表第一阀门、第三阀门打开,第二阀门关闭,2代表第一阀门、第三阀门关闭,第二阀门打开等等。

[0168]

本发明提出了一种控制换热器换热的新方法,充分利用换热器在线监测数据,检测速度快,成本低。

[0169]

本发明将数据处理技术、机器学习与模式识别理论有机融合,可以提高换热器运行的准确性。

[0170]

具体卷积神经网络的工作过程如下:

[0171]

1)输入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练batch的大小,1

×

n表示一维的训练数据;

[0172]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0173]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,设池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0174]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量;

[0175]

通过液位感知元件检测的液位的模式识别,本发明能够基于机器记忆与模式识别的理论方法,根据换热器不同的运行工况,利用加热器实时监控系统中液位数据,设计出相应的运行模式,用大量的液位数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。

[0176]

本发明能够基于机器记忆与模式识别的理论方法,通过液位感知元件检测的液位,能够在满足一定的液位情况下,左侧管、右侧管或者中心管内部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体相对稳定,此时的管束振动性变差,因此需要进行调整,改变换热部件,使流体朝向不同方向流动。因此通过检测左侧管、右侧管、中心管内的液位变化启动新的流体进行交替式换热,增加换热效果以及除垢效果。

[0177]

本发明能够基于机器记忆与模式识别的理论方法,使得检测和判断的结果更加准确。

[0178]

四、基于速度自主调节振动

[0179]

作为优选,管束自由端内部设置速度感知元件,用于检测管束自由端内的流体的流速,所述速度感知元件与控制器进行数据连接,所述速度传感器速度数据实时存储在数据库中,采用一维深度卷积神经网络提取数据特征,并进行模式识别,从而控制第一阀门24、第二阀门25和第三阀门26的开闭,从而控制第一、第三流体、第二流体是否进行换热。

[0180]

所述基于速度自主调节振动模式识别包括如下步骤:

[0181]

1、数据准备:对数据库中的速度数据进行重新审查和校验,对缺失数据、无效数据、不一致数据进行纠正,保证数据的正确性以及逻辑上的一致性。

[0182]

2、生成数据集:将准备好的数据分成训练集/训练集标签、检测集/检测集标签。

[0183]

3、网络训练:将训练集数据输入卷积神经网络,不断经过卷积、池化,得到特征向量,送入全连接网络。通过计算网络的输出与训练集标签,得到网络误差,利用误差反向传播算法,不断修正网络权值、偏置、卷积系数、池化系数,使误差满足设定的精度要求,网络训练完成。

[0184]

4、网络检测:将检测集数据输入到已经训练好的网络中,输出检测结果标签。

[0185]

5、换热器运行:根据检测结果标签控制第一阀门24、第二阀门25和第三阀门26的开闭以进行除垢。

[0186]

本发明提供了一种新的智能控制换热装置振动除垢的系统,基于机器学习与模式识别的理论方法,根据换热器不同的运行工况,利用集中换热器实时监控系统中具有时间相关性的速度数据,设计出相应的换热器工作状态(第一阀门24、第二阀门25和第三阀门26的开闭状态),用大量的速度数据训练深度卷积神经网络,从而进行换热器换热除垢的控制。

[0187]

作为优选,数据准备步骤具体包含如下处理:

[0188]

1)缺失数据的处理:由于网络传输的故障,数据库中会出现缺失值。对缺失的数据值,采用估算的方法,用样本均值代替缺失值;

[0189]

2)无效数据的处理:由于传感器的故障,导致数据库中的速度数据出现无效值,比如负值或者超出了理论上的最大值,此时对于这些值,将其从数据库中删除;

[0190]

3)不一致数据的处理:借助数据库管理系统的完整性约束机制,检查不一致数据,然后参考数据库中相应的数据值进行纠正。作为一个优选,在换热器中,第一阀门24、第二阀门 25和第三阀门26打开的加热管速度一定大于非加热管的速度,如果数据库中加热管速度小于非加热管的速度,此时可以借助数据库管理系统的完整性约束中的检查约束机制,给出用户错误提示,用户根据错误提示,用预估数据或者相应的临界速度数据值代替这种不一致数据的速度数据值。

[0191]

作为优选,生成数据集步骤包括如下步骤:

[0192]

1)生成训练集数据及标签:根据集热装置不同的运行工况,从数据库中读取对应工况的速度数据值,生成各种工况状态下的训练集数据以及工况标签。作为优选,在具体应用中,我们将运行工况分为标签为1,第一阀门、第三阀门关闭,第二阀门打开状态,标签为2,第一阀门、第三阀门打开,第二阀门关闭状态。程序根据不同的工况,自动生成工况标签;

[0193]

作为优选,所述数据包括不同工况下内部的换热部件内的流体的蒸发基本达到了饱和或者稳定的数据。工况包括阀门开度、换热流体温度等至少之一。

[0194]

2)生成检测集数据及标签:根据换热器不同的运行工况,从数据库中读取对应工况的速度数据值,生成各种工况状态下的检测集数据以及工况标签。其中工况标签同训练集工况标签一样,由程序根据运行工况自动生成。

[0195]

作为优选,可以判断是否左管箱、右管箱(第一阀门第三阀门打开)或者中间管箱(第二阀门打开)内部的流体的蒸发达到了饱和或者稳定(达到或者超过一定速度)。例如左管箱、右管箱未达到了饱和或者稳定,标签为11,达到了饱和或者稳定,标签为12,中间管箱未达到了饱和或者稳定,标签为21,达到了饱和或者稳定,标签为22。

[0196]

网络训练具体步骤如下:

[0197]

1)读入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练批的大小,1

×

n表示一维的训练数据;

[0198]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0199]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,给定池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0200]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量x,此时卷积神经网络的特征提取过程完成;

[0201]

5)初始化全连接网络的权值矩阵w和偏置b,将提取到的特征向量x送入全连接网络,与权值矩阵w、偏置b进行运算,得到网络输出y=∑(w

×

x b);

[0202]

6)将网络得到的输出y与训练集标签l相减,得到网络误差e=y

‑

l,对网络误差进行求导,利用该导数反向传播,依次修正全连接网络的权值w、偏置b、各层池化系数、各层卷

积系数;

[0203]

7)重复上述过程,直到网络误差e满足精度要求,网络训练过程完成,生成卷积神经网络模型。

[0204]

当第一阀门、第三阀门打开,第二阀门关闭时,数据采用的一个方向的数据。当第一阀门、第三阀门关闭,第二阀门打开时,数据采用的是相反方向的数据。

[0205]

网络检测步骤具体步骤如下:

[0206]

1)加载已经训练好的卷积神经网络模型,此时卷积神经网络的卷积核系数、池化系数、网络权值w,偏置b都已经训练完毕;

[0207]

2)将检测数据集输入已经训练好的卷积神经网络中,输出检测结果。例如根据输出的标签,就可以判断运行类型。比如1代表第一阀门、第三阀门打开,第二阀门关闭,2代表第一阀门、第三阀门关闭,第二阀门打开等等。

[0208]

本发明提出了一种控制换热器换热的新方法,充分利用换热器在线监测数据,检测速度快,成本低。

[0209]

本发明将数据处理技术、机器学习与模式识别理论有机融合,可以提高换热器运行的准确性。

[0210]

具体卷积神经网络的工作过程如下:

[0211]

1)输入一组训练集数据d,其大小为[m

×1×

n],其中m表示训练batch的大小,1

×

n表示一维的训练数据;

[0212]

2)对读入的训练数据进行第一次卷积操作,得到特征图t。初始化卷积核g的系数,设g的大小为[p

×1×

q],其中p表示卷积核的数量,[1

×

q]表示卷积核的尺寸,得到的卷积结果为t=∑(d*g),特征图的大小为[m

×1×

n

×

q];

[0213]

3)对卷积操作得到的特征图t进行最大池化操作,得到特征图z。初始化池化系数,设池化步长为p,池化窗口大小为k,最后得到的特征图z的大小为[m

×1×

(n/p)

×

q],池化过程降低了数据的维度;

[0214]

4)重复以上2)

‑

3)步骤,反复进行卷积与池化操作,得到特征向量;

[0215]

通过速度感知元件检测的速度的模式识别,本发明能够基于机器记忆与模式识别的理论方法,根据换热器不同的运行工况,利用加热器实时监控系统中速度数据,设计出相应的运行模式,用大量的速度数据训练深度卷积神经网络,从而进行换热部件除垢,提高热利用效果和除垢效果。该管壳式换热器能够实现换热管周期性的频繁性的振动,提高了加热效率,从而实现很好的除垢以及加热效果。

[0216]

本发明能够基于机器记忆与模式识别的理论方法,通过速度感知元件检测的速度,能够在满足一定的速度情况下,左侧管、右侧管或者中心管内部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体相对稳定,此时的管束振动性变差,因此需要进行调整,改变换热部件,使流体朝向不同方向流动。因此通过检测左侧管、右侧管、中心管内的速度变化启动新的流体进行交替式换热,增加换热效果以及除垢效果。

[0217]

本发明能够基于机器记忆与模式识别的理论方法,使得检测和判断的结果更加准确。

[0218]

作为优选,速度感知元件设置在自由端。通过设置在自由端,能够感知自由端的速

度变化,从而实现更好的控制和调节。

[0219]

作为优选,第一流体、第二流体、第三流体的平均温度相同,第一流体单位时间的平均单位时间的流量等于第三流体单位时间的平均单位时间的流量,第一流体单位时间的平均单位时间的流量是0.5倍的第二流体单位时间的平均单位时间的流量。所述平均温度是流体入口温度和流体出口温度的平均值。

[0220]

作为优选,第一流体、第二流体、第三流体是同一种流体。

[0221]

作为优选如图4所示,第一流体、第二流体、第三流体具有共同的进口集管27和出口集管28。流体先进入进口集管,然后通过进口集管进入第一换热管和第二换热管进行换热,然后通过出口集管流出。

[0222]

作为优选如图5所示,第一流体、第二流体、第三流体分别具有各自的进口集管29

‑

30 和出口集管31

‑

32。流体先进入各自的进口集管,然后通过进口集管进入第一换热管、第二换热管和第三换热管进行换热,然后通过各自的出口集管流出。

[0223]

作为优选,右管箱和左管箱底部设置联通中心管的回流管,保证第一、二管箱内冷凝的流体能够快速流动。

[0224]

作为优选,所述右侧管的管径等于左侧管的管径。通过右侧管和左侧管的管径相等,能够保证流体进行相变在第一箱体内和左管箱保持同样的传输速度。

[0225]

通过三种流体交替式的换热,能够实现弹性盘管频繁性的振动,从而实现很好的除垢以及换热效果,保证时间上换热功率基本相同。

[0226]

作为优选,所述左管组的环形管是以左侧管的轴线为圆心分布,所述右管组的环形管是以右侧管的轴线为圆心分布。通过将左右侧管设置为圆心,可以更好的保证环形管的分布,使得振动和换热均匀。

[0227]

作为优选,所述管组为多个。

[0228]

作为优选,所述中心管8、左侧管21、右侧管22沿着长度方向上设置。

[0229]

作为优选,左管组21和右管组22在长度方向上错列分布,如图3所示。通过错列分布,能够使得在不同长度上进行振动换热和除垢,使得振动更加均匀,强化换热和除垢效果。

[0230]

作为优选,沿着中心管8的长度方向,所述管组2(例如同一侧(左侧或者右侧))设置为多个,沿着壳程内流体流动方向,管组2(例如同一侧(左侧或者右侧))的管径不断变大。

[0231]

作为优选,沿着壳程内流体流动方向,管组(例如同一侧(左侧或者右侧))的环形管管径不断变大的幅度不断的增加。

[0232]

通过换热管的管径幅度增加,可以保证壳程流体出口位置充分进行换热,形成类似逆流的换热效果,而且进一步强化传热效果,使得整体振动效果均匀,换热效果增加,进一步提高换热效果以及除垢效果。通过实验发现,采取此种结构设计可以取得更好的换热效果以及除垢效果。

[0233]

作为优选,沿着中心管8的长度方向,所述同一侧(左侧或者右侧)管组设置为多个,沿着壳程内流体流动方向,同一侧(左侧或者右侧)相邻管组的间距不断变小。

[0234]

作为优选,沿着壳程内流体流动方向,同一侧(左侧或者右侧)管组之间的间距不断变小的幅度不断的增加。

[0235]

通过换热管的间距幅度增加,可以保证壳程流体出口位置充分进行换热,形成类似逆流的换热效果,而且进一步强化传热效果,使得整体振动效果均匀,换热效果增加,进一步提高换热效果以及除垢效果。通过实验发现,采取此种结构设计可以取得更好的换热效果以及除垢效果。

[0236]

在试验中发现,左侧管21、右侧管22、中心管8的管径、距离以及环形管的管径可以对换热效率以及均匀性产生影响。如果集管之间距离过大,则换热效率太差,环形管之间的距离太小,则环形管分布太密,也会影响换热效率,集管以及换热管的管径大小影响容纳的液体或者蒸汽的体积,则对于自由端的振动会产生影响,从而影响换热。因此左侧管21、右侧管22、中心管8的管径、距离以及环形管的管径具有一定的关系。

[0237]

本发明是通过多个不同尺寸的热管的数值模拟以及试验数据总结出的最佳的尺寸关系。从换热效果中的换热量最大出发,计算了近200种形式。所述的尺寸关系如下:

[0238]

中心管8的中心与左侧管21的中心之间的距离等于中心管8的中心与右侧管21的中心之间的距离,为l,左侧管21的中心与右侧管21的中心之间的距离为m,左侧管21的管径、中心管8的管径、右侧管22的半径为r,环形管中最内侧环形管的轴线的半径为r1,最外侧环形管的轴线的半径为r2,则满足如下要求:

[0239]

r1/r2=a*ln(r/m) b;其中a,b是参数,ln是对数函数,其中0.5785<a<0.5805, 1.6615<b<1.6625;作为优选,a=0.579,b=1.6621。

[0240]

作为优选,35<r<61mm;114<l<190mm;69<r1<121mm,119<r2<201mm。m=2l。

[0241]

作为优选,管组的环形管的数量为3

‑

5根,优选为3或4根。

[0242]

作为优选,0.55<r1/r2<0.62;0.3<r/l<0.33。

[0243]

作为优选,0.583<r1/r2<0.615;0.315<r/l<0.332。

[0244]

作为优选,环形管的半径优选为10

‑

40mm;优选为15

‑

35mm,进一步优选为20

‑

30mm。

[0245]

作为优选,左侧管21、右侧管22、中心管8的圆心在一条直线上。

[0246]

作为优选,自由端3、4的端部之间以左侧管的中心轴线为圆心的弧度为95

‑

130角度,优选120角度。同理自由端5、6和自由端3、4的弧度相同。通过上述优选的夹角的设计,使得自由端的振动达到最佳,从而使得换热效率达到最优。

[0247]

作为优选,所述的换热部件可以作为浸没式换热组件,浸没在流体中换热流体,例如可以作为空气散热器换热组件,也可以作为热水器换热组件。

[0248]

作为优选,所述箱体是圆形截面,设置多个换热部件,其中一个设置在圆形截面圆心的中心换热部件(中心管在圆心)和其它的形成围绕圆形截面圆心分布的换热部件。

[0249]

作为优选,管组1的管束是弹性管束。

[0250]

通过将管组1的管束设置弹性管束,可以进一步提高换热系数。

[0251]

所述管组1为多个,多个管组1为并联结构。

[0252]

如图6所示的换热器具有圆形截面的壳体,所述的多个换热部件设置在圆形壳体内。作为一个优选,所述的换热部件在壳体内设置三个,所述的换热部件的中心管的中心位于圆形截面的内接正三角形的中点,中心管的中心的连线形成正三角形,上部为一个换热部件,下部为两个换热部件,所述换热部件的左侧管、右侧管以及中心管的中心形成的连线为平行结构。通过如此设置,能够使得可以使得换热器内流体充分达到震动和换热目的,提

高换热效果。

[0253]

通过数值模拟以及实验得知,所述的换热部件的尺寸以及圆形截面的直径对于换热效果具有很大的影响,换热部件尺寸过大会导致相邻的间距太小,中间形成的空间太大,中间换热效果不好,换热不均匀,同理,换热部件尺寸过小会导致相邻的间距太大,导致整体换热效果不好。因此本发明通过大量的数值模拟和实验研究得到了在最佳的尺寸关系。

[0254]

左侧管和右侧管的中心之间的距离为l1,内接正三角形的边长为l2,环形管中最内侧环形管的轴线的半径为r1,最外侧环形管的轴线的半径为r2,则满足如下要求:

[0255]

10*(l1/l2)=d*(10*r1/r2)

‑

e*(10*r1/r2)2‑

f;其中d,e,f是参数,

[0256]

44.102<d<44.110,3.715<e<3.782,127.385<f<127.395;

[0257]

进一步优选,d=44.107,e=3.718,f=127.39;

[0258]

其中优选720<l2<1130mm。优选0.58<r1/r2<0.62。

[0259]

进一步优选0.30<l1/l2<0.4。

[0260]

作为优选,左侧管21、右侧管22、中心管8的圆心在一条直线上。

[0261]

通过上述的三个换热部件结构优化的布局,能够使得整体换热效果达到最佳的换热效果。

[0262]

作为优选,所述左侧管、右侧管的管径小于中间管的管径。优选中间管的管径是左侧管、右侧管的管径的1.4

‑

1.5倍。通过左侧管、右侧管和中间管的管径设置,能够保证流体进行相变在左侧管、右侧管和中间管保持相同或者接近的传输速度,从而保证传热的均匀性。

[0263]

作为优选,盘管在左侧管箱的连接位置低于中间管箱与盘管的连接位置。这样保证蒸汽能够快速的向上进入中管箱。同理,盘管在右侧管箱的连接位置低于中间管箱与盘管的连接位置

[0264]

虽然本发明已以较佳实施例披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。