1.本发明涉及烧结球团烟气处理技术领域,特别涉及一种降低烧结球团生产中烟气氧含量的系统及其方法。

背景技术:

2.现有烧结球团技术,燃气与过量的空气混合燃烧加热焙烧物料后,经脱硫脱硝系统处理烟气中的硫化物,氮氧化物等污染物后排放。烟气中氧气的实际排放浓度约为18.5%。根据gb13271

‑

2014标准计算方法,目前以烟气中氧气的基准浓度为18%计算污染物排放浓度。

3.但根据gb28662

‑

2012《钢铁烧结、球团工业大气污染物排放标准》(修改征求意见稿)要求,将4.9条修改为:烧结和球团焙烧烟气基准氧含量为16%。

4.然而,现有烧结球团的生产技术烟气实际含氧量为18.5%,如果按新标准折算到16%计算污染物排放浓度,现有设备无法实现。

技术实现要素:

5.有鉴于此,本发明提供了一种降低烧结球团生产中烟气氧含量的系统,采用烧结球团烟气处理设备和其它热工设备联合生产的形式,先分流出部分烟气作为低氧燃烧设备的助燃气体,以降低分流部分烟气的氧含量,再将低氧燃烧设备的烟气与原剩余部分烟气混合,从而有效降低了烧结球团烟气中的氧含量,以此可降低了污染物排放浓度,同时也有助于降低脱硫脱硝系统的运行成本。

6.为实现上述目的,本发明提供如下技术方案:

7.一种降低烧结球团生产中烟气氧含量的系统,包括烧结球团焙烧设备、除尘器和脱硫脱硝系统,所述除尘器的进气口用于连接所述烧结球团焙烧设备的出气口,所述除尘器(2)的出气口连接于所述脱硫脱硝系统的进气口,还包括低氧燃烧设备;

8.所述低氧燃烧设备的进气口用于连接所述烧结球团焙烧设备的出气口或者所述除尘器的出气口,所述低氧燃烧设备的出气口连接于所述脱硫脱硝系统的进气口或者所述脱硫脱硝系统脱硝部分的进气口。

9.优选地,所述烧结球团焙烧设备包括:带式球团焙烧机、球团链篦机回转窑、球团竖窑和烧结机中的一个。

10.优选地,所述低氧燃烧设备包括:石灰窑、轧钢加热炉、烘干机和发电锅炉中的一个。

11.优选地,所述低氧燃烧设备为石灰窑;

12.所述脱硫脱硝系统包括:脱硫子系统和脱硝子系统;所述脱硫子系统的进气口连接于所述除尘器的出气口,所述脱硫子系统出气口连接于所述脱硝子系统的进气口;

13.所述石灰窑的出气口连接于所述脱硝子系统的进气口。

14.优选地,还包括石灰窑除尘器;

15.所述石灰窑的进气口用于连接所述烧结球团焙烧设备的出气口;所述石灰窑除尘器的进气口连接于所述石灰窑的出气口,所述石灰窑除尘器的出气口连接于所述脱硝子系统的进气口。

16.优选地,还包括石灰窑排烟风机;

17.所述石灰窑排烟风机的进气口连接于所述石灰窑除尘器的出气口,所述石灰窑排烟风机的出气口连接于所述脱硝子系统的进气口。

18.优选地,还包括第一阀门、第二阀门、第三阀门和第四阀门;

19.所述第一阀门的一端用于连接所述烧结球团焙烧设备的出气口或者所述除尘器的出气口,所述第一阀门的另一端连接于所述低氧燃烧设备的进气口;所述第二阀门一端连接于所述低氧燃烧设备的出气口,所述第二阀门另一端连接于所述脱硫脱硝系统的进气口或者所述脱硫脱硝系统脱硝部分的进气口;

20.所述第三阀门一端用于连接低氧燃烧设备供气机构,所述第三阀门另一端连接于所述低氧燃烧设备的进气口;所述第四阀门一端连接于所述低氧燃烧设备的出气口,所述第四阀门另一端用于连接低氧燃烧设备烟气处理机构。

21.优选地,还包括助燃风机;

22.所述助燃风机的进气口用于连接所述烧结球团焙烧设备的出气口或所述除尘器的出气口,所述助燃风机的出气口连接于所述低氧燃烧设备的进气口。

23.一种降低烧结球团生产中烟气氧含量的方法,采用如上所述降低烧结球团生产中烟气氧含量的系统处理烟气,包括:

24.s1、将烧结球团焙烧设备的部分烟气或除尘后的部分烟气送入低氧燃烧设备助燃;

25.s2、将低氧燃烧设备排出烟气送至与烧结球团焙烧设备除尘后的剩余烟气或脱硫后的剩余烟气混合;

26.s3、将混合后的烟气脱硫脱硝或脱硝。

27.优选地,在所述s1中,将烧结球团焙烧设备的部分烟气或除尘后的部分烟气送入低氧燃烧设备助燃包括:

28.将烧结球团焙烧设备的部分烟气送入石灰窑助燃;

29.在所述s2中,将低氧燃烧设备排出烟气送至与烧结球团焙烧设备除尘后的剩余烟气或脱硫后的剩余烟气混合:

30.将石灰窑排出烟气送至与烧结球团焙烧设备脱硫后的剩余烟气混合。

31.从上述的技术方案可以看出,本发明提供的降低烧结球团生产中烟气氧含量的系统中,采用烧结球团烟气处理设备和其它热工设备联合生产的形式,先分流出部分烟气作为低氧燃烧设备的助燃气体,以降低分流部分烟气的氧含量,再将低氧燃烧设备的烟气与原剩余部分烟气混合,从而有效降低了烧结球团烟气中的氧含量,以此可降低了污染物排放浓度,同时也有助于降低脱硫脱硝系统的运行成本。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

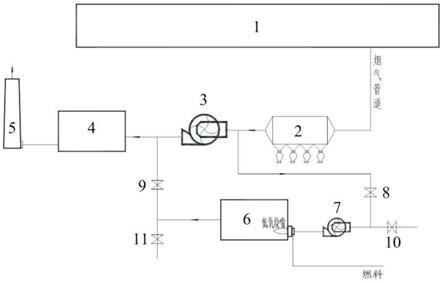

33.图1为本发明实施例提供的降低烧结球团生产中烟气氧含量的系统的示意图;

34.图2为本发明第一实施例提供的降低烧结球团生产中烟气氧含量的系统的示意图;

35.图3为本发明第二实施例提供的降低烧结球团生产中烟气氧含量的系统的示意图;

36.图4为本发明第三实施例提供的降低烧结球团生产中烟气氧含量的系统的示意图。

37.其中,1为烧结球团焙烧设备(带式球团焙烧机),2为除尘器,3为主抽风机,4为脱硫脱硝系统,5为烟囱,6为低氧燃烧设备,7为助燃风机,8为第一阀门,9为第二阀门,10为第三阀门,11为第四阀门,12为石灰窑,13为石灰窑除尘器,14为石灰窑排烟风机,15为轧钢加热炉,16为烘干机,17为脱硫子系统,18为脱硝子系统。

具体实施方式

38.本发明公开了一种降低烧结球团生产中烟气氧含量的系统,采用烧结球团烟气处理设备和其他热工设备联合生产的形式,从主抽除尘器前引出氧含量为18.5%的部分废气作为其它热工设备的助燃剂参与加热燃烧,其它热工设备采用低氧燃烧系统,把氧气降到6%以下,再送至烧结球团烟气管道中与原烟气混合,从而有效降低烧结球团烟气中的实际氧含量。

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明实施例提供的降低烧结球团生产中烟气氧含量的系统,如图1所示,包括烧结球团焙烧设备1、除尘器2和脱硫脱硝系统4,除尘器2的进气口用于连接烧结球团焙烧设备1(即为带式球团焙烧机,下同)的出气口,除尘器2的出气口连接于脱硫脱硝系统4的进气口;

41.本发明实施例提供的降低烧结球团生产中烟气氧含量的系统还包括低氧燃烧设备6;

42.低氧燃烧设备6的进气口用于连接烧结球团焙烧设备1的出气口或者除尘器2的出气口,低氧燃烧设备6的出气口连接于脱硫脱硝系统4的进气口或者脱硫脱硝系统4脱硝部分的进气口。

43.需要说明的是,如图1所示,本方案还包括主抽风机3,主抽风机3的进气口连接于除尘器2的出气口,主抽风机3的出气口连接于脱硫脱硝系统4的进气口,以便于为原剩余部分烟气提供输送力;此外,低氧燃烧设备6设有低氧烧嘴,从烧结球团焙烧设备1出气口或者除尘器2出气口分流出来的部分烟气(氧含量为18%)被送入低氧燃烧设备6中,作为低氧烧嘴的助燃气体,在低氧烧嘴中与燃料混合二次燃烧,使得燃烧后烟气的氧含量降到6%以下,然后再将低氧燃烧设备6的烟气与原剩余部分烟气在脱硫脱硝前或者脱硝前进行混合,

以降低烧结球团烟气中的氧含量。除此之外,烧结球团焙烧设备1除了包括上述的带式球团焙烧机,其还包括球团链篦机回转窑、球团竖窑和烧结机等热工设备中的一个;也就是说,本方案可用于降低上述四种热工设备烧结球团烟气中的氧含量;另外,为了便于更好地理解本方案,现对本方案的工作原理作如下的介绍:

44.如图1所示,烧结球团焙烧设备1(即为带式球团焙烧机)燃烧加热物料完成后,烟气进入烟气管道;此时烟气管道中烟气的氧含量约为18.5%,再经过除尘器2除尘后,一部分烟气被分流送入(在助燃风机的作用下)低氧燃烧设备6中,作为低氧烧嘴的助燃气体,然后在低氧烧嘴中与燃料混合二次燃烧,使得燃烧后烟气的氧含量降到6%以下;而原剩余部分烟气(氧含量仍为18.5%)经过主抽风机后,与低氧燃烧设备6烟气(氧含量降到6%以下)混合,进而使得两种烟气的平均氧含量降到16%以下,最后再将混合烟气送入脱硫脱硝系统进行脱硫脱硝处理。

45.从上述的技术方案可以看出,本发明实施例提供的降低烧结球团生产中烟气氧含量的系统中,采用烧结球团烟气处理设备和其它热工设备联合生产的形式,先分流出部分烟气作为低氧燃烧设备的助燃气体,以降低分流部分烟气的氧含量,再将低氧燃烧设备的烟气与原剩余部分烟气混合,从而有效降低了烧结球团烟气中的氧含量,以此可降低了污染物排放浓度,同时也有助于降低脱硫脱硝系统的运行成本。

46.具体地,为了减少设备的投入和减少生产成本,以及为了实现资源的整合利用。本方案可考虑将钢铁企业内常见的热工设备进行联合生产,也就是说,采用钢铁企业内常见的热工设备作为低氧燃烧设备6,不仅可减少企业的生产负担,还可实现了节能减排;相应地,低氧燃烧设备6包括:石灰窑12、轧钢加热炉15、烘干机16和发电锅炉中的一个。

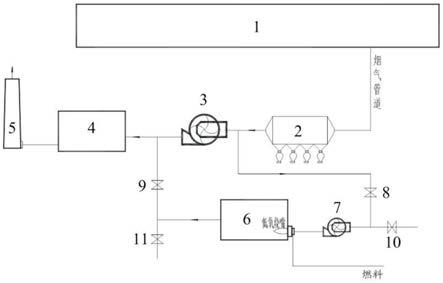

47.在本方案中,如图2所示,低氧燃烧设备6为石灰窑12;也就是说,分流出来的部分烟气作为石灰窑12的助燃气体,在石灰窑12的低氧烧嘴中与燃料混合进行二次燃烧,以此煅烧石灰;其中,石灰本身就是很好的脱硫剂,可在石灰煅烧过程中吸收烟气中的硫化物,使得石灰窑12的烟气达到脱硫的效果;基于此,为了避免石灰窑12烟气的重复脱硫;相应地,如图2所示,脱硫脱硝系统4包括:脱硫子系统17和脱硝子系统18;脱硫子系统17的进气口连接于除尘器2的出气口,脱硫子系统17的出气口连接于脱硝子系统18的进气口;

48.石灰窑12的出气口连接于脱硝子系统18的进气口。本方案如此设计,即为使得石灰窑12烟气避开脱硫工序。这样一来,脱硫子系统17主要用于原剩余部分烟气的脱硫处理,当然,脱硫子系统17脱硫剂(生石灰)的用量也会所有降低,相应也会有助于降低脱硫脱硝系统4的运行成本。

49.进一步地,考虑到石灰窑12烟气出来后还需要除尘,为了达到精简石灰窑12烟气除尘工艺流程的效果,这就要求直接将分流出来的部分烟气送入石灰窑12中,无需作前期的除尘处理,然后等石灰窑12烟气出来后再统一除尘;相应地,如图2所示,本发明实施例提供的降低烧结球团生产中烟气氧含量的系统还包括石灰窑除尘器13;

50.石灰窑12的进气口用于连接烧结球团焙烧设备1的出气口;石灰窑除尘器13的进气口连接于石灰窑12的出气口,石灰窑除尘器13的出气口连接于脱硝子系统18的进气口。

51.再进一步地,如图2所示,本发明实施例提供的降低烧结球团生产中烟气氧含量的系统还包括石灰窑排烟风机14;

52.石灰窑排烟风机14的进气口连接于石灰窑除尘器13的出气口,石灰窑排烟风机14

的出气口连接于脱硝子系统18的进气口。本方案如此设计,以便于为石灰窑12烟气提供输送力,确保石灰窑12烟气能够被送至与原剩余部分烟气混合。

53.具体地,如前文所述的,本方案可考虑将钢铁企业内部常见的热工设备进行联合使用,以便于减少企业的生产成本;在此情况下,这就使得该热工设备得具备两种运行模式,且分别为独立运行模式和联合运行模式,其中,在联合运行模式时,该热工设备被并联入烧结球团烟气的处理工艺路线中,用于通过助燃的方式降低分流出来部分烟气的氧含量;在独立运行模式时,该热工设备被断开于烧结球团烟气的处理工艺路线;对此,本方案可通过设置不同的阀门,以及不同阀门的切换,可实现上述两种运行模式的切换;相应地,如图1所示,本发明实施例提供的降低烧结球团生产中烟气氧含量的系统还包括第一阀门8、第二阀门9、第三阀门10和第四阀门11;

54.第一阀门8的一端用于连接烧结球团焙烧设备1的出气口或者除尘器2的出气口,第一阀门8的另一端连接于低氧燃烧设备6的进气口;第二阀门9一端连接于低氧燃烧设备6的出气口,第二阀门9另一端连接于脱硫脱硝系统4的进气口或者脱硫脱硝系统4脱硝部分的进气口;

55.第三阀门10一端用于连接低氧燃烧设备供气机构(图1中为展示),第三阀门10另一端连接于低氧燃烧设备6的进气口;第四阀门11一端连接于低氧燃烧设备6的出气口,第四阀门11另一端用于连接低氧燃烧设备烟气处理机构(图1中为展示)。其中,通过打开第一阀门8和第二阀门9,并关闭第三阀门10和第四阀门11,以使得低氧燃烧设备6转换至联合运行模式;相反地,通过关闭第一阀门8和第二阀门9,并打开第三阀门10和第四阀门11,以使得低氧燃烧设备6回复至独立运行模式。当然,通过上述不同阀门的切换,还可方便氧燃烧设备6的停机检修。

56.在本方案中,如图1所示,本发明实施例提供的降低烧结球团生产中烟气氧含量的系统还包括助燃风机7;

57.助燃风机7的进气口用于连接烧结球团焙烧设备1的出气口或除尘器2的出气口,助燃风机7的出气口连接于低氧燃烧设备6的进气口。本方案如此设计,以使得烧结球团焙烧设备的烟气能够被分流(引流)出来送至低氧燃烧设备6中,以此作为低氧燃烧设备6的助燃气体。

58.本发明实施例还提供了一种降低烧结球团生产中烟气氧含量的方法,采用如上所述降低烧结球团生产中烟气氧含量的系统处理烟气,包括:

59.s1、将烧结球团焙烧设备的部分烟气或除尘后的部分烟气送入低氧燃烧设备助燃;

60.s2、将低氧燃烧设备排出烟气送至与烧结球团焙烧设备除尘后的剩余烟气或脱硫后的剩余烟气混合;

61.s3、将混合后的烟气脱硫脱硝或脱硝。

62.需要说明的是,由于本方案采用了上述的降低烧结球团生产中烟气氧含量的系统处理烟气,因此其也就具有相应的有益效果,具体可以参照前面说明,在此不再赘述。

63.具体地,在所述s1中,将烧结球团焙烧设备的部分烟气或除尘后的部分烟气送入低氧燃烧设备助燃包括:

64.将烧结球团焙烧设备的部分烟气送入石灰窑助燃;

65.在所述s2中,将低氧燃烧设备排出烟气送至与烧结球团焙烧设备除尘后的剩余烟气或脱硫后的剩余烟气混合:

66.将石灰窑排出烟气送至与烧结球团焙烧设备脱硫后的剩余烟气混合。本方案如此设计,可避免石灰窑烟气的重复脱硫,从而达到了精简石灰窑烟气处理工艺流程的效果。

67.下面再结合具体实施例对本方案作进一步介绍:

68.目前烧结球团实际生产中烟气中的氧含量在18.5%左右,国家规定烧结球团生产烟气中的氧含量为18%。此发明采用钢铁企业内常见热工设备联合生产的方法,在几乎不增加企业建设、生产成本的前提下,可有效降低烧结球团中烟气的含氧量,从而提高污染物排放折算指标,做到节能减排,为2060年实现碳中和贡献微薄力量。

69.如图1所示,带式球团焙烧机燃烧加热物料完成球团后,烟气进入烟气管道。此时第一阀门和第二阀门打开,第三阀门和第四阀门关闭。烟气管道中的氧含量约为18.5%废气,经过静电除尘器除尘后,一部分烟气经过助燃风机被送入其他热工设备中,作为助燃气体,在其他热工设备中的低氧烧嘴中与燃料混合二次燃烧,燃烧后烟气的氧含量降到6%以下;另一部分烟气氧含量仍为18.5%废气,经过主抽风机后,与在其他热工设备中二次燃烧后,氧含量约为6%以下的废气混合,使平均氧含量降到16%以下再进入脱硫脱硝系统。根据目前gb13271

‑

2014标准计算方法,污染物排放浓度可直接降低约45%,从而降低脱硫脱硝的运行成本。其中,其它热工设备可以是石灰窑、轧钢加热炉、烘干机或发电锅炉等。

70.在本方案的第一实施例中,如图2所示,烧结球团等焙烧设备燃烧加热物料完成后,烟气进入烟气管道。此时第一阀门和第二阀门打开,第三阀门和第四阀门关闭。烟气管道中的氧含量约为18.5%废气,一部分烟气经过助燃风机被送进双膛石灰窑中,作为双膛石灰窑的助燃气体,在石灰窑中与燃料混合二次燃烧,煅烧石灰。石灰本身是很好的脱硫剂,在石灰煅烧过程中会吸收烟气中的硫化物。燃烧后烟气的氧含量降到6%以下;可以不进脱硫子系统。另一部分烟气氧含量仍为18.5%废气,进脱硫子系统的废气量降低,脱硫子系统的脱硫剂—生石灰的用量也会大幅降低。混合后的废气平均氧含量降到16%以下进入脱硝子系统。根据目前gb13271

‑

2014标准计算方法,污染物排放浓度可直接降低约45%,从而降低脱硫脱硝的运行成本。

71.前期试生产或单一系统停机检修时,或需要独立运行时,关闭第一阀门和第二阀门,打开第三阀门和第四阀门,两套工艺系统即可独立运行。

72.在本方案的第二实施例中,如图3所示,烧结球团等焙烧设备燃烧加热物料完成后,烟气进入烟气管道。此时第一阀门和第二阀门打开,第三阀门和第四阀门关闭。烟气管道中的氧含量约为18.5%废气,经过静电除尘器除尘后,一部分烟气经过助燃风机被送进轧钢加热炉中,作为助燃气体,在轧钢加热炉中的低氧烧嘴中与燃料混合二次燃烧,燃烧后烟气的氧含量降到6%以下;另一部分氧含量仍为18.5%废气,经过主抽风机后,与在其他热工设备中二次燃烧后,氧含量约为6%以下的废气混合,使平均氧含量降到16%以下进入脱硫脱硝系统。根据目前gb13271

‑

2014标准计算方法,污染物排放浓度可直接降低约45%,从而降低脱硫脱硝的运行成本。

73.在本方案的第三实施例中,如图4所示,烧结球团等焙烧设备燃烧加热物料完成后,烟气进入烟气管道。此时第一阀门和第二阀门打开,第三阀门和第四阀门关闭。烟气管道中的氧含量约为18.5%废气,经过静电除尘器除尘后,一部分烟气经过助燃风机被送进

圆通烘干机中,作为助燃气体,在圆通烘干机中的低氧烧嘴中与燃料混合二次燃烧,燃烧后烟气的氧含量降到6%以下;另一部分烟气氧含量仍为18.5%废气,经过主抽风机后,与在其他热工设备中二次燃烧后,氧含量约为6%以下的废气混合,使平均氧含量降到16%以下进入脱硫脱硝系统。根据目前gb13271

‑

2014标准计算方法,污染物排放浓度可直接降低约45%,从而降低脱硫脱硝的运行成本。

74.本发明的关键点和欲保护点:

75.一种全新的烧结球团联合生产的工艺,降低废气中的氧含量,从而降低污染物排放。

76.本发明的优点:

77.本发明采用钢铁企业内部常用热工设备联合生产的形式,可以直接把烟气中的实际含氧量降到16%以下,低于或与折算标准相同,在不增加企业任何生产负担的情况下,保证现有脱硫脱硝烟气处理设备可以满足超低排放要求。而且还可以适当降低现有脱硫脱硝设备的运行成本。当然,本方案还可采用生产烧结球团后的废烟气采用空分等物理方法进行氧气、氮气和其他污染物的分离,以实现降低烧结球团生产中烟气氧含量。

78.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

79.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。