1.本发明属于电化学技术领域,涉及一种碳电极及其制备方法和应用。

背景技术:

2.碳电极是电化学技术中常用电极。在很多电化学技术及器件,例如电容器、电吸附装置等技术及装置中,碳电极均得到应用。碳电极具有较为稳定的电化学性质,不易被氧化或还原。并且碳材料一般成本低廉,在工业中有较多应用。

3.cn213398307u公开了一种碳电极片,包括纸板,所述纸板上限定出间隔设置的工作电极区域、对电极区域及参比电极区域,所述碳电极片还包括绝缘层,所述绝缘层设于部分所述工作电极区域、部分所述对电极区域及部分所述参比电极区域上,所述工作电极区域、所述对电极区域及所述参比电极区域的同一端伸出所述绝缘层形成导电端,另一端伸出所述绝缘层形成工作端,所述工作电极区域的导电端为直径在3.5mm

‑

4mm之间的圆形,待检测样品设于所述工作端,所述工作电极区域的工作端涂覆有第一纳米纤维层,所述对电极区域的工作端涂覆有第二纳米纤维层。其所述碳电极片的强度较低。

4.cn103943380a公开了一种新的碳多孔电极制备方法,在保证碳多孔电极优良性能的同时实现简单的制备工艺过程。所述碳多孔电极的制备方法包括:将包含碳材料,粘结剂以及导电剂的电极原料涂覆到集流体表面,干燥,形成特定厚度的电极片;在惰性气氛以及大于等于400℃的温度条件下对所述电极片进行炭化处理,形成碳多孔电极。其所述碳电极材料和集流体通过物理涂覆,极片和集流体容易脱落和掉粉,压制的均匀程度很难控制,极片通过裁切后,集流体外露容易出现毛刺等现象。

5.上述方案存在有碳电极强度低、厚度不均匀或掉粉率高的问题,因此开发一种在保证掉粉率低的情况下,强度高且厚度均匀的碳电极是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种碳电极及其制备方法和应用,所述碳电极的厚度均匀性、强度和韧性都比较高,且掉粉率低。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种碳电极的制备方法,所述制备方法包括以下步骤:

9.(1)将碳材料、粘结剂乳液和水混合得到浆料;

10.(2)将步骤(1)得到的浆料进行干燥和纤维化得到前驱体材料;

11.(3)将步骤(2)得到的前驱体材料和成型助剂混合后进行捏合处理,经辊压、烘烤得到所述碳电极。

12.本发明所述制备方法可以快速批量制作不同厚度,不同形状的碳电极极片,且极片表现出高的厚度一致性和柔韧性,制得碳电极的掉粉率低。

13.优选地,步骤(1)所述的碳材料包括乙炔黑、科琴黑、石墨烯或碳纳米管中的任意一种或至少两种的组合。

14.优选地,所述粘结剂乳液包括聚四氟乙烯乳液和/或聚偏氟乙烯乳液。

15.优选地,所述粘结剂乳液的固含量为50~70wt.%,例如:50wt.%、55wt.%、58wt.%、60wt.%、65wt.%或70wt.%等。

16.优选地,步骤(1)所述碳材料、粘结剂乳液中的粘结剂和水的质量比为1:(0.05~0.3):(4~8),例如:1:0.05:4、1:0.1:5、1:0.15:6、1:0.15:7、1:0.2:5或1:0.3:8等,优选为1:(0.08~0.2):(4~8)。

17.优选地,所述混合的装置包括高速混合造粒机。

18.优选地,所述粘结剂乳液通过喷雾的方式加入。

19.本发明步骤(1)所述的混合过程,采用的立式高速混合造粒设备,特别适用于粉料和液体粘结剂的混合,搅拌桨将底部的正极粉料搅动,经过中间的高速旋转的搅拌棒进行分散及混合,粉料又在重力作用下,掉落后又被搅拌,达到材料无死角循环搅拌的效果。另外粘结剂通过喷雾的形式均匀加入,粉料可以在搅拌过程中均匀地吸附粘结剂。可以有效地提升粘结剂的利用率,即加入低比重的粘结剂,就可达到很好地粘结效果,低的粘结剂加入,有利于提升极片的吸液能力,相比较可明显提升离子在极片中的传导能力。

20.优选地,步骤(2)所述干燥的温度为120~150℃,例如:120℃、125℃、130℃、135℃、140℃或150℃等。

21.优选地,所述干燥的时间为2~4h,例如:2h、2.2h、3h、3.5h或4h等。

22.优选地,所述纤维化的温度为220~250℃,例如:220℃、225℃、230℃、240℃或250℃等。

23.优选地,所述纤维化的时间为20~40min,例如:20min、25min、30min、35min或40min等。

24.优选地,步骤(3)所述成型助剂包括乙醇和/或异丙醇。

25.优选地,所述前驱体材料和所述成型助剂的质量比为1:(6~8),例如:1:6、1:6.5、1:7、1:7.5或1:8等,优选为1:7。

26.本发明采用成型助剂浸润电极材料的成型方式,结合捏合机对材料的作用,可以使粘结剂中的高分子链状结构充分延展,与电极颗粒材料充分结合。捏合过程可以保证材料吸附的成型助剂的均匀性和饱和程度。此方式制作的碳电极相比较其它方法制备的碳电极具有低的掉粉率。

27.优选地,步骤(3)所述辊压的方式包括双轮辊压。

28.优选地,所述辊压的温度为30~60℃,例如:30℃、35℃、40℃、50℃或60℃等。

29.本发明所述制作方法的辊压过程中,电极极片不需要添加导电基底,极片也可很好地成型,可保证电池高的能量密度。另外通过辊压设备的调节,可以自由压制不同厚度的极片,并且可以通过反复辊压来控制极片厚度的均匀性,碳电极极片不添加导电基底,适用于超薄极片的制作。

30.优选地,步骤(3)所述烘烤包括一次烘烤和二次烘烤。

31.优选地,所述一次烘烤的温度为80~100℃,例如:80℃、85℃、90℃、95℃或100℃等。

32.优选地,所述一次烘烤的时间为2~4h,例如:2h、2.2h、3h、3.5h或4h等。

33.优选地,所述二次烘烤的温度为120~160℃,例如:120℃、130℃、140℃、150℃或

160℃等。

34.优选地,所述二次烘烤的时间为1.5~3h,例如:1.5h、1.8h、2h、2.5h或3h等。

35.本发明在得到所述碳电极后,对所述碳电极进行裁切,可以采用不同形状的裁切模具,简易裁切出特定形状的电极片,例如圆形,圆环形,扇形,方形等。

36.第二方面,本发明提供了一种碳电极,所述碳电极通过如第一方面所述方法制得。

37.优选地,所述碳电极的厚度为0.2~5mm,例如:0.2mm、0.5mm、1mm、2mm、3mm、4mm或5mm等。

38.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第二方面所述的碳电极。

39.相对于现有技术,本发明具有以下有益效果:

40.(1)本发明所述方法制备可以快速批量制作不同厚度,不同形状的碳电极极片,且极片表现出高的厚度一致性和柔韧性,且表现出低的掉粉率。

41.(2)本发明所述碳电极的掉粉率可达0.48%以下,制成电池的放电容量可达0.594ah以上,调节粘结剂和成型助剂的添加量,碳电极的掉粉率可达0.23%,制成电池的放电容量可达0.781ah。

附图说明

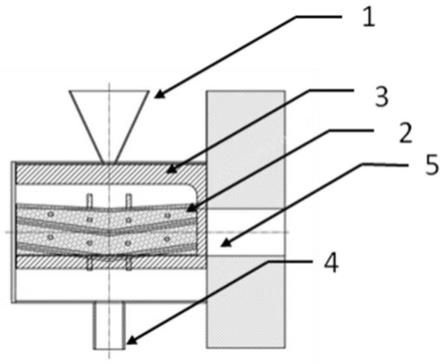

42.图1是所述高速混合造粒机的装置示意图,1

‑

进料仓;2

‑

高速搅拌棒;3

‑

搅拌桨;4

‑

出料口;5

‑

电机。

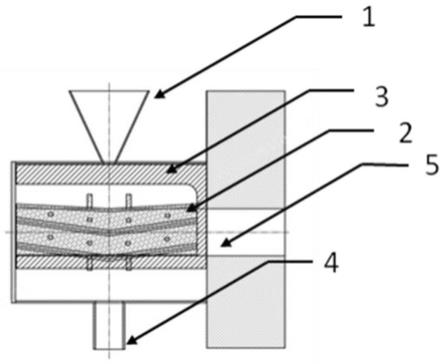

43.图2是所述高速混合造粒机的造粒部分的内部结构示意图,6

‑

进料仓;7

‑

高速搅拌棒;8

‑

搅拌桨;9

‑

出料口。

具体实施方式

44.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

45.实施例1

46.本实施例提供了一种碳电极,所述碳电极的制备方法如下:

47.(1)取100质量份乙炔黑和700质量份纯水加入高速混合造粒机中搅拌同时喷洒入15质量份固含量为60wt.%的聚四氟乙烯乳液,分散均匀得到浆料;

48.(2)将步骤(1)得到的浆料在130℃下干燥3h再在230℃下进行纤维化30min,得到前驱体材料;

49.(3)取100质量份步骤(1)得到的前驱体材料放置在捏合机内,添加700质量份乙醇,进行捏合作用,之后在40℃下进行双轮辊压,在90℃下烘烤3h,在150℃下烘烤2h,得到所述碳电极;

50.本实施例在辊压过程中不添加导电基底。

51.所述高速混合造粒机的装置示意图如图1所示。

52.所述高速混合造粒机的造粒部分的内部结构示意图如图2所示。

53.实施例2

54.本实施例提供了一种碳电极,所述碳电极的制备方法如下:

55.(1)取90质量份乙炔黑、10质量份科琴黑和500质量份纯水在高速混合造粒机中混合,喷洒入15质量份固含量为60wt.%的聚四氟乙烯乳液,分散均匀得到浆料;

56.(2)将步骤(1)得到的浆料在140℃下干燥2.5h再在240℃下进行纤维化35min,得到前驱体材料;

57.(3)取100质量份步骤(1)得到的前驱体材料放置在捏合机内,添加700质量份乙醇,进行捏合作用,之后在45℃下进行双轮辊压,在100℃下烘烤3h,在160℃下烘烤2h,得到所述碳电极;

58.本实施例在辊压过程中不添加导电基底。

59.实施例3

60.本实施例提供了一种碳电极,所述碳电极的制备方法如下:

61.(1)取90质量份乙炔黑、10质量份石墨烯和500质量份纯水在高速混合造粒机混合,同时喷洒入15质量份固含量为60wt.%的聚四氟乙烯乳液,分散均匀得到浆料;

62.(2)将步骤(1)得到的浆料在140℃下干燥2.5h再在240℃下进行纤维化35min,得到前驱体材料;

63.(3)取100质量份步骤(1)得到的前驱体材料放置在捏合机内,添加700质量份乙醇,进行捏合作用,之后在45℃下进行双轮辊压,在100℃下烘烤3h,在160℃下烘烤2h,得到所述碳电极;

64.本实施例在辊压过程中不添加导电基底。

65.实施例4

66.本实施例与实施例1区别仅在于,步骤(1)所述固含量为60wt.%的聚四氟乙烯乳液的质量为5质量份,其他条件与参数与实施例1完全相同。

67.实施例5

68.本实施例与实施例1区别仅在于,步骤(1)所述固含量为60wt.%的聚四氟乙烯乳液的质量为50质量份,其他条件与参数与实施例1完全相同。

69.实施例6

70.本实施例与实施例1区别仅在于,步骤(3)所述乙醇的添加量为600质量份,其他条件与参数与实施例1完全相同。

71.实施例7

72.本实施例与实施例1区别仅在于,步骤(3)所述乙醇的添加量为800质量份,其他条件与参数与实施例1完全相同。

73.对比例1

74.本对比例与实施例1区别仅在于,不进行捏合处理,其他条件与参数与实施例1完全相同。

75.性能测试:

76.取实施例1

‑

7和对比例1得到的碳电极置于裁切模具中,裁切成极片,极片长度19.0

±

0.1mm,宽度12.50

±

0.1mm,厚度2.80

±

0.05mm,得到成型的碳电极,称取裁切好的极片20个,记录质量为m1,放置在脆碎度测试仪设备中,设置程序运行频率为70rpm和时间为10min,设备程序完成后取出棒状碳电极,将细粉筛除,称取剩余棒状碳电极质量,记录质量为m2,掉粉率计算公式为:(m1

‑

m2)/m1

×

100%。

77.拉伸强度测试方法:取实施例1

‑

7和对比例1得到的碳电极置于裁切模具中,裁切成极片,极片长度100.0

±

0.1mm,宽度12.50

±

0.1mm,厚度2.80

±

0.05mm,得到成型的碳电极,极片两端分别固定在拉力测试机上,设备施加纵向的拉力,测试极片断裂前可承受的最大拉力,读取拉伸强度测试值,单位kn/m。

78.将成型的碳电极,同时与负极金属锂,电解液(15mol/l四氯铝锂的亚硫酰氯溶液),和隔膜组装成ef651625电芯,对电池进行常温500ω恒阻放电,截止电压2.0v,对比放电容量,测试结果如表1所示:

79.表1

[0080][0081][0082]

由表1可以看出,由实施例1

‑

7可得,本发明所述碳电极的掉粉率可达0.48%以下,强度可达0.44kn/m以上,制成电池的放电容量可达0.594ah以上,调节粘结剂和成型助剂的添加量,碳电极的掉粉率可达0.23%,强度可达0.6kn/m,制成电池的放电容量可达0.781ah。

[0083]

由实施例1

‑

3可以看出,添加不同型号碳粉均可以制得掉粉率低且使得制得电池放电容量高的碳电极。

[0084]

由实施例1和实施例4

‑

5对比可得,辊压成型的极片与正极中的聚四氟乙烯乳液质量有一定关系,适当的聚四氟乙烯乳液添加有利于保证碳粉颗粒之间的连接性,若添加量过少,碳粉颗粒之间粘结性不足,制作的极片表现出相对低的强度和较高的掉粉率,相对应的表现出较低的放电容量;而当添加过量的聚四氟乙烯乳液时,极片的强度有一定的保障,但降低了极片的比能量,相对应降低了电芯的放电能力。

[0085]

由实施例1和实施例6

‑

7对比可得,成型助剂的添加量对极片有影响,相对低的成型助剂添加,可能不能保证成型助剂和材料中的粘结剂充分结合,导致极片的局部粘结不充分,表现出差的极片强度。相对高比重的成型助剂添加,对极片的放电容量影响不大,但是会严重影响极片的掉粉率。

[0086]

由实施例1和对比例1对比可得,本发明采用电极捏合作用,可以充分保证碳电极材料与粘结剂的结合。

[0087]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。