1.本发明涉及布料染色技术领域,具体是指一种无水还原性染色工艺。

背景技术:

2.目前市场所加工的全面还原性染料染色工艺都是传统的染色还原成隐色体,或悬浮体(悬浮体染色是将耗的染料颗粒先着附在被染织物上,再进行浸轧还原液,通过还原蒸箱充分还原成隐色体进行染色过程能耗大染色不稳定)对纤维进行亲和力反应,在经过氧化,而生成所需颜色,再经过大量的水洗过程,去除面料的表面浮色,从而达到染色牢度。因此由上述工艺流程所实现的染色会导致大量的污水产生,并且由于在空气当中接触空气接触氧化,那么开放式的处理环境会对环境空气造成一定的污染,而且在后面染色以后又有大量的辐射。

3.而实际生产过程中,一台传统纺织设备的污水量基本在120吨左右,并且废水的污染以有机污染为主且污染物浓度高、废水中的污染物主要是第二类有害物质,一般的废水处理设施难以达到较高的排放标准。因此会产生大量废水的印染工艺不利于实现国家环保的要求,而且对企业来说处理废水也是会导致经济效益下降。因此需要一种可以杜绝废水排放的无水染色工艺。

技术实现要素:

4.本发明要解决的技术问题是克服以上技术缺陷,提供一种低污染、低能耗、经济效益优良的无水还原性染色工艺。

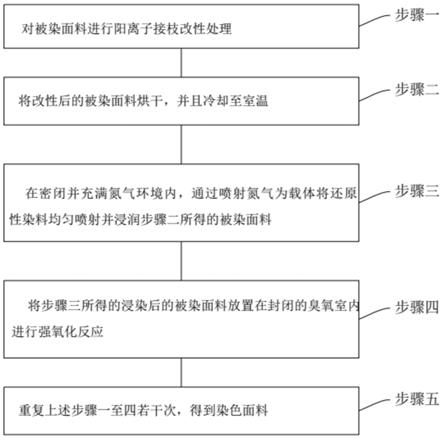

5.本申请提供了一种无水还原性染色工艺,包括以步骤:

6.步骤一、对被染面料进行阳离子接枝改性处理;

7.步骤二、将改性后的被染面料烘干,并且冷却至室温;

8.步骤三、在密闭并充满氮气环境内,通过喷射氮气为载体将还原性染料均匀喷射并浸润步骤二所得的被染面料;

9.步骤四,将步骤三所得的浸染后的被染面料放置在封闭的臭氧室内进行强氧化反应;

10.步骤五,重复上述步骤一至四若干次,得到染色面料。

11.优选地,步骤一中所述的阳离子接枝改性处理为将染色面料浸泡至高分子阳离子改性剂内5

‑

60min。

12.优选地,步骤三中的所述氮气的浓度均≥99%。

13.优选地,在所述步骤三中还原性染料浸染完所述被染面料后在氮气环境下至少需要静置30

‑

60s。

14.优选地,步骤四中所述臭氧室内的臭氧浓度≥99%。

15.优选地,步骤五中的若干次为4

‑

6次。

16.本工艺和现有技术相比所具有的优点是:

17.1.无水还原性染色工艺无论在化料,染色过程中均没有废水排放,在氮气保护的情况下进行氮气对染料的高压雾化,使所需上色的染料全部被棉布棉纱充分吸尽后续无需在做水洗既能达到所需色牢度,因此十分环保,改变原来的高污染高能耗,对环境污染有极大的帮助;

18.2.进过本发明的工艺染色后明显的上色率高,本来有大量的浮色均离子间的聚合反应和染料和纤维之间的亲和力反应将染料全部在需的染织物上,无需再经过水洗浮色既能达到所需色牢度,比常规染色色牢度提高一至二级,因此在重复上色方面比普通工艺需求的循环次数更少,从而具有优良的经济效益。

附图说明

19.图1是本发明无水还原性染色工艺的工艺流程图。

具体实施方式

20.以下所述仅为本发明的较佳实施例,并不因此而限定本发明型的保护范围,下面结合附图和实施例对本发明进一步说明。

21.为便于对本实施例进行理解,接下来以在实际加工过程中本发明所采用的一种无水还原性染色工艺进行详细介绍。

22.实施例1:

23.参照图1,以棉纱纱线为例,需要浸染如靛蓝类还原性染料以便制成棉纱牛仔布,具体地步骤如下:

24.步骤一、对被染面料即棉纱纱线进行阳离子接枝改性处理,具体为将棉纱纱线浸泡在高分子阳离子改性剂内30min;阳离子改性剂采用阳离子季胺盐聚合物,其为具有反应性官能团的化合物,主要用于纤维素纤维的成衣涂料染色新工艺及与直接、活性染料同浴染色,其原理为,将阴离子的被染面料改性为阳离子,可与为阴离子的还原性染料更换地结合,因此本方案中采用阳离子接枝改性处理主要是增加染色的上色率。

25.步骤二、将改性后的被染面料提高至80摄氏度进行烘干处理,烘干10min,烘干完成后冷却至室温,即可完成备料的预处理。步骤二是将步骤一中的阳离子改性剂烘干并使被染面料冷却,方便下一步工序上色。

26.步骤三、在密闭并充满浓度均99%氮气氮气室内,通过喷射浓度≥99%氮气为载体将还原性染料均匀喷射并浸润步骤二所得的被染面料,并使上色的进过一台牵引轧车,其后静置30s。还原性染料的喷射是利用压缩氮气或高压氮气作为喷气载体,使高速气流带动还原性染料分子喷射至被染面料上,后续进过一台牵引轧车使得上色更加均匀透心。本方案中,氮气的作用是保护染料和纤维在隐色体条件下做亲和力反应和离子间的聚合反应从而提高上色率,并且氮气是惰性气体,具有一种保护作用,其可防止在这个阶段内染料及纤维发生氧化反应,从而阻止浸染的深度。染色的染料对纤维进行直接喷雾着色并且在氮气保护的环境下再进轧车均匀挤压,可以使在纤维表面的水雾完全进入被染织物内,此时经过三十秒的反应时间后续进入氧化阶段。

27.步骤四,进行固色氧化阶段,此时将步骤三所得的浸染后的被染面料放置在封闭的臭氧室内进行强氧化反应,其中臭氧室内的臭氧浓度≥99%,通过臭氧的强氧化反应进

行染料形成显色体着色,被氧化织物在密闭的空间里能得到充分氧化,比起常规染色的空气接触氧化,固色效果更好,而且不对生产环境造成大量的空气污染。

28.步骤五,重复上述步骤五次,得到染色面料。相对于传统染色需要浸轧10

‑

12次,本方案所需要的上色循环次数更少,所消耗的染料也更少。

29.最后染色面料可以直接烘干

‑

进入储纱架

‑

上浆

‑

烘干

‑

分绞

‑

收纱打卷,并且在上述后处理过程中都不需要水洗,而传统染色需要进过大量的水洗洗去浮色再烘干,因此本方案可以完全实现无水印染。

30.以上对发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

技术特征:

1.一种无水还原性染色工艺,其特征在于,包括以下步骤:步骤一、对被染面料进行阳离子接枝改性处理;步骤二、将改性后的被染面料烘干,并且冷却至室温;步骤三、在密闭并充满氮气环境内,通过喷射氮气为载体将还原性染料均匀喷射并浸润步骤二所得的被染面料;步骤四,将步骤三所得的浸染后的被染面料放置在封闭的臭氧室内进行强氧化反应;步骤五,重复上述步骤一至四若干次,得到染色面料。2.根据权利要求1所述的一种无水还原性染色工艺,其特征在于:步骤一中所述的阳离子接枝改性处理为将染色面料浸泡至高分子阳离子改性剂内5

‑

60min。3.根据权利要求1所述的一种无水还原性染色工艺,其特征在于:步骤三中的所述氮气的浓度均≥99%。4.根据权利要求1所述的一种无水还原性染色工艺,其特征在于:在所述步骤三中还原性染料浸染完所述被染面料后在氮气环境下至少需要静置30

‑

60s。5.根据权利要求1所述的一种无水还原性染色工艺,其特征在于:步骤四中所述臭氧室内的臭氧浓度≥99%。6.根据权利要求1所述的一种无水还原性染色工艺,其特征在于:步骤五中的若干次为4

‑

6次。

技术总结

本发明公开了一种无水还原性染色工艺,使被染面料进过专用的界面剂接枝烘干透风冷却,进入喷雾染色箱体,再进入臭氧箱进行强氧化反应使染料形成显色题。本发明涉及布料染色技术领域,与现有技术相比的优点在于:低污染、低能耗、经济效益优良。经济效益优良。经济效益优良。

技术研发人员:叶家龙 严华 严诚

受保护的技术使用者:江阴华祥机电科技有限公司

技术研发日:2021.03.31

技术公布日:2021/12/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。