1.本发明涉及焊接技术领域,具体涉及一种复杂环境用的避障焊接机器人及其避障方法。

背景技术:

2.焊接是一项工作强度大且对操作人员会产生很大潜在危险的工作。随着技术的发展,焊接机器人的出现对焊接有很大的帮助,降低了危险。而且焊接机器人能提高焊接效率,提高焊接精度。

3.在一些复杂环境下如制造船舶舱体过程中或者在狭窄空间对金属管路焊接时,由于环境复杂,焊接机器人在焊接过程中很难保持平稳前进,尤其是在路面上具有障碍物时,当焊接机器人经过障碍物,由于障碍物的不平整性,会导致焊接机器人发生颠簸,影响焊接机器人的稳定性。

技术实现要素:

4.发明目的:为了解决上述问题,本发明提供了一种复杂环境用的避障焊接机器人及其避让方法。

5.技术方案:一种复杂环境用的避障焊接机器人,包括机架,还包括:至少两组行走机构,设于所述机架的前后侧;障碍物识别单元,用于识别障碍物;多组平行排布的调整机构,设于所述机架下方;所述调整机构用于实现行走机构避让障碍物。

6.在进一步的实施例中,所述调整机构包括:两组滚轮,设于两组滚轮之间的滚轮轴,竖直设于所述滚轮轴的液压顶,穿过所述液压顶并设于所述液压顶一端的升降座板,设于所述升降座板上方的轴承,以及设于所述轴承上方的垫圈。

7.通过采用上述技术方案,液压顶升高实现了对车轮的抬高,用于车轮避让障碍物。

8.在进一步的实施例中,相邻调整机构之间留有间隙,所述间隙内设有支撑机构,所述支撑机构用于实现在调整机构升高后保持机器人的稳定性;所述支撑机构包括:与机架连接的安装座,与所述安装座连接的壳体,设于壳体内部的伸缩件,与所述伸缩件连接的固定部,以及与所述伸缩件连接驱动单元。

9.通过采用上述技术方案,在车轮和壳体被抬高后,固定部向下运动与地面接触,增大与地面的摩擦面积,增大静摩擦力,实现焊接机器人的稳定。

10.在进一步的实施例中,所述固定部向下移动的距离与相邻的液压顶升高的距离相等。

11.通过采用上述技术方案,避免固定部对地面持续挤压造成对壳体造成反弹的作用。

12.在进一步的实施例中,还包括设于所述机架表面的竖向组件以及两组镜像排布的

滑轨组件;所述滑轨组件包括一组直线滑轨和两组镜像设置的弧形滑轨;所述竖向组件与所述滑轨组件传动连接,所述直线滑轨以及弧形滑轨末端与所述竖向滑轨通过弹性带连接。

13.通过采用上述技术方案,竖向组件在机架表面按照预定路径进行滑动,实现焊接机器人的重心保持平衡,防止焊接机器人发生侧翻。

14.在进一步的实施例中,所述竖向组件被设定具有初始状态和中间状态;初始状态为竖向组件位于初始点,弹性带处于原长状态;中间状态为竖向组件沿着直线滑轨或弧形滑轨移动,部分弹性带被拉伸。

15.通过采用上述技术方案,竖向组件处于中间状态时,被拉伸的弹性带对竖向组件具有弹力,实现竖向组件保持平衡状态。

16.在进一步的实施例中,竖向组件处于中间状态时,满足以下等式:其中,θ为车轮被抬高后机架底面的倾斜角度,k为弹性带的弹性系数,m为弹性带原长,h为弹性带与竖向柱的连接点与d点的距离,l为竖向柱滑动后d点与e点的距离,g为竖向组件的重力。

17.一种采用上述的一种复杂环境用的避障焊接机器人的避障方法,包括:步骤一:障碍物识别单元对障碍物轮廓进行识别,判断障碍物是否在行走机构的行走范围内;步骤二:调整机构升高依据障碍物的高度,调整高度,实现行走机构对障碍物的避让。

18.在进一步的实施例中,以垂直于水平面的平面u设定坐标系,设置多组观测点投影至平面u的投影点p j

(j为观测点数量),在观测点设置超声波传感器,投影点p j

的坐标点信息为(x

p j,yp j

),障碍物r的坐标点信息为(x

r

,y

r

),z

j

为障碍物与观测点投影点的距离;选取三个观测点,则障碍物r的坐标点信息(x

r

,y

r

)为:)为:zj通过三角化求得,以观测点与障碍物的距离为斜边,观测点与投影点的距离以及zj为直边,通过勾股定理求出zj。

19.有益效果:障碍物识别单元对行进道路上的障碍物进行识别,并计算出障碍物的坐标信息,与车轮的行进范围比较;若障碍物在车轮的进行范围内,通过调整机构将车轮升高,实现车轮对障碍物的避让,保持焊接机器人的稳定性。

附图说明

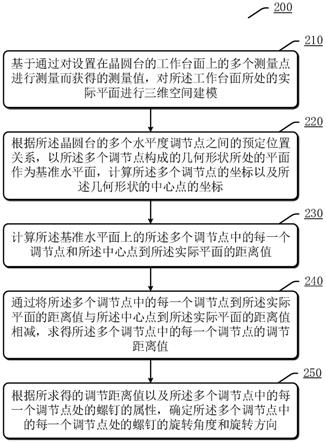

20.图1是本发明的结构示意图。

21.图2是调整机构的结构示意图。

22.图3是支撑机构的结构示意图。

23.图4是滑轨组件的结构示意图。

24.图5是障碍物识别单元坐标计算示意图。

25.图1至图5中各标注为:机架1、车轮2、障碍物识别单元3、竖向柱4、转动座5、机械臂6、焊接头7、滚轮8、滚轮轴9、液压顶10、升降座板11、轴承12、垫圈13、安装座14、壳体15、伸缩件16、固定部17、弧形滑轨18、直线滑轨19、初始点20。

具体实施方式

26.为了解决现有技术中存在的问题,申请人对现有各种方案进行了深入地分析,具体如下:焊接机器人在一些复杂环境下工作时,时而处于焊机状态时而处于行走状态。由于环境复杂,路况不是特别理想,焊接机器人在行进过程中很难保持平稳前进,尤其是在路面上具有障碍物时,当焊接机器人经过障碍物,由于障碍物的不平整性,会导致焊接机器人发生颠簸,影响焊机机器人的稳定性。

27.为此申请人提出了以下解决方案,如图1至5所示,本实施例提供了一种复杂环境用的避障焊接机器人(以下简称焊接机器人),包括机架1,焊接机构、至少两组行走机构、障碍区识别单元以及调整机构。其中焊接机构包括竖向组件、转动组件、机械臂6以及焊接头7;竖向组件包括安装在机架1上表面的竖向柱4,安装在竖向柱4的一侧面的滑轨,设在在竖向柱4上端的主动轮,通过皮带与主动轮连接的从动轮以及与主动轮连接的伺服电机,竖向组件用于实现竖直方向的滑动,不仅限于上述结构,或者为竖向电动丝杆滑动模组;转动组件通过安装板安装在竖向组件上,转动组件至少包括转动轴、与转动轴的连接转动动力单元以及转动座5,转动组件用于实现在圆周方向上旋转;机械臂6安装在转动组件上,机械臂6包括两个关节,两个关节之间活动连接,在末端的关节上安装焊接头7;上述结构使得焊接头7能调节高度和角度。

28.两组行走机构结构相同,分别安装在机架1的前后侧,设为前行走机构和后行走机构;行走机构包括两个车轮2以及与车轮2连接的车轮2轴。障碍物识别单元3,安装在竖向柱4的顶端,包括摄像机、超声波传感器以及计算机处理模块,障碍物识别单元3用于识别障碍物的位置信息。

29.以垂直于水平面的平面u设定坐标系,设置多组观测点投影至平面u的投影点p j

(j为观测点数量),在观测点设置超声波传感器,投影点p j

的坐标点信息为(x

p j,yp j

),障碍物r的坐标点信息为(x

r

,y

r

),z

j

为障碍物与观测点投影点的距离。在本实施例中选取三个观测点,则障碍物r的坐标点信息(x

r

,y

r

)为:

z

j

通过三角化求得,以观测点与障碍物的距离为斜边,观测点与投影点的距离以及z

j

为直边,通过勾股定理求出z

j

。观测点与障碍物的距离以及观测点与投影点的距离运用超声波传感器的特性来测量。设定焊接机器人是按照特定路径形式,将车轮2的行进范围转化为行进坐标范围,通过障碍物识别单元3识别障碍物,计算出障碍物的坐标,判断障碍物的坐标是否落在了行进坐标范围内,是则启动调整机构,调整车轮2高度,使得车轮2越过障碍物,否则焊接机器人继续行进。在实际情况中,障碍物是具有长宽高的物体,不是一个质点,所以通过摄像机对障碍物进行图像采集,再将图像信息传输至计算机处理模块,计算机对图像信息进行处理,对障碍物进行边缘特征采集,计算出关键的边缘点坐标,如障碍物的最高点,障碍物的最宽点,计算机模块将计算结果与行进坐标范围比较,最终确定调整机构是否升高以及升高的高度。

30.多组调整机构沿机架1从前到后的方向进行平行排列,多组调整机构安装在机架1下方,调整机构用于实现行走机构的车轮2避让障碍物。

31.在进一步的实施例中,当障碍物识别单元3识别到障碍物在行走范围内,如果机器人直接从障碍物走过,障碍物会对车轮2产生阻力,车轮2经过障碍物会产生颠簸,会对机架1内的电子元件造成损害,降低机器人的寿命。为此,提出了以下技术方案:在进一步的实施例中,调整机构包括两组滚轮8、滚轮8轴、液压顶10、升降座板11、轴承12以及垫圈13。滚轮8轴的两端分别与滚轮8中心连接,液压顶10竖直固定在滚轮8轴的中点位置,在工作时或者其他状态时,滚轮8轴不会发生转动,实现液压顶10始终保持竖直状态,升降座板11穿过液压顶10并安装在液压顶10的一端,轴承12穿过液压顶10安装在升降座板11的上方,垫圈13设在轴承12上,并与轴承12接触。当障碍物在行走范围内时,通过液压顶10工作升高,将机架1以及车轮2抬高,实现车轮2与障碍物无接触越过,保持机器人行走的平稳程度。多组平行排布的调整机构不仅能实现行走机构避让障碍物,还能对因车轮2被抬高降低行走能力进行补偿。

32.在某些工况下,因为调整机构的滚轮8是小于行走机构的车轮2,而且多个调整机构的滚轮8是分散的,不是一个整体,所以在车轮2全部或者部分被抬高后,与地面的接触面积变小,减低了摩擦力,当焊接时,由于焊接头7与焊接点的能量转化,对车体会有冲击力,焊接机器人会发生“溜车”的现象,从而降低了焊接的准确性,为此,提出了以下技术方案:在进一步的实施例中,在两个相邻的调整机构之间留有间隙,在间隙之间设有支撑机构,支撑机构用于实现在调整机构升高后保持机器人的稳定性;支撑机构包括安装座14、壳体15、伸缩件16、固定部17以及与伸缩件16的连接驱动单元。支撑机构在在液压顶10未升高前是不与地面接触,液压顶10升高后,将机架1和车轮2抬高一定高度后,伸缩件16通过伸长,实现固定部17与地面接触,伸缩件16为伸缩杆。或者采用螺纹杆与固定部17连接,固定部17与螺纹杆之间螺纹传动,实现固定部17向下运动。固定部17与地面接触后,增大了整个焊接机器人与地面的摩擦面积,增大了静摩擦力,使得焊接机器人能保持静止,防止出现滑动现象。

33.当固定部17接触地面后,继续往下移动,对地面施加压力,地面给固定部17一个反作用力,使得螺纹轴向上发生运动,会将调整机构的滚轮8与地面分离,机架1发生向上的运动,导致焊接头7与焊接点分离的现象,出现极大的误差,为了解决此问题,设计以下技术方案;在进一步的实施例中,设置固定部17向下移动的距离与相邻的液压顶10升高的距离相同,从而实现了固定部17不会继续向下运动,降低焊接误差。

34.在某些工况下,路面是向下倾斜的,车轮2以及滚轮8与地面接触;由于路面倾斜角度,焊接机器人的速度会比在水平地上快,由于焊接机构的结构,当焊接机器人拥有较高的速度时,容易发生侧翻,为了克服该情况,启动支撑机构,固定部17向下运动,与地面接触,增大焊接机器人与地面的整体摩擦面积,增大动摩擦力,从而降低焊接机器人的速度,降低焊机机器人的侧翻风险以及实现焊接机器人及时制动。

35.如图1所示,由于焊接机构的自身机构,在车轮2以及机架1被抬高后,会由于竖向柱4以及机械臂6的重力作用,焊接机器人容易发生侧翻。为此,提出以下技术方案:在进一步实施例上,在机架1上表面的部分区域设置两组呈镜像排布的滑轨组件,滑轨组件包括一组直线滑轨19和两组呈镜像设置的弧形滑轨18,竖向组件与滑轨组件传动连接,竖向组件与每个直线滑轨19以及弧形滑轨18末端通过弹性带连接,在初始状态,竖向组件位于区域中心位置且弹性带未发生形变。在一组滑轨组件中,直线滑轨19与两组弧形滑轨18的分配状态可参照火车轨道改变火车行进方向。竖向组件具有两种状态,包括初始状态和中间状态。初始状态为竖向组件位于初始点20,弹性带处于原长状态;中间状态为竖向组件沿着直线滑轨19或弧形滑轨18移动,部分弹性带被拉伸。

36.通过调整滑轨的状态,使得焊接机器人保持重心在预定位置,弹性带发生形变,使得竖向组件受力平衡,实现焊接机器人保持平衡,避免发生侧翻。设定竖向柱4与滑轨接触区域为质点d,滑轨末端为质点e,在de之间连接有弹性带,且在初始状态时,弹性带处于原长状态。

37.车轮2被抬高的情况依据实际障碍物情况以及需求进行调整,具体如下:第一种状态:仅一个车轮2被抬高,即机架1的一角离开地面翘起。设定该车轮2的方位为a,竖向组件沿着延伸至a方位反方向的弧形滑轨18滑动,部分弹性带发生形变,竖向组件受到向a方位的弹力,通过改变竖向组件的位置使得焊接机器人的重心达到平衡,防止焊机机器人侧翻。

38.第二种状态:左边或右边两个车轮2被抬高,即机架1的一侧的两角离开地面。该侧方向为b,竖向组件沿着延伸至b方向反方向的直线滑轨19滑动,部分弹性带发生形变,竖向组件受到了向b方向的弹力,通过改变竖向组件的位置使得焊接机器人的重心达到平衡,防止焊机机器人侧翻。

39.当竖向组件发生滑动时,部分弹性带发生形变,在建模时,将部分弹性带设定为一个弹性件,故当竖向组件达到平衡时,满足以下等式:

其中,θ为车轮2被抬高后机架1底面的倾斜角度,k为弹性带的弹性系数,m为弹性带原长,h为弹性带与竖向柱4的连接点与d点的距离,l为竖向柱4滑动后d点与e点的距离,g为竖向组件的重力。

40.工作原理如下:障碍物识别单元3对障碍物轮廓进行识别,判断障碍物是在行走机构的行走范围内;若障碍物影响焊接机器人行走,根据障碍物的高度,调整机构继续进行升高,从而调车轮2的高度,实现行走机构对障碍物的避让,焊机机器人继续进行。

41.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。