1.本发明涉及一种自愈合智能防腐涂层,具体涉及一种聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料及其制备方法。

背景技术:

2.受到生物机体“被动伤害-主动修复”自修复能力的启发,能够在受到机械损伤后部分或完全恢复基本特性的自愈材料由于其潜在的广泛应用而受到越来越多的关注,例如传感器、可穿戴电子设备、能量存储、生物医学工程和功能性涂层,尤其是在防腐涂层领域。与传统的防腐涂料不同,能够修复涂料内部缺陷并自发恢复防护功能的自愈式材料被认为是一种创新技术,可以解决世界范围内日益严重的腐蚀问题,并且具有重大意义。可以减少维护成本,延长使用寿命并为基础基材提供可靠的保护。

3.聚氨酯涂料具有独特的耐腐蚀、耐磨损和耐候性特性,已被用于各种工业领域。在过去的十年中,人们一直致力于为涂料赋予自我修复功能。增强聚氨酯防腐涂料的整体性能,一种外在方法是将愈合单元(例如微胶囊或输送系统)植入到聚氨酯防腐涂料中,其中预嵌入的活性剂通过与催化剂接触而进行原位聚合,从而在损伤区域生成补偿性胶网络,并保持防腐涂料的完整性。尽管近年来研究者们见证了这种建设性策略的飞速发展,但不可避免的是有限的治愈时间或复杂的制备程序所固有的弊端。典型的内在自愈聚氨酯材料大多数都需要输入外部能量,例如热量,紫外线等,以促进可逆或交换反应。在不同环境中使用的防腐涂料容易因偶然的外力而产生微裂纹,如果不立即采取补救措施,这些外力就很难被发现,最终会传播到宏观裂纹。很难把握适当的时间来施加刺激以启动自我修复程序。在实际需求的驱使下,研究重点被集中在超分子构造原理上。尽管最近通过使用复杂的超分子基序(例如氢键、金属配位键、主体-客体相互作用)构建了许多室温自修复超分子聚合物,但其中大多数是机械性能较差的材料,不能为聚氨酯防腐涂料提供更好的硬度以使其适应复杂的撕裂强度和冲击强度为先决条件的服务环境。迄今为止,制备具有优异机械强度,高断裂韧性和固有的室温自愈特性的聚氨酯防腐涂料仍然是一个挑战。

技术实现要素:

4.本发明的目的在于提供一种聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料及其制备方法。

5.一种聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料及其制备方法,包含如下步骤:(1)将苯胺的盐酸溶液置于氧化石墨烯悬浊液中,冰水浴下搅拌1~2小时,得到稳定的混合溶液;继续加入过硫酸铵的盐酸溶液,同时冰水浴下搅拌12~24小时,静置、过滤、洗涤、冷冻干燥即得聚苯胺-氧化石墨烯复合材料;(2)在甲苯-2,4-二异氰酸酯封端的聚丙二醇的n,n-二甲基甲酰胺溶液中,搅拌下滴加

己二酸二酰肼的n,n-二甲基甲酰胺溶液,115~125℃下搅拌反应16~24小时,加入步骤(1)所得聚苯胺-氧化石墨烯复合材料的n,n-二甲基甲酰胺分散液,常温搅拌4~8小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料。

6.较佳的,步骤(1)中,苯胺的盐酸溶液中苯胺的浓度为0.2摩尔/升,氯化氢的浓度为0.2摩尔/升;过硫酸铵的盐酸溶液中的过硫酸铵的浓度为0.13摩尔/升,氯化氢的浓度为0.2摩尔/升。

7.较佳的,步骤(1)中,苯胺与氧化石墨烯的质量比为10~20:1;苯胺的盐酸溶液中的氯化氢与苯胺的摩尔比为0.5~1.5:1;过硫酸铵与苯胺的摩尔比为0.5~2:1。

8.较佳的,步骤(1)中,氧化石墨烯悬浊液中的氧化石墨烯与水的质量比为0.0005~0.002:1。

9.较佳的,步骤(2)中,甲苯-2,4-二异氰酸酯封端的聚丙二醇的n,n-二甲基甲酰胺溶液中甲苯-2,4-二异氰酸酯封端的聚丙二醇的质量浓度为9~15%,己二酸二酰肼的n,n-二甲基甲酰胺溶液中己二酸二酰肼的质量浓度为0.6~1.1%,甲苯-2,4-二异氰酸酯封端的聚丙二醇与己二酸二酰肼的质量比为14.25~14.5:1。

10.较佳的,步骤(2)中,甲苯-2,4-二异氰酸酯封端的聚丙二醇的n,n-二甲基甲酰胺溶液的温度为45~60℃;己二酸二酰肼的n,n-二甲基甲酰胺溶液的温度为100~120℃。

11.较佳的,步骤(2)中,聚苯胺-氧化石墨烯复合材料与甲苯-2,4-二异氰酸酯封端的聚丙二醇的质量比为1:46,甲苯-2,4-二异氰酸酯封端的聚丙二醇与己二酸二酰肼的质量比为57.5:4。

12.与现有技术相比,本发明的有益效果在于:(1)本发明制备的复合材料中聚(脲-氨基甲酸酯)链富含尿素,氨基甲酸酯和酰胺基团的多个氢键使聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合材料在室温下具有自我修复的功能。

[0013] (2)本发明制备的复合材料与原始聚(脲-氨基甲酸酯)涂层相比,以聚苯胺/氧化石墨烯作为刚性纳米填料,使涂层的硬度合格,聚苯胺/氧化石墨烯与聚(脲-氨基甲酸酯)基体之间的界面氢键,作为可逆的牺牲键,大大提高了复合材料的抗拉强度和韧性,从而提高了涂层的撕裂强度和冲击强度。

[0014]

(3)本发明制备的复合材料中片层状聚苯胺/氧化石墨烯具有阻隔侵蚀性物质渗透的效果,提高了涂层的抗渗透能力,从而提升了其防腐性能。

附图说明

[0015]

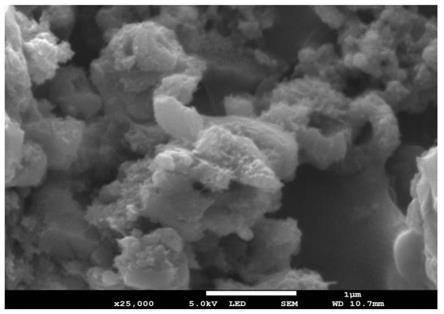

图1为本发明制备的聚苯胺/氧化石墨烯的扫描电子显微镜图。

[0016]

图2为氧化石墨烯与本发明制备的聚苯胺/氧化石墨烯的傅里叶变换红外光谱图。

[0017]

图3为本发明实施例1-3和对比实施例1-3的涂层电化学阻抗谱。

[0018]

图4为本发明实施例1和对比实施例1的应力应变曲线图。

[0019]

图5为本发明实施例1材料未剪切和剪切愈合后的应力应变曲线图。

具体实施方式

[0020]

下面结合附图和实施例对本发明进行进一步的阐述。

[0021]

本发明所述的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料及其制备方法,包含如下步骤:(1)将氧化石墨烯加入到去离子水中,超声分散1~2小时,得到氧化石墨烯悬浊液,其中氧化石墨烯与去离子水的质量之比为0.0005~0.002:1;然后,在0.2摩尔/升的氯化氢溶液中加入苯胺单体,磁力搅拌,其中氯化氢与苯胺摩尔比为0.5~1.5:1,苯胺与氧化石墨烯的质量比为10~20:1,再将其加入到氧化石墨烯悬浊液中,冰水浴中磁力搅拌1~2小时,得到稳定的混合溶液;再在0.2摩尔/升的氯化氢溶液中加入过硫酸铵,其中氯化氢与过硫酸铵摩尔比为1~2:1,将其加入至混合溶液中,其中过硫酸铵与苯胺的摩尔比为0.5~2:1,冰水浴下磁力搅拌12~24小时,静置、过滤、洗涤、冷冻干燥即得聚苯胺/氧化石墨烯复合材料。

[0022]

(2)将甲苯-2,4-二异氰酸酯封端的聚丙二醇在45~60℃环境温度下溶于n,n-二甲基甲酰胺中,其中甲苯-2,4-二异氰酸酯封端的聚丙二醇与n,n-二甲基甲酰胺的质量比为0.09~0.15:1;然后将己二酸二酰肼溶解在100~120℃的n,n-二甲基甲酰胺中,其中己二酸二酰肼与n,n-二甲基甲酰胺的质量比为0.006~0.011:1,甲苯-2,4-二异氰酸酯封端的聚丙二醇与己二酸二酰肼的质量比为14.25~14.5:1,在搅拌下将得到的溶液滴加入上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在115~125℃温度下磁力搅拌16~24小时;随后,将步骤(1)所得的聚苯胺/氧化石墨烯溶解在n,n-二甲基甲酰胺中,超声分散1~2小时后加入上述混合溶液中,其中聚苯胺/氧化石墨烯的质量与总溶质(包括甲苯-2,4-二异氰酸酯封端的聚丙二醇、己二酸二酰肼、聚苯胺/氧化石墨烯)的质量比为0.01~0.03:1,常温搅拌4~8小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料。

[0023]

实施例1 (1)将0.5克氧化石墨烯分散在1 升去离子水中,超声2小时得到稳定的氧化石墨烯悬浊液;取10毫升苯胺溶于0.5升0.2 摩尔/升盐酸溶液中,磁力搅拌,配制成苯胺/盐酸溶液,再将其加入至氧化石墨烯悬浊液中,冰水浴下磁力搅拌1小时,得到稳定的混合溶液;另取30.5克的过硫酸铵溶于1升0.2 摩尔/升盐酸溶液,加入至混合溶液中,同时冰水浴下磁力搅拌24小时,静置、过滤、洗涤、冷冻干燥即得聚苯胺/氧化石墨烯复合材料。

[0024]

(2)将2.3g甲苯-2,4-二异氰酸酯封端的聚丙二醇(市售,sigma-aldrich试剂)在50℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.16g己二酸二酰肼(市售,j&k chemicals百灵威化学)完全溶解在20毫升热n,n-二甲基甲酰胺(120℃)中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在120℃温度下磁力搅拌16小时;随后,将步骤(1)所得的0.05g聚苯胺/氧化石墨烯溶解在n,n-二甲基甲酰胺中,超声分散1小时后加入上述混合溶液中,常温搅拌4小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料,其中聚苯胺/氧化石墨烯的质量为该自愈合材料质量的2%。

[0025]

本实施例所得的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料中聚苯胺/氧化石墨烯的质量百分比为2%。如图1所示,为本发明制备的聚苯胺/氧化石墨烯的扫描电子显微镜图,聚苯胺/氧化石墨烯表面较为粗糙,其片层和层间较均匀的分散着聚苯胺,这是因为大比表面积的氧化石墨烯结构中含有醚键、羰基、羧基等强亲水官能团,使得混合后的苯胺很容易吸附在氧化石墨烯的表面,经过氧化聚合而形成球状结构。

[0026]

如图2所示为氧化石墨烯与本发明制备的聚苯胺/氧化石墨烯的傅里叶变换红外光谱图,氧化石墨烯的红外光谱1715cm-1

处的峰为羧酸和羰基中的c=o伸缩振动,1614cm-1

处的峰为氧化石墨烯的环骨架振动峰,1031cm-1

处的峰为氧化石墨烯表面环氧化物c-o-c伸缩振动,971cm-1

处的峰为羧基c-oh伸缩振动,上述表征提供了氧化石墨烯中羟基、羧基、环骨架和环氧基团存在的证据。聚苯胺-氧化石墨烯的红外光谱1297 cm-1

处和1241cm-1

处的峰值分别对应于聚苯胺/氧化石墨烯中芳香仲胺对应的n-h弯曲振动特征峰,822cm-1

处的峰对应于聚苯胺苯环上c-h面外弯曲变形的吸收峰,由此可以看出聚苯胺接枝氧化石墨烯成功。

[0027]

如图3所示为实施例1-3和对比实施例1-3的涂层电化学阻抗谱,可见聚苯胺/氧化石墨烯的质量百分比为2%时,电化学阻抗值最高。

[0028]

如图4所示为实施例1和对比实施例1的应力应变曲线图,可见聚苯胺/氧化石墨烯作为一种增强材料提升了自愈合防腐材料的抗拉强度,提升到了原来的3.35倍,但没有提高断裂伸长率。

[0029]

如图5所示为实施例1材料未剪切和剪切愈合后的应力应变曲线图,未剪切的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯样品即具有较好的力学拉伸性能,在实际实验过程中我们发现,将裁切的两部分切面推在一起保持1分钟后,两部分重新连接,愈合的关节就可以随意弯曲,并且强度足以承受一定的拉力。随着愈合时间的增加,样条的抗拉强度和断裂伸长率也明显增加,在愈合48小时后,样品的抗拉强度达到约4.17mpa,断裂伸长率约为723.0%,分别达到未剪切时的88.35%和84.97%,愈合效果很好。

[0030]

实施例2(1)将2克氧化石墨烯分散在1升去离子水中,超声1小时得到稳定的氧化石墨烯悬浊液;取20毫升苯胺溶于1升0.2 摩尔/升盐酸溶液中,磁力搅拌,配制成苯胺/盐酸溶液,再将其加入至氧化石墨烯悬浊液中,冰水浴下磁力搅拌2小时,得到稳定的混合溶液;另取23克的过硫酸铵溶于0.5升0.2 摩尔/升盐酸溶液,加入至混合溶液中,同时冰水浴下磁力搅拌12小时,静置、过滤、洗涤、冷冻干燥即得聚苯胺/氧化石墨烯复合材料。

[0031]

(2)将1.8g甲苯-2,4-二异氰酸酯封端的聚丙二醇在60℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.125g己二酸二酰肼完全溶解在20毫升热n,n-二甲基甲酰胺(100℃)中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在125℃温度下磁力搅拌24小时;随后,将步骤(1)所得的0.058g聚苯胺/氧化石墨烯溶解在n,n-二甲基甲酰胺中,超声分散2小时后加入上述混合溶液中,常温搅拌8小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料,其中聚苯胺/氧化石墨烯的质量为该自愈合材料质量的3%。

[0032]

本实施例所得的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料中聚苯胺/氧化石墨烯的质量百分比为3%。如图3所示,聚苯胺/氧化石墨烯的质量百分比为3%时,电化学阻抗值略低于实施例1。

[0033]

实施例3(1)将1.5克氧化石墨烯分散在1 升去离子水中,超声1.5小时得到稳定的氧化石墨烯悬浊液;取16毫升苯胺溶于0.8升0.2 摩尔/升盐酸溶液中,磁力搅拌,配制成苯胺/盐酸溶液,再将其加入至氧化石墨烯悬浊液中,冰水浴下磁力搅拌1小时,得到稳定的混合溶液;另

取20克的过硫酸铵溶于0.8升0.2 摩尔/升盐酸溶液,加入至混合溶液中,同时冰水浴下磁力搅拌18小时,静置、过滤、洗涤、冷冻干燥即得聚苯胺/氧化石墨烯复合材料。

[0034]

(2)将3g甲苯-2,4-二异氰酸酯封端的聚丙二醇在45℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.21g己二酸二酰肼完全溶解在20毫升热n,n-二甲基甲酰胺(110℃)中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在115℃温度下磁力搅拌18小时;随后,将步骤(1)所得的0.032g聚苯胺/氧化石墨烯溶解在n,n-二甲基甲酰胺中,超声分散1.5小时后加入上述混合溶液中,常温搅拌6小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料,其中聚苯胺/氧化石墨烯的质量为该自愈合材料质量的1%。

[0035]

本实施例所得的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料中聚苯胺/氧化石墨烯的质量百分比为1%。如图3所示,聚苯胺/氧化石墨烯的质量百分比为1%时,电化学阻抗值低于实施例1和实施例2。

[0036]

对比实施例1在比较例1中,将实施例1中的聚苯胺/氧化石墨烯复合材料的制备步骤去除,其他步骤与实施例1相同,具体操作如下:将2.3g甲苯-2,4-二异氰酸酯封端的聚丙二醇在50℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.16g己二酸二酰肼完全溶解在20毫升热n,n-二甲基甲酰胺(120℃)中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在120℃温度下磁力搅拌16小时后干燥,得到聚(脲-氨基甲酸酯)材料。

[0037]

本对比实施例所得的材料没有聚苯胺/氧化石墨烯,如图3所示,在不添加聚苯胺/氧化石墨烯时,其电化学阻抗值远低于实施例1-3。

[0038]

如图4所示,可见聚苯胺/氧化石墨烯作为一种增强材料提升了自愈合防腐材料的抗拉强度,提升到了原来的3.35倍,但没有提高断裂伸长率。

[0039]

对比实施例2在比较例2中,将实施例1中的聚苯胺/氧化石墨烯复合材料改为聚苯胺,其他步骤与实施例1相同,具体操作如下:将2.3g甲苯-2,4-二异氰酸酯封端的聚丙二醇在50℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.16g己二酸二酰肼完全溶解在20毫升热n,n-二甲基甲酰胺(120℃)中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在120℃温度下磁力搅拌16小时;随后,将0.05g聚苯胺溶解在n,n-二甲基甲酰胺中,超声分散1小时后加入上述混合溶液中,常温搅拌4小时后干燥,得到聚(脲-氨基甲酸酯)/聚苯胺复合材料。

[0040]

本对比实施例所得的材料添加了2%的聚苯胺,如图3所示,其电化学阻抗值明显低于实施例1-3,但明显高于对比实施例1。

[0041]

对比实施例3在比较例3中,将实施例1中的聚苯胺/氧化石墨烯复合材料改为氧化石墨烯,其他步骤与实施例1相同,具体操作如下:将2.3g甲苯-2,4-二异氰酸酯封端的聚丙二醇在50℃环境温度下溶于20毫升n,n-二甲基甲酰胺中;然后,将0.16g己二酸二酰肼完全溶解在20毫升热n,n-二甲基甲酰胺(120℃)

中,并在搅拌下将所得溶液滴加到上述甲苯-2,4-二异氰酸酯封端的聚丙二醇溶液中,接着将混合溶液在120℃温度下磁力搅拌16小时;随后,将0.05g氧化石墨烯溶解在n,n-二甲基甲酰胺中,超声分散1小时后加入上述混合溶液中,常温搅拌4小时后干燥,得到聚(脲-氨基甲酸酯)/氧化石墨烯复合材料。

[0042]

本对比实施例所得的材料添加了2%的氧化石墨烯,如图3所示,其电化学阻抗值明显低于实施例1-3,但明显高于对比实施例1,亦好于对比实施例2。

[0043]

上述实施例和对比实施例中,所得的聚(脲-氨基甲酸酯)/聚苯胺/氧化石墨烯复合自愈合防腐材料中聚苯胺/氧化石墨烯的质量百分比为2%时,涂层具有更好的防腐性能,并且具有优异的抗拉伸性能和自愈合性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。