1.本技术涉及系统控制技术领域,尤其涉及一种系统的优化控制方法、装置、电子设备和存储介质。

背景技术:

2.目前,随着工业、能源、智能制造等技术的不断发展,对系统的优化控制要求越来越高。然而,相关技术中的系统优化控制方法,大多采用传统的pid控制方式,主要进行单步控制调节,操作存在一定的滞后性,或者采用基于试验的控制方式,该方法需要获取大量的试验数据,耗费较大的人力物力,成本较高,或者采用建模的控制方式,复杂系统的建模难度较大,准确度也较低。

技术实现要素:

3.本技术旨在至少在一定程度上解决相关技术中系统的优化控制存在滞后性,耗费较大的人力物力,准确度较低的技术问题之一。

4.为此,本技术第一方面实施例提出一种系统的优化控制方法,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

5.本技术第二方面实施例提出一种系统的优化控制装置。

6.本技术第三方面实施例提出一种电子设备。

7.本技术第四方面实施例提出一种计算机可读存储介质。

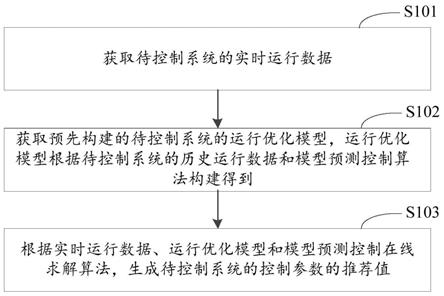

8.本技术第一方面实施例提出了一种系统的优化控制方法,包括:获取所述待控制系统的实时运行数据;获取预先构建的所述待控制系统的运行优化模型,所述运行优化模型根据所述待控制系统的历史运行数据和模型预测控制算法构建得到;根据所述实时运行数据、所述运行优化模型和模型预测控制在线求解算法,生成所述待控制系统的控制参数的推荐值。

9.根据本技术实施例的系统的优化控制方法,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系

统的优化控制的实时性。

10.另外,根据本技术上述实施例的系统的优化控制方法还可以具有如下附加的技术特征:

11.在本技术的一个实施例中,还包括:获取所述待控制系统的历史运行数据;根据所述历史运行数据训练得到所述待控制系统的多个特性子模型;根据所述多个特性子模型和所述模型预测控制算法,构建所述运行优化模型。

12.在本技术的一个实施例中,所述待控制系统为火电机组的空冷系统,所述控制参数为每列风机的平均转速。

13.在本技术的一个实施例中,所述根据所述历史运行数据训练得到所述待控制系统的多个特性子模型,包括:根据所述历史运行数据中的历史风机转速和历史风机电流,训练得到所述待控制系统中每台所述风机的耗电功率特性子模型;根据所述历史运行数据中的历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据,训练得到所述待控制系统的汽轮机微增功率特性模型;根据所述历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到所述待控制系统的排汽压力变化特性模型。

14.在本技术的一个实施例中,所述耗电功率特性子模型为:

15.i=a1*x3 a2*x2 a3*x b;

[0016][0017]

其中,所述i为所述历史风机电流;

[0018]

所述x为所述历史风机转速;

[0019]

所述a1,a2,a3,b为待训练的参数;

[0020]

所述p

f

为所述风机的耗电功率;

[0021]

所述为预设的功率因数定值;

[0022]

所述u为所述风机的额定电压。

[0023]

在本技术的一个实施例中,所述汽轮机微增功率特性模型为:

[0024][0025]

其中,所述p

diff

为所述历史锅炉负荷和所述历史发电机功率的差值;

[0026]

所述f

p

为待训练的2阶多项式回归函数;

[0027]

所述p

b

为所述历史排汽压力;

[0028]

所述为所述第一历史状态特征数据。

[0029]

在本技术的一个实施例中,所述排汽压力变化特性模型为:

[0030]

s

t

=f

bp

((s,a)

0~t

‑1);

[0031]

其中,所述s

t

为t时刻下的所述第二历史状态特征数据;

[0032]

所述f

bp

为待训练的时间序列预测函数;

[0033]

所述(s,a)

0~t

‑1为t时刻之前的t个时间步对应的所述第二历史状态特征数据和所述每列风机的历史平均转速对。

[0034]

在本技术的一个实施例中,所述运行优化模型为:

[0035][0036]

c

t

=p

f;t

p

diff;t

[0037]

s

t 1

=f(s

t

,a

t

);

[0038]

s1=s

init

;

[0039]

其中,所述argmin为最小化函数;

[0040]

所述s

t

为t时刻下的所述第二历史状态特征数据;

[0041]

所述a

t

为t时刻下的所述每列风机的历史平均转速;

[0042]

所述为所述第二历史状态特征数据的约束条件;

[0043]

所述为所述每列风机的历史平均转速的约束条件;

[0044]

所述t为预设的未来时间步数;

[0045]

所述p

f;t

为根据所述耗电功率特性子模型,得到的t时刻下的所述风机的历史耗电功率;

[0046]

所述p

diff;t

为根据所述汽轮机微增功率特性子模型,得到的t时刻下的所述历史锅炉负荷和所述历史发电机功率的差值;

[0047]

所述f为根据所述排汽压力变化特性模型变化得到的动态模型;

[0048]

所述s

init

为初始时刻下的所述第二历史状态特征数据。

[0049]

在本技术的一个实施例中,所述根据所述实时运行数据、所述运行优化模型和模型预测控制在线求解算法,生成所述待控制系统的控制参数的推荐值,包括:

[0050]

根据所述实时运行数据和所述运行优化模型,采用以下预设公式,生成所述每列风机的平均转速的推荐控制序列;

[0051]

将所述推荐控制序列中的第一个值确定为当前时刻下所述每列风机的平均转速的推荐值;

[0052]

其中,所述预设公式为:

[0053][0054]

μ

t

=η*a

vae

(1

‑

η)*μ

′

t 1

;

[0055]

μ

′

t 1

=μ

′

t

;

[0056][0057][0058][0059]

其中,所述μ

′

t

为所述推荐控制序列中的第t个值;

[0060]

所述μ

t

为初始动作序列中的第t个值;

[0061]

所述n为每次求解时生成动作序列的条数;

[0062]

所述i为生成的动作序列的序号;

[0063]

所述γ为预设的奖励加权因子;

[0064]

所述r

i

为第i条动作序列对应的累积奖励值;

[0065]

所述为第i条动作序列对应的t时刻下的所述每列风机的平均转速;

[0066]

所述η为预设的加权系数;

[0067]

所述t为预设的未来时间步数;

[0068]

所述a

vae

为根据预先训练得到的历史控制策略模型计算出的控制动作;

[0069]

所述为第i条动作序列对应的t时刻下的噪声样本;

[0070]

所述β为滤波系数。

[0071]

在本技术的一个实施例中,还包括:根据所述历史运行数据中的所述第二历史状态特征数据和所述历史风机转速,训练得到所述历史控制策略模型。

[0072]

本技术第二方面实施例提出了一种系统的优化控制装置,包括:第一获取模块,用于获取所述待控制系统的实时运行数据;第二获取模块,用于获取预先构建的所述待控制系统的运行优化模型,所述运行优化模型根据所述待控制系统的历史运行数据和模型预测控制算法构建得到;生成模块,用于根据所述实时运行数据、所述运行优化模型和模型预测控制在线求解算法,生成所述待控制系统的控制参数的推荐值。

[0073]

本技术实施例的系统的优化控制装置,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0074]

另外,根据本技术上述实施例的系统的优化控制装置还可以具有如下附加的技术特征:

[0075]

在本技术的一个实施例中,所述系统的优化控制装置还包括:模型构建模块,用于:获取所述待控制系统的历史运行数据;根据所述历史运行数据训练得到所述待控制系统的多个特性子模型;根据所述多个特性子模型和所述模型预测控制算法,构建所述运行优化模型。

[0076]

在本技术的一个实施例中,所述待控制系统为火电机组的空冷系统,所述控制参数为每列风机的平均转速。

[0077]

在本技术的一个实施例中,所述模型构建模块,具体用于:根据所述历史运行数据中的历史风机转速和历史风机电流,训练得到所述待控制系统中每台所述风机的耗电功率特性子模型;根据所述历史运行数据中的历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据,训练得到所述待控制系统的汽轮机微增功率特性模型;根据所述历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到所述待控制系统的排汽压力变化特性模型。

[0078]

在本技术的一个实施例中,所述耗电功率特性子模型为:

[0079]

i=a1*x3 a2*x2 a3*x b;

[0080][0081]

其中,所述i为所述历史风机电流;

[0082]

所述x为所述历史风机转速;

[0083]

所述a1,a2,a3,b为待训练的参数;

[0084]

所述p

f

为所述风机的耗电功率;

[0085]

所述为预设的功率因数定值;

[0086]

所述u为所述风机的额定电压。

[0087]

在本技术的一个实施例中,所述汽轮机微增功率特性模型为:

[0088][0089]

其中,所述p

diff

为所述历史锅炉负荷和所述历史发电机功率的差值;

[0090]

所述f

p

为待训练的2阶多项式回归函数;

[0091]

所述p

b

为所述历史排汽压力;

[0092]

所述为所述第一历史状态特征数据。

[0093]

在本技术的一个实施例中,所述排汽压力变化特性模型为:

[0094]

s

t

=f

bp

((s,a)

0~t

‑1);

[0095]

其中,所述s

t

为t时刻下的所述第二历史状态特征数据;

[0096]

所述f

bp

为待训练的时间序列预测函数;

[0097]

所述(s,a)

0~t

‑1为t时刻之前的t个时间步对应的所述第二历史状态特征数据和所述每列风机的历史平均转速对。

[0098]

在本技术的一个实施例中,所述运行优化模型为:

[0099][0100]

c

t

=p

f;t

p

diff;t

[0101]

s

t 1

=f(s

t

,a

t

);

[0102]

s1=s

init

;

[0103]

其中,所述argmin为最小化函数;

[0104]

所述s

t

为t时刻下的所述第二历史状态特征数据;

[0105]

所述a

t

为t时刻下的所述每列风机的历史平均转速;

[0106]

所述为所述第二历史状态特征数据的约束条件;

[0107]

所述为所述每列风机的历史平均转速的约束条件;

[0108]

所述t为预设的未来时间步数;

[0109]

所述p

f;t

为根据所述耗电功率特性子模型,得到的t时刻下的所述风机的历史耗电功率;

[0110]

所述p

diff;t

为根据所述汽轮机微增功率特性子模型,得到的t时刻下的所述历史锅炉负荷和所述历史发电机功率的差值;

[0111]

所述f为根据所述排汽压力变化特性模型变化得到的动态模型;

[0112]

所述s

init

为初始时刻下的所述第二历史状态特征数据。

[0113]

在本技术的一个实施例中,所述生成模块,具体用于:

[0114]

根据所述实时运行数据和所述运行优化模型,采用以下预设公式,生成所述每列风机的平均转速的推荐控制序列;

[0115]

将所述推荐控制序列中的第一个值确定为当前时刻下所述每列风机的平均转速的推荐值;

[0116]

其中,所述预设公式为:

[0117][0118]

μ

t

=η*a

vae

(1

‑

η)*μ

′

t 1

;

[0119]

μ

′

t 1

=μ

′

t

;

[0120][0121][0122][0123]

其中,所述μ

′

t

为所述推荐控制序列中的第t个值;

[0124]

所述μ

t

为初始动作序列中的第t个值;

[0125]

所述n为每次求解时生成动作序列的条数;

[0126]

所述i为生成的动作序列的序号;所述γ为预设的奖励加权因子;

[0127]

所述r

i

为第i条动作序列对应的累积奖励值;

[0128]

所述为第i条动作序列对应的t时刻下的所述每列风机的平均转速;

[0129]

所述η为预设的加权系数;

[0130]

所述t为预设的未来时间步数;

[0131]

所述a

vae

为根据预先训练得到的历史控制策略模型计算出的控制动作;

[0132]

所述为第i条动作序列对应的t时刻下的噪声样本;

[0133]

所述β为滤波系数。

[0134]

在本技术的一个实施例中,所述系统的优化控制装置还包括:模型训练模块,用于:根据所述历史运行数据中的所述第二历史状态特征数据和所述历史风机转速,训练得到所述历史控制策略模型。

[0135]

本技术第三方面实施例提出了一种电子设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时,实现如前述第一方面实施例所述的系统的优化控制方法。

[0136]

本技术实施例的电子设备,通过处理器执行存储在存储器上的计算机程序,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求

解实时性较好,提升了待控制系统的优化控制的实时性。

[0137]

本技术第四方面实施例提出了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时,实现如前述第一方面实施例所述的系统的优化控制方法。

[0138]

本技术实施例的计算机可读存储介质,通过存储计算机程序并被处理器执行,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0139]

本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0140]

本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

[0141]

图1为根据本技术一个实施例的系统的优化控制方法的流程示意图;

[0142]

图2为根据本技术一个实施例的系统的优化控制方法中构建待控制系统的运行优化模型的流程示意图;

[0143]

图3为根据本技术一个实施例的系统的优化控制方法中生成待控制系统的控制参数的推荐值的流程示意图;

[0144]

图4为为根据本技术一个实施例的系统的优化控制方法的示意图;

[0145]

图5为根据本技术一个实施例的系统的优化控制装置的结构示意图;

[0146]

图6为根据本技术另一个实施例的系统的优化控制装置的结构示意图;以及

[0147]

图7为根据本技术一个实施例的电子设备的结构示意图。

具体实施方式

[0148]

下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

[0149]

下面参照附图描述本技术实施例的系统的优化控制方法、装置、电子设备和存储介质。

[0150]

图1为根据本技术一个实施例的系统的优化控制方法的流程示意图。

[0151]

如图1所示,本技术实施例的系统的优化控制方法,包括:

[0152]

s101,获取待控制系统的实时运行数据。

[0153]

需要说明的是,本技术实施例的系统的优化控制方法的执行主体可为系统的优化控制装置,本技术实施例的系统的优化控制装置可以配置在任意电子设备中,以使该电子

设备可以执行本技术实施例的系统的优化控制方法。其中,电子设备可以为个人电脑(personal computer,简称pc)、云端设备、移动设备等,移动设备例如可以为手机、平板电脑、个人数字助理、穿戴式设备、车载设备等具有各种操作系统、触摸屏和/或显示屏的硬件设备。

[0154]

本技术的实施例中,可获取待控制系统的实时运行数据。可以理解的是,待控制系统可对应多种实时运行数据,不同的待控制系统可对应不同的实时运行数据。

[0155]

需要说明的是,本技术的实施例中,对待控制系统的类型不做限定。例如,待控制系统包括但不限于工业、能源、智能制造等领域中的待控制系统。

[0156]

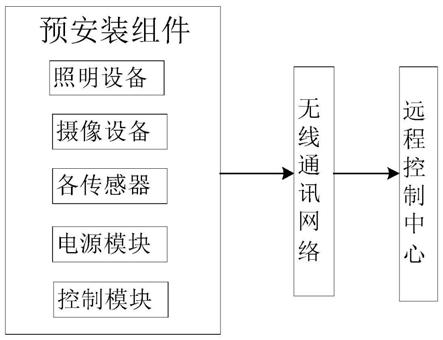

可选的,待控制系统可为火电机组的空冷系统。应说明的是,火电机组的空冷系统为一种火电机组的蒸汽冷却系统(火电机组的冷端系统),包括空冷风机单元阵列,其中,空冷风机单元阵列由大量空冷风机组成。

[0157]

当待控制系统为火电机组的空冷系统时,对应的实时运行数据包括但不限于锅炉负荷、主蒸汽温度、主蒸汽压力、再热蒸汽温度、再热蒸汽压力、环境温度、排汽压力、排汽温度、发电机功率、风机电流等。

[0158]

s102,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到。

[0159]

本技术的实施例中,可获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制(model predictive control,mpc)算法构建得到。

[0160]

本技术的实施例中,对运行优化模型的类型不做过多限定。可选的,运行优化模型可为机器学习(machine learning,ml)模型,例如,可为深度神经网络(deep neural networks,dnn)模型。

[0161]

本技术的实施例中,可获取待控制系统的历史运行数据。可以理解的是,待控制系统可对应多种历史运行数据,不同的待控制系统可对应不同的历史运行数据。例如,当待控制系统为火电机组的空冷系统时,对应的历史运行数据包括但不限于锅炉负荷、主蒸汽温度、主蒸汽压力、再热蒸汽温度、再热蒸汽压力、环境温度、排汽压力、排汽温度、发电机功率、风机电流等。

[0162]

可选的,获取待控制系统的历史运行数据,可包括对采集的历史运行数据进行数据处理,使得到的历史运行数据更加准确。例如,可删除采集的历史运行数据中的异常数据和/或稀疏数据,对采集的历史运行数据进行缺失值填充等。

[0163]

可以理解的是,本技术的实施例中,可根据待控制系统的历史运行数据和模型预测控制算法预先构建待控制系统的运行优化模型。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本。且可利用模型预测控制算法离线构建运行优化模型,模型预测控制算法适用于时序控制系统,则运行优化模型可适用于时序控制系统中的多时间步的控制优化,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行。

[0164]

s103,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。

[0165]

本技术的实施例中,可根据实时运行数据、运行优化模型和模型预测控制在线求

解算法,生成待控制系统的控制参数的推荐值,从而可根据待控制系统的控制参数的推荐值对待控制系统的控制参数进行优化控制。

[0166]

例如,可将实时运行数据输入至运行优化模型,通过运行优化模型利用模型预测控制在线求解算法对实时运行数据进行计算,得到待控制系统的控制参数的推荐值。

[0167]

可选的,模型预测控制在线求解算法可根据实际情况进行设置。例如,模型预测控制在线求解算法可为模型预测控制求解

‑

变分自编码器(model predictive path integral

‑

variational auto

‑

encoders,mppi

‑

vae)算法。可以理解的是,模型预测控制求解

‑

变分自编码器算法相较于一般的优化算法可大幅提升优化求解效率,求解实时性较好,提升了待控制系统的优化控制的实时性,而且模型预测控制求解

‑

变分自编码器算法相较于一般的优化算法能够更充分地利用历史运行数据,对模拟环境的依赖较小,使得求解得到的控制参数的推荐值更加符合待控制系统的真实运行情况,更能满足待控制系统的稳定运行要求。

[0168]

本技术的实施例中,待控制系统可对应一种或多种控制参数,不同的待控制系统可对应不同的控制参数。例如,当待控制系统为火电机组的空冷系统时,对应的控制参数为每列风机的平均转速。

[0169]

可以理解的是,本技术的实施例中,可利用实时运行数据、运行优化模型和模型预测控制在线求解算法,实时生成待控制系统的控制参数的推荐值,可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0170]

综上,根据本技术实施例的系统的优化控制方法,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0171]

在上述任一实施例的基础上,如图2所示,构建待控制系统的运行优化模型,可包括:

[0172]

s201,获取待控制系统的历史运行数据。

[0173]

步骤s201的相关内容可参见上述实施例,这里不再赘述。

[0174]

s202,根据历史运行数据训练得到待控制系统的多个特性子模型。

[0175]

本技术的实施例中,可根据历史运行数据训练得到待控制系统的多个特性子模型。由此,可利用历史运行数据离线训练得到待控制系统的多个特性子模型,可充分考虑到历史运行数据对多个特性子模型的影响。

[0176]

可以理解的是,本技术的实施例中,待控制系统可对应多个特性子模型,不同的待控制系统可对应不同的多个特性子模型。例如,当待控制系统为火电机组的空冷系统时,对应的多个特性子模型包括但不限于每台风机的耗电功率特性子模型、待控制系统的汽轮机

微增功率特性模型、待控制系统的排汽压力变化特性模型等。

[0177]

本技术的实施例中,对多个特性子模型的类型不做过多限定。可选的,运行优化模型可为机器学习(machine learning,ml)模型,例如,可为深度神经网络(deep neural networks,dnn)模型。

[0178]

s203,根据多个特性子模型和模型预测控制算法,构建运行优化模型。

[0179]

可以理解的是,本技术的实施例中,可根据多个特性子模型和模型预测控制算法,构建运行优化模型。由此,可综合考虑到多个特性子模型对运行优化模型的影响,使得运行优化模型更加精确。

[0180]

由此,该方法获取待控制系统的历史运行数据,根据历史运行数据训练得到待控制系统的多个特性子模型,根据多个特性子模型和模型预测控制算法,构建运行优化模型,可综合考虑到多个特性子模型对运行优化模型的影响,使得运行优化模型更加精确。

[0181]

在上述任一实施例的基础上,当待控制系统为火电机组的空冷系统时,对应的多个特性子模型包括但不限于每台风机的耗电功率特性子模型、待控制系统的汽轮机微增功率特性模型、待控制系统的排汽压力变化特性模型等。

[0182]

可选的,步骤s202中根据历史运行数据训练得到待控制系统的多个特性子模型,可包括根据历史运行数据中的历史风机转速和历史风机电流,训练得到待控制系统中每台风机的耗电功率特性子模型。也就是说,根据每台风机的历史风机转速和历史风机电流,训练得到每台风机的耗电功率特性子模型,不同的风机可对应不同的耗电功率特性子模型。

[0183]

可以理解的是,耗电功率特性子模型可根据实际情况进行设置。

[0184]

可选的,耗电功率特性子模型为:

[0185]

i=a1*x3 a2*x2 a3*x b;

[0186][0187]

其中,i为历史风机电流,x为历史风机转速,a1,a2,a3,b为待训练的参数,p

f

为风机的耗电功率,为预设的功率因数定值,u为风机的额定电压。

[0188]

例如,可设置为0.88,u可设置为380v。

[0189]

由此,该方法可根据历史运行数据中的历史风机转速和历史风机电流,训练得到待控制系统中每台风机的耗电功率特性子模型,可综合考虑历史风机转速、历史风机电流对每台风机的耗电功率特性子模型的影响,且不同的风机可对应不同的耗电功率特性子模型,灵活性较高。

[0190]

可选的,步骤s202中根据历史运行数据训练得到待控制系统的多个特性子模型,还可包括根据历史运行数据中的历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据,训练得到待控制系统的汽轮机微增功率特性模型。

[0191]

可以理解的是,与历史发电机功率相关的第一历史状态特征数据可根据实际情况进行设置。可选的,可通过特征工程中的相关性分析算法或者多轮递归特征消除算法,确定与历史发电机功率相关的第一历史状态特征数据。应说明的是,第一历史状态特征数据不包括历史排汽压力。例如,第一历史状态特征数据包括但不限于历史锅炉负荷、历史主蒸汽压力、历史主蒸汽温度、历史各级抽汽温度等。

[0192]

可以理解的是,汽轮机微增功率特性模型可根据实际情况进行设置。

[0193]

可选的,汽轮机微增功率特性模型为:

[0194][0195]

其中,p

diff

为历史锅炉负荷和历史发电机功率的差值,f

p

为待训练的2阶多项式回归函数,p

b

为历史排汽压力,为第一历史状态特征数据。

[0196]

该实施例中,可用历史锅炉负荷和历史发电机功率的差值来表示蒸汽在汽轮机中做功过程中的损失,当历史锅炉负荷一定时,历史锅炉负荷和历史发电机功率的差值越小,表明历史发电机功率越大,反之,历史锅炉负荷和历史发电机功率的差值越大,表明历史发电机功率越小。

[0197]

该实施例中,汽轮机微增功率特性模型为2阶多项式回归模型。

[0198]

由此,该方法可根据历史运行数据中的历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据,训练得到待控制系统的汽轮机微增功率特性模型,可综合考虑历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据对待控制系统的汽轮机微增功率特性模型的影响。

[0199]

可选的,步骤s202中根据历史运行数据训练得到待控制系统的多个特性子模型,还可包括根据历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到待控制系统的排汽压力变化特性模型。

[0200]

可以理解的是,历史运行数据中的第二历史状态特征数据可根据实际情况进行设置。可选的,可通过特征工程中的相关性分析算法或者多轮递归特征消除算法,确定第二历史状态特征数据。例如,第二历史状态特征数据包括但不限于历史排汽压力、历史锅炉负荷、历史主蒸汽压力、历史环境温度、历史排汽温度、历史凝结水温度等。

[0201]

可以理解的是,排汽压力变化特性模型可根据实际情况进行设置。例如,排汽压力变化特性模型可为长短期记忆(long short

‑

term memory,lstm)网络模型。

[0202]

可选的,排汽压力变化特性模型为:

[0203]

s

t

=f

bp

((s,a)

0~t

‑1);

[0204]

其中,s

t

为t时刻下的第二历史状态特征数据,f

bp

为待训练的时间序列预测函数,(s,a)

0~t

‑1为t时刻之前的t个时间步对应的第二历史状态特征数据和每列风机的历史平均转速对。

[0205]

由此,该方法可根据历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到待控制系统的排汽压力变化特性模型,可综合考虑第二历史状态特征数据和历史风机转速对待控制系统的排汽压力变化特性模型的影响。

[0206]

在上述任一实施例的基础上,当待控制系统为火电机组的空冷系统时,可根据每台风机的耗电功率特性子模型、待控制系统的汽轮机微增功率特性模型、待控制系统的排汽压力变化特性模型以及模型预测控制算法,构建运行优化模型。

[0207]

可选的,运行优化模型为:

[0208][0209]

c

t

=p

f;t

p

diff;t

[0210]

s

t 1

=f(s

t

,a

t

);

[0211]

s1=s

init

;

[0212]

其中,argmin为最小化函数,s

t

为t时刻下的第二历史状态特征数据,a

t

为t时刻下的每列风机的历史平均转速,为第二历史状态特征数据的约束条件,为每列风机的历史平均转速的约束条件,t为预设的未来时间步数,p

f;t

为根据耗电功率特性子模型,得到的t时刻下的风机的历史耗电功率,p

diff;t

为根据汽轮机微增功率特性子模型,得到的t时刻下的历史锅炉负荷和历史发电机功率的差值,f为根据排汽压力变化特性模型变化得到的动态模型,s

init

为初始时刻下的第二历史状态特征数据。

[0213]

可以理解的是,第二历史状态特征数据的约束条件、每列风机的历史平均转速的约束条件均可根据实际情况进行设置。

[0214]

在上述任一实施例的基础上,如图3所示,步骤s103中根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值,包括:

[0215]

s301,根据实时运行数据和运行优化模型,采用预设公式,生成每列风机的平均转速的推荐控制序列。

[0216]

可以理解的是,预设公式可根据实际情况进行设置。

[0217]

可选的,预设公式为:

[0218][0219]

μ

t

=η*a

vae

(1

‑

η)*μ

′

t 1

;

[0220]

μ

′

t 1

=μ

′

t

;

[0221][0222][0223][0224]

其中,μ

′

t

为推荐控制序列中的第t个值,μt为初始动作序列中的第t个值,n为每次求解时生成动作序列的条数,i为生成的动作序列的序号,γ为预设的奖励加权因子,r

i

为第i条动作序列对应的累积奖励值,为第i条动作序列对应的t时刻下的每列风机的平均转速,η为预设的加权系数,t为预设的未来时间步数,a

vae

为根据预先训练得到的历史控制策略模型计算出的控制动作,为第i条动作序列对应的t时刻下的噪声样本,β为滤波系数。

[0225]

可选的,可根据历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到历史控制策略模型。例如,可根据第二历史状态特征数据和历史平均转速对(s,a),训练得到历史控制策略模型。

[0226]

本技术的实施例中,对历史控制策略模型的类型不做过多限定。可选的,历史控制策略模型可为变分自编码器(variational auto

‑

encoders,vae)模型。

[0227]

可选的,历史控制策略模型可定义为第二历史状态特征数据和历史风机转速的条件分布p(a|s),即历史控制策略模型可根据第二历史状态特征数据s,得到历史风机转速a

的概率分布。

[0228]

s302,将推荐控制序列中的第一个值确定为当前时刻下每列风机的平均转速的推荐值。

[0229]

可以理解的是,以上述预设公式为例,推荐控制序列中的第一个值为μ

′1。

[0230]

由此,该方法可根据实时运行数据和运行优化模型,采用预设公式,生成每列风机的平均转速的推荐控制序列,并将推荐控制序列中的第一个值确定为当前时刻下每列风机的平均转速的推荐值。

[0231]

如图4所示,待控制系统为火电机组的空冷系统时,可根据历史运行数据训练得到待控制系统的多个特性子模型,多个特性子模型包括每台风机的耗电功率特性子模型、待控制系统的汽轮机微增功率特性模型、待控制系统的排汽压力变化特性模型、历史控制策略模型,可根据上述多个特性子模型和模型预测控制算法,构建待控制系统的运行优化模型,之后可根据待控制系统的实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的每列风机的平均转速的推荐值。

[0232]

与上述图1至图4实施例提供的系统的优化控制方法相对应,本公开还提供一种系统的优化控制装置,由于本公开实施例提供的系统的优化控制装置与上述图1至图4实施例提供的系统的优化控制方法相对应,因此系统的优化控制方法的实施方式也适用于本公开实施例提供的系统的优化控制装置,在本公开实施例中不再详细描述。

[0233]

图5为根据本技术一个实施例的系统的优化控制装置的结构示意图。

[0234]

如图5所示,本技术实施例的系统的优化控制装置100可以包括:第一获取模块110、第二获取模块120和生成模块130。

[0235]

第一获取模块110,用于获取所述待控制系统的实时运行数据。

[0236]

第二获取模块120,用于获取预先构建的所述待控制系统的运行优化模型,所述运行优化模型根据所述待控制系统的历史运行数据和模型预测控制算法构建得到。

[0237]

生成模块130,用于根据所述实时运行数据、所述运行优化模型和模型预测控制在线求解算法,生成所述待控制系统的控制参数的推荐值。

[0238]

在本技术的一个实施例中,如图6所示,所述系统的优化控制装置100还包括:模型构建模块140,用于:获取所述待控制系统的历史运行数据;根据所述历史运行数据训练得到所述待控制系统的多个特性子模型;根据所述多个特性子模型和所述模型预测控制算法,构建所述运行优化模型。

[0239]

在本技术的一个实施例中,所述待控制系统为火电机组的空冷系统,所述控制参数为每列风机的平均转速。

[0240]

在本技术的一个实施例中,所述模型构建模块140,具体用于:根据所述历史运行数据中的历史风机转速和历史风机电流,训练得到所述待控制系统中每台所述风机的耗电功率特性子模型;根据所述历史运行数据中的历史锅炉负荷、历史发电机功率、历史排汽压力和预设的与历史发电机功率相关的第一历史状态特征数据,训练得到所述待控制系统的汽轮机微增功率特性模型;根据所述历史运行数据中的第二历史状态特征数据和历史风机转速,训练得到所述待控制系统的排汽压力变化特性模型。

[0241]

在本技术的一个实施例中,所述耗电功率特性子模型为:

[0242]

i=a1*x3 a2*x2 a3*x b;

[0243][0244]

其中,所述i为所述历史风机电流;

[0245]

所述x为所述历史风机转速;

[0246]

所述a1,a2,a3,b为待训练的参数;

[0247]

所述p

f

为所述风机的耗电功率;

[0248]

所述为预设的功率因数定值;

[0249]

所述u为所述风机的额定电压。

[0250]

在本技术的一个实施例中,所述汽轮机微增功率特性模型为:

[0251][0252]

其中,所述p

diff

为所述历史锅炉负荷和所述历史发电机功率的差值;

[0253]

所述f

p

为待训练的2阶多项式回归函数;

[0254]

所述p

b

为所述历史排汽压力;

[0255]

所述为所述第一历史状态特征数据。

[0256]

在本技术的一个实施例中,所述排汽压力变化特性模型为:

[0257]

s

t

=f

bp

((s,a)

0~t

‑1);

[0258]

其中,所述s

t

为t时刻下的所述第二历史状态特征数据;

[0259]

所述f

bp

为待训练的时间序列预测函数;

[0260]

所述(s,a)

0~t

‑1为t时刻之前的t个时间步对应的所述第二历史状态特征数据和所述每列风机的历史平均转速对。

[0261]

在本技术的一个实施例中,所述运行优化模型为:

[0262][0263]

c

t

=p

f;t

p

diff;t

[0264]

s

t 1

=f(s

t

,a

t

);

[0265]

s1=s

init

;

[0266]

其中,所述argmin为最小化函数;

[0267]

所述s

t

为t时刻下的所述第二历史状态特征数据;

[0268]

所述a

t

为t时刻下的所述每列风机的历史平均转速;

[0269]

所述为所述第二历史状态特征数据的约束条件;

[0270]

所述为所述每列风机的历史平均转速的约束条件;

[0271]

所述t为预设的未来时间步数;

[0272]

所述p

f;t

为根据所述耗电功率特性子模型,得到的t时刻下的所述风机的历史耗电功率;

[0273]

所述p

dift;t

为根据所述汽轮机微增功率特性子模型,得到的t时刻下的所述历史锅炉负荷和所述历史发电机功率的差值;

[0274]

所述f为根据所述排汽压力变化特性模型变化得到的动态模型;

[0275]

所述s

init

为初始时刻下的所述第二历史状态特征数据。

[0276]

在本技术的一个实施例中,所述生成模块130,具体用于:

[0277]

根据所述实时运行数据和所述运行优化模型,采用以下预设公式,生成所述每列风机的平均转速的推荐控制序列;

[0278]

将所述推荐控制序列中的第一个值确定为当前时刻下所述每列风机的平均转速的推荐值;

[0279]

其中,所述预设公式为:

[0280][0281]

μ

t

=η*a

vae

(1

‑

η)*μ

′

t 1

;

[0282]

μ

′

t 1

=μ

′

t

;

[0283][0284][0285][0286]

其中,所述μ

′

t

为所述推荐控制序列中的第t个值;

[0287]

所述μ

t

为初始动作序列中的第t个值;

[0288]

所述n为每次求解时生成动作序列的条数;

[0289]

所述i为生成的动作序列的序号;

[0290]

所述γ为预设的奖励加权因子;

[0291]

所述r

i

为第i条动作序列对应的累积奖励值;

[0292]

所述为第i条动作序列对应的t时刻下的所述每列风机的平均转速;

[0293]

所述η为预设的加权系数;

[0294]

所述t为预设的未来时间步数;

[0295]

所述a

vae

为根据预先训练得到的历史控制策略模型计算出的控制动作;

[0296]

所述为第i条动作序列对应的t时刻下的噪声样本;

[0297]

所述β为滤波系数。

[0298]

在本技术的一个实施例中,如图6所示,所述系统的优化控制装置100还包括:模型训练模块150,用于:根据所述历史运行数据中的所述第二历史状态特征数据和所述历史风机转速,训练得到所述历史控制策略模型。

[0299]

本技术实施例的系统的优化控制装置,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0300]

为了实现上述实施例,如图7所示,本技术还提出一种电子设备200,包括:存储器

210、处理器220及存储在存储器210上并可在处理器220上运行的计算机程序,处理器220执行程序时,实现如本技术前述实施例提出的系统的优化控制方法。

[0301]

本技术实施例的电子设备,通过处理器执行存储在存储器上的计算机程序,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0302]

为了实现上述实施例,本技术还提出一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时,实现如本技术前述实施例提出的系统的优化控制方法。

[0303]

本技术实施例的计算机可读存储介质,通过存储计算机程序并被处理器执行,获取待控制系统的实时运行数据,获取预先构建的待控制系统的运行优化模型,运行优化模型根据待控制系统的历史运行数据和模型预测控制算法构建得到,根据实时运行数据、运行优化模型和模型预测控制在线求解算法,生成待控制系统的控制参数的推荐值。由此,可利用待控制系统的历史运行数据离线构建运行优化模型,有助于节省时间和人力成本,且可利用模型预测控制算法离线构建运行优化模型,可解决相关技术中系统的控制方法的操作滞后性问题,有助于保证待控制系统的稳定运行,还可充分考虑到待控制系统的实时运行数据对控制参数的推荐值的影响,且可利用模型预测控制在线求解算法进行在线求解,求解实时性较好,提升了待控制系统的优化控制的实时性。

[0304]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0305]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0306]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

[0307]

在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用

于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或多个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(ram),只读存储器(rom),可擦除可编辑只读存储器(eprom或闪速存储器),光纤装置,以及便携式光盘只读存储器(cdrom)。另外,计算机可读介质甚至可以是可在其上打印所述程序的纸或其他合适的介质,因为可以例如通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得所述程序,然后将其存储在计算机存储器中。

[0308]

应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

[0309]

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

[0310]

此外,在本技术各个实施例中的各功能单元可以集成在一个处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

[0311]

上述提到的存储介质可以是只读存储器,磁盘或光盘等。尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。