1.本发明涉及化工原料安全运输领域,尤其是涉及一种化工原料向上输送装置。

背景技术:

2.化工原料一般可分为有机化工原料和无机化工原料两大类,有机化工原料包括烷烃及其衍生物、烯烃及其衍生物、炔烃及其衍生物、醌类、醛类、醇类、酮类、酚类、醚类、酐类、酯类、有机酸、羧酸盐、碳水化合物、杂环类、腈类、卤代类、胺酰类等种类,而无机化工原料主要包括含硫、钠、磷、钾、钙等化学矿物以及煤、石油、天然气及空气、水等。此外,很多工业部门的副产物和废物也是无机化工原料。化工原料种类很多,用途广泛,且化学品在全世界有500~700万种之多,在市场上出售流通的已超过10万种,而且每年还有1000多种新的化学品问世。

3.由化学品制造的产品与人们的生活息息相关,大到建材、飞机部件,小到尺子、图钉等,可以说人们是生活在由化学品制造的产品的世界中,因此,化学产品的制造对于人们生活水平的提高至关重要。而目前化工原料的输送过程是非常麻烦的,由于大部分的化工原料密度较大且具有一定的粘稠度,因此,将化工原料由低处管线向高处管线输送是难度较大的操作环节,应用普通管线将化工原料向上输送时,输送速率非常缓慢,致使运输效率低下;而在化工原料运输过程中鲜有专用装置对其运输速率进行调节控制,导致输送过程中容易将运输管线冲裂或是使输送泵损坏造成原料泄漏。

4.为此,如何提供一种可将化工原料尤其是具有一定粘稠度的化工原料由低处管线向高处管线输送并可在输送过程中控制输送速率的化工原料输送装置,已成为本领域亟待解决的课题之一。

技术实现要素:

5.本技术方案要解决的技术问题是,如何提供一种将具有一定粘稠度的化工原料由低处管线向高处管线输送并可在输送过程中控制输送速率的化工原料输送装置。

6.为了解决上述技术问题,本技术方案提供了一种化工原料向上输送装置,其包括:输送腔体、进料调节单元、中间隔板、出料管、两个支撑板、螺纹传动杆、输送驱动单元、滑杆、两个推块、两个连接轴、两个皮带轮及一条环状拉绳;其中,输送腔体为密封状且纵向设置,其下部侧面开设有进料口并由进料口的周缘向外延伸形成进料管筒;进料调节单元装设于进料管筒上并能够调节流经进料管筒进入输送腔体内的化工原料的流量;中间隔板纵向装设于输送腔体内,以将输送腔体内部纵向分隔为左、右腔室,且中间隔板的上、下端与输送腔体的上、下端内侧面间均保留间隔距离;该左、右腔室的上部侧面均开设有与外界相通的通口;出料管装设于输送腔体的上部外侧面并与左、右腔室的通口相通;该两个支撑板水平装设于左、右腔室内的上部且位于通口的下方,支撑板上开设有数个通孔;螺纹传动杆具有外螺纹,且其纵向设置于左、右腔室的其中一腔室内,其上端部可周向旋转的结合于所在腔室内的支撑板上,其下端部贯穿输送腔体的下端部并与装设于输送腔体下端外侧面的

输送驱动单元驱动连接;滑杆纵向设置于左、右腔室的另一腔室内,其上、下端部分别固定于所在腔室内的支撑板上以及输送腔体的下端内侧面;该两个推块的横截面的形状与左、右腔室的横截面的形状相对应,推块上端面的中部纵向开设有贯孔且围绕贯孔还纵向开设有数个贯口,贯孔及贯口均贯穿推块的上、下端面,各贯口均于推块的上端面铰接设置有可活动启闭的盖体,且其中一个推块的贯孔具有内螺纹,将具有内螺纹的推块以其贯孔螺设于螺纹传动杆上,另一个推块以其贯孔套设于滑杆上,并且两个推块于临近中间隔板的位置均纵向开设有穿绳孔;该两个连接轴分别设置于中间隔板的上、下端与输送腔体的上、下端内侧面间的间隔距离内,且连接轴的轴向垂直于中间隔板的厚度方向;该两个皮带轮套设于该两个连接轴上;环状拉绳穿设固定该两个推块的穿绳孔并环绕中间隔板而套设于该两个皮带轮上。据此,化工原料经由进料管筒输送入输送腔体内,在此过程中可通过进料调节单元对流经进料管筒的化工原料的流量进行调节,以控制化工原料进入输送腔体内的量,而进入输送腔体内的化工原料经中间隔板下端留有的间隔距离而分布于两个腔室中。该螺纹传动杆经由输送驱动单元的驱动可进行正、反两个方向的往复旋转,当螺纹传动杆被驱动进行一个方向的旋转时,其通过螺纹驱动螺设于其上的推块以将所在腔室内的化工原料向上推送至上方的通口输出,同时由环状拉绳连动另一个腔室中的推块沿滑杆向下方滑动,在推块向下滑动过程中,推块上贯口的盖体被下方的化工原料顶起而使化工原料经贯口流入推块上方,之后推块在向上方移动的过程中,盖体回落以使推块将所在腔室内的化工原料向上推送至上方的通口输出。由此随着输送驱动单元对螺纹传动杆正、反两个方向的往复旋转驱动,以使两个腔室内的推块上下往复移动,以将所在腔室内的化工原料源源不断的推送至上方的通口输出。本化工原料向上输送装置既可对进入输送腔体内的化工原料进行输送速率的控制,又可将低处管线内的化工原料稳定的输送至高处管线,以确保化工原料向上的高效输送。

7.作为本技术方案的另一种实施,该进料调节单元包括:进料槽口、挡板、驱动杆及进料驱动部;其中,进料槽口设置于进料管筒内且其料口随着进料方向而形成渐缩状;挡板设置于料口处;驱动杆穿设于进料管筒的上侧筒壁,且其下端部与挡板的上部结合,其上端部与装设于进料管筒外侧的进料驱动部驱动连接;进料驱动部驱动该驱动杆以控制挡板对于料口的开启程度。据此,该进料槽口渐缩状的料口可对进入进料管筒内的化工原料形成稳定流动方向的作用,而通过进料驱动部对挡板开启程度的控制则可有效控制化工原料的流速及进入输送腔体内的量。

8.作为本技术方案的另一种实施,该进料调节单元还包括:卡板;该卡板设置于进料管筒内的下侧且位于挡板相对料口的另一侧,以形成对挡板关闭料口后的限位。以此,可加强挡板关闭料口后的结构强度,防止挡板被化工原料冲顶变形。

9.作为本技术方案的另一种实施,该进料驱动部包括:壳体、第一安装板、第二安装板、电机、丝杆、轴承座及螺旋弹簧;其中,壳体装设于进料管筒外侧;第一安装板及第二安装板由上至下间隔的装设于壳体内;电机装设于第一安装板上,且其输出端与丝杆的上端部连接,丝杆穿设第一安装板并使其下端部可活动的结合于第二安装板上;轴承座位于第二安装板上方并通过滚珠螺母副与丝杆连接;驱动杆的上端部穿设第二安装板而与轴承座的轴承结合,驱动杆位于第二安装板下方的部位向外凸出形成有环形凸部,螺旋弹簧套设于驱动杆上并限位于第二安装板的下侧面与环形凸部之间。据此,通过电机驱动可实现对

挡板开启程度的稳定控制,而驱动杆至第二安装板之间的螺旋弹簧的设置则可加强对挡板开启程度的操控。

10.作为本技术方案的另一种实施,该化工原料向上输送装置还包括:进料缓冲单元;该进料缓冲单元是由呈锥形体状的缓冲块以及数根弹性伸缩杆构成;缓冲块的底面直径小于进料管筒的直径,缓冲块以其尖端朝向进料方向而布设于进料管筒内并位于进料槽口相对挡板的另一侧且与进料槽口间隔一距离;该数根弹性伸缩杆间隔且均匀的环绕缓冲块而设置于进料管筒内,且该数根弹性伸缩杆的一端铰接于进料管筒的内侧壁上,另一端铰接于缓冲块的锥形面上。据此,该缓冲块的设置可有效降低进入进料管筒的化工原料的流动冲击力,而该数根弹性伸缩杆的伸缩控制可辅助缓冲块缓解各方向的流动冲击力,以此避免本化工原料向上输送装置被化工原料冲裂损坏的情况发生。

11.作为本技术方案的另一种实施,该弹性伸缩杆是由套筒、螺旋弹簧及支撑杆构成;其中,套筒的封闭端铰接于进料管筒的内侧壁上,套筒的开口端的端缘向内延伸以形成限位环部;螺旋弹簧设置于套筒内;支撑杆插设于套筒内且其插设端抵顶于螺旋弹簧端部,插设端向外延伸形成卡接部,以套筒的限位环部与支撑杆的卡接部形成止挡限位,以将支撑杆的插设端限位于套筒内;支撑杆远离套筒的一端铰接于缓冲块的锥形面上。

12.作为本技术方案的另一种实施,该进料口是开设于设置有螺纹传动杆的腔室的下部侧面上。

13.作为本技术方案的另一种实施,该中间隔板是由上部的隔板与下部的滤板拼接构成。该滤板中的空隙可使部分化工原料通过,以此便于化工原料于两个腔室内的分布。

14.作为本技术方案的另一种实施,该盖体的下侧面装设有配重块。以此,便于推块向上方移动过程中盖体的回落,并可加强推块推送化工原料的稳定性。

15.作为本技术方案的另一种实施,该输送驱动单元为电机,且其外部罩设有保护罩。

附图说明

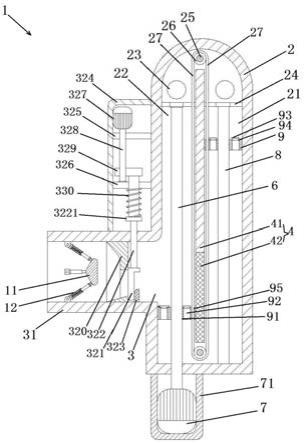

16.图1为本发明的外观立体示意图;图2为本发明的正面剖视示意图;图3为本发明中的推块的立体示意图;图4为本发明中的推块与螺纹传动杆相配合的侧面剖视示意图;图5为本发明的上部局部区域的正面剖视示意图;图6为本发明中的进料缓冲单元的局部侧面剖视示意图。

17.附图中的符号说明:1 化工原料向上输送装置;2 输送腔体;21 左腔室;22 右腔室;23 通口;24 支撑板;25连接轴;26 皮带轮;27 环状拉绳;3 进料口;31 进料管筒;320 进料槽口;321 挡板;322 驱动杆;3221 环形凸部;323 卡板;324 壳体;325 第一安装板;326 第二安装板;327 电机;328 丝杆;329 轴承座;330 螺旋弹簧;4 中间隔板;41 隔板;42 滤板;5 出料管;6 螺纹传动杆;7 输送驱动单元;71 保护罩;8 滑杆;9 推块;91 贯孔;92 贯口;93 盖体;94 配重块;95 穿绳孔;11 缓冲块;12 弹性伸缩杆;121 套筒;1211 限位环部;122 螺旋弹簧;123 支撑杆;1231 卡接部。

具体实施方式

18.有关本发明的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本发明加以限制。

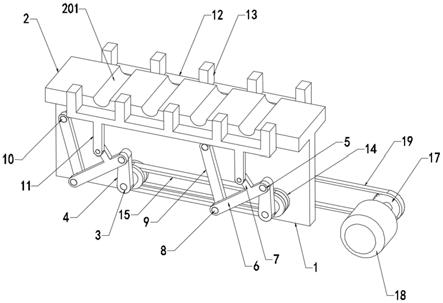

19.如图1及2所示,为本发明化工原料向上输送装置的一具体实施例的示意图。该化工原料向上输送装置1(以下简称输送装置1)包括:输送腔体2、进料调节单元、中间隔板4、出料管5、两个支撑板24、螺纹传动杆6、输送驱动单元7、滑杆8、两个推块9、两个连接轴25、两个皮带轮26及一条环状拉绳27。其中,输送腔体2为密封状且纵向设置,其下部侧面开设有进料口3并由进料口3的周缘向外延伸形成进料管筒31。进料调节单元装设于进料管筒31上并能够调节流经进料管筒31进入输送腔体2内的化工原料的流量。中间隔板4纵向装设于输送腔体2内,以将输送腔体2内部纵向分隔为空间大小基本一致的左、右腔室21、22,且中间隔板4的上、下端与输送腔体2的上、下端内侧面间均保留间隔距离。该中间隔板4可由上部的隔板41与下部的滤板42拼接构成,该滤板42中的空隙可使部分化工原料通过,以利于化工原料于两个腔室(左、右腔室21、22)内的分布。该左、右腔室21、22的上部侧面均开设有与外界相通的通口23,出料管5装设于输送腔体2的上部外侧面并与左、右腔室21、22的通口23相通。该两个支撑板24水平装设于左、右腔室21、22内的上部且位于通口23的下方,支撑板24上开设有数个通孔(图未标示)以使化工原料流过。螺纹传动杆6具有外螺纹(图未标示),且其纵向设置于左、右腔室21、22的其中一腔室内,如图所示其设置于左腔室21内,其上端部可周向旋转的结合于所在腔室内的支撑板24上,如支撑板24上设置有轴承(图未标示),螺纹传动杆6的上端部与该轴承结合,螺纹传动杆6的下端部则贯穿输送腔体2的下端部并与装设于输送腔体2下端外侧面的输送驱动单元7驱动连接,而该输送驱动单元7可为电机,且于该电机的外部罩设有保护罩71,该电机的输出端与螺纹传动杆6的下端部连接。滑杆8纵向设置于左、右腔室21、22的另一腔室内,如图所示其设置于右腔室22内,其上、下端部分别固定于所在腔室内的支撑板24上以及输送腔体2的下端内侧面。该螺纹传动杆6及滑杆8的设置位置均处于所在腔室的中间位置。结合图3及4所示,该两个推块9的横截面的形状与左、右腔室21、22的横截面的形状相对应,推块9上端面的中部纵向开设有贯孔91且围绕贯孔91还纵向开设有数个贯口92,贯孔91及贯口92均贯穿推块9的上、下端面,各贯口92均于推块9的上端面铰接设置有可活动启闭的盖体93,且盖体93的下侧面装设有配重块94,以便于推块9向上方移动过程中盖体93的回落。两个推块9中其中一个推块9的贯孔91具有内螺纹(图未标示),将具有内螺纹的推块9以其贯孔91螺设于螺纹传动杆6上,另一个推块9以其贯孔91套设于滑杆8上,并且两个推块9于临近中间隔板4的位置均纵向开设有穿绳孔95。结合图5所示,该两个连接轴25分别设置于中间隔板4的上、下端与输送腔体2的上、下端内侧面间的间隔距离内,且连接轴25的轴向垂直于中间隔板4的厚度方向。该两个皮带轮26套设于该两个连接轴25上。环状拉绳27穿设固定该两个推块9的穿绳孔95并环绕中间隔板4而套设于该两个皮带轮26上。

20.具体而言,如图2所示,该进料调节单元可包括进料槽口320、挡板321、驱动杆322及进料驱动部。其中,进料槽口320设置于进料管筒31内且其料口(图未标示)随着进料方向而形成渐缩状。挡板321设置于料口处。驱动杆322穿设于进料管筒31的上侧筒壁,且其下端部与挡板321的上部结合,其上端部与装设于进料管筒31外侧的进料驱动部驱动连接,该进料驱动部驱动该驱动杆322以控制挡板321对于料口的开启程度。该进料槽口320渐缩状的

料口可对进入进料管筒31内的化工原料形成稳定流动方向的作用,而通过进料驱动部对挡板321开启程度的控制则可有效控制化工原料的流速及进入输送腔体2内的量。另外,该进料调节单元还可包括卡板323,该卡板323设置于进料管筒31内的下侧且位于挡板321相对料口的另一侧,以形成对挡板321关闭料口后的限位,以此可加强挡板321关闭料口后的结构强度,防止挡板321被化工原料冲顶变形。更进一步而言,该进料驱动部可包括壳体324、第一安装板325、第二安装板326、电机327、丝杆328、轴承座329及螺旋弹簧330。其中,壳体324装设于进料管筒31外侧。第一安装板325及第二安装板326由上至下间隔的装设于壳体324内。电机327装设于第一安装板325上,且其输出端与丝杆328的上端部连接,丝杆328穿设第一安装板325并使其下端部可活动的结合于第二安装板326上,例如结合于第二安装板326所装设的轴承上。轴承座329位于第二安装板326上方并通过滚珠螺母副(图未标示)与丝杆328连接。驱动杆322的上端部穿设第二安装板326而与轴承座329的轴承(图未标示)结合,驱动杆322位于第二安装板326下方的部位向外凸出形成有环形凸部3221,螺旋弹簧330套设于驱动杆322上并限位于第二安装板326的下侧面与环形凸部3221之间,以此通过电机327驱动可实现对挡板321开启程度的稳定控制,而驱动杆322至第二安装板326之间的螺旋弹簧330的设置则可加强对挡板321开启程度的操控。

21.本实施例中,如图2并结合6所示,该输送装置1还可包括进料缓冲单元,该进料缓冲单元是由呈锥形体状的缓冲块11以及数根弹性伸缩杆12构成。其中,缓冲块11的底面直径小于进料管筒31的直径,缓冲块11以其尖端朝向进料方向而布设于进料管筒31内并位于进料槽口320相对挡板321的另一侧且与进料槽口320间隔一距离。该数根弹性伸缩杆12间隔且均匀的环绕缓冲块11而设置于进料管筒31内,且该数根弹性伸缩杆12的一端铰接于进料管筒31的内侧壁上,另一端铰接于缓冲块11的锥形面上。该缓冲块11的设置可有效降低进入进料管筒31的化工原料的流动冲击力,而该数根弹性伸缩杆12的伸缩控制可辅助缓冲块11缓解各方向的流动冲击力,以此避免输送装置1被化工原料冲裂损坏的情况发生。更进一步而言,该弹性伸缩杆12可由套筒121、螺旋弹簧122及支撑杆123构成。其中,套筒121的封闭端铰接于进料管筒31的内侧壁上,套筒121的开口端的端缘向内延伸以形成限位环部1211。螺旋弹簧122设置于套筒121内。支撑杆123插设于套筒121内且其插设端抵顶于螺旋弹簧122端部,插设端向外延伸形成卡接部1231,以套筒121的限位环部1211与支撑杆123的卡接部1231形成止挡限位,以将支撑杆123的插设端限位于套筒121内。支撑杆123远离套筒121的一端铰接于缓冲块11的锥形面上。

22.于本实施例中,如图2所示,该进料口3可开设于设置有螺纹传动杆6的腔室的下部侧面上。

23.综上所述,化工原料可经由进料管筒输送入输送腔体内,在此过程中可通过进料调节单元对流经进料管筒的化工原料的流量进行调节,以控制化工原料进入输送腔体内的量,而进入输送腔体内的化工原料经中间隔板下端留有的间隔距离而分布于两个腔室中。该螺纹传动杆经由输送驱动单元的驱动可进行正、反两个方向的往复旋转,当螺纹传动杆被驱动进行一个方向的旋转时,其通过螺纹驱动螺设于其上的推块以将所在腔室内的化工原料向上推送至上方的通口输出,同时由环状拉绳连动另一个腔室中的推块沿滑杆向下方滑动,在推块向下滑动过程中,推块上贯口的盖体被下方的化工原料顶起而使化工原料经贯口流入推块上方,之后推块在向上方移动的过程中,盖体回落以使推块将所在腔室内的

化工原料向上推送至上方的通口输出。由此随着输送驱动单元对螺纹传动杆正、反两个方向的往复旋转驱动,以使两个腔室内的推块上下往复移动,以将所在腔室内的化工原料源源不断的推送至上方的通口输出。本发明的输送装置既可对进入输送腔体内的化工原料进行输送速率的控制,又可将低处管线内的化工原料稳定的输送至高处管线,以确保化工原料向上的高效输送。

24.以上仅为本发明的较佳实施例,并非用以限定本发明的专利范围,其他运用本发明的专利构思所做的等效变化,均应属于本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。