1.本发明涉及节能建材技术领域,尤其是涉及一种节能烧结墙体空心砖及其制备方法。

背景技术:

2.建筑节能的推广是缓解能源危机、解决能源不足的方法之一,建筑节能主要是减少建筑能耗包括设备、材料等生产能耗以及照明、采暖等生活能耗。降低生产能耗方面可以体现在合理利用生产废料比如工业废渣、淤泥等制备墙体材料,充分实现资源利用,发展绿色建筑;降低生活能耗主要集中在建筑墙体保温方面,包括外墙外保温、外墙内保温和墙体自保温,外墙外保温是在建筑外墙设置保温材料或实施保温技术,比如安装聚苯乙烯泡模板或喷涂保温涂料等;外墙内保温是在墙体内侧安装保温板或实施保温工艺;墙体自保温是通过一定的建筑构造或者是建筑墙体材料实现保温个人功能,比如采用烧结多孔砖或发泡混凝土砌块等。

3.现有技术在墙体砖的构造上也有很多的研究,申请号为201520542272.4的中国专利文献公开一种自保温墙体砖,是由砖壳和砖芯构成;所述砖壳为混凝土砖壳,砖壳的左侧边设有空心榫条,砖壳的右侧边设有空心卯槽,砖壳的前后侧内壁设有“井”字形加强筋,砖壳的前后侧内壁还涂有热反射涂层;所述砖芯为保温材料砖芯,砖芯由砖壳包覆。该专利将保温材料设置在砖块内部,用保温材料作为砖芯,可以有效达到保温效果;采用混凝土砖壳并设有“井”字形加强筋,保证砖体应有的强度。该专利中砖芯范围比较大,对其砖体强度有一定的影响。而在砖体的材料上也有颇多研究,申请号为201510773492.2公开一种利用锰矿渣制成的烧结砖及其制备方法,包括以下重量份的原料:锰矿渣100

‑

150份、造纸污泥60

‑

80份、可再分散乳胶粉5

‑

10份、松香树脂4

‑

6份和氧化硼5

‑

8份。该发明烧结砖是以锰矿渣及造纸污泥为主要原料,为固体废弃物的综合利用提供了有效的途径,减少环境污染,保护粘土资源,利于人类可持续发展,而且有较高的经济价值。由此可见,在节能建材领域,对于固体废弃物的利用越来越广泛,但是也要考虑到专利强度和保温性能等方面。

技术实现要素:

4.有鉴于此,本发明提供一种节能烧结墙体空心砖,采用大量的废弃物有原料,降低成本的还能解决环境问题,而且制备的砖体强度高,保温性能优异。

5.为达到上述目的,本发明采用以下技术方案:一种节能烧结墙体空心砖,包括砖体,所述砖体的两端对称设置凸起和与其匹配的砖槽,所述砖体中部两侧对称设置砖孔一和砖孔二,中部设置相互连通的三个圆形的桩孔三。

6.进一步的,所述砖孔一和砖孔二内设置加强筋。

7.进一步的,所述节能烧结墙体空心砖是由以下重量份数的原材料制成:粘土40

‑

45份、钢渣20

‑

30份、陶瓷废料10

‑

12份、煤矸石5

‑

10份、白糊精3

‑

5份、酚醛树脂3

‑

5份、废旧橡

胶颗粒3

‑

5份、聚乙烯蜡5

‑

8份、增强剂5

‑

8份和烧结助剂0.8

‑

1.2份。

8.进一步的,所述烧结助剂的组成为b2o3、tio2和y2o3按重量比1:1:1混合而成。

9.进一步的,所述增强剂是玄武岩纤维和碳化硅晶须按重量比2:1混合而成。

10.进一步的,所述玄武岩纤维长度为6

‑

10mm,直径9

‑

15μm,所述碳化硅晶须直径为1.5

‑

2.5μm,长径比为10

‑

12。

11.一种节能烧结墙体空心砖的制备工艺,包括以下步骤:1)粘土、钢渣、陶瓷废料和煤矸石分别粉碎后混合均匀,备用;2)将聚丙烯酰胺和聚山梨酯80按重量比1:1混合后配置成质量分数为1%溶液,将增强剂和废旧橡胶颗粒置于上述溶液搅拌30min,溶液中水的使用量为原材料重量的15

‑

18%;3)将步骤2)中的混合液、步骤1)中的混合颗粒以及剩余成分充分混合,放入磨具中压制成型,干燥后的砖坯进行高温烧制,得产品。

12.8、根据权利要求7所述的节能烧结墙体空心砖的制备工艺,其特征在于:所述烧制工艺为:以3℃/min升温至150℃,保温20min;再以1.5℃/min升温至800℃,保温30min;之后以3℃/min升温至1100℃,保温2.5

‑

3h,随炉降温。

13.本发明的有益效果是:1、本发明公开一种节能烧结墙体空心砖,其中砖体的两端对称设置凸起和与其匹配的砖槽,用于两侧的砖体进行铺设对应。

14.砖体中部两侧对称设置砖孔一和砖孔二,中部设置相互连通的三个圆形的桩孔三,其中砖孔一和砖孔二和砖孔三内可以设置保温材料,一方面减轻重量,另一方面还能增加本技术的保温性能;砖孔一和砖孔二为一侧开放结构,内置保温材料能够一定程度的阻断横向连接的两个砖体的冷热桥,增大热阻。

15.2、本技术中的空心砖的原材料,以粘土为骨架成分,其中二氧化硅和氧化铝含量比较高,还添加有钢渣和陶瓷废料,能够充分实现资源综合利用,变废为宝。其中钢渣为转炉钢渣,钢渣中sio

2 18

‑

20%,mgo 9

‑

10%,cao 40

‑

45%,na2o 2

‑

3%,fe2o

3 20

‑

25%,钢渣中也含有氧化硅和氧化镁成分,在高温焙烧的过程中,与粘土形成熔融骨架,而其中的铁和钙含量高,也能提供一定的产气成分。陶瓷废料为瓷砖边角废料以及抛光下脚料,其主要成分是二氧化硅和氧化铝,可以成为骨架成分。另外还添加有煤矸石,一方面能够提供热值,另一方面其有机质含量比较高,能降低砖体的密度,增加其保温性能。

16.3、原材料中还添加有酚醛树脂、白糊精和废旧橡胶颗粒,其中酚醛树脂和白糊精在前期能够增加砖体的粘结强度,增加致密性。在焙烧的过程中,白糊精随着温度升高逐渐脱水分解,在200℃左右开始碳化,在砖体内形成孔隙结构;而废旧橡胶颗粒在超过150℃左右开始分解或燃烧,在400℃左右分解完全;酚醛树脂在180

‑

200℃左右固化,300℃之后开始失重,430℃左右其羟甲基和羟基分解,在500

‑

600℃左右其酚羟基开始脱水,分解产物以气体形式排出,均能够在砖体内形成孔洞,随着温度继续升高,酚醛树脂开始慢慢碳化。即在100

‑

750℃之间,砖体中的水分、白糊精、废旧橡胶颗粒和酚醛树脂逐渐分解,其分解产物在砖体中形成了多孔结构,为了避免分解过快影响砖体强度,本技术先以3℃/min升温至150℃,保温20min,使基料逐渐脱水;然后以1.5℃/min升温至800℃,保温30min,使其中的白糊精、酚醛树脂、废旧橡胶颗粒以及其他有机成分分解完全,缓慢成孔,之后以3℃/min升

温至1100℃,能够确保烧制过程中砖体强度。

17.4、本技术中还添加有少量的增强剂,其中增强剂为玄武岩纤维和碳化硅晶须混合物,强度高,耐高温,而且密度不同,复合使用可以一定程度减少团聚,玄武岩纤维、碳化硅晶须分散在基体中能起到搭桥效应,因此能够使坯体本身产生一定的空隙,而该空隙也有助于烧结反应,从而有助于玄武岩纤维、碳化硅晶须与基体结合;另一方面,具有显著的增韧效果,能大大增强砖体强度。

18.5、另外还添加有少量的烧结助剂和聚乙烯蜡,其中烧结助剂能够促进烧结过程中砖体的致密化;聚乙烯蜡在混合时在颗粒表面起到润滑作用,增加混合均匀化和密实度,随着温度升高熔化增加粘结性,高温烧制过程中还具有致孔作用。

附图说明

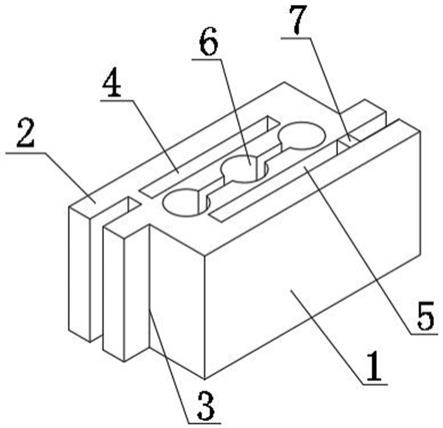

19.图1为本发明的结构示意图。

20.图中:1

‑

砖体,2

‑

凸起,3

‑

砖槽,4

‑

砖孔一,5

‑

砖孔二,6

‑

桩孔三,7

‑

加强筋。

具体实施方式

21.下面结合附图和实施例对本发明作进一步描述。

22.实施例1如图1所示,一种节能烧结墙体空心砖,包括砖体1,砖体1的两端对称设置凸起2和与其匹配的砖槽3,用于两侧的砖体进行铺设对应。

23.砖体1两侧对称设置砖孔一4和砖孔二5,中部设置相互连通的三个圆形的桩孔三6,其中砖孔一4和砖孔二5内可以设置保温材料,以增加本技术的保温性能,本技术中的砖孔一4和砖孔二5为一侧开放结构,内置保温材料能够一定程度的阻断横向连接的两个砖体的冷热桥,增大热阻。

24.为增加砖体的强度,本技术砖孔一4和砖孔二5内设置加强筋7。

25.节能烧结墙体空心砖是由以下重量份数的原材料制成的:粘土40份、钢渣20份、陶瓷废料10份、煤矸石5份、白糊精3份、酚醛树脂3份、废旧橡胶颗粒3份、聚乙烯蜡5份、增强剂5份和烧结助剂0.8份。

26.其中烧结助剂的组成为b2o3、tio2和y2o3按重量比1:1:1混合而成。

27.增强剂为玄武岩纤维和碳化硅晶须按重量比2:1混合而成,其中玄武岩纤维长度为6

‑

10mm,直径9

‑

15μm,所述碳化硅晶须直径为1.5

‑

2.5μm,长径比为10

‑

12。

28.一种节能烧结墙体空心砖的制备工艺,包括以下步骤:1)粘土、钢渣、陶瓷废料和煤矸石分别粉碎后混合均匀,备用,其中粘土、钢渣、陶瓷废料和煤矸石的粒径分级分别是1.5

‑

2.5mm占20%,0.5

‑

1mm占60%,<0.5mm占20%;2)将聚丙烯酰胺和聚山梨酯80按重量比1:1混合后配置成质量分数为1%溶液,将增强剂和废旧橡胶颗粒置于上述溶液搅拌30min;其中溶液中水的使用量为砖体原材料重量的15%;3)将步骤2)中的悬浮液、步骤1)中的混合颗粒以及剩余成分充分混合,放入磨具中压制成型,干燥后的砖坯进行高温烧制,得产品。

29.烧制工艺为:以3℃/min升温至150℃,保温20min;再以1.5℃/min升温至800℃,保

温30min;之后以3℃/min升温至1100℃,保温2.5

‑

3h,随炉降温。

30.实施例2实施例2与实施例1不同之处在于:节能烧结墙体空心砖是由以下重量份数的原材料制成的:粘土42份、钢渣22份、陶瓷废料11份、煤矸石7份、白糊精3.5份、酚醛树脂3.5份、废旧橡胶颗粒3.5份、聚乙烯蜡6份、增强剂6份和烧结助剂0.9份。

31.其中烧结助剂的组成为b2o3、tio2和y2o3按重量比1:1:1混合而成。

32.增强剂为玄武岩纤维和碳化硅晶须按重量比2:1混合而成,其中玄武岩纤维长度为6

‑

10mm,直径9

‑

15μm,所述碳化硅晶须直径为1.5

‑

2.5μm,长径比为10

‑

12。

33.一种节能烧结墙体空心砖的制备工艺,包括以下步骤:1)粘土、钢渣、陶瓷废料和煤矸石分别粉碎后混合均匀,备用,其中粘土、钢渣、陶瓷废料和煤矸石的粒径分级分别是1.5

‑

2.5mm占20%,0.5

‑

1mm占60%,<0.5mm占20%;2)将聚丙烯酰胺和聚山梨酯80按重量比1:1混合后配置成质量分数为1%溶液,将增强剂和废旧橡胶颗粒置于上述溶液搅拌30min,水的使用量为原材料重量的16%;3)将步骤2)中的悬浮液、步骤1)中的混合颗粒以及剩余成分充分混合,放入磨具中压制成型,干燥后的砖坯进行高温烧制,得产品。

34.实施例3实施例3与实施例1不同之处在于:节能烧结墙体空心砖是由以下重量份数的原材料制成的:粘土43份、钢渣25份、陶瓷废料11.5份、煤矸石9份、白糊精4份、酚醛树脂4份、废旧橡胶颗粒4份、聚乙烯蜡7份、增强剂7份和烧结助剂1.0份。

35.其中烧结助剂的组成为b2o3、tio2和y2o3按重量比1:1:1混合而成。

36.增强剂为玄武岩纤维和碳化硅晶须按重量比2:1混合而成,其中玄武岩纤维长度为6

‑

10mm,直径9

‑

15μm,所述碳化硅晶须直径为1.5

‑

2.5μm,长径比为10

‑

12。

37.一种节能烧结墙体空心砖的制备工艺,包括以下步骤:1)粘土、钢渣、陶瓷废料和煤矸石分别粉碎后混合均匀,备用,其中粘土、钢渣、陶瓷废料和煤矸石的粒径分级分别是1.5

‑

2.5mm占20%,0.5

‑

1mm占60%,<0.5mm占20%;2)将聚丙烯酰胺和聚山梨酯80按重量比1:1混合后配置成质量分数为1%溶液,将增强剂和废旧橡胶颗粒置于上述溶液搅拌30min,水的使用量为原材料重量的17%;3)将步骤2)中的悬浮液、步骤1)中的混合颗粒以及剩余成分充分混合,放入磨具中压制成型,干燥后的砖坯进行高温烧制,得产品。

38.实施例4实施例4与实施例1不同之处在于:节能烧结墙体空心砖是由以下重量份数的原材料制成的:粘土45份、钢渣30份、陶瓷废料12份、煤矸石10份、白糊精5份、酚醛树脂5份、废旧橡胶颗粒5份、聚乙烯蜡8份、增强剂8份和烧结助剂1.2份。

39.其中烧结助剂的组成为b2o3、tio2和y2o3按重量比1:1:1混合而成。

40.增强剂为玄武岩纤维和碳化硅晶须按重量比2:1混合而成,其中玄武岩纤维长度为6

‑

10mm,直径9

‑

15μm,所述碳化硅晶须直径为1.5

‑

2.5μm,长径比为10

‑

12。

41.一种节能烧结墙体空心砖的制备工艺,包括以下步骤:1)粘土、钢渣、陶瓷废料和煤矸石分别粉碎后混合均匀,备用,其中粘土、钢渣、陶瓷废料和煤矸石的粒径分级分别是1.5

‑

2.5mm占20%,0.5

‑

1mm占60%,<0.5mm占20%;2)将聚丙烯酰胺和聚山梨酯80按重量比1:1混合后配置成质量分数为1%溶液,将增强剂和废旧橡胶颗粒置于上述溶液搅拌30min,水的使用量为原材料重量的18%;3)将步骤2)中的悬浮液、步骤1)中的混合颗粒以及剩余成分充分混合,放入磨具中压制成型,干燥后的砖坯进行高温烧制,得产品。

42.对比例1对比例1与实施例4区别在于:将酚醛树脂替换为废旧橡胶颗粒。

43.对比例2对比例2与实施例4区别在于:将废旧橡胶颗粒替换为酚醛树脂。

44.性能检测将实施例1

‑

4以及对比例1

‑

2分别制备成40*40*160mm试样,检测其体积密度和抗压强度和导热系数,结果参见表1。

45.表1 性能测试结果由表1可知,本技术实施例1

‑

4制备的试样的密度为401

‑

416kg/m3,抗压强度为2.9

‑

3.25mpa,导热系数为0.1

‑

0.124w/(m

·

k),可见该轻质砖体的强度较好,还具有优异的保温性能。

46.结合对比例1、对比例2和实施例4的数据可看出,将酚醛树脂替换为废旧橡胶颗粒,抗压强度有一定程度下降,说明酚醛树脂对砖体强度具有正影响;而将废旧橡胶颗粒替换为酚醛树脂后,其密度升高,但是其强度与实施例4相比有一定程度的降低,说明废旧橡胶颗粒和酚醛树脂具有一定的协同功效。

47.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。