1.本发明属于盘锻件检测技术领域,尤其涉及一种测量盘锻件台阶处超声波探伤盲区的方法。

背景技术:

2.超声波探伤是利用超声波能量能够在构件缺陷与本体界面处产生反射、折射和透射的原理来发现构件缺陷的一种无损检测技术。航空发动机核心盘锻件均需要经过水浸超声波探伤合格后方可加工使用,该检测方法一般采用多轴自动化超声波检测系统,使用清洁水作为耦合剂,将超声波探头产生的声波垂直入射到盘锻件表面,并接收来自盘锻件底面回波,通过观察表面反射波和底波之间波形变化来判断零件是否合格。在零件检测前需要编制盘锻件超声波检测工艺规程,确定超声波检测盲区(超声波无法监控的部位)。通常认为盲区为零件上下表面的无法检测区域,通过实际制作上下表面盲区对比试块来验证零件上下表面盲区尺寸,从而指导锻造毛坯制造,预留出足够的加工余量。

3.而航空发动机盘由轮毂、腹板和轮缘三部分组成,经锻造和机械加工后会出现许多结构台阶,该结构台阶的出现是否会给水浸超声波探伤带来盲区尚没有标准和参考资料。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种测量盘锻件台阶处超声波探伤盲区的方法。

5.一种测量盘锻件台阶处超声波探伤盲区的方法,具体包括以下步骤:

6.步骤一:准备好水浸探伤系统、超声波探头及用于验证台阶超声波探伤盲区的对比试块;

7.步骤二:将超声波探头连接到水浸超声波探伤系统,开启该系统,将基块放置在水浸超声波探伤系统的检测平台上;

8.步骤三:移动超声波探头到待测量的平底孔上方,调整超声波探头角度,使超声波声束与基块上表面垂直,探头的焦点放在基块的深度中心,同时调整探头与平底孔的平面位置,直至平底孔反射回波高度最大,此时调整超声探伤仪器增益,使平底孔回波达到满刻度的80%;

9.步骤四:将移动台阶块从基块的边沿推入,沿着刻度线向另一边沿移动,并观察超声波波形图,直至平底孔回波发生变化降低,且回波高度为满刻度的40%时停止移动,记录此时移动台阶块与平底孔中心的平面距离,此距离即为当前试验条件下的探伤盲区;

10.步骤五:更换不同厚度移动台阶试块,重复步骤一~步骤四,可得到盘锻件不同高度台阶在锻件内的具体探伤盲区。

11.所述对比试块的材料和加工工艺与被检测的盘锻件相同。

12.所述对比试块包括基块和若干移动台阶块,所述基块的高度与被检测盘锻件的厚

度相同,移动台阶块的高度与机械加工后盘锻件出现的台阶的高度相同,用于模拟机械加工后盘锻件出现的台阶的高度。

13.所述基块的上表面沿着长度方向设置有刻度线,用于盲区验证过程中的尺寸标定。

14.所述基块为长方体,从底部向上开设有不同高度的台阶,台阶表面开设有平底孔,从而形成距离基块上表面不同深度的平底孔,用于验证超声波探伤发现不同深度缺陷的能力。

15.所述移动台阶块包括若干不同高度的方形块。

16.本发明的有益效果是:盘形零件台阶影响水浸超声波探伤,台阶高度不同,影响程度也不同,本发明提供了一种测量盘锻件台阶处超声波探伤盲区的方法,基于本发明的检测方法,能够准确找到台阶高度与超声波探伤盲区之间对应的关系,即台阶越高,超声波探伤盲区(无法检测的区域)越大。采用本发明所提供的方法能够快速确定航空发动机盘锻件水浸超声波探伤工艺中因台阶结构客观存在而产生的盲区,找到盘锻件台阶影响超声波检测盲区的规律,用于指导工艺编制,进而改进盘锻件的加工工艺以及超声波探伤工艺,指导锻件加工过程中避免台阶存在来消除探伤盲区,或是选用更为合适的探头,比如减小探头超声波晶片尺寸或增加聚焦长度,来减小探伤盲区,保证产品质量、降低产品漏检风险。

附图说明

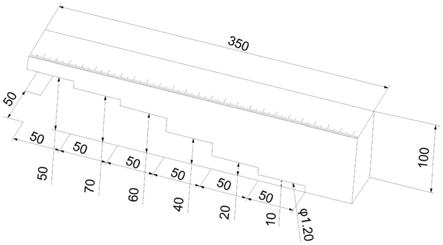

17.图1为本发明实施例提供的基块的示意图;

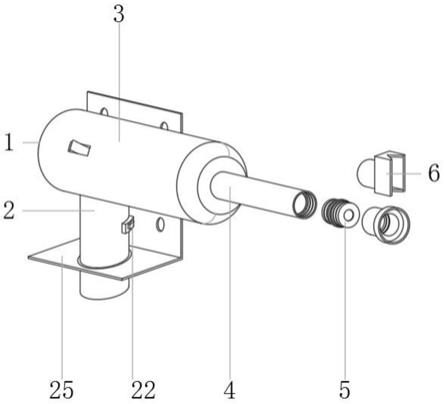

18.图2为本发明实施例提供的移动台阶块的示意图;

19.图3为采用本发明提供的方法进行本实施例中的盲区验证过程的示意图;

20.图4为采用本发明提供的方法进行本实施例中的盲区验证时的超声波波形图;

21.其中,

[0022]1‑

基块,2

‑

移动台阶块,3

‑

平底孔,4

‑

刻度线,5

‑

超声波探头。

具体实施方式

[0023]

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明的技术方案和效果作详细描述。

[0024]

一种测量盘锻件台阶处超声波探伤盲区的方法,具体包括以下步骤:

[0025]

步骤一:准备好水浸探伤系统、超声波探头5及用于验证台阶超声波探伤盲区的对比试块。

[0026]

所述对比试块的材料和加工工艺与被检测的盘锻件相同。

[0027]

所述对比试块包括基块1和若干移动台阶块2,所述基块1的高度与被检测盘锻件的厚度相同,移动台阶块2的高度与机械加工后盘锻件出现的台阶的高度相同,用于模拟机械加工后盘锻件出现的台阶的高度。

[0028]

所述基块1的上表面沿着长度方向设置有刻度线4,用于盲区验证过程中的尺寸标定。

[0029]

步骤二:将超声波探头5连接到水浸超声波探伤系统,开启该系统,将基块1放置在水浸超声波探伤系统的检测平台上。

[0030]

所述基块1为长方体,从底部向上开设有不同高度的台阶,台阶表面开设有平底孔3,从而形成距离基块1上表面不同深度的平底孔3,用于验证超声波探伤发现不同深度缺陷的能力。

[0031]

如图1所示,本实施例中所述基块1的宽度为50mm,高度为100mm,长度为350mm,从底部向上平均开设有七个不同高度的台阶,每个台阶下表面开设有一个φ1.2mm

×

10mm的平底孔3,平底孔3底面距离基块1上表面的高度即平底孔3埋深分别是10mm、20mm、30mm、50mm、70mm、80mm、90mm,分别代表10mm、20mm、30mm、50mm、70mm、80mm、90mm深度的缺陷(缺陷尺寸当量为1.2mm)。具体如表1所示。为提高验证准确性,增加平底孔3底面距离基块1上表面的高度,平底孔3底面距离基块1上表面的高度的数量不限,数量越多、验证准确性越高。

[0032]

表1本实施中基块1的台阶高度及平底孔3埋深明细

[0033]

序号台阶高度平底孔3深度平底孔3埋深12010102301020340103046010505801070690108071001090

[0034]

如图3所示,所述移动台阶块2包括若干不同高度的方形块。移动台阶块2示意图如图2所示,本实施例中设置的多个移动台阶块2的具体高度如表2所示。下面以本实施例中移动台阶块2的厚度为40mm的为例,以验证盘锻件台阶高度为40mm且平底孔3底面距离基块1上表面的高度为50mm时的检测盲区。

[0035]

表2本实施例移动台阶块2的高度明细

[0036][0037]

步骤三:移动超声波探头5到待测量的平底孔3上方,调整超声波探头5角度,使超声波声束与基块1上表面垂直,探头的焦点放在基块的深度中心,本实施例中基块1的高度为100mm,因此本实施例中探头的焦点位置即基块的深度中心50mm处,同时调整探头与平底孔3的平面位置,直至平底孔3反射回波高度最大,此时调整超声探伤仪器增益,使平底孔3回波达到满刻度的80%,如图4(a)所示;其中a为界面波即基块1上表面的反射波;b为平底孔3反射波,80%;c为底波即基块1底面的反射波。

[0038]

步骤四:将移动台阶块2从基块1的边沿推入,沿着刻度线4向另一边沿移动,并观察超声波波形图,直至平底孔3回波发生变化降低,且回波高度为满刻度的40%时停止移

动,如图4(b)所示,其中a为界面波即基块1上表面的反射波;b为平底孔3反射波,60%;c为底波即基块1底面的反射波。记录此时移动台阶块2与平底孔3中心的平面距离,此距离即为上述试验条件下,40mm的台阶,在盘锻件50mm处的探伤盲区。

[0039]

步骤五:更换不同厚度移动台阶试块,重复步骤一~步骤四,可得到盘锻件不同高度台阶在锻件内的具体探伤盲区。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。