1.本实用新型涉及锂离子电池生产技术领域,具体涉及一种带复合集流体的电极及锂离子电池。

背景技术:

2.随着锂离子电池技术日益成熟,锂离子电池被应用到日常生产生活的方方面面,实际的工业发展需要也对锂离子电池技术的革新提出了更高要求,电池生产厂商以及关联行业对于减轻电池重量、降低生产成本的需求变得越来越迫切。

3.目前常规电芯中正极集流体多采用铝箔制成,负极集流体多采用铜箔制成,对资源消耗较大,成本较高,且集流体的厚度已难以进一步降低。针对正负极集流体的改进,现电池厂商主要采用复合集流体代替原有的纯金属集流体:即采用类三明治结构的集流体,中间一层为高分子层,在高分子层的上下两面采用真空蒸镀等方式覆盖一层导电层。采用这种复合集流体之后能够进一步降低集流体厚度,减轻集流体的重量可达70%,降低集流体的成本达30%。

4.然而,由于复合集流体的导电层较薄,当采用传统方式进行极耳焊接时会出现焊接位置电阻大,焊接难度大,在焊接位点易产生虚焊、焊接不牢固等问题。而且由于复合集流体的两个导电层不互通,在焊接时需要由两层或两个极耳同时焊接复合集流体的两个导电层,增加了极耳焊接位置的厚度。

技术实现要素:

5.本实用新型第一目的旨在提供一种带复合集流体的电极,能够改善复合集流体的极耳焊接问题。本实用新型的第一目的由以下技术方案实现:

6.一种带复合集流体的电极,包括复合集流体和导电件,所述复合集流体为类三明治结构,包括两个导电层和设置在两个导电层之间的高分子层,所述导电层上涂覆有活性物质;其特征在于:所述复合集流体包括无涂覆活性物质的空箔区,所述空箔区形成有极片翻折部,所述导电件的一端连接在所述空箔区的一侧面上,且通过所述极片翻折部与空箔区的另一侧面连接。

7.上述技术方案中,通过用所述导电件与经过翻折的复合集流体的两个导电层连接,增大了连接面积,降低了连接处的电阻的同时,有效提高了连接的可靠性和稳定性。

8.作为本实用新型的进一步改进,还包括极耳,所述极耳设置在所述导电件上。

9.作为本实用新型的进一步改进,所述极片翻折部由所述空箔区的自由端向所述复合集流体涂覆有活性物质的方向翻折形成。

10.作为本实用新型的进一步改进,所述极片翻折部的长度小于或等于所述空箔区长度的1/2。

11.作为本实用新型的进一步改进,所述导电件的一端形成有导电件翻折部,所述导电件翻折部由所述导电件的一端向另一端翻折形成。

12.作为本实用新型的进一步改进,所述导电件翻折部与所述极片翻折部互相钩连。

13.作为本实用新型的进一步改进,所述导电件翻折部的上下两侧面通过所述极片翻折部与空箔区的上下两侧面连接。

14.作为本实用新型的进一步改进,所述极耳与导电件、导电件与复合集流体之间的连接方式为焊接。

15.作为本实用新型的进一步改进,还包括绝缘胶纸,所述绝缘胶纸粘贴于所述导电件与复合集流体的连接区域,绝缘胶纸的大小为连接区域面积的90

‑

150%,厚度为2

‑

40μm。

16.本实用新型第二目的旨在提供一种锂离子电池,能够改善复合集流体的极耳焊接问题,提升电池的质量。本实用新型的第二目的由以下技术方案实现:

17.一种锂离子电池,包括正电极、负电极和隔膜,所述正电极、隔膜和负电极按顺序层叠后缠绕;其特征在于:所述正电极和/或负电极采用前文所述的带复合集流体的电极。

18.上述技术方案中,通过使用带复合集流体的电极,提高了复合集流体和导电件的连接可靠性和稳定性,降低了连接处的电阻,进而提升了锂电池的质量和性能。

附图说明

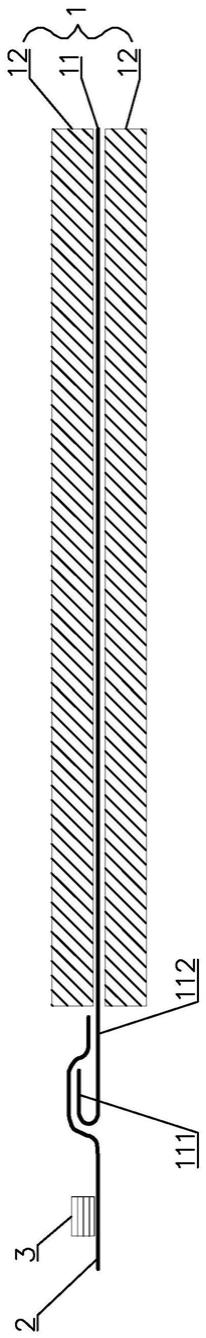

19.图1为本实用新型实施例一提供的带复合集流体的电极的主视图。

20.图2为本实用新型实施例二提供的带复合集流体的电极的主视图。

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

22.请参阅图1、图2,一种带复合集流体的电极,包括复合集流体11、导电件2、极耳3和绝缘胶纸。

23.所述复合集流体11的厚度为10μm(作为可实现的其他技术方案,所述复合集流体11的厚度可以为包含端点的3

‑

20μm的任一数值),采用类三明治结构,中间一层为高分子层,高分子层的上下两面采用真空蒸镀等方式覆盖一层导电层。所述高分子层的材料包括聚对苯二甲酸乙二醇酯、聚乙烯、聚氯乙烯、聚丙烯、聚苯烯、聚碳酸酯、聚甲醛、聚酰胺、聚酰亚胺、纤维素、氨纶、芳纶等;所述导电层包括铝、铜、不锈钢、钛、锆等及其合金。当所述复合集流体11用于正极时,所述导电层优选金属铝或铝的合金;用于负极时,所述导电层优选铜或铜的合金。所述高分子层和导电层间可添加如导电炭、粘结剂等添加剂。将锂电池的活性物质12涂覆于所述复合集流体11的部分表面(部分表面不涂覆)后,对复合集流体11进行辊压处理,辊压之后进行分切,获得包含涂覆区和空箔区的极片1,所述空箔区位于所述极片1的一端,分切后的极片1的宽度为60mm,空箔区长度为40mm。

24.所述导电件2的厚度为10μm(作为可实现的其他技术方案,所述导电件2的厚度可以为包含端点的3

‑

14μm的任一数值),所述导电件2的材料一般为高纯度的单一金属或者两种及以上的合金,包括铝、铜、铁、钛、钒、锆、镍、锰、钼等。当所述导电件2用于正极时,优选金属铝或铝的合金;用于负极时,优选铜或铜的合金。将所述金属集2流体进行分切,分切后

的导电件2的宽度为60mm。

25.所述极耳3焊接于所述导电件2上。通常采用自动极耳焊接机将多个所述极耳3焊接在所述导电件2上,多个所述极耳3之间的间隙为40mm。

26.所述绝缘胶纸粘贴于所述导电件2与复合集流体11的连接区域,绝缘胶纸的大小为连接区域面积的90

‑

150%,厚度为2

‑

40μm。

27.实施例一

28.请参阅图1,所述极片1的空箔区形成有极片翻折部111,所述极片翻折部111由所述极片1的空箔区自由端向所述涂覆区呈钩状向上180度翻折,翻折长度为10mm(作为可实现的其他技术方案,所述极片1的空箔区的翻折长度为包含端点的2

‑

20mm的任一数值)。所述导电件2的一端叠放于极片1的空箔区上方且长边相互对齐,使所述导电件2的一端覆盖于所述极片翻折部111并延伸至所述极片翻折部111与涂覆区之间的空箔区(简称极片非翻折部112),在所述导电件2和极片翻折部111、极片非翻折部112的重叠部位进行超声波焊接,即所述导电件2的一侧面与所述极片1的上下两侧面均焊接连接,超声波焊接的单焊点焊接能量为10j,焊接压力为30psi,焊接振幅为20μm(作为可实现的其他技术方案,所述超声波焊接的单焊点焊接能量为2

‑

40j,焊接压力为5

‑

40psi,焊接振幅为10

‑

50μm的任一数值,包含端点)。在焊接完成后,在焊接区域粘贴所述绝缘胶纸固定,绝缘胶纸的长度为55mm,宽度为22mm,粘贴所述绝缘胶纸后,形成所述带复合集流体的电极。

29.实施例二

30.请参阅图2,所述极片1的空箔区形成有极片翻折部111,所述极片翻折部111由所述极片1的空箔区自由端向所述涂覆区呈钩状向上180度翻折,翻折长度为10mm(作为可实现的其他技术方案,所述极片1的空箔区自由端的翻折长度为包含端点的2

‑

20mm的任一数值)。所述导电件2的一端呈钩状向下180度翻折,翻折长度为10mm(作为可实现的其他技术方案,所述导电件2的翻折长度为包含端点的2

‑

20mm的任一数值),形成导电件翻折部21。所述极片翻折部111和导电件翻折部21相互钩连,并在所述极片翻折部111和导电件翻折部21分别进行超声波焊接,即所述导电件2的上下两侧面分别与极片1的上下两侧面焊接连接,超声波焊接的单焊点焊接能量为10j,焊接压力为30psi,焊接振幅为20μm(作为可实现的其他技术方案,所述超声波焊接的单焊点焊接能量为2

‑

40j,焊接压力为5

‑

40psi,焊接振幅为10

‑

50μm的任一数值,包含端点)。在焊接完成后,在焊接区域粘贴所述绝缘胶纸固定,绝缘胶纸的长度为55mm,宽度为22mm,粘贴所述绝缘胶纸后,形成所述带复合集流体的电极。

31.实施例三

32.本实施例提供一种锂离子电池,包括正电极、负电极和隔膜,所述正电极、负电极采用实施例一或二所提供的带复合集流体的电极。所述正电极的复合集流体上的导电层和导电件的材料为铝,活性物质为锰酸锂;所述负电极的复合集流体上的导电层和导电件的材料为铜,活性物质为石墨。所述正电极、隔膜和负电极按顺序缠绕,获得所述的锂离子电池。

33.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可得到的等效技术特征的替换,应当视为本技术揭露的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。