1.本技术涉及阻尼器性能检测装置的领域,尤其是涉及一种阻尼器漏压检测装置。

背景技术:

2.目前,阻尼器是飞机螺旋桨叶中最重要的组成部件之一,对螺旋桨叶的稳定运转具有十分重要的意义,阻尼器在工作时的稳定性直接关系着飞机机翼运行的安全,因而在阻尼器装配完成后需要对阻尼器的各种性能进行检测,漏压检测是阻尼器最重要的检测项目之一。

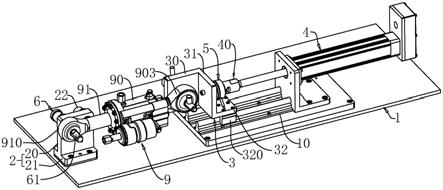

3.参照图1,一种阻尼器9,包括缸体90和插设于缸体90内且与缸体90滑移密封配合的活塞杆91,在缸体90上开设有于缸体90连通的放气孔901和注油孔902,在活塞杆91背离缸体90的一端设置有头部耳板910,在头部耳板910上开设有头部耳孔,在缸体90背离活塞杆91的一端凸出设置有尾部耳板903,在尾部耳板903上开设有尾部耳孔;在缸体90内设置有并联的节流阀和提升阀等组件;在实际应用时,首先打开放气孔901,将活塞杆91从缸体90内拉出后通过注油孔902向缸体90内注油,当放气孔901处不冒泡开始出油后封闭放气孔901,在使用时,根据实际活塞杆91的运动速度,节流阀和提升阀配合开闭,活塞杆91速度过大时,提升阀关闭,缸体90内的油流经节流阀的过程中产生阻尼力从而达到阻尼的效果。

4.在相关技术中,在对阻尼器9进行漏压测试时,首先打开放气孔901,将活塞杆91从缸体90内拉出后通过注油孔902向缸体90内注油,当放气孔901处不冒泡开始出油后封闭放气孔901和注油孔902,此时整个缸体90处于密闭状态,然后使用液压机等按压工具按压活塞杆91,从而对缸体90内的油施加既定的压力,维持一段时间后,检测漏油量,重复上述操作直至达到预计的检测次数。

5.针对上述中的相关技术,发明人认为:在对阻尼器9进行漏压测试时,需要工作人员在测试现场记录漏油量和漏油速率,难以直观的反映出阻尼器9的性能,并且操作繁琐复杂,工作量相对较大。

技术实现要素:

6.为了在对阻尼器进行漏压检测时可以简单直观的反应阻尼器的性能,提高工作人员操作的便捷性,降低工作人员的工作量,本技术提供一种阻尼器漏压检测装置。

7.本技术提供的一种阻尼器漏压检测装置采用如下的技术方案:

8.一种阻尼器漏压检测装置,包括工作台,在工作台上相对设置有用于对阻尼器两端进行固定的固定座和安装座,所述固定座与工作台固定连接,安装座与工作台滑移配合,在所述安装座背离固定座的一侧设置有用于推动安装座朝向固定座方向滑移的推动件,在所述安装座上设置有用于对推动件和安装座之间相互作用力进行检测的压力传感器。

9.通过采用上述技术方案,当需要对阻尼器进行漏压检测时,首先打开阻尼器上的放气孔,将活塞杆拉出缸体后通过注油孔向缸体内注油,当放气孔处不冒气泡开始冒油时封闭放气孔和注油孔,然后将阻尼器横置于安装块和安装块之间,阻尼器两端分别与安装

块和安装块固定,然后启动推动件,推动件推动安装块朝向安装块方向运动,从而使活塞杆与缸体发生相对运动,对缸体内的油施加既定的压力,压力传感器可以对推动件与固定座之间的压力进行检测,当阻尼器性能良好时,压力传感器的示数保持稳定,当有油泄漏时,油压降低,压力传感器的示数会发生变化,根据压力传感器的示数变化曲线可以直观的测得阻尼器的密封性能;然后通过控制推动件可以方便对阻尼器的密封性进行重复的测定;综上所述,通过设置固定座、安装座和推动件,对阻尼器进行漏压检测时可以简单直观的反应阻尼器的性能,提高工作人员操作的便捷性,降低工作人员的工作量。

10.可选的,在所述固定座上设置有固定孔,在所述固定孔内插接有用于对阻尼器端部进行插接固定的固定销钉。

11.通过采用上述技术方案,方便阻尼器在固定座上的安拆。

12.可选的,在所述固定孔内同轴设置有固定筒,所述固定筒与固定座固接,所述固定销钉插接于固定筒中。

13.通过采用上述技术方案,在使用推动件对阻尼器施加压力时,在阻尼器的作用下固定销钉也会受到一定的压力,固定筒可以对固定销钉和固定孔进行防护,将固定销钉的作用力均匀传递到整个固定座上,降低因固定销钉和固定孔之间因局部作用力过大发生损坏的可能。

14.可选的,所述固定销钉呈锥形且大端直径大于固定筒的直径,在所述固定销钉小端侧的外周上设置有定位孔,在所述定位孔内插接有用于对固定销钉位置进行限制的定位柱。

15.通过采用上述技术方案,固定销钉的大端和定位柱可以共同对固定销钉的位置进行限制,进而提高阻尼器在固定座上安装的稳定性。

16.可选的,在所述安装座上设置有安装孔,在所述安装孔内插接有用于对阻尼器背离固定座一端进行插接固定的限位杆。

17.通过采用上述技术方案,方便阻尼器在安装座上的安拆。

18.可选的,在所述安装孔内同轴设置有安装筒,所述安装筒与安装座固定连接;所述限位杆插接于安装筒中。

19.通过采用上述技术方案,在使用推动件对阻尼器施加压力时,在阻尼器的作用下限位杆也会受到一定的压力,安装筒可以对限位杆和安装孔进行防护,将限位杆的作用力均匀传递到整个安装座上,降低因限位杆和安装孔之间因局部作用力多大发生损坏的可能。

20.可选的,在所述安装筒上沿安装筒的轴线方向设置有调节槽,在所述限位杆上凸出设置有调节杆,所述调节杆背离限位杆的一端穿出调节槽且与调节槽滑动配合,在所述调节槽的外壁上设置有多个与调节槽连通且沿调节槽延伸方向排布的卡接槽,在所述调节杆穿过安装筒一侧的外周上设置有限位孔,在所述限位孔中插接有用于对限位杆位置进行限制的限位柱。

21.通过采用上述技术方案,当需要对不同规格的阻尼器进行检测时,拉动调节杆从而带动限位杆在安装筒内进行滑移,从而调节限位孔与阻尼器之间的相对位置,然后转动调节杆使调节杆卡接于卡接槽中,然后将限位柱插入限位孔中,从而使限位杆保持稳定,通过设置调节槽、卡接槽和调节杆,提高对不同规格阻尼器检测的便捷性。

22.可选的,所述定位孔设置有多个且沿固定销钉的轴线方向排布。

23.通过采用上述技术方案,多个定位孔可以为定位柱提供多个插接位,从而提高对不同规格阻尼器检测的便捷性。

24.可选的,在所述工作台上设置有沿安装座滑移方向延伸的滑轨,在所述安装座的底部固接有滑块,在滑块上开设有滑槽,滑轨与滑槽适配且嵌设于滑槽中。

25.通过采用上述技术方案,滑轨和滑槽相互配合可以对安装座的滑移进行限制和引导,提高安装座在工作台上滑移的稳定性和流畅度,进而提高测量的精确度。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过设置固定座、安装座和推动件,对阻尼器进行漏压检测时可以简单直观的反应阻尼器的性能,提高工作人员操作的便捷性,降低工作人员的工作量;

28.2.通过设置调节槽、卡接槽和调节杆,提高对不同规格阻尼器检测的便捷性;

29.3.通过设置滑轨和滑槽,可以对安装座的滑移进行限制和引导,提高安装座在工作台上滑移的稳定性和流畅度,进而提高测量的精确度。

附图说明

30.图1是背景技术中一种阻尼器的结构示意图;

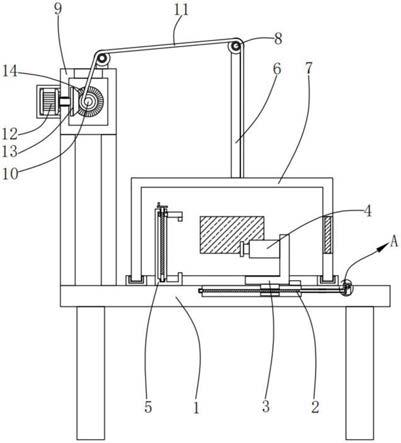

31.图2是本技术实施例中一种阻尼器漏压检测装置的结构示意图;

32.图3是本技术实施例中固定座与固定销钉配合的结构示意图;

33.图4是本技术实施例中安装座与限位杆配合的结构示意图;

34.图5是本技术实施例中压力传感器与安装座和连接块配合的结构示意图;

35.图6是本技术实施例中滑块和滑轨配合的结构示意图。

36.附图标记说明:1、工作台;10、滑轨;2、固定座;20、固定板;200、固定孔;21、耳板;22、固定筒;220、耳片;3、安装座;30、安装板;300、安装孔;31、侧板;310、安装块;311、连接螺栓;312、固定螺栓;313、垫板;32、底板;320、滑块;321、滑槽;4、推动件;40、连接块;400、卡位槽;401、连接槽;41、触发件;410、卡接块;411、触发杆;5、压力传感器;6、固定销钉;60、定位孔;61、定位柱;7、安装筒;70、固定片;71、调节槽;72、卡接槽;8、限位杆;80、调节杆;81、限位孔;82、限位柱;9、阻尼器;90、缸体;901、放气孔;902、注油孔;903、尾部耳板;91、活塞杆;910、头部耳板。

具体实施方式

37.以下结合附图1

‑

6对本技术作进一步详细说明。

38.本技术实施例公开一种阻尼器漏压检测装置。参照图2,阻尼器漏压检测装置包括工作台1,在工作台1上相对设置有固定座2和安装座3,固定座2与工作台1固定连接,安装座3与工作台1滑移配合,阻尼器9横置于固定座2和安装座3之间,阻尼器9的两端分别与固定座2和安装座3固接;在安装座3背离固定座2的一侧设置有用于推动安装座3朝向固定座2方向滑移的推动件4,在安装座3上设置有用于对推动件4和安装座3之间相互作用力进行检测的压力传感器5。

39.参照图2和图3,固定座2包括竖直设置于工作台1上的固定板20和凸出设置于固定板20相对两侧的耳板21,耳板21与工作台1台面贴合且与工作台1通过螺栓固定,阻尼器9的

活塞杆91与固定板20固接,阻尼器9的缸体90与安装座3固接;为了提高阻尼器9的活塞杆91与固定板20固定的便捷性,固定板20的板面与安装座3的滑移方向平行,在固定板20上开设有穿透固定板20板面的固定孔200,头部耳板910上的头部耳孔与固定孔200相对应,在固定孔200内插接有固定筒22,固定筒22朝向头部耳板910的一端与固定板20的板面平齐且背离头部耳板910的一端凸出固定板20的板面,为了便于固定筒22的安装,在固定筒22的外周上凸出设置有与固定筒22一体铸造成型的耳片220,耳片220与固定板20背离头部耳板910的一面贴合且与固定板20通过螺栓固定;在固定筒22内插接有固定销钉6,固定销钉6的小端依次穿过固定筒22和头部耳孔,固定销钉6的大端大于固定筒22的直径从而对固定销钉6的位置进行限制,在固定销钉6小端侧的外周上垂直固定销钉6的轴线开设有定位孔60,在定位孔60内插接有定位柱61,定位柱61与头部耳板910背离固定板20的一侧抵接,从而对固定销钉6的位置进行限制,阻止固定销钉6从固定筒22中拔出;为了提高适用性,便于对不同规格的阻尼器进行测试,固定孔200开设有多个且在固定板20上沿安装座3的滑移方向排布;固定销钉6上的定位孔60开设有多个且沿固定销钉6的轴线方向排布。

40.为了提高缸体90与安装座3固定的便捷性,参照图2和图4,安装座3包括竖直设置于工作台1上方的安装板30,安装板30与固定板20板面平齐,在安装板30一侧凸出设置有与安装板30一体铸造成型的侧板31,侧板31的板面与安装板30的板面垂直且与安装板30排布呈l形,侧板31的板面与工作台1的台面垂直;在侧板31底部设置有底板32,底板32的板面与侧板31的板面垂直且与工作台1的台面平行,底板32与侧板31一体铸造成型;在安装板30上开设有穿透安装板30板面的安装孔300,安装孔300与固定孔200高度平齐,尾部耳板903上的尾部耳孔与安装孔300对应,在安装孔300内插接有安装筒7,安装筒7朝向尾部耳板903的一端与安装板30板面平齐且背离尾部耳板903的一端凸出安装板30的板面,为了便于安装筒7的固定,在安装筒7的外壁上凸出设置有与安装筒7一体铸造成型的固定片70,固定片70与安装板30背离尾部耳板903的一面贴合且与安装板30通过螺栓固定,在安装筒7内插接有限位杆8,限位杆8与安装筒7滑移配合且依次穿过安装筒7和尾部耳孔,在安装筒7的外壁上沿安装筒7的轴线方向开设有调节槽71,在限位杆8上凸出设置有调节杆80,调节杆80背离限位杆8的一端穿出调节槽71且与调节槽71滑动配合,在安装筒7的外壁上开设有多个与调节槽71连通的卡接槽72,多个卡接槽72沿调节槽71的长度方向排布,在限位杆8穿出尾部耳孔一侧的外周上垂直限位杆8的轴线开设有限位孔81,在限位孔81内插接有限位柱82,具体的限位柱82与限位孔81可以过渡配合,当尾部耳板903固定于安装板30上时,调节杆80嵌设于卡接槽72中,限位柱82与尾部耳板903背离安装板30的一侧抵接,从而对限位杆8的位置进行限制。

41.参照图2和图5,压力传感器5设置于侧板31背离固定板20的一面上,压力传感器5的压力感应点朝向推动件4的输出端;为了便于压力传感器5的安拆,在侧板31背离固定座2的一面上固接有安装块310,具体的在侧板31背离安装块310的一面上螺接有连接螺栓311,连接螺栓311穿过侧板31与安装块310的中心位置螺接;压力传感器5与安装块310背离侧板31的一面贴合,在压力传感器5背离安装块310的一面上螺接有多个固定螺栓312,多个固定螺栓312以压力传感器5的中心为圆心呈周向排布,固定螺栓312与安装块310背离侧板31的一面螺接;为了提高安装块310受力的均匀度,降低压力传感器5与安装块310直接接触对安装块310的磨损,在压力传感器5与安装块310之间垫设有垫板313,垫板313的两面分别与压

力传感器5端面和安装块310端面贴合,具体的垫板313可以采用淬火钢材制成,垫板313具有较大的硬度可以降低自身的磨损,固定螺栓312穿过垫板313与安装块310螺接,便于垫板313磨损时对垫板313随时更换。

42.参照图2和图5,推动件4可以采用液压缸、气缸等任意能提供压力的装置,在本实施例中推动件4采用伺服电缸;为了提高对压力传感器5触发的灵敏度,在推动件4的输出端固接有连接块40,在连接块40朝向压力传感器5的一端凸出设置有触发件41;在连接块40背离推动件4的一侧开设有卡位槽400,卡位槽400的延伸方向与推动件4活塞杆91的轴线方向垂直且与工作台1的台面平行,卡位槽400穿透连接块40相对的两侧;在连接块40朝向压力传感器5一端的端面上沿卡位槽400的延伸方向开设有连接槽401,连接槽401与卡位槽400连通且两端穿透连接块40相对的两侧,连接槽401的开口宽度小于卡位槽400的宽度,从而在连接槽401与卡位槽400之间形成一个卡位边沿;触发件41包括嵌设于卡位槽400中的卡接块410和凸出设置于卡接块410朝向压力传感器5一面的触发杆411;卡接块410与卡位槽400适配且与卡位槽400滑移配合;触发杆411与卡接块410一体铸造成型,触发杆411的直径与连接槽401的宽度适配且与连接槽401滑移配合,触发杆411背离卡接块410的一端凸出连接槽401位于连接槽401外,当对阻尼器9进行检测时,触发杆411背离卡接块410的一端与压力传感器5的压力感应点抵紧。

43.为了提高安装座3滑移的流畅度和稳定性,参照图2和图6,在工作台1上对称设置有两条沿安装座3滑移方向延伸的滑轨10,滑轨10的截面为t形,在底板32的底部固接有滑块320,在滑块320上开设有t型的滑槽321,滑轨10与滑槽321适配且嵌设于滑槽321中。

44.本技术实施例一种阻尼器漏压检测装置的实施原理为:当需要对阻尼器9进行漏压检测时,首先打开阻尼器9上的放气孔901,将活塞杆91拉出缸体90后通过注油孔902向缸体90内注油,当放气孔901处不冒气泡开始冒油时封闭放气孔901和注油孔902,将尾部耳板903上的尾部耳孔与安装板30上的安装孔300相对应,然后将限位杆8依次穿过安装筒7和尾部耳孔,然后将限位柱82插进限位孔81中,沿调节槽71拉动调节杆80,使限位柱82与尾部耳板903背离安装板30一面抵接,然后转动调节杆80,使调节杆80卡入卡接槽72中,从而完成尾部耳板903与安装座3的固定;然后将头部耳板910与固定板20贴合,头部耳孔与固定孔200相对应,使用固定销钉6依次穿过固定筒22和头部耳孔,然后将定位柱61插入定位孔60中,完成头部耳板910与固定板20之间的固定;阻尼器9固定完成后,启动推动件4,推动件4的活塞杆91朝向安装板30方向运动,触发杆411与压力传感器5的感应点抵接并推动安装座3在滑轨10上朝向固定座2方向滑移,滑轨10和滑槽321相互配合可以对安装座3的滑移进行限制和引导,提高安装座3在工作台1上滑移的稳定性和流畅度,安装座3在滑移时,使缸体90和活塞杆91之间产生相对运动,从而对缸体90内的油施加一定的压力,达到既定的压力后,维持一定的时间,通过观察压力传感器5的示数变化可以直观的判断阻尼器9的密封性能,当阻尼器9密封性能良好时,压力传感器5的示数保持稳定,当有油泄漏时,油压降低,压力传感器5的示数会降低,然后通过控制推动件4做往复运动可以方便对阻尼器9的密封性进行重复的测定;检测完成后,将定位柱61从定位孔60中拔出,将限位柱82从限位孔81中拔出,转动调节杆80使调节杆80位于调节槽71中,拉动调节杆80使限位杆从尾部耳孔中退出,然后将固定销钉6从固定筒22中拔出,从而完成阻尼器9的拆卸;综上所述,通过设置固定座2、安装座3和推动件4,对阻尼器9进行漏压检测时可以简单直观的反应阻尼器9的性能,提

高工作人员操作的便捷性,降低工作人员的工作量。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。