1.本实用新型属于退火炉辅助设备技术领域,特别涉及一种自动倒料机构。

背景技术:

2.锻件加工过程中有一个步骤需要进入退火炉退火,通常是由工人将待退火的锻件装入料箱放到退火炉进料口附近,退火后的锻件从退火炉的出料口取出后再通过工人运输到指定位置倒料后再将空料箱放回退火炉进料口附近,倒料时,由于料箱重量大且料箱内的锻件温度较高,倒料作业费时费力,容易发生危险,且造成工人劳动强度极大,工作效率低下。

技术实现要素:

3.本实用新型所解决的技术问题是提供一种自动倒料机构,解决了费时费力,工人劳动强度极大,生产效率低下的问题。

4.本实用新型采用的技术方案是:一种自动倒料机构,底座上部焊接支架,所述支架上部焊接弧形导轨,圆环侧板与弧形导轨之间安装有滚轮,所述圆环侧板上固定有挡板,两个圆环侧板下部之间焊接倒料平台和前端板,所述前端板上部固定有倾斜的倒料坡面,所述两个圆环侧板之间安装连杆,连杆上安装有可绕连杆转动的后挡板,所述连杆与后挡板通过固定在圆环侧板外侧的液压系统控制。

5.优选的,弧形导轨的前端固定有用于与挡板对位的定位板。

6.优选的,圆环侧板通过电机带动齿轮传动进行顺时针或逆时针转动。

7.优选的,后挡板为带有直角折角的条形板,当后挡板转向料箱时折角处恰好卡在料箱的上沿。

8.优选的,倒料平台为镂空框架结构。

9.优选的,挡板与定位板之间最大夹角为120

°

。

10.优选的,倒料机构外侧连接有与所述倒料坡面对应的斜坡面和位于斜坡面末端的收集箱。

11.本实用新型的有益效果是:本实用新型能够自动完成锻件倒料工作,实现了自动化生产,减轻工人劳动强度,省时省力,提高了生产效率,节约了生产成本。

附图说明

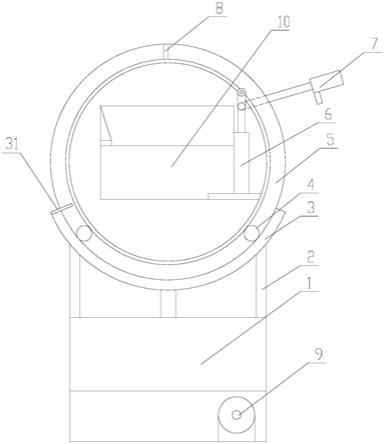

12.图1为自动倒料机构结构示意图;

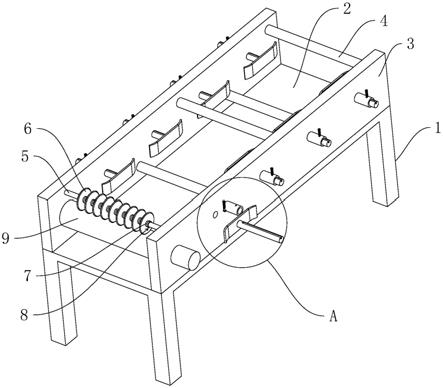

13.图2为自动倒料机构中心面结构示意图;

14.图3为自动倒料机构倒料时结构示意图;

15.图4为自动倒料机构俯视图。

16.附图标记:1

‑

底座2

‑

支架3

‑

弧形导轨4

‑

滚轮5

‑

圆环侧板6

‑

液压系统7

‑

后挡板8

‑

挡板9

‑

电机10

‑

料箱11

‑

倒料坡面12

‑

倒料平台13

‑

前端板 14

‑

斜坡面 15

‑

收集

箱31

‑

定位板

具体实施方式

17.下面结合附图对本实用新型作进一步解释。

18.如图1所示,一种自动倒料机构,底座1上部焊接支架2,支架2上部焊接弧形导轨3,弧形导轨3的前端固定有用于与挡板8对位的定位板31,挡板8与定位板31之间最大夹角为120

°

,即倒料机构的最大转动角为120

°

。圆环侧板5与弧形导轨3之间形成一段弧形槽,槽内安装有两个滚轮4,便于圆环侧板5转动并提供一定的支撑作用。圆环侧板5上固定有挡板8。

19.如图2和图4所示,两个圆环侧板5圆心在同一水平线上,两个圆环侧板5下部之间焊接倒料平台12,倒料平台12为镂空框架结构,便于留出空间使用拖钩钩住料箱10底部对料箱10进行拖动。两个圆环侧板5下部之间在倒料平台12上部前侧焊接固定前端板13,前端板13上部恰好卡住料箱10的上沿,前端板13上部固定有倾斜的倒料坡面11,两个圆环侧板5上部后侧位置之间安装连杆,连杆上安装有可绕连杆转动的后挡板7,连杆与后挡板7通过固定在圆环侧板5外侧的液压系统6控制,后挡板7为带有直角折角的条形板,当后挡板7转向料箱10时折角处恰好卡在料箱10的上沿。圆环侧板5通过电机9带动齿轮传动进行顺时针或逆时针转动,从而带动整个倒料机构转动。圆环侧板5的圆面上开有尺寸大于料箱10的开孔,便于料箱10从圆环侧板5侧面运输。

20.如图3所示,倒料机构外侧连接有与倒料坡面11对应的斜坡面14和位于斜坡面14末端的收集箱15,当倒料机构转动至倒料工况时,倒料坡面11和斜坡面14组成一个平滑的斜面,向收集箱15处倾斜,便于锻件自动滚落至收集箱15中。

21.当锻件退火作业完成后,需要将退火后的锻件倒入收集箱15后进行集中运输,料箱10通过平台传输至倒料机构处后,通过拖钩拖拽至倒料平台12上,料箱10的前端顶靠在前端板13上,然后操控液压系统6将后挡板7转动至料箱10后端并压住料箱10,使得料箱10与倒料平台12保持相对固定,然后操控电机9带动圆环侧板5逆时针转动120

°

至挡板8顶在定位板31上,此时料箱10如图3所示,向下倾斜,倒料坡面11和斜坡面14组成一个平滑的斜面,向收集箱15处倾斜,料箱10中的锻件自动滚落至收集箱15中。然后操控电机9带动圆环侧板5顺时针转动120

°

恢复初始位置,释放后挡板7,解除对于料箱10的固定,用拖钩将空的料箱10拖出。

22.以上所述是本实用新型的具体实施例及所运用的技术原理,任何基于本实用新型技术方案基础上的任何修改、等效变换,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种自动倒料机构,其特征在于:底座(1)上部焊接支架(2),所述支架(2)上部焊接弧形导轨(3),圆环侧板(5)与弧形导轨(3)之间安装有滚轮(4),所述圆环侧板(5)上固定有挡板(8),两个圆环侧板(5)下部之间焊接倒料平台(12)和前端板(13),所述前端板(13)上部固定有倾斜的倒料坡面(11),所述两个圆环侧板(5)之间安装连杆,连杆上安装有可绕连杆转动的后挡板(7),所述连杆与后挡板(7)通过固定在圆环侧板(5)外侧的液压系统(6)控制。2.根据权利要求1所述的自动倒料机构,其特征在于:所述弧形导轨(3)的前端固定有用于与挡板(8)对位的定位板(31)。3.根据权利要求1所述的自动倒料机构,其特征在于:所述圆环侧板(5)通过电机(9)带动齿轮传动进行顺时针或逆时针转动。4.根据权利要求1所述的自动倒料机构,其特征在于:所述后挡板(7)为带有直角折角的条形板,当后挡板(7)转向料箱(10)时折角处恰好卡在料箱(10)的上沿。5.根据权利要求1所述的自动倒料机构,其特征在于:所述倒料平台(12)为镂空框架结构。6.根据权利要求2所述的自动倒料机构,其特征在于:所述挡板(8)与定位板(31)之间最大夹角为120

°

。7.根据权利要求1~6任意一项所述的自动倒料机构,其特征在于:所述倒料机构外侧连接有与所述倒料坡面(11)对应的斜坡面(14)和位于斜坡面(14)末端的收集箱(15)。

技术总结

本实用新型提供一种自动倒料机构,底座上部焊接支架,所述支架上部焊接弧形导轨,圆环侧板与弧形导轨之间安装有滚轮,所述圆环侧板上固定有挡板,两个圆环侧板下部之间焊接倒料平台和前端板,所述前端板上部固定有倾斜的倒料坡面,所述两个圆环侧板之间安装连杆,连杆上安装有可绕连杆转动的后挡板,所述连杆与后挡板通过固定在圆环侧板外侧的液压系统控制。本实用新型能够自动完成锻件倒料工作,实现了自动化生产,减轻工人劳动强度,省时省力,提高了生产效率,节约了生产成本。节约了生产成本。节约了生产成本。

技术研发人员:刘伟生 谢宝良

受保护的技术使用者:瓦房店万向锻造有限公司

技术研发日:2021.06.02

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。