1.本实用新型涉及气动阀门领域,具体涉及一种在旁路调节阀失效状态能够关闭旁路调节阀中气动执行机构的装置。

背景技术:

2.在火电厂的汽机旁路系统中,旁路调节阀在汽轮机进气系统中起重要作用;在旁路调节阀失效时,为了保证汽轮机进气系统的安全,需要保证旁路调节阀中的气动执行机构能够快速可靠地关闭;而现有的气路结构中,在气源压力不足时不能保证旁路调节阀被有效关闭,使得汽轮机进气系统存在一定的安全隐患。

3.因此,如何解决上述现有技术存在的不足,便成为本实用新型所要研究解决的课题。

技术实现要素:

4.本实用新型的目的是提供一种气动执行机构的关闭装置,为达到上述目的,本实用新型采用的技术方案是:

5.一种气动执行机构的关闭装置,包括气动执行机构、气源、储气罐、单向阀、第一气动阀和第二气动阀;

6.所述气动执行机构具有气缸和活塞杆,气缸内设有上腔和下腔;

7.所述气源连接至所述单向阀进气口,所述储气罐连接至所述单向阀出气口;

8.所述单向阀具有单向阀进气口和单向阀出气口,所述气源连接至所述单向阀进气口,所述储气罐连接至所述单向阀出气口;

9.所述第一气动阀为两位三通阀,其具有第一上位进气口、第一下位进气口和第一出气口;所述第二气动阀为两位三通阀,其具有第二上位进气口、第二下位进气口和第二出气口;

10.所述第一上位进气口、第一下位进气口和第二下位进气口均连接至所述单向阀出气口,所述第二上位进气口作为泄气口连通外部空间,所述第一出气口与所述上腔相连,所述第二出气口与所述下腔相连通;

11.所述第一气动阀和所述第二气动阀的控制气路连接至所述气源,构成第一气动阀和第二气动阀均具有上位进气与下位进气状态;

12.所述第一气动阀和所述第二气动阀均在所述上位进气状态时,单向阀关闭,第一上位进气口与第一出气口相连,第二上位进气口与第二出气口相连,构成所述储气罐与所述上腔连通,所述下腔与外部空间连通;

13.所述第一气动阀和所述第二气动阀均在所述下位进气状态时,单向阀打开,第一下位进气口与第一出气口相连,第二下位进气口与第二出气口相连,构成所述气源同时与所述上腔和所述下腔连通。

14.进一步的,所述气动执行机构的关闭装置还包括压力切换阀;

15.所述压力切换阀的进气口连接至所述气源,进气口具有打开状态和关闭状态,压力切换阀的出气口和控制气路均连接至所述第一气动阀和所述第二气动阀的控制气路;

16.所述压力切换阀的进气口为关闭状态时,所述第一气动阀和所述第二气动阀均在所述上位进气状态;所述压力切换阀的进气口为打开状态时,所述第一气动阀和所述第二气动阀均在所述下位进气状态。

17.进一步的,所述气动执行机构的关闭装置还包括第一气动放大器、第二气动放大器和阀门定位器;

18.所述阀门定位器的输入端连接至所述单向阀进气口,阀门定位器的输出端连接至第一气动放大器和第二气动放大器的控制端,所述第一下位进气口经过第一气动放大器中的气路连接至所述单向阀出气口,所述第二下位进气口经过第二气动放大器中的气路连接至所述单向阀出气口。

19.上述技术方案中的有关内容解释如下:

20.1.上述方案中,所述气动执行机构中,当其上腔充气,下腔放气时,其中的活塞杆便会向下移动关闭旁路调节阀;当其上腔放气,下腔充气时,其中的活塞杆便会向上移动打开旁路调节阀;

21.在正常工作状态下,由气源供气,气源提供的一部分气体进入压力切换阀,压力切换阀的控制气路与气源气路关联;当气源压力正常时,压力切换阀的控制气路便会控制压力切换阀为打开状态;气体通过压力切换阀后分别进入第一气动阀的控制气路与第二气动阀的控制气路,以此控制第一气动阀的第一下位进气口与第一出气口连通,并控制第二气动阀的第二下位进气口与第二出气口连通;

22.另一部分气体气体经过单向阀后,分别进入第一气动放大器和第二气动放大器;进入第一气动放大器的气体会进入第一气动阀,从第一气动阀的第一下位进气口进入再从第一出气口流出,流出后进入气动执行机构的上腔;进入第二气动放大器的气体会进入第二气动阀,从第二气动阀的第二下位进气口进入再从第二出气口流出,流出后进入气动执行机构的下腔;

23.以此在气源供气时能够通过第一气动阀和第二气动阀控制气动执行机构的动作,继而控制旁路调节阀的打开与关闭。

24.2.上述方案中,所述单向阀中经过的气体只能从进气口进入,再从出气口中流出,以此当气源压力不足,小于储气罐供气压力时,单向阀的设置使得储气罐提供的气体只会经过气路进入气动执行机构,而不会反向进入气源,保证了装置的可靠性;

25.由于储气罐连通单向阀出气口,气源连通单向阀进气口,因此当气源压力不足小于储气罐的压力时,单向阀会关闭,使得气源停止供气改由储气罐供气;此时气源连通的压力切换阀由于其控制气路连通气源,因此压力切换阀在气源压力不足时会关闭,切断第一气动阀的控制气路与第二气动阀的控制气路,使得第一气动阀变为第一上位进气口与第一出气口连通,并使得第二气动阀变为第二上位进气口与第二出气口连通;

26.此时储气罐提供的气体只能经过第一气动阀进入气动执行机构的上腔,由于第二气动阀的第二上位进气口连通外部,因此气动执行机构的下腔气体会从第二气动阀的第二出气口进入再从第二上位进气口流出到外部,以此实现气动执行机构中活塞杆的下降,关闭旁路调节阀。

27.3.上述方案中,所述压力切换阀的控制气路连通气源,当气源压力不足时断开气路,使得第一气动阀与第二气动阀切换进气状态,以此实现对气源压力的监测。

28.4.上述方案中,所述阀门定位器用于控制第一气动放大器和第二气动放大器,第一气动放大器和第二气动放大器用于辅助输送气体,将气体对应输送进入第一气动阀与第二气动阀中。

29.本实用新型的工作原理如下:

30.一种气动执行机构的关闭装置包括气动执行机构、气源、储气罐、单向阀、第一气动阀和第二气动阀;所述气源连通单向阀进气口,储气罐连通单向阀出气口;所述气源供气压力正常时,气源提供的气体经过单向阀后分别进入第一气动阀和第二气动阀,第一气动阀将气体输入进气动执行机构的气缸上腔,第二气动阀将气体输入进气动执行机构的气缸下腔,以此控制气动执行机构的活塞杆上下移动;所述气源供气压力不足,小于储气罐供气压力时,单向阀关闭,储气罐通过第一气动阀向气动执行机构的气缸上腔供气,气缸下腔的气体通过第二气动阀向外部排出,以此使得气动执行机构的活塞杆向下移动关闭旁路调节阀。

31.本实用新型的优点如下:

32.一、气源与储气罐之间通过单向阀连接,以此当气源压力不足时能够自动换为储气罐供气,避免在装置失效时旁路调节阀无法关闭;

33.二、第一气动阀与第二气动阀均为两位三通阀,以此当气源供气压力低于压力控制器的设定值时,压力控制器复位,其进气口关闭,以此卸掉两位三通阀的控制气压,使第一气动阀与第二气动阀因失去控制气压力而复位,第一气动阀与第二气动阀均变为上位进气状态,储气罐的气体进入气动执行机构的上腔,气动执行机构下腔的气体排至外部,使得气动执行装置的活塞杆只能向下移动,以此关闭旁路调节阀,保证汽轮机进气系统安全。

附图说明

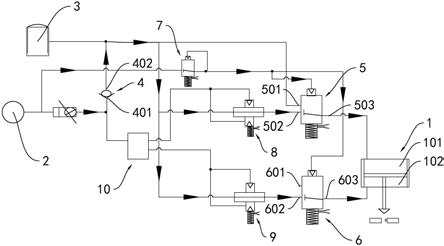

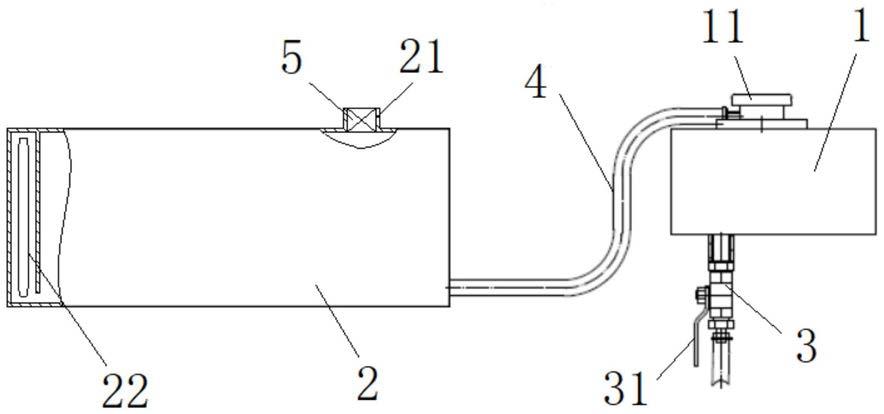

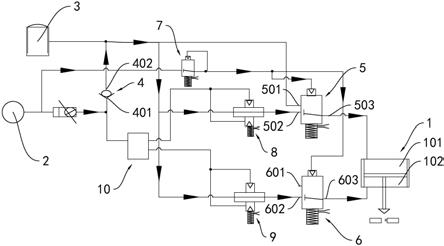

34.附图1为本实用新型实施例中由气源供气,第一气动阀与第二气动阀均为下位进气状态时的气路图;

35.附图2为本实用新型实施例中由储气罐供气,第一气动阀与第二气动阀均为上位进气状态时的气路图。

36.以上附图中:1.气动执行机构;101.上腔;102.下腔;2.气源;3.储气罐;4.单向阀;401.单向阀进气口;402.单向阀出气口;5.第一气动阀;501.第一上位进气口;502.第一下位进气口;503.第一出气口;6.第二气动阀;601.第二上位进气口;602.第二下位进气口;603.第二出气口;7.压力切换阀;8.第一气动放大器;9.第二气动放大器;10.阀门定位器。

具体实施方式

37.下面结合附图及实施例对本实用新型作进一步描述:

38.以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

39.本文的用语只为描述特定实施例,而无意为本案的限制。单数形式如“一”、“这”、“此”、“本”以及“该”,如本文所用,同样也包含复数形式。

40.关于本文中所使用的“第一”、“第二”等,并非特别指称次序或顺位的意思,亦非用以限定本案,其仅为了区别以相同技术用语描述的组件或操作。

41.关于本文中所使用的“连接”或“定位”,均可指二或多个组件或装置相互直接作实体接触,或是相互间接作实体接触,亦可指二或多个组件或装置相互操作或动作。

42.关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

43.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案之描述上额外的引导。

44.关于本文中所使用的“前”、“后”、“上”、“下”、“左”、“右”等,均为方向性用词,在本案中仅为说明各结构之间位置关系,并非用以限定本案保护反应及实际实施时的具体方向。

45.实施例:参见附图1和附图2所示,

46.一种气动执行机构的关闭装置,其特征在于:包括气动执行机构1、气源2、储气罐3、单向阀4、第一气动阀5、第二气动阀6、压力切换阀7、第一气动放大器8、第二气动放大器9和阀门定位器10;

47.所述气动执行机构1具有气缸和活塞杆,气缸内设有上腔101和下腔102;

48.所述气源2连接至所述单向阀进气口401,所述储气罐3连接至所述单向阀出气口402;

49.所述单向阀4具有单向阀进气口401和单向阀出气口402,所述气源2连接至所述单向阀进气口401,所述储气罐3连接至所述单向阀出气口402;

50.所述第一气动阀5为两位三通阀,其具有第一上位进气口501、第一下位进气口502和第一出气口503;所述第二气动阀6为两位三通阀,其具有第二上位进气口601、第二下位进气口602和第二出气口603;其中:

51.所述第一上位进气口501、第一下位进气口502和第二下位进气口602均连接至所述单向阀出气口402,所述第二上位进气口601作为泄气口连通外部空间,所述第一出气口503与所述上腔101相连,所述第二出气口603与所述下腔102相连通;

52.所述压力切换阀7的进气口连接至所述气源2,进气口具有打开状态和关闭状态,压力切换阀7的出气口和控制气路均连接至所述第一气动阀5和所述第二气动阀6的控制气路;

53.所述压力切换阀7的进气口为关闭状态时,所述第一气动阀5和所述第二气动阀6均为上位进气状态;所述压力切换阀7的进气口为打开状态时,所述第一气动阀5和所述第二气动阀6均为下位进气状态;

54.所述阀门定位器10的输入端连接至所述单向阀进气口401,阀门定位器10的输出端连接至第一气动放大器8和第二气动放大器9的控制端,所述第一下位进气口502经过第一气动放大器8中的气路连接至所述单向阀出气口402,所述第二下位进气口602经过第二气动放大器9中的气路连接至所述单向阀出气口402;

55.在正常工作状态下,由所述气源2对气动执行机构1供气;气源2提供的一部分气体进入压力切换阀7,压力切换阀7的控制气路与气源2气路关联;当气源2压力正常时,压力切

换阀7的控制气路便会控制压力切换阀7为打开状态;气体通过压力切换阀7后分别进入第一气动阀5的控制气路与第二气动阀6的控制气路,以此控制第一气动阀5的第一下位进气口502与第一出气口503连通,并控制第二气动阀6的第二下位进气口602与第二出气口603连通,即第一气动阀5和第二气动阀6均在所述下位进气状态;

56.另一部分气体气体经过单向阀4后,分别进入第一气动放大器8和第二气动放大器9;进入第一气动放大器8的气体会进入第一气动阀5,从第一气动阀5的第一下位进气口502进入再从第一出气口503流出,流出后进入气动执行机构1的上腔101;进入第二气动放大器9的气体会进入第二气动阀6,从第二气动阀6的第二下位进气口602进入再从第二出气口603流出,流出后进入气动执行机构1的下腔102;以此构成所述气源2同时与所述上腔101和所述下腔102连通;

57.当气源2气压不足,小于储气罐3的供气压力时,单向阀4关闭,使得气源2停止供气改由储气罐3供气;此时气源2连通的压力切换阀7由于其控制气路连通气源2,因此压力切换阀7关闭,切断第一气动阀5的控制气路与第二气动阀6的控制气路,使得第一气动阀变5为第一上位进气口501与第一出气口503连通,并使得第二气动阀6变为第二上位进气口601与第二出气口603连通;

58.储气罐3提供的气体只能经过第一气动阀5进入气动执行机构1的上腔101,由于第二气动阀6的第二上位进气口601连通外部,因此气动执行机构1的下腔102气体会从第二气动阀6的第二出气口601进入再从第二上位进气口603流出到外部,构成所述储气罐3与所述上腔101连通,所述下腔102与外部空间连通,以此实现气动执行机构1中活塞杆的下降,关闭旁路调节阀。

59.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。