1.本实用新型涉及圆纬机的技术领域,尤其是涉及一种针筒以及圆纬机。

背景技术:

2.当今以圆纬机织成布料具有割圈绒的布料均仅具有单面,导致从业者如欲增加布料的丰厚感、保暖性或组织多样性,便需以黏合另一单面布料的方式,才可完成需求。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的一是提供一种圆纬机针筒,其具有方便快速织出具有割圈绒的双面布的效果。

4.本实用新型的上述发明目的是通过以下技术方案得以实现的:

5.一种针筒,包括上盘和设置在上盘下方的下筒,

6.所述上盘包括:

7.环形盘体,其具有圆环形结构;

8.多个横向板件,所述横向板件长度方向沿环形盘体径向方向设置,多个所述横向板件环绕环形盘体轴线设置在环形盘体上表面上,相邻两个所述横向板件之间形成横向槽口;

9.其中至少一个所述横向槽口内设有贯通环形盘体厚度的第二贯通槽,所述第二贯通槽贯通所述环形盘体外缘,所述第二贯通槽横向深度大于零且小于环形盘体的径向宽度,

10.所述下筒包括:

11.筒体,其具有圆筒形结构;

12.多个竖直板件,多个所述竖直板件均匀环绕筒体轴线设置在筒体外侧壁上,相邻两个所述竖直板件之间形成竖直槽口;

13.其中至少一个所述竖直槽口内设有贯通筒体厚度的第一贯通槽,所述第一贯通槽贯通所述筒体顶边,所述第一贯通槽纵向深度大于零且小于筒体纵向高度。

14.本实用新型在一较佳示例中可以进一步配置为:所述第二贯通槽横向深度小于或等于横向板件的横向长度。

15.本实用新型在一较佳示例中可以进一步配置为:相邻两个所述第二贯通槽之间设有m 个横向板件,其中1<m<40,且m为整数。

16.本实用新型在一较佳示例中可以进一步配置为:所述第一贯通槽纵向深度小于或等于竖直板件的纵向长度。

17.本实用新型在一较佳示例中可以进一步配置为:相邻两个所述第一贯通槽之间设有n 个横向板件,其中1<n<40,且n为整数。

18.本实用新型在一较佳示例中可以进一步配置为:所述下筒中第一贯通的数量为x,所述上盘中第二贯通槽的数量为y,其中x/y=z1,y/z=z2,z1和/或z2为大于0的整数。

19.针对现有技术存在的不足,本实用新型的目的二是提供一种圆纬机,其具有方便快速织出具有割圈绒的双面布的效果。

20.本实用新型的上述发明目的是通过以下技术方案得以实现的:

21.一种圆纬机,包括如上述的针筒,还包括上部吹毛装置和下部吹毛装置,在不具有所述第二贯通槽口的横向槽口内设有上部织针,所述上部织针沿上盘径向方向在横向槽口内往复移动;

22.在不具有所述第一贯通槽的竖直槽口内设有下部织针,所述下部织针在竖直槽口内沿竖直方向上下移动;

23.在具有所述第一贯通槽的竖直槽口内设有下部刀钩组件,所述下部刀钩组件可在竖直槽口内上下往复移动;

24.在具有所述第二贯通槽的横向槽口内设有上部刀钩组件,所述上部刀钩组件可在横向槽口内沿上盘径向方向在横向槽口内往复移动;

25.所述上部吹毛装置驱使第一割圈绒通过第二贯通槽进行筒体内;

26.所述下部吹毛装置驱使第二割圈绒通过第一贯通槽进入筒体内。

27.本实用新型在一较佳示例中可以进一步配置为:所述下部刀钩组件包括至少一个下部织钩和一个下部织刀,所述下部织刀和下部织钩均可在竖直槽口内上下运动;

28.所述上部刀钩组件包括至少一个上部织钩和一个上部织刀,所述上部织刀和上部织钩均可沿上盘径向方向往复移动。

29.本实用新型在一较佳示例中可以进一步配置为:所述下部刀钩组件包括两个重合叠放的下部织钩和设置在两个下部织钩之间的下部织刀,所述下部织刀可在两个下部织钩之间上下运动,所述下部刀钩组件可在竖直槽口内上下运动;

30.所述上部刀钩组件包括两个重合叠放的上部织钩和设置在两个上部织钩之间的上部织刀,所述上部织刀可两个上部织钩之间沿上盘径向方向往复移动。

31.本实用新型在一较佳示例中可以进一步配置为:所述上部吹毛装置与下部吹毛装置结构相同,均包括气嘴和为气嘴供气的气源,其中上部吹毛装置中的气嘴嘴口朝向第一贯通槽方向设置,下部吹毛装置的气嘴嘴口朝向第二贯通槽方向设置。

32.本实用新型在一较佳示例中可以进一步配置为:所述气源为正压气源或者负压气源,当气源为正压气源时,第一割圈绒或第二割圈绒被吹入筒体内,当气源为负压气源时,第一割圈绒或第二割圈绒被吸入筒体内。

33.综上所述,本实用新型包括以下至少一种有益技术效果:

34.本技术的圆纬机可以方便快速织出一面具有割圈绒的双面布,避免以往采用胶水黏合的方式,不仅减少了胶水黏合这一道工序,此外,由于不采用胶水黏合,该双面布也更加卫生。

附图说明

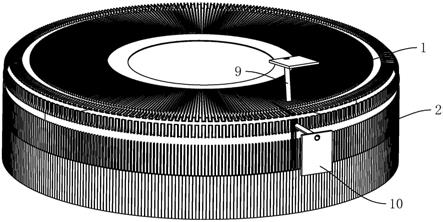

35.图1是实施例1中针筒的结构示意图;

36.图2是实施例1中图1的局部示意图;

37.图3是实施例1中上部刀钩组件或下部刀钩组件的结构示意图;

38.图4是实施例1中上部织针或下部织针的结构示意图;

39.图5是实施例1中上部织针或下部织针吃入底纱和毛纱以及上部刀钩组件或下部刀钩组件吃入毛纱的动作示意图;

40.图6是实施例1中上部刀钩组件或下部刀钩组件拉伸毛纱的动作示意图;

41.图7和图8是实施例1中上部织针或下部织针编织第一布层或第二布层的动作示意图;

42.图9是实施例1中上部织刀或下部织刀切割纱圈的动作示意图;

43.图10是实施例1中具有割圈绒双面布的结构示意图;

44.图11是实施例1中编织具有割圈绒双面布的步骤示意图;

45.图12为本发明的流程图;

46.图13为针筒的组件示意图;

47.图14为本发明的运动位移轨迹示意图;

48.图15为织针的运动位移轨迹示意图;

49.图16为第一织钩和第二织钩的运动位移轨迹示意图;

50.图17为织刀的运动位移轨迹示意图;

51.图18为织针的结构示意图;

52.图19为第一织钩和第二织钩的结构示意图;

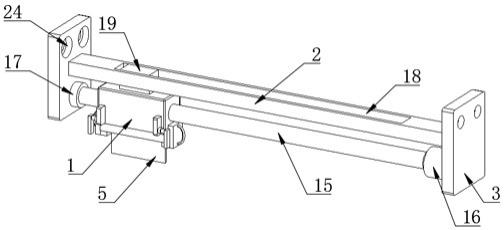

53.图20为织刀的结构示意图;

54.图21为三角座的结构示意图;

55.图22为下盘组件的结构示意图;

56.图23为实施例3~实施例5各参数汇总表。

57.图中,1、上盘;11、环形盘体;12、横向板件;13、横向槽口;14、第二贯通槽;2、下筒;21、筒体;22、竖直板件;23、竖直槽口;24、第一贯通槽;3、上部织针;4、上部刀钩组件;41、上部织刀;42、上部织钩;5、下部织针;6、下部刀钩组件;61、下部织刀;62、下部织钩;71、毛纱;72、底纱;73、连接纱;74、毛纱;75、底纱;81、第一布层; 82、第二布层;83、连接层;84、第一割圈绒;85、纱圈;86、绒毛层;87、第二割圈绒; 88、纱圈;89、绒毛层9、上部吹毛装置;10、下部吹毛装置;100、针筒;101、上体; 102、下体;103、插片;104、护齿;200、织针;201、针头;202、针舌;203、针脚;300、第一织钩;301、第一钩头;302、第一钩杆;303、第一钩脚;400、第二织钩;401、第二钩头;402、第二钩杆;403、第二钩脚;500、织刀;501、刀头;502、刀杆;601、第一段; 602、第二段;603、第三段;604、第四段;605、第五段;606、第六段。

具体实施方式

58.以下结合附图对本实用新型作进一步详细说明。

59.实施例:

60.参照图1

‑

3,为本实用新型公开的一种圆纬机,包括上盘1和设置在上盘1下方的下筒 2。

61.上盘1包括环形盘体11和多个横向板件12,环形盘体11具有圆环形结构,横向板件 12长度方向沿环形盘体11径向方向设置,多个横向板件12环绕环形盘体11轴线设置在环形盘体11上表面上,相邻两个横向板件12之间形成横向槽口13。

62.在间隔设置的横向槽口13内设有第二贯通槽14,在具有第二贯通槽14的横向槽口

13 内设有上部刀钩组件4,在不具有第二贯通槽14的横向槽口13内设置上部织针3,且该上部织针3具有针舌。

63.上部刀钩组件4可采用两种组合方式,其一为一上部织刀41和一上部织钩42组合,其二为两上部织钩42和一上部织刀41组合,其中一上部织刀41和一上部织钩42组合,只需将该上部织刀41和该上部织钩42放置于同一个横向槽口13中即可;而两上部织钩42和一上部织刀41组合是将该上部织刀41设置在两个上部织钩42之间,两个上部织钩42在尾部焊接在一起,上部织刀41位于两个上部织钩42之间并可环形盘体11径向方向往复运动。本实施例中优选两个上部织钩42和一个上部织刀41的组合。

64.圆纬机还包括三角座,三角座上设有相应的路径,上部织针3和上部刀钩组件4沿三角座的设定路径运动。

65.第二贯通槽14由环形盘体11外缘沿环形盘体11径向方向向环形盘体11中心延伸,且第二贯通槽14贯通环形盘体11厚度,所以第二贯通槽14的深度必然大于零,由于第二贯通槽14的深度与第一割圈绒84长度关联,所以第二贯通槽14的深度可根据实际情况设置,第二贯通槽14的深度最深可接近于环形盘体11的径向宽度,但是实际使用过程中,第二贯通槽14的深度一般小于或者等于横向板件12的长度。

66.上盘1中设置第二贯通槽14的数量与绒毛的疏密程度相关,在一个上盘1中可以最少设置一个第二贯通槽14,但是这样无法形成有效的绒毛覆盖率。此外也可在相邻两个第二贯通槽14之间设置m个竖直板件22,其中1<m<40,且m为整数。

67.上部吹毛装置7驱使第一割圈绒84通过第二贯通槽14进入筒体21内,上部吹毛装置 7包括气嘴和为气嘴供气的气源,气嘴嘴口朝向第二贯通槽14方向设置。

68.气源可以为负压气源也可以为正压气源,若气源选择负压气源,则气嘴设置在上盘1 下方,气嘴对准第二贯通槽14将第一割圈绒84吸入筒体21内;若气源选择正压气源,则气嘴设置在上方,气嘴对准第二贯通槽14将第一割圈绒84吹入筒体21内。

69.在图中,上部吹毛装置7仅将气嘴图示了出来。

70.下筒2包括筒体21和多个竖直板件22,筒体21具有圆筒形结构,多个竖直板件22均匀环绕筒体21轴线设置在筒体21外侧壁上,相邻两个竖直板件22之间形成竖直槽口23。

71.竖直板件22可以是焊接在筒体21上的;也可以是通过在筒体21铣出竖直槽口23,从而形成竖直板件22,在这种情况下,竖直板件22与筒体21是一体式结构。

72.在间隔设置的竖直槽口23内设有第一贯通槽24,在具有第一贯通槽24的竖直槽口23 内设置下部刀钩组件6,在不具有第一贯通槽24的竖直槽口23内设置下部织针5。

73.下部刀钩组件6采用两种组合方式,其一为一下部织刀61和一下部织钩62组合,其二为两下部织钩62和一下部织刀61组合,其中一下部织刀61和一下部织钩62组合中,只需将该下部织刀61和下部织钩62放置于同一个竖直槽口23内,下部织刀61和下部织钩 62可在竖直槽口23内上下运动,若采用两个下部织钩62和一个下部织刀61组合,下部织刀61设置两个下部织钩62之间,两个下部织钩62在尾部焊接在一起,两个下部织钩62在尾部焊接在一起,下部织刀61位于两个下部织钩62之间并可上下运动。

74.圆纬机还包括三角座,三角座上设有相应的路径,下部织针5和下部刀钩组件6沿三角座的设定路径运动。

75.第一贯通槽24由下筒2顶部边沿开始向下延伸,并且第一贯通槽24贯通筒体21的

厚度,所以第一贯通槽24的深度必然大于零,由于第一贯通槽24的深度与第二割圈绒87的长度相关联,所以第一贯通槽24的深度可根据实际情况设置,第一贯通槽24的深度最深可接近于筒体21的纵向高度,但是实际使用过程中,第一贯通槽24的深度小于或等于竖直板件22的长度。

76.下筒2中设置的第一贯通槽24的数量与绒毛的疏密程度相关,在一个下筒2中可以最少设置一个第一贯通槽24,但是这样无法形成有效的绒毛覆盖率。此外也可在相邻两个第一个贯通槽之间设有n个竖直板件22,其中1<n<40,且n为整数。在本实施例中优选:竖直槽口23间隔设置第一贯通槽24,即每两个第一贯通槽24之间设置一个不具有第一贯通槽24的竖直槽口23。

77.下部吹毛装置8驱使第二割圈绒87通过第一贯通槽24进入筒体21内,下部吹毛装置 8包括气嘴和为气嘴供气的气源,气嘴嘴口朝向第一贯通槽24方向设置。

78.气源可以为负压气源也可以为正压气源,若气源选择负压气源,则气嘴设置在筒体21 内,气嘴对准第一贯通槽24将第二割圈绒87吸入筒体21内;若气源选择正压气源,则气嘴设置在筒体21外,气嘴对准第一贯通槽24将第二割圈绒87吹入筒体21内。

79.在图中,下部吹毛装置8仅将气嘴图示了出来。

80.需要进一步说明的是,下筒中第一贯通的数量若为x,上盘中第二贯通槽的数量若为y,则x/y=z1,y/z=z2,z1和/或z2为大于0的整数。

81.编织第一布层81和绒毛层89的流程:上部刀钩组件4首先喂入毛纱74,而后上部织针3同时吃入毛纱74和底纱75;

82.上部刀钩组件4喂入毛纱74后,上部刀钩组件4沿朝向环形盘体11径向方向向环形盘体11圆心方向移动,上部织钩42将毛纱74拉伸至使其距离环形盘体11外缘最远的径向直线距离即为第二割圈绒87的长度;

83.上部织针3吃入毛纱74和底纱75后,织出第一布层81即底纱组织,上部织钩42牵拉的毛纱74形成连接在第一布层81上的纱圈88,形成纱圈88后,通过驱动上部织刀41 对纱圈88进行切纱,形成连接底纱组织的第二割圈绒87,上部吹毛装置9的气嘴吹起第二割圈绒87,使得第二割圈绒87通过第二贯通槽14进入到筒体21内。

84.编织第二布层82和绒毛层86的流程:下部刀钩组件6首先喂入毛纱71,而后下部织针5同时吃入毛纱71和底纱72;

85.下部刀钩组件6喂入毛纱71后,下部刀钩组件6沿竖直方向向下移动,下部织钩62 将毛纱71拉伸至最低点使其距离筒体21顶部边沿的直线距离即为第一割圈绒84的长度;

86.下部织针5吃入毛纱71和底纱72后,织出第二布层82即底纱组织,下部织钩62牵拉的毛纱71形成连接在第二布层82上的纱圈85,形成纱圈85后,通过驱动下部织刀61 对纱圈85进行切纱,形成连接底纱组织的第一割圈绒84,下部吹毛装置10的气嘴吹起第一割圈绒84,使得第一割圈绒84通过第一贯通槽24进入到筒体21内。

87.交织步骤:上盘1内的上部织针4和下盘内下部织针5配合,通过连接纱73将第一布层81与第二布层82连接在一起。

88.本技术前述所指织针、刀钩组件、三角座、控制三角座的机构为该圆纬机上的常规结构,该领域通常技术人员已可由名词了解其用途,本文于此不于赘述,此外需要说的是,本句中的刀钩组件即为前述上部刀钩组件4和下部刀钩组件6的统称,织针即为前述的上部

织针3和下部织针5的统称。

89.实施例2:

90.图12为本发明的流程图,图13为针筒的组件示意图,图14为本发明的运动位移轨迹示意图。结合图12、图13和图14,一种汗布贴合割绒布的针织圆纬机用针织工艺,包括针织圆纬机和编织动作。针织圆纬机包括编织机构。编织机构包括上盘组件和下盘组件。

91.图18为织针的结构示意图,图19为第一织钩和第二织钩的结构示意图,图20为织刀的结构示意图,图21为三角座的结构示意图。结合图18~图21,上盘组件和下盘组件均包括针筒100。针筒100包括一体成型的上体101和下体102。针筒100开设埋置弹簧用孔,孔内埋置弹簧。针筒口与弹簧之间的距离为l5。针筒100开设缺口。缺口的深度为l8。缺口贯穿针筒100的筒体,缺口用于插入第一织钩300和第二织钩400。下体102安装插片103。插片103内安装多组编织元件。上体101焊接一对护齿104。每组编织元件包括织针200、第一织钩300和第二织钩400。织针200包括针头201、针舌202和至少一个针脚203。针舌202和针脚203之间设置多个第一台阶204。针舌202的动程为l1。针头201到从针头 201往下第一个的第一台阶204的距离为l4mm。第一织钩300包括第一钩头301、第一钩杆 302和第一钩脚303。第一钩杆302上设置多个第二台阶304。第一钩头301到从第一钩头 301往下第一个的第二台阶304的距离为l6mm,第二织钩400包括第二钩头401、第二钩杆 402和第二钩脚403。第二钩杆402上设置多个第三台阶404。第二钩头401到从第二钩头 401往下第一个的第三台阶404的距离为l7mm,并且,l6=l7。第一钩杆302和第二钩杆402 均开设凹槽。凹槽内插入织刀500。织刀500包括刀头501和刀杆502。初始工作状态时,第一钩脚303和第二钩脚403之间的距离为l2。初始工作状态时,第一钩头301或第二钩头 401和刀头501之间的距离为l3。上盘组件的运动位移轨迹包括第一针段和第二针段。下盘组件的运动位移轨迹包括第一段601、第二段602、第三段603、第四段604、第五段605和第六段606。

92.图15为织针的运动位移轨迹示意图,图16为第一织钩和第二织钩的运动位移轨迹示意图,图17为织刀的运动位移轨迹示意图。结合图15~图17,编织机构包括以下动作步骤:

93.第一路:起半针,起刀。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,切断钩上的线圈。x≥l3。

94.第二路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第一织钩300起钩。

95.第三路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2。此时,下盘组件的织针200和第一织钩300同时挂毛纱。此时,下盘组件的第二织钩400和织刀500均处在不工作的状态。

96.第四路:下盘完成挂毛纱,针不脱圈。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位

置均位于第四段604。下盘组件的织针200到达距针筒口的距离为l1时,下盘组件的织针 200开始平移。同时,下盘组件的第一织钩300继续收钩,第一织钩300下沉且到达最低点。

97.第五路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩 300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第一织钩300到达最低点时,下盘组件的织针200挂一根底纱。下盘组件的第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第二织钩400和织刀500均处在不工作的状态。上盘组件和下盘组件在第五路时为单独工作。

98.第六路:下盘第二次挂底纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第六段606。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀 500均处在不工作状态。

99.第七路:第一织钩300更换为第二织钩400。第二织钩400按照第一织钩300的第一路

→

第六路循环。第一织钩300按照第二织钩400的第一路

→

第六路循环。上盘组件、下盘组件的其它的部件均照第一路

→

第六路循环,上盘组件和下盘组件的工作十二路为一个工作循环。

100.在第四路或第十路中,第一织钩300或第二织钩400下沉的最低点为第一钩头301或第二钩头401距针筒的弹簧的距离zmm,计算公式如下:z=l4‑

y

‑

w

‑

n,式中,w为第一织钩 300或第二织钩400不工作时,第一钩头301或第二钩头401和针筒口之间的距离,n为针筒100的弹簧宽度。同时,l8≤w,使织刀500割断的毛纱可以达到针筒100的背面位置。

101.图21为下盘组件的结构示意图。如图21所示,编织机构还包括三角、上三角座和下三角座。上三角座的三角有两条针道。上盘组件的第一针段和第二针段运动由上三角座上的三角控制,可控制上盘组件的织针200在第一针段或第二针段起针或浮针。下三角座上安装四个三角。下盘组件的织针200、第一织钩300、第二织钩400和织刀500对应在四个三角内运动。

102.实施例3:

103.上盘组件和下盘组件均包括针筒100。针筒100包括一体成型的上体101和下体102。针筒100开设埋置弹簧用孔,孔内埋置弹簧。针筒口与弹簧之间的距离为l5。本实施例中, l5=28mm。下体102安装插片103。插片103内安装多组编织元件。上体101焊接一对护齿 104。每组编织元件包括织针200、第一织钩300和第二织钩400。

104.织针200的规格为150mm,第一织钩300的规格为72mm,第二织钩400的规格为 108.5mm,织刀500的规格为22.63m。织针200包括针头201、针舌202和至少一个针脚 203。针舌202和针脚203之间设置多个第一台阶204。针舌202的动程为l1=6mm。针头201 到从针头201往下第一个的第一台阶204的距离为l4=50mm。第一织钩300包括第一钩头 301、第一钩杆302和第一钩脚303。第一钩杆302上设置多个第二台阶304。第一钩头301 到从第一钩头301往下第一个的第二台阶304的距离为l6mm,第二织钩400包括第二钩头 401、第二钩杆402和第二钩脚403。第二钩杆402上设置多个第三台阶404。第二钩头401 到从第二钩头401

往下第一个的第三台阶404的距离为l7mm,并且,l6=l7=46mm。第一钩杆 302和第二钩杆402均开设凹槽。凹槽内插入织刀500。织刀500包括刀头501和刀杆502。初始工作状态时,第一钩脚303和第二钩脚403之间的距离为l2=31mm。初始工作状态时,第一钩头301或第二钩头401和刀头501之间的距离为l3=4mm。上盘组件的运动位移轨迹包括第一针段和第二针段。下盘组件的运动位移轨迹包括第一段601、第二段602、第三段 603、第四段604、第五段605和第六段606。

105.编织机构包括以下动作步骤:

106.第一路:起半针,起织刀。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥l3,即x≥4mm,切断钩上的线圈。本实施例中优选,x=4mm。即盘组件的织刀500向上挺4mm,切断钩上的线圈。

107.第二路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第一织钩300起钩。

108.第三路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤31mm。本实施例中优选,y=16mm。此时,下盘组件的织针200和第一织钩300同时挂毛纱。此时,下盘组件的第二织钩400和织刀500均处在不工作的状态。

109.第四路:下盘完成挂毛纱,针不脱圈。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。下盘组件的织针200到达距针筒口的距离为4mm时,下盘组件的织针200开始平移。同时,下盘组件的第一织钩300继续收钩,第一织钩300下沉且到达最低点。第一织钩300下沉的最低点为第一钩头301距针筒的弹簧的距离zmm,计算公式如下: z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头 401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=20mm,n=4mm,z=50

‑ꢀ

16

‑

20

‑

4=10mm。

110.第五路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩 300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第一织钩300到达最低点时,下盘组件的织针200挂一根底纱。下盘组件第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第二织钩400和织刀500均处在不工作的状态。

111.第六路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

112.第七路:第一织钩300更换为第二织钩400。第二织钩400按照第一织钩300的第一路

→

第六路循环。第一织钩300按照第二织钩400的第一路

→

第六路循环。上盘组件、下盘组

件的其它的部件均照第一路

→

第六路循环,上盘组件和下盘组件的工作十二路为一个工作循环。

113.具体地,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥5mm,切断钩上的线圈。本实施例中优选,x=4mm。即盘组件的织刀500向上挺4mm,切断钩上的线圈。

114.第八路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第二织钩400起钩。

115.第九路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤33mm。本实施例中优选,y=13.5mm。此时,下盘组件的织针200和第二织钩400同时挂毛纱。此时,下盘组件的第一织钩300和织刀500均处在不工作的状态。

116.第十路中,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。第二织钩400下沉的最低点为第二钩头401距针筒的弹簧的距离zmm,计算公式如下:z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=20mm,n=4mm,z=50

‑

16

‑

20

‑

4=10mm。

117.第十一路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第二织钩400到达最低点时,下盘组件的织针200挂一根底纱。下盘组件的第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第一织钩300和织刀500均处在不工作的状态。

118.第十二路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

119.实施例4:

120.上盘组件和下盘组件均包括针筒100。针筒100包括一体成型的上体101和下体102。针筒100开设埋置弹簧用孔,孔内埋置弹簧。针筒口与弹簧之间的距离为l5。本实施例中, l5=30mm。下体102安装插片103。插片103内安装多组编织元件。上体101焊接一对护齿 104。每组编织元件包括织针200、第一织钩300和第二织钩400。

121.织针200的规格为152mm,第一织钩300的规格为74mm,第二织钩400的规格为110.5mm,织刀500的规格为22.63mm。织针200包括针头201、针舌202和至少一个针脚 203。针舌202和针脚203之间设置多个第一台阶204。针舌202的动程为l1=8mm。针头201 到从针头201往下第一个的第一台阶204的距离为l4=52mm。第一织钩300包括第一钩头 301、第一

钩杆302和第一钩脚303。第一钩杆302上设置多个第二台阶304。第一钩头301 到从第一钩头301往下第一个的第二台阶304的距离为l6mm,第二织钩400包括第二钩头 401、第二钩杆402和第二钩脚403。第二钩杆402上设置多个第三台阶404。第二钩头401 到从第二钩头401往下第一个的第三台阶404的距离为l7mm,并且,l6=l7=48mm。第一钩杆 302和第二钩杆402均开设凹槽。凹槽内插入织刀500。织刀500包括刀头501和刀杆502。初始工作状态时,第一钩脚303和第二钩脚403之间的距离为l2=33mm。初始工作状态时,第一钩头301或第二钩头401和刀头501之间的距离为l3=5mm。上盘组件的运动位移轨迹包括第一针段和第二针段。下盘组件的运动位移轨迹包括第一段601、第二段602、第三段 603、第四段604、第五段605和第六段606。

122.编织机构包括以下动作步骤:

123.第一路:起半针,起织刀。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥l3,即x≥5mm,切断钩上的线圈。本实施例中优选,x=5mm。即盘组件的织刀500向上挺5mm,切断钩上的线圈。

124.第二路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第一织钩300起钩。

125.第三路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤33mm。本实施例中优选,y=18mm。此时,下盘组件的织针200和第一织钩300同时挂毛纱。此时,下盘组件的第二织钩400和织刀500均处在不工作的状态。

126.第四路:下盘完成挂毛纱,针不脱圈。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。下盘组件的织针200到达距针筒口的距离为4mm时,下盘组件的织针200开始平移。同时,下盘组件的第一织钩300继续收钩,第一织钩300下沉且到达最低点。第一织钩300下沉的最低点为第一钩头301距针筒的弹簧的距离zmm,计算公式如下:z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头 401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=20mm,n=4mm,z=52

‑ꢀ

18

‑

20

‑

4=10mm。

127.第五路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩 300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第一织钩300到达最低点时,下盘组件的织针200挂一根底纱。下盘组件第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第二织钩400和织刀500均处在不工作的状态。

128.第六路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上

盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

129.第七路:第一织钩300更换为第二织钩400。第二织钩400按照第一织钩300的第一路

→

第六路循环。第一织钩300按照第二织钩400的第一路

→

第六路循环。上盘组件、下盘组件的其它的部件均照第一路

→

第六路循环,上盘组件和下盘组件的工作十二路为一个工作循环。

130.具体地,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥5mm,切断钩上的线圈。本实施例中优选,x=5mm。即盘组件的织刀500向上挺5mm,切断钩上的线圈。

131.第八路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第二织钩400起钩。

132.第九路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤33mm。本实施例中优选,y=18mm。此时,下盘组件的织针200和第二织钩400同时挂毛纱。此时,下盘组件的第一织钩300和织刀500均处在不工作的状态。

133.第十路中,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。第二织钩400下沉的最低点为第二钩头401距针筒的弹簧的距离zmm,计算公式如下:z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=20mm,n=4mm,z=52

‑

18

‑

20

‑

4=10mm。

134.第十一路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第二织钩400到达最低点时,下盘组件的织针200挂一根底纱。下盘组件的第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第一织钩300和织刀500均处在不工作的状态。

135.第十二路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

136.实施例5:

137.上盘组件和下盘组件均包括针筒100。针筒100包括一体成型的上体101和下体102。针筒100开设埋置弹簧用孔,孔内埋置弹簧。针筒口与弹簧之间的距离为l5。本实施例中, l5=32mm。下体102安装插片103。插片103内安装多组编织元件。上体101焊接一对护齿 104。每组编织元件包括织针200、第一织钩300和第二织钩400。

138.织针200的规格为154mm,第一织钩300的规格为76mm,第二织钩400的规格为

112.5mm,织刀500的规格为22.63mm。织针200包括针头201、针舌202和至少一个针脚 203。针舌202和针脚203之间设置多个第一台阶204。针舌202的动程为l1=8mm。针头201 到从针头201往下第一个的第一台阶204的距离为l4=54mm。第一织钩300包括第一钩头 301、第一钩杆302和第一钩脚303。第一钩杆302上设置多个第二台阶304。第一钩头301 到从第一钩头301往下第一个的第二台阶304的距离为l6mm,第二织钩400包括第二钩头 401、第二钩杆402和第二钩脚403。第二钩杆402上设置多个第三台阶404。第二钩头401 到从第二钩头401往下第一个的第三台阶404的距离为l7mm,并且,l6=l7=50mm。第一钩杆 302和第二钩杆402均开设凹槽。凹槽内插入织刀500。织刀500包括刀头501和刀杆502。初始工作状态时,第一钩脚303和第二钩脚403之间的距离为l2=35mm。初始工作状态时,第一钩头301或第二钩头401和刀头501之间的距离为l3=4mm。上盘组件的运动位移轨迹包括第一针段和第二针段。下盘组件的运动位移轨迹包括第一段601、第二段602、第三段603、第四段604、第五段605和第六段606。

139.编织机构包括以下动作步骤:

140.第一路:起半针,起织刀。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥l3,即x≥4mm,切断钩上的线圈。本实施例中优选,x=4mm。即盘组件的织刀500向上挺4mm,切断钩上的线圈。

141.第二路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第一织钩300起钩。

142.第三路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤35mm。本实施例中优选,y=18mm。此时,下盘组件的织针200和第一织钩300同时挂毛纱。此时,下盘组件的第二织钩400和织刀500均处在不工作的状态。

143.第四路:下盘完成挂毛纱,针不脱圈。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。下盘组件的织针200到达距针筒口的距离为4mm时,下盘组件的织针200开始平移。同时,下盘组件的第一织钩300继续收钩,第一织钩300下沉且到达最低点。第一织钩300下沉的最低点为第一钩头301距针筒的弹簧的距离zmm,计算公式如下: z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头 401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=22mm,n=4mm,z=54

‑ꢀ

18

‑

22

‑

4=10mm。

144.第五路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩 300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第一织钩300到达最低点时,下盘组件的织针200挂一根底纱。下盘组件第一次挂底纱完成后,收针脱圈。

此时,下盘组件的的第二织钩400和织刀500均处在不工作的状态。

145.第六路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

146.第七路:第一织钩300更换为第二织钩400。第二织钩400按照第一织钩300的第一路

→

第六路循环。第一织钩300按照第二织钩400的第一路

→

第六路循环。上盘组件、下盘组件的其它的部件均照第一路

→

第六路循环,上盘组件和下盘组件的工作十二路为一个工作循环。

147.具体地,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第一段601。上盘组件的第一针段的织针200起半针与下盘组件的织针200起半针形成对拉,起到连接上盘线圈和下盘线圈的作用。同时下盘组件的织刀500向上挺xmm,x≥4mm,切断钩上的线圈。本实施例中优选,x=4mm。即盘组件的织刀500向上挺4mm,切断钩上的线圈。

148.第八路:起针,起钩。上盘组件的第一针段和上盘组件的第二针段浮线。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第二段602。下盘组件的织针200起针。下盘组件的第二织钩400起钩。

149.第九路:收针,收钩,挂毛纱。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第三段603。当下盘组件的织针200和第一织钩300达到最高点时,最高点和针筒口之间的垂直距离为ymm,y≤l2即y≤35mm。本实施例中优选,y=18mm。此时,下盘组件的织针200和第二织钩400同时挂毛纱。此时,下盘组件的第一织钩300和织刀500均处在不工作的状态。

150.第十路中,下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第四段604。第二织钩400下沉的最低点为第二钩头401距针筒的弹簧的距离zmm,计算公式如下:z=l4‑

y

‑

w

‑

n,式中,w为第一织钩300或第二织钩400不工作时,第一钩头301或第二钩头401和针筒口之间的距离,n为针筒100的弹簧宽度。本实施例中,w=22mm,n=4mm,z=54

‑

18

‑

22

‑

4=10mm。

151.第十一路:上盘挂纱,下盘第一次挂底纱。上盘组件的第一针段的针和上盘组件的第二针段的针起针,挂好纱后收针,完成上盘挂纱任务。下盘组件的织针200的位置、第一织钩300的位置、第二织钩400的位置和织刀500的位置均位于第五段605。此时,下盘组件的织针200、第一织钩300、第二织钩400和织刀500均处在不工作状态。当下盘组件的第二织钩400到达最低点时,下盘组件的织针200挂一根底纱。下盘组件的第一次挂底纱完成后,收针脱圈。此时,下盘组件的的第一织钩300和织刀500均处在不工作的状态。

152.第十二路:下盘第二次挂底纱。下盘组件的织针200第二次挂一根底纱,可固定毛纱。下盘组件的织针200第二次挂底纱完成后收针,完成绑毛纱。此时,上盘组件的第一针段、上盘组件的第二针段、下盘组件的第一织钩300、第二织钩400和织刀500均处在不工作状态。

153.图23为实施:3~实施例5各参数汇总表,l1、l2、l3、l4、l5、l6、l7、x、y和w的数值均为变量,n为定量,满足z=l4‑

y

‑

w

‑

n=10mm即可。

154.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新

型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。