1.本发明属于环保技术领域,具体涉及一种利用垃圾焚烧炉渣制备的抗渗混凝土及其制备方法。

背景技术:

2.基础建设行业的迅速发展,导致市场对混凝土的需求日益增长。但矿石资源的持续性消耗,不仅不符合可持续发展的理念,还会对大气和环境造成污染。因此,寻求混凝土骨料的替代品对缓解矿石紧缺的局面具有战略性意义。近年来,垃圾焚烧技术凭借高温无害化、减容和减重的优点,在垃圾处理系统中的应用日益广泛,焚烧炉底部残留的炉渣约占生活垃圾重量的20%。垃圾焚烧炉渣属于一般废物,经金属磁选后主要由硅、钙、铁和铝组成,包括石英、方解石、赤铁矿和钙矾石等。

3.研究表明经处理后的垃圾焚烧炉渣在一定程度上可代替传统混凝土骨料,在各种建筑材料的应用中充当添加剂。但垃圾焚烧炉渣用于混凝土行业的弊端之一在于会降低混凝土的抗渗性,抗渗性直接决定了混凝土的耐久性,因而,如何提高垃圾焚烧炉渣混凝土的抗渗性是当前工程界和可持续发展领域的热点课题之一。

技术实现要素:

4.本发明提供一种利用垃圾焚烧炉渣制备的抗渗混凝土及其制备方法,通过引入贝莱斯芽孢杆菌,有助于增强混凝土体系的表面抗湿性能。

5.本发明的技术方案是,一种利用垃圾焚烧炉渣制备的抗渗混凝土,该混凝土原料包括粗集料、细集料、水泥、减水剂和水;还包括垃圾焚烧炉渣,其用于替代部分粗集料,替代量为原粗集料质量的10~50%;水中添加有贝莱斯芽孢杆菌,加入量为1~5%。

6.进一步地,所述垃圾焚烧炉渣来自垃圾焚烧场,由熔渣、砖块、玻璃、陶瓷、石头、金属和有机质组成,粒径在2.5~20mm之间。

7.进一步地,所述粗集料为天然碎石,其粒径在5~20mm之间,各项指标符合gb/t 14685

‑

2011《建设用卵石、碎石》要求。

8.进一步地,所述的细集料为天然和河沙,属于ii区中沙,各项指标符合gb/t 14684

‑

2011《建设用沙》要求。

9.进一步地,原粗集料用量为500~1300kg/m3,垃圾焚烧炉渣替代粗集料的量为10~50%,细集料用量为600~1500 kg/m3,水泥用量为300~400kg/m3,水灰比为0.38~0.55,贝莱斯芽孢杆菌水溶液浓度为1.0~5.0%,减水剂用量0.2~0.8%。

10.更优选地,原粗集料用量为1000kg/m3,利用垃圾焚烧炉渣替代35%原粗集料,细集料用量为800kg/m3,水泥用量为370kg/m3,水灰比为0.51,贝莱斯芽孢杆菌水溶液浓度为2.5%,减水剂用量0.48%。

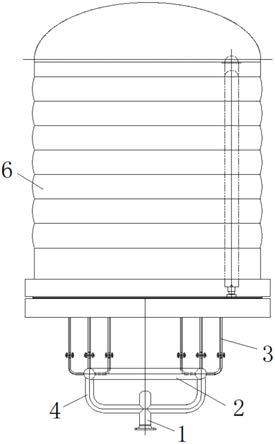

11.本发明还涉及制备所述抗渗混凝土的方法,包括以下步骤:s1、预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集

生物膜,冷冻干燥,磨成粉末,并用水分散,形成贝莱斯芽孢杆菌菌体分散液;s2、将炉渣、粗集料和细集料依次加入搅拌机进行混合,然后加入水泥,混合均匀,再加入菌体分散液和减水剂,搅拌后进行制模,待混凝土定性后拆模并养护,得到抗渗混凝土。

12.进一步地,s1中接种贝莱斯芽孢杆菌后的培养条件37 ℃恒温培养36h。

13.进一步地,s2中,炉渣、粗集料和细集料的混合时间为3min,加入水泥后混合时间为3min,加入菌体分散液和减水剂后混合时间为5min。

14.进一步地,养护时间为90天以上。

15.本发明具有以下有益效果:1、本发明将垃圾焚烧炉渣作为原料用于混凝土的制备,利用垃圾焚烧炉渣替代部分混凝土粗集料,加入较大量替代混凝土骨料时,仍能保持垃圾焚烧炉渣混凝土的抗渗性。利用贝莱斯芽孢杆菌胞外分泌的大量黏性多糖物质提高混凝土各材料的粘合性能,减小混凝土中的间隙,提高混凝土的抗湿性和抗渗透性。该施工方法将垃圾焚烧炉渣废物利用,节约粗集料,有良好的经济效益,且本发明的微生物手段有良好的环保性。

16.2、本发明制备的混凝土,通过加入贝莱斯芽孢杆菌,相比不引入贝莱斯芽孢杆菌,可以显著提高混凝土的表面抗湿性和抗渗性。

附图说明

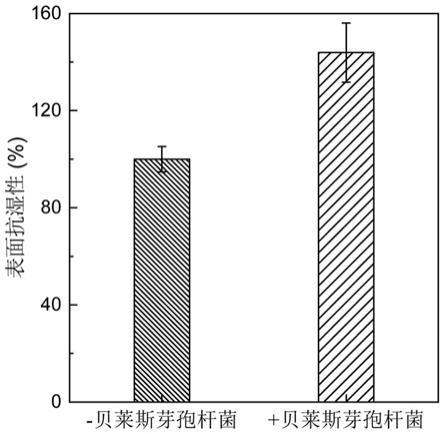

17.图1是实施例2中垃圾焚烧炉渣混凝土与不加贝莱斯芽孢杆菌制备混凝土的表面抗湿性情况对比。

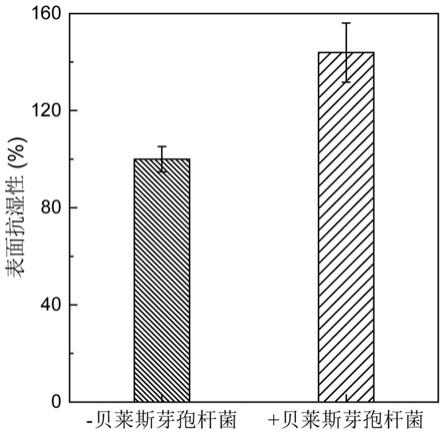

18.图2是实施例2中垃圾焚烧炉渣混凝土与不加贝莱斯芽孢杆菌制备混凝土的抗渗性情况对比。

具体实施方式

19.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

20.对以下实施例中所使用的炉渣、粗集料、细集料、水泥、减水剂性质补充说明如下:本实验所使用的炉渣来自武汉某生活垃圾焚烧厂,由熔渣、砖块、玻璃、陶瓷、石头、金属和有机质组成,其粒径在2.5~20mm之间;本实验所使用的粗集料为天然碎石,其粒径在5~20mm之间,各项指标符合《建设用卵石、碎石》(gb/t 14685

‑

2011)要求;本实验所使用的细集料为天然和河沙,属于ii区中沙,各项指标符合《建设用沙》(gb/t 14684

‑

2011)要求;本实验中使用的水泥为普通硅酸盐水泥,各项指标符合《通用硅酸盐水泥》(gb175

‑

207)要求;本实验所使用的减水剂为聚羧酸高效减水剂,其质量符合《聚羧酸系高性能减水剂》(jg/t 233

‑

2007)要求。

21.实施例1预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,37 ℃恒温培养36h并使其形成稳定

的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为2.5%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料1000kg/m3,炉渣用量为粗集料用量的35%,细集料800kg/m3,搅拌3min;然后加入370kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.51,减水剂用量为0.48,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了43.9%,抗渗性提高了30.4%。

22.实施例2预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为1%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料500kg/m3,炉渣用量为粗集料用量的10%,细集料600kg/m3,搅拌3min;然后加入300kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.55,减水剂用量为0.7,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性(图1)和抗渗性(图2)结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了24.5%,抗渗性提高了6.8%。

23.实施例3预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为5%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料750kg/m3,炉渣用量为粗集料用量的20%,细集料800kg/m3,搅拌3min;然后加入325kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.5,减水剂用量为0.7,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了35.7%,抗渗性提高了22.6%。

24.实施例4预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为4%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料1000kg/m3,炉渣用量为粗集料用量的30%,细集料1000kg/m3,搅拌3min;然后加入350kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.45,减水剂用量为0.6,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了31.8%,抗渗性提高了17.6%。

25.实施例5预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为2.5%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料1300kg/m3,炉渣

用量为粗集料用量的35%,细集料1200kg/m3,搅拌3min;然后加入375kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.38,减水剂用量为0.4,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了22.3%,抗渗性提高了8.1%。

26.实施例6预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为2%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料750kg/m3,炉渣用量为粗集料用量的40%,细集料1400kg/m3,搅拌3min;然后加入400kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.4,减水剂用量为0.8,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了27.1%,抗渗性提高了12.2%。

27.实施例7预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为3%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料1000kg/m3,炉渣用量为粗集料用量的50%,细集料1200kg/m3,搅拌3min;然后加入375kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.5,减水剂用量为0.48,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了24.0%,抗渗性提高了16.2%。

28.实施例8预先在灭菌的lb平板上接种贝莱斯芽孢杆菌,并使其形成稳定的生物膜,收集生物膜,冷冻干燥,磨成粉末,并用水分散,使得菌体在菌体分散液中的浓度为1%;将炉渣、粗集料和细集料按顺序加入强制式搅拌机,其中粗集料1300kg/m3,炉渣用量为粗集料用量的30%,细集料1400kg/m3,搅拌3min;然后加入400kg/m3水泥,搅拌3min;再加入菌体分散液和减水剂,使得水灰比为0.55,减水剂用量为0.6,搅拌5min;进行制模,24h后拆模,养护90天后进行表面抗湿性和抗渗性测试。垃圾焚烧炉渣混凝土的表面抗湿性和抗渗性结果表明,贝莱斯芽孢杆菌的加入使得垃圾焚烧炉渣混凝土的表面抗湿性提高了16.3%,抗渗性提高了4.7%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。