一种深u截面中部喙状长环形唇口的两道次拉深成形方法

技术领域

1.本发明涉及飞机制造领域的钣金零件成形技术,具体是一种用于深u型截面、外侧中部带有喙状凸起的封闭长圆形环状唇口的两道次拉深成形方法及成型模具。

背景技术:

2.随着国内外航空制造技术的不断发展,新型飞机一体化发动机唇口结构由于拥有优异的气动外形和良好的密封环境而被设计推崇。传统发动机唇口多采用3

‑

4段的分体结构,分体式唇口成形后经切边、修配,再铆接对合。由于“u”型敞口分体式唇口成形时内外部应力分布不均匀,导致成形后贴模度低、外形精度差、回弹大,在装配过程中对合困难、装配应力不易消除,且分体式唇口成形过程中重复工序多、生产效率低、制造成本大、产品耗时长,越来越不适应新研飞机低成本、高效率的研制需求。

3.航空产品轻量化、精密化发展趋势向整体唇口结构提出了挑战,设计理念的革新为飞机整体唇口加工技术开辟了一条勇于探索的新途径。新型唇口结构预言了飞机性能在强度和气动性上的提升,它的成功制造将对航空钣金领域整体封闭结构柔性成形技术起到引领和推动作用。

4.受飞机发动机进气道结构影响,整体唇口结构近乎圆形或长圆形。相比之下,长圆形环状唇口塑性变形更加复杂。ma700飞机进气道唇口首次采用长宽比近乎2:1的长圆型环状封闭结构,唇口截面为深u型,u型深腔高达140mm,u型深腔内外壁之间的最大距离不超过60mm,内壁包围的狭长空间长宽比大于2.5倍,更增大了内部转角材料起皱风险,唇口外壁中部有一鸟嘴状凸起,以便与进气道前罩顶部光顺过渡。该项唇口装配关系复杂,内壁与环状机加对接支架贴合铆接,u型深腔敞口处嵌入30mm深环状槽型机加搭接框,唇口外壁2mm厚度方向与复材侧壁罩体对接,形成光顺的进气道前罩组件封闭外形。受飞机轻量化和工作环境需求,唇口材料采用2000系列硬铝合金。初略的计算该项唇口拉深系数约为0.301,小于两道次铝合金极限拉深系数,传统两道次拉深无法成形出长宽比例悬殊的深u型环状封闭铝合金唇口。针对外形曲率要求严格、成形中容易出现失稳起皱、疲劳开裂的深u型窄长型唇口急需一种定位准确的机械化精确加工方法实现零件高效成形。

技术实现要素:

5.反拉深可加大材料的变形程度,抵消拉深形成的残余应力,有利于成形;而充液拉深可提高材料拉深系数,更适合深腔件成形。为了解决传统两道次拉深无法成形出长宽比例悬殊的深u型窄长环状封闭铝合金唇口难题,本发明的目的在于提供一种反拉深与被动式充液成形相结合的新型拉深成形方法。

6.一种深u截面中部喙状长环形唇口的两道次拉深成形方法,其包括以下步骤:

7.步骤1:构造一个成形工序件

8.将环形唇口内壁底部进行封闭,外壁进行工艺余量补偿,构造一盆状成形工序件,唇口的材料厚度记作δ;

9.步骤1

‑

1:构造成形工序件内侧型面,将唇口内壁沿内型面向下延长距离b,对内壁底部开口进行封闭,通过作图将唇口内壁和内壁底部进行圆角r过渡,b的大小由内壁过渡余量b1和内壁过渡圆角r来确定,即b=b1 r,b1=3mm~5mm,r=10

×

δ~15

×

δ;

10.步骤1

‑

2:构造成形工序件外侧型面,将唇口外壁沿外型面向下延长距离b0,得到环形外壁延长线l,将l向外侧平移距离n,得到外壁法兰轮廓线l1,外壁延长线l与外壁法兰轮廓线l1构成外壁法兰,通过作图将唇口外壁和外壁法兰进行圆角r1过渡,b0的大小由外壁过渡余量b2和外壁过渡圆角r1来确定,即b0=b2 r1,b2=3mm~5mm,r1=10

×

δ~15

×

δ,n=r1 5mm;进行工艺余量补偿时,过渡面需保持光滑,唇口喙状凸起部位在工艺补偿时过渡圆角半径不小于25mm,经工艺补偿的喙状凸起称成形工序件喙状凸起;

11.步骤2:构造一个初始工序件

12.依据成形工序件设计初始工序件,以成形工序件外侧型面作为初始工序件外侧型面;

13.步骤2

‑

1:利用有限元分析软件展开模块功能计算出成形工序件展开毛坯尺寸,通过成形工序件纵横向对称线将成形工序件投影至展开毛坯相应位置,得到成形工序件的外壁法兰轮廓线l1、外壁投影线l2、对称线的相交点o1和o2、以及长轴对称线与展开毛坯轮廓线相交点m1和m2,由于成形工序件是对称结构,沿长轴对称线选择成形工序件任一侧进行分析,点o1为成形工序件一侧半圆形端部的圆心点,过点o1以线段o1m1的距离为半径做圆,得到辅助展开圆,即成形工序件半圆形端部展开毛坯形状,分别测量外壁投影线l2半圆形端部半径r1,外壁法兰轮廓线l1半圆形端部半径r2,以及辅助展开圆半径r0;

14.步骤2

‑

2:利用简单旋转体拉深件毛坯直径计算公式反推初始工序件成形高度其中d0=2

×

r0,d1=2

×

r1,d2=2

×

r2,经计算得到初始工序件成形高度h;

15.步骤2

‑

3:由成形工序件外侧型面和内外壁分界线l,成形工序件的外壁法兰轮廓线l1,外壁投影线l2,以及经计算得到的初始工序件成形高度h,通过作图得到初始工序件;

16.步骤3:确定首次拉深成形模具结构

17.首次充液拉深成形模具即初始拉深模,含有初始凸模、初始凹模及初始压边圈

18.步骤3

‑

1:按照唇口初始工序件结构设计初始凸模、初始凹模及初始压边圈,初始凸模和初始凹模之间的间隙f按照公式f=(1.1~1.15)

×

δ设计,初始凸模外型面即初始工序件内侧型面,初始凹模内型面对应于初始工序件外侧型面,以初始凸模外型面为基准,向外偏移距离f得到初始凹模内型面,对于初始凹模较平直侧壁部位,间隙f值取下限,对于初始凹模两端半圆型面及喙状凸起部位,此处毛坯变形复杂,厚度增加明显,间隙f值取上限;

19.步骤3

‑

2:初始凹模上表面设有展开毛坯外形线,在初始工序件成形前用以定位展开毛坯位置,同时初始凹模上表面还设有外壁法兰轮廓线l1,在初始工序件成形后用以检测法兰外形尺寸;初始凹模上表面沿周圈嵌入多个间隙调整孔,间隙调整孔深度为h,在每个间隙调整孔中设有螺纹孔,柱状垫块通过螺柱固定于间隙调整孔内,柱状垫块用于调整初始压边圈下表面与初始凹模上表面之间的压边间隙,避免展开毛坯被初始压边圈压死影响材料流动,柱状垫块的厚度k按照公式k=h δ设计,当初始工序件长宽比大于2:1时,可在

初始工序件两端相应的柱状垫块下增加垫圈厚度以增大初始压边圈与初始凹模之间的压边间隙,但压边间隙最大不得超过1.2倍的毛坯材料厚度δ;

20.步骤3

‑

3:初始凹模外部侧壁设置有充液接头,初始凹模内部设置有相应的液体通路,初始凹模内型面上设有液体进液孔,三者联通构成了外部液体进入模具内部空腔的通路;

21.步骤4:确定二次拉深成形模具结构

22.二次拉深成形模具含有成形凸模、成形凹模和曲面压边圈

23.步骤4

‑

1:按照唇口初始工序件和成形工序件结构设计成形凸模、成形凹模及曲面压边圈,成形凹模外工作型面即初始工序件内侧型面,成形凹模内工作型面即成形工序件制模面,成形工序件制模面是由成形工序件内侧型面向外偏移一个材料厚度δ得到的,成形凹模外壁下部设有充液口,成形凹模内部设置有相应的液体通路,成形凹模型腔工作面上设有液体进液口,三者联通构成了外部液体进入模具内部空腔的通路;

24.步骤4

‑

2:以成形凹模内工作型面为基准设计成形凸模,成形凸模外工作型面和成形凹模内工作型面之间的模具间隙是一个变量,成形工序件两半圆形端部容易起皱,故两半圆形端部对应的模具间隙g1=(1.2~1.25)

×

δ,成形工序件沿长度方向两侧面较平直,故两侧平面对应的模具间隙g2=(1.1~1.15)

×

δ,按照公式g1和公式g2设计成形凸模,模具间隙g1和g2阶差处进行光滑过渡,如此得到成形凸模外工作型面;

25.步骤4

‑

3:以成形凹模外工作型面为基准设计曲面压边圈,曲面压边圈工作型面与成形凹模外工作型面相对应,以成形工序件外壁法兰为界限设计曲面压边圈的高度,即曲面压边圈下底面与成形工序件外壁法兰面相贴合,曲面压边圈工作型面和成形凹模外工作型面之间的模具间隙是一个变量,按照成形工序件拉深过程中材料变化趋势设计模具间隙值的大小,成形工序件两半圆形端部对应的模具间隙g3=(1.1~1.2)

×

δ,成形工序件长度方向两侧平面对应的模具间隙g4=(1.05~1.1)

×

δ,成形工序件喙状凸起区域模具间隙g5=(1.2~1.25)

×

δ,按照公式g3、公式g4和公式g5设计曲面压边圈工作型面,对模具间隙g3、g4和g5阶差处进行光滑过渡,如此得到曲面压边圈工作型面;

26.步骤4

‑

4:成形凹模通过多个侧向楔型块与凹模模座连接,凸模模座带动成形凸模做上下运动,压边圈模座带动曲面压边圈进行上下进给,凹模模座四个角部设有四个压边限位块,用来控制曲面压边圈的下移位置,当压边圈模座下底面与压边限位块上表面贴实时,表明曲面压边圈位置已经调整到位,可以开始曲面压边拉深成形;

27.步骤5:首次充液拉深成形

28.步骤5

‑

1:成形前为了减小材料流动阻力,将展开毛坯与初始凹模接触面一侧贴敷塑料薄膜,并对展开毛坯与初始压边圈接触区域涂抹石墨粉和蓖麻油的混合物充足润滑,依据初始凹模的展开毛坯外形线将展开毛坯放置到初始凹模上表面;

29.步骤5

‑

2:安装柱状垫块,按照公式k调整初始压边圈与初始凹模之间压边间隙,在试压过程中视展开毛坯起皱情况优化压边间隙,可以通过增加垫圈来增大压边间隙,压边间隙最大分布在初始工序件两半圆形端部区域、其次是喙状凸起相应区域,剩余部位可以按等料厚进行设置;

30.步骤5

‑

3:首次充液拉深成形,初始压边圈下行,将展开毛坯压靠在初始凹模上表面,初始凸模下行至展开毛坯上表面,按照设置好的液室压力进行充液加压,在液体压力作

用下,已成形的展开毛坯紧紧贴在下行的初始凸模上,随之拉深变形,成形结束得到初始工序件;

31.步骤6:二次拉深成形

32.步骤6

‑

1:成形前,将初始工序件与曲面压边圈相接触面,初始工序件内侧型面以及成形凹模内外侧工作型面涂抹石墨粉和蓖麻油的混合物充足润滑,依据成形凹模喙状凸起部位目视确定初始工序件的摆放位置,将初始工序件底部向上倒放至成形凹模外工作型面之上;

33.步骤6

‑

2:压边圈模座带动曲面压边圈一起向下运行,当压边圈模座下底面触及压边限位块上表面时,曲面压边圈停止运动,凸模模座带动成形凸模向下运动,初始工序件底部受到向下的拉深力发生变形并带动初始工序件外侧材料向内流入,曲面压边圈限制了初始工序件外部材料在厚度方向的自由起伏,使其均匀的流入成形凹模内部,随同成形凸模逐渐形成成形工序件内侧型面,而初始工序件外侧型面在适合压边力及合理压边间隙的控制下,形成了光滑的成形工序件外侧型面,最终贴服成形凹模型面形成成形工序件;需要说明的一点,当首次充液拉深后的初始工序件材料变薄率≤15%时,二次拉深成形无需充液拉深,可采用传统拉深成形完成;

34.步骤7:切割及校形

35.步骤7

‑

1:按照图纸尺寸在成形工序件上画出唇口内外侧外形线,并等距画出2mm~3mm修边余量线,按照修边余量线去除成形工序件工艺余量;

36.步骤7

‑

2:利用凹形型胎对修边后的成形工序件进行橡皮囊液压校形,校形压力不低于20mpa,利用型胎顶件机构取下校形后成形工序件,按照图纸尺寸去除成形工序件内外侧修边余量,并制出通过孔,得到料厚及外形公差符合设计要求的唇口产品。

37.本发明的有益效果在于:1)该方法提供了一种两道次拉深成形工序件及初始工序件的确定办法,计算简单,降低了带有凸起特征的封闭型环状深腔结构的加工难度,减少了封闭型环状深腔结构的拉深成形次数,具有重要的实用价值。2)该方法提供了一种多套模具各组成部分配合间隙的合理控制方法,降低了初始工序件及成形工序件起皱和破裂风险,减少了大量的试错成本,具有较高的推广价值。3)该方法结合了充液成形及反拉深成形优势,在拉深过程中工件内、外表面相互转换,加大了材料的变形程度,抵消了工件内部滞留的残余应力,提高了封闭型长环状复杂深腔结构成形工艺性。4)该新型模具的结构设计、安装及操作简单,容易推广实现。5)该两道次拉深成形方法通用性强,可借鉴零件拉深系数小于材料两道次极限拉深系数、型腔较深、里外侧型面精度要求较高、有特征突兀结构的封闭零件成形,该方法机械化程度高,产品质量稳定。

38.以下结合实施例附图对本技术作进一步详细描述。

附图说明

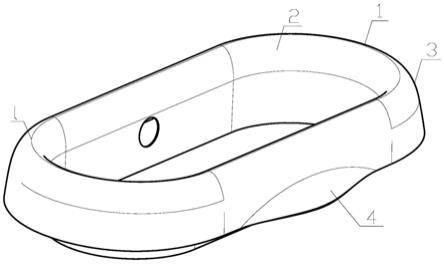

39.图1是深u截面中部喙状长圆形唇口结构示意

40.图2是长圆形唇口截面与成形工序件截面构造对比示意

41.图3是成形工序件结构示意

42.图4是展开毛坯与成形工序件相对应结构示意

43.图5是初始工序件结构示意

44.图6是首次拉深成形主要模具结构截面示意

45.图7是初始凹模结构示意

46.图8是成形凹模与初始工序件对应结构示意

47.图9是成形凹模与成形工序件对应结构示意

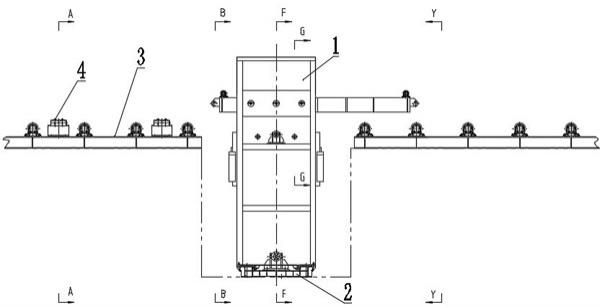

48.图10是二次拉深成形主要模具结构截面示意

49.图11是二次拉深成形模具各组成部分装配关系示意

50.图12是二次拉深成形初始工序件与主要模具相对位置示意

51.图中编号说明:1唇口、2唇口内壁、3唇口外壁、4喙状凸起、5成形工序件、6成形工序件内侧型面、7成形工序件外侧型面、8内壁底部、9外壁法兰、10成形工序件喙状凸起、11展开毛坯、12辅助展开圆、13展开毛坯外形线、14初始工序件、15初始工序件外侧型面、16初始工序件内侧型面、17初始凹模、18初始凸模、19初始压边圈、20初始凸模外型面、21、初始凹模内型面、22初始压边圈下表面、23初始凹模上表面、24间隙调整孔、25、螺纹孔、26充液接头、27制模面、28成形凹模、29成形凸模、30曲面压边圈、31成形凹模外工作型面、32成形凹模内工作型面、33充液口、34进液口、35成形凸模外工作型面、36曲面压边圈工作型面、37曲面压边圈下表面、38凹模模座、39侧向楔型块、40凸模模座、41压边圈模座、42压边限位块、43压边圈模座下低面、44压边限位块上表面

具体实施方式

52.参见附图,实施例提供的飞机钣金零件如图1所示,该进气道唇口1整体为长圆形环状、截面为u型、长宽比例悬殊、宽度方向相对狭窄、u型腔较深。铝合金唇口1由唇口内壁2和唇口外壁3组成,唇口内壁2和唇口外壁3相交于唇口内外壁分界线l,唇口外壁中部带有喙状凸起4,环状封闭唇口1装配关系复杂,内外型面精度要求高。传统两道次拉深无法成形出长宽比例悬殊的深u型窄长环状封闭铝合金唇口。

53.如图2~图12所示,一种深u截面中部喙状长环形唇口的两道次拉深成形方法,包括以下步骤:

54.步骤1:构造一个成形工序件5

55.将环形唇口内壁2底部进行封闭,唇口外壁3进行工艺余量补偿,构造一盆状成形工序件5,唇口1的材料厚度记作δ;

[0056]1‑

1:构造成形工序件内侧型面6,将唇口内壁2沿内型面向下延长距离b,对内壁底部开口进行封闭,通过作图将唇口内壁2和内壁底部8进行圆角r过渡,b的大小由内壁过渡余量b1和内壁过渡圆角r来确定,即b=b1 r,b1=3mm~5mm,r=10

×

δ~15

×

δ;

[0057]1‑

2:构造成形工序件外侧型面7,将唇口外壁3沿外型面向下延长距离b0,得到环形外壁延长线l,将l向外侧平移距离n,得到外壁法兰轮廓线l1,外壁延长线l与外壁法兰轮廓线l1构成外壁法兰9,通过作图将唇口外壁3和外壁法兰9进行圆角r1过渡,b0的大小由外壁过渡余量b2和外壁过渡圆角r1来确定,即b0=b2 r1,b2=3mm~5mm,r1=10

×

δ~15

×

δ,n=r1 5mm;需要注意的一点,由于唇口外壁3中部喙状凸起4结构比较复杂,在按照上述操作对唇口外壁3进行工艺余量补偿时,过渡面需保持光顺,过渡圆角半径不小于25mm,经工艺补偿的喙状凸起4称成形工序件喙状凸起10;

[0058]

步骤2:构造一个初始工序件14

[0059]

依据成形工序件5设计初始工序件14,以成形工序件外侧型面7作为初始工序件外侧型面15;

[0060]2‑

1:利用有限元分析软件展开模块功能计算出成形工序件5展开毛坯11尺寸,通过成形工序件5纵横向对称线将成形工序件5投影至展开毛坯11相应位置,得到成形工序件5的外壁法兰轮廓线l1、外壁投影线l2、对称线的相交点o1和o2、以及长轴对称线与展开毛坯外形线13相交点m1和m2,由于成形工序件5是对称结构,沿长轴对称线选择成形工序件5任一侧进行分析,点o1为成形工序件5一侧半圆形端部的圆心点,过点o1以线段o1m1的距离为半径做圆,得到辅助展开圆12,即成形工序件5半圆形端部展开毛坯形状,分别测量外壁投影线l2半圆形端部半径r1,外壁法兰轮廓线l1半圆形端部半径r2,以及辅助展开圆12半径r0;

[0061]2‑

2:利用简单旋转体拉深件毛坯直径计算公式反推初始工序件14成形高度其中d0=2

×

r0,d1=2

×

r1,d2=2

×

r2,经计算得到初始工序件14成形高度h;

[0062]2‑

3:由成形工序件外侧型面6和内外壁分界线l,成形工序件5的外壁法兰轮廓线l1,外壁投影线l2,以及经计算得到的初始工序件14成形高度h,通过作图得到初始工序件14;

[0063]

步骤3:确定首次拉深成形模具结构

[0064]

首次充液拉深成形模具即初始拉深模,含有初始凹模17、初始凸模18及初始压边圈19

[0065]3‑

1:按照唇口1初始工序件14结构设计初始凹模17、初始凸模18及初始压边圈19,初始凸模18和初始凹模17之间的模具间隙f按照公式f=(1.1~1.15)

×

δ设计,初始凸模外型面20即初始工序件内侧型面16,初始凹模内型面21对应于初始工序件外侧型面15,以初始凸模外型面20为基准,向外偏移距离f得到初始凹模内型面21,对于初始凹模17较平直侧壁部位,间隙f值取下限,对于初始凹模17两端半圆型面及喙状凸起部位,间隙f值取上限;

[0066]3‑

2:初始凹模上表面23设有展开毛坯外形线13,在初始工序件14成形前用以定位展开毛坯11位置,同时初始凹模上表面23还设有外壁法兰轮廓线l1,在初始工序件14成形后用以检测法兰外形尺寸;初始凹模上表面23沿周圈嵌入多个间隙调整孔24,间隙调整孔24深度为h,在每个间隙调整孔24中设有螺纹孔25,柱状垫块通过螺柱固定于间隙调整孔24内,柱状垫块用于调整初始压边圈下表面22与初始凹模上表面23之间的压边间隙,避免展开毛坯11被初始压边圈19压死影响材料流动,柱状垫块的厚度k按照公式k=h δ设计,当初始工序件14长宽比大于2:1时,可在初始工序件14两端相应的柱状垫块下增加垫圈厚度以增大初始压边圈19与初始凹模17之间的压边间隙,但压边间隙最大不得超过1.2倍的毛坯材料厚度δ;

[0067]3‑

3:初始凹模17外部侧壁设置有充液接头26,初始凹模17内部设置有相应的液体通路,初始凹模内型面21上设有液体进液孔,三者联通构成了外部液体进入模具内部空腔的通路;

[0068]

步骤4:确定二次拉深成形模具结构

[0069]

二次拉深成形模具含有成形凹模28、成形凸模29和曲面压边圈30

[0070]4‑

1:按照唇口1初始工序件14和成形工序件5结构设计成形凹模28、成形凸模29及曲面压边圈30,成形凹模外工作型面31即初始工序件内侧型面16,成形凹模内工作型面32即成形工序件5制模面27,成形工序件5制模面7是由成形工序件内侧型面向6外偏移一个材料厚度δ得到的,成形凹模28外壁下部设有充液口33,成形凹模内部设置有相应的液体通路,成形凹模型腔工作面上设有液体进液口34,三者联通构成了外部液体进入模具内部空腔的通路;

[0071]4‑

2:以成形凹模内工作型面32为基准设计成形凸模29,成形凸模外工作型面35和成形凹模内工作型面32之间的模具间隙是一个变量,成形工序件5两半圆形端部对应的模具间隙g1=(1.2~1.25)

×

δ,成形工序件5长度方向两侧较平直面对应的模具间隙g2=(1.1~1.15)

×

δ,按照公式g1和公式g2设计成形凸模29,对模具间隙g1和g2阶差处进行光滑过渡,如此得到成形凸模外工作型面35;

[0072]4‑

3:以成形凹模外工作型面31为基准设计曲面压边圈30,曲面压边圈工作型面36与成形凹模外工作型面31相对应,以成形工序件5外壁法兰9为界限设计曲面压边圈30的高度,即曲面压边圈下底面37与成形工序件5外壁法兰9相贴合,曲面压边圈工作型面36和成形凹模外工作型面31之间的模具间隙是一个变量,按照成形工序件5拉深过程中材料变化趋势设计模具间隙值的大小,成形工序件5两半圆形端部对应的模具间隙g3=(1.1~1.2)

×

δ,成形工序件5长度方向两侧平面对应的模具间隙g4=(1.05~1.1)

×

δ,成形工序件喙状凸起10区域模具间隙g5=(1.2~1.25)

×

δ,按照公式g3、公式g4和公式g5设计曲面压边圈工作型面36,对模具间隙g3、g4和g5阶差处进行光滑过渡,如此得到曲面压边圈工作型面36;

[0073]4‑

4:成形凹模17通过多个侧向楔型块39与凹模模座38连接,凸模模座40带动成形凸模29做上下运动,压边圈模座41带动曲面压边圈30进行上下进给,凹模模座38四个角部设有四个压边限位块42,用来控制曲面压边圈30的下移位置,当压边圈模座下底面43与压边限位块上表面44贴实时,表明曲面压边圈30位置已经调整到位,可以开始曲面压边拉深成形;

[0074]

步骤5:首次充液拉深成形

[0075]5‑

1:成形前为了减小材料流动阻力,将展开毛坯11与初始凹模17接触面一侧贴敷塑料薄膜,并对展开毛坯11与初始压边圈19接触区域涂抹石墨粉和蓖麻油的混合物充足润滑,依据初始凹模17的展开毛坯外形线13将展开毛坯11放置到初始凹模上表面23;

[0076]5‑

2:安装柱状垫块,按照公式k调整初始压边圈19与初始凹模17之间压边间隙,在试压过程中视展开毛坯起皱情况优化压边间隙,可以通过增加垫圈来增大压边间隙,压边间隙最大分布在初始工序件14两半圆形端部区域、其次是喙状凸起4相应区域,剩余部位可以按等料厚进行设置;

[0077]5‑

3:首次充液拉深成形,初始压边圈19下行,将展开毛坯11压靠在初始凹模上表面23,初始凸模18下行至展开毛坯11上表面,按照设置好的液室压力进行充液加压,在液体压力作用下,已成形的展开毛坯11紧紧贴在下行的初始凸模18上,随之拉深变形,成形结束得到初始工序件14;

[0078]

步骤6:二次拉深成形

[0079]6‑

1:成形前,将初始工序件14与曲面压边圈30相接触面、初始工序件内侧型面16、以及成形凹模内侧工作型面32和成形凹模外侧工作型面31涂抹石墨粉和蓖麻油的混合物

充足润滑,依据成形凹模28喙状凸起部位目视确定初始工序件14的摆放位置,将初始工序件14底部向上倒放至成形凹模外工作型面31之上;

[0080]6‑

2:压边圈模座41带动曲面压边圈30一起向下运行,当压边圈模座下底面43触及压边限位块上表面44时,曲面压边圈30停止运动,凸模模座40带动成形凸模29向下运动,初始工序件14底部受到向下的拉深力发生变形并带动初始工序件14外侧材料向内流入,曲面压边圈限制了初始工序件14外部材料在厚度方向的自由起伏,使其均匀的流入成形凹模28内部,随同成形凸模29逐渐形成成形工序件内侧型面6,而初始工序件外侧型面15在适合压边力及合理压边间隙的控制下,形成了光滑的成形工序件外侧型面7,最终贴服成形凹模28型面形成成形工序件5;需要说明的一点,当首次充液拉深后的初始工序件14材料变薄率≤15%时,二次拉深成形无需充液拉深,可采用传统拉深成形完成;

[0081]

步骤7:切割及校形

[0082]

步骤7

‑

1:按照图纸尺寸在成形工序件5上画出唇口1内外侧外形线,并等距画出2mm~3mm修边余量线,按照修边余量线去除成形工序件5工艺余量;

[0083]

步骤7

‑

2:利用凹形型胎对修边后的成形工序件5进行橡皮囊液压校形,校形压力不低于20mpa,利用型胎顶件机构取下校形后成形工序件5,按照图纸尺寸去除成形工序件5内外侧修边余量,并制出通过孔,得到料厚及外形公差符合设计要求的唇口1产品。

[0084]

需要说明的是,视铝合金唇口零件结构难易程度,可以在首次拉深成形后增加中间退火工序,以改善材料的冷作硬化;此方法适合于零件拉深系数远小于材料极限拉深系数,需要通过3道次或者更多道次拉深来成形,并且零件侧壁间的拐角半径需要大于50倍的材料厚度,避免反拉深时外部材料无法通过角部狭小空间而出现断裂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。