1.本发明涉及石材加工领域,特别是涉及一种基于机器人的石材雕刻加工方法及系统。

背景技术:

2.石雕技艺由上千年前发展至今,然而传统石雕加工环境较为恶劣,粉尘噪声大,对身体有害,从业者常患有职业病,导致了目前石雕行业缺少年轻的传承人。为改善石雕行业当前的发展困境,数控雕刻技术逐渐被行业所应用。因其自由度和灵巧性,机器人十分适合应用于大型的复杂曲面立体石材雕刻,是石材机械未来的重要发展方向。

3.由于机器人系统的复杂性和石材雕刻的多样性,石材雕刻机器人对从业者使用门槛较高,并且目前市场上机器人厂家系统未对石材加工进行对应的优化设计,导致了机器人石材加工效率低下,自动化程度不高的现状,限制了机器人在石材雕刻领域的推广。

技术实现要素:

4.本发明的目的是提供一种基于机器人的石材雕刻加工方法及系统,解决了石材雕刻机器人对从业者技能水平要求高,石材加工效率低的问题,其次,能减少操作人员在机器人加工过程发生危险的可能性。此外,本发明还提供了对应的操作软件界面。

5.本发明采用如下技术方案:

6.一方面,一种基于机器人的石材雕刻加工方法,包括:

7.人机操作界面接收控制指令,并发送给可编程控制器;

8.所述可编程控制器接收所述控制指令,生成对应的控制信号,并发送给控制装置;

9.所述控制装置控制机器人执行与控制信号关联的操作,完成石材雕刻加工。

10.优选的,加工过程具体包括:

11.接收上电控制指令,控制机器人上电;

12.接收工件定位控制指令,控制机器人以不同姿态触碰工件,获取工件的几何及空间位置信息;

13.接收对刀控制指令,控制机器人预定轨迹触碰对刀仪,进行做差运算并补偿得到当前实际刀长;

14.接收加载文件控制指令,导入对应的加工文件,控制机器人基于加工文件进行雕刻加工;

15.接收启动控制信号、停止控制信号、紧急停止控制信号、重启控制信号、刀库控制信号、电主轴控制信号和冷却液开关控制信号中的一个或多个,以控制机器人的加工状态;

16.接收下电控制指令,控制机器人下电。

17.优选的,所述控制机器人以不同姿态触碰工件,获取工件的几何及空间位置信息,具体包括控制机器人执行如下操作:

18.按照第一预定轨迹运动触碰工件,触发信号;

19.停止运动并通过末端执行器获得当前点坐标;

20.触发信号获得返回指令,按照第二预定轨迹回到安全点;

21.继续按照其他预定轨迹运动,获得所述工件的不同位置坐标;

22.基于获得的不同位置坐标,进行相对位置关系运算,获得工件的几何及空间位置信息;

23.按照第三预定轨迹返回触发点。

24.优选的,所述控制机器人预定轨迹触碰对刀仪,进行做差运算并补偿得到当前实际刀长,具体包括控制机器人执行如下操作:

25.按照第四预定轨迹触碰对刀仪,触发信号;

26.停止运动并获取当前点坐标;

27.将当前点坐标与基准坐标进行做差运算获得差值,基于预估刀具长度和差值获得当前刀具长度;

28.触发信号获得返回指令,按照第五预定轨迹回到出发点。

29.优选的,所述导入对应的加工文件,控制机器人基于加工文件进行雕刻加工,具体包括如下操作:

30.选择加载文件;

31.关联信号到加载文件;

32.触发关联信号调用加载文件。

33.另一方面,一种基于机器人的石材雕刻加工系统,包括人机操作界面、可编程控制器、控制装置和机器人;所述人机操作界面,用于接收控制指令,并发送给可编程控制器;所述可编程控制器,用于接收所述控制指令,生成对应的控制信号,并发送给控制装置;所述控制装置,用于控制机器人执行与控制信号关联的操作,完成石材雕刻加工。

34.优选的,所述控制指令包括工件定位;所述可编程控制器发送工件定位控制信号给所述控制装置,所述控制装置控制机器人执行工件定位模块;所述工件定位模块用于实现如下功能:

35.按照第一预定轨迹运动触碰工件,触发信号;

36.停止运动并通过末端执行器获得当前点坐标;

37.触发信号获得返回指令,按照第二预定轨迹回到安全点;

38.继续按照其他预定轨迹运动,获得所述工件的不同位置坐标;

39.基于获得的不同位置坐标,进行相对位置关系运算,获得工件的几何及空间位置信息;

40.按照第三预定轨迹返回触发点。

41.优选的,所述控制指令包括对刀;所述可编程控制器发送对刀控制信号给所述控制装置,所述控制装置控制机器人执行对刀模块;所述对刀模块用于实现如下功能:

42.按照第四预定轨迹触碰对刀仪,触发信号;

43.停止运动并获取当前点坐标;

44.将当前点坐标与基准坐标进行做差运算获得差值,基于预估刀具长度和差值获得当前刀具长度;

45.触发信号获得返回指令,按照第五预定轨迹回到出发点。

46.优选的,所述控制指令包括加载文件;所述可编程控制器发送加载文件控制信号给所述控制装置,所述控制装置控制机器人执行加载文件模块;所述加载文件模块用于实现如下功能:

47.选择加载文件;

48.关联信号到加载文件;

49.触发关联信号调用加载文件。

50.优选的,所述人机操作界面与所述可编程控制器通过ethernet协议进行通讯;所述可编程控制器与所述控制装置通过profinet协议进行通讯;所述控制装置为机器人控制柜,所述可编程控制器将控制信号发送至机器人控制柜,所述机器人控制柜通过信号映射关系执行对应操作。

51.由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

52.(1)本发明的基于机器人的石材雕刻加工方法及系统,解决了石材雕刻机器人对从业者技能水平要求高,石材加工效率低的问题,其次,能减少操作人员在机器人加工过程发生危险的可能性;

53.(2)本发明的人机操作界面提供了与控制系统对应的操作软件界面,操作人员只需点击按钮或通过其他方式即可触发控制指令,操作简单方便;

54.(3)本发明的对刀指令(对刀模块),可以实现加工过程中不同刀具长度时机器人关节空间的自适应变换,提高了加工效率,确保了加工精度,此外通过自动控制进行对刀操作安全方便,易于操作使用;

55.(4)本发明的工件定位指令(工件定位模块),可以实现加工前不同尺寸工件材料的几何参数的识别,获得工件相对于机器人加工平台的相对位置关系,代替了人工测量的步骤,不仅提高了测量效率还提升了测量精度,有利于提高机器人加工自动化的程度;

56.(5)本发明的加载文件指令(加载文件模块),可以实现加工文件的自动调用,一键式的操作可以极大方便从业者使用石材雕刻机器人进行加工。

附图说明

57.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

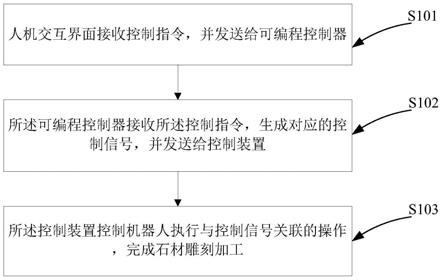

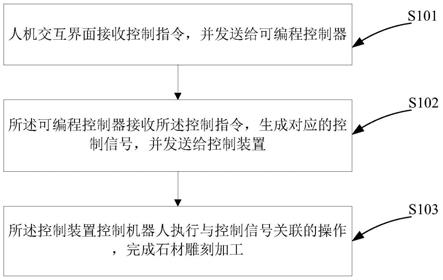

58.图1为本发明的加工方法流程图;

59.图2为本发明的人机操作界面示意图;

60.图3为本发明的加工过程的详细流程图;

61.图4为本发明的工件定位流程图;

62.图5为本发明的对刀流程图;

63.图6为本发明的加载文件流程图;

64.图7为本发明的控制系统结构框图。

具体实施方式

65.以下通过具体实施方式对本发明作进一步的描述。应当说明的是,此处所述具体实施例仅用于方便说明和解释本发明的具体实施方式,并不用于限定本发明。

66.参见图1所示,本发明一种基于机器人的石材雕刻加工方法,包括:

67.s101,人机操作界面接收控制指令,并发送给可编程控制器;

68.s102,所述可编程控制器接收所述控制指令,生成对应的控制信号,并发送给控制装置;

69.s103,所述控制装置控制机器人执行与控制信号关联的操作,完成石材雕刻加工。

70.本实施方法中,人机操作界面为sukong hmi,可编程控制器为simatic s7

‑

300,机器人为abb irb 1200型号机器人。

71.参见图2所示,为本发明的人机操作界面示意图(需要说明的是,图中仅输出了部分控制指令)。具体的,通过人机操作界面可触发的控制指令包括启动控制指令、停止控制指令、紧急停止控制指令、重启控制指令、上电控制指令、下电控制指令、刀库控制指令、电主轴控制信号和冷却液开关控制指令等,还包括对刀控制指令、工件定位控制指令和加载文件控制指令等(需要哪些控制信号根据需要进行设定,本实施例不做具体限制),可编程控制器接收到这些控制指令后,转换为关联的控制信号,通过控制装置控制机器人执行对应的操作,以完成石材雕刻加工加工。

72.具体的,参见图3所示,本发明的基于机器人的石材雕刻加工方法,其加工过程具体包括:

73.s301,接收上电控制指令,控制机器人上电;

74.s302,接收工件定位控制指令,控制机器人以不同姿态触碰工件,获取工件的几何及空间位置信息;

75.s303,接收对刀控制指令,控制机器人预定轨迹触碰对刀仪,进行做差运算并补偿得到当前实际刀长;

76.s304,接收加载文件控制指令,导入对应的加工文件,控制机器人基于加工文件进行雕刻加工;

77.s305,接收启动控制信号、停止控制信号、紧急停止控制信号、重启控制信号、刀库控制信号、电主轴控制信号和冷却液开关控制信号中的一个或多个,以控制机器人的加工状态;

78.s306,接收下电控制指令,控制机器人下电。

79.工件定位可以实现加工前不同尺寸工件材料的几何参数的识别,获得工件相对于机器人加工平台的相对位置关系,代替了人工测量的步骤,不仅提高了测量效率还提升了测量精度,有利于提高机器人加工自动化的程度

80.参见图4所示,本发明的工件定位执行过程包括:

81.s401,按照第一预定轨迹运动触碰工件,触发信号;

82.s402,停止运动并通过末端执行器获得当前点坐标;

83.s403,触发信号获得返回指令,按照第二预定轨迹回到安全点;

84.s404,继续按照其他预定轨迹运动,获得所述工件的不同位置坐标;

85.s405,基于获得的不同位置坐标,进行相对位置关系运算,获得工件的几何及空间

位置信息;

86.s406,按照第三预定轨迹返回触发点。

87.对刀可以实现加工过程中不同刀具长度时机器人关节空间的自适应变换,提高了加工效率,确保了加工精度,此外通过自动控制进行对刀操作安全方便,易于操作使用。

88.参见图5所示,本发明的对刀执行过程包括:

89.s501,按照第四预定轨迹触碰对刀仪,触发信号;

90.s502,停止运动并获取当前点坐标;

91.s503,将当前点坐标与基准坐标进行做差运算获得差值,基于预估刀具长度和差值获得当前刀具长度;

92.s504,触发信号获得返回指令,按照第五预定轨迹回到出发点。

93.加载文件可以实现加工文件的自动调用,一键式的操作可以极大方便从业者使用石材雕刻机器人进行加工。

94.参见图6所示,本发明的加载文件过程包括:

95.s601,选择加载文件;

96.s602,关联信号到加载文件;

97.s603,触发关联信号调用加载文件。

98.参见图7所示,一种基于机器人的石材雕刻加工系统,包括人机操作界面701、可编程控制器702、控制装置703和机器人704;所述人机操作界面701,用于接收控制指令,并发送给可编程控制器702;所述可编程控制器702,用于接收所述控制指令,生成对应的控制信号,并发送给控制装置703;所述控制装置703,用于控制机器人704执行与控制信号关联的操作,完成石材雕刻加工。

99.本实施例中,所述控制指令包括工件定位;所述可编程控制器702发送工件定位控制信号给所述控制装置703,所述控制装置703控制机器人704执行工件定位模块;所述工件定位模块用于实现如下功能:

100.按照第一预定轨迹运动触碰工件,触发信号;

101.停止运动并通过末端执行器获得当前点坐标;

102.触发信号获得返回指令,按照第二预定轨迹回到安全点;

103.继续按照其他预定轨迹运动,获得所述工件的不同位置坐标;

104.基于获得的不同位置坐标,进行相对位置关系运算,获得工件的几何及空间位置信息;

105.按照第三预定轨迹返回触发点。

106.本实施例中,所述控制指令包括对刀;所述可编程控制器702发送对刀控制信号给所述控制装置703,所述控制装置703控制机器人704执行对刀模块;所述对刀模块用于实现如下功能:

107.按照第四预定轨迹触碰对刀仪,触发信号;

108.停止运动并获取当前点坐标;

109.将当前点坐标与基准坐标进行做差运算获得差值,基于预估刀具长度和差值获得当前刀具长度;

110.触发信号获得返回指令,按照第五预定轨迹回到出发点。

111.本实施例中,所述控制指令包括加载文件;所述可编程控制器702发送加载文件控制信号给所述控制装置703,所述控制装置703控制机器人704执行加载文件模块;所述加载文件模块用于实现如下功能:

112.选择加载文件;

113.关联信号到加载文件;

114.触发关联信号调用加载文件。

115.本实施例中,所述人机操作界面701与所述可编程控制器702通过ethernet协议进行通讯;所述可编程控制器702与所述控制装置703通过profinet协议进行通讯;所述控制装置703为机器人控制柜,所述可编程控制器702将控制信号发送至机器人控制柜,所述机器人控制柜通过信号映射关系执行对应操作。

116.本发明的基于机器人的石材雕刻加工方法及系统,实现了石材雕刻加工自动化,从而代替现有半自动的操作方式,解决了需要操作人员的技能水平较高的问题,同时可避免操作人员在机器人人附近发生危险的可能性。

117.上述通过一个具体实施例对本发明进行了描述,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。