1.本发明涉及仿真技术领域,具体为一种飞机驾驶舱显示系统设计原型验证用仿真平台。

背景技术:

2.目前在驾驶舱显示系统的早期原型设计和研发过程中,通常都需要根据设计搭建驾驶舱显示系统原型平台,以对飞机驾驶舱内的各种显示器、仪表、开关控制面板、操控装置等进行仿真,方便各领域专家和试飞飞行员在飞机早期原型设计阶段评审和论证驾驶舱显示系统的结构设计合理性、布局设计合理性、显示内容合理性、人机操作合理性。在整个早期原型设计和研发过程中,往往需要经过多轮的迭代设计、原型演示、论证修改,每一轮的设计修改和变更都需要针对性的搭建原型验证平台。现有驾驶舱显示系统原型验证平台的技术实现方式主要有三种,分别为纯实物仿真验证平台、半实物仿真验证平台、纯软件仿真验证平台。纯实物仿真验证平台是将设计的驾驶舱显示系统的所有组件按照实装件的全功能和性能要求等比例搭建,半实物仿真验证平台是将设计的驾驶舱显示系统的大部分组件按照实装件的全功能和性能要求等比例搭建,这两种实现方式搭建的原型验证平台效果逼真、仿真程度高,但是在驾驶舱显示系统早期原型设计中,可能存在频繁的需求和设计变更,软硬件可能发生较大的变化,如果采用这两种实现形式,需要为每个设计版本重新定制结构和软硬件平台,成本非常高昂,实现周期也非常长,迭代设计成本巨大。并且由于各个机型的驾驶舱显示系统软硬件差异较大,纯实物与半实物仿真平台的软硬件可复用性和可拓展性相当有限。纯软件仿真验证平台主要是针对驾驶舱显示系统主飞行显示区内容进行仿真设计,虽然实现了与成本较高的硬件解耦,但其不能对驾驶舱显示系统结构布局、仪表、开关控制面板、操控装置进行仿真,拟真程度很低,无法带来良好的验证和演示效果;而且主飞行显示区的设计实现是以单个显示器为单位进行仿真,对于多个显示器内容之间的布局调整需要重新进行设计,迭代设计周期仍然很长。

3.对于上述驾驶舱显示系统原型验证平台现有的三种实现方式的缺陷和不足,迫切的需要一种新的驾驶舱显示系统原型验证平台实现方式,以适应驾驶舱显示系统早期原型设计需求的频繁变更和快速迭代特点,并且具有造价成本低、开发周期短、扩展性强、通用性高的优点。因此,本发明设计了一种新型驾驶舱显示系统快速验证原型平台的实现方式来解决上述出现的问题。

技术实现要素:

4.本发明目的在于提供一种新型驾驶舱显示系统快速原型验证平台的实现方式,以解决上述背景技术中提出的问题。

5.为达成上述目的,本发明提出如下技术方案:一种飞机驾驶舱显示系统设计原型验证用仿真平台,包括:总控模块,所述总控模块用于对仿真平台中其他模块进行总体的管理、协调和控

制;外设数据采集模块,外设数据采集模块用于采集外设的数据,并发送到飞行仿真激励模块;飞行仿真激励模块,飞行仿真激励模块用于接收控制板模拟与显示模块的操控数据和外设数据采集模块的激励数据,并根据内置飞行动力学模型进行飞行参数的解算、飞行阶段的模拟以及机载航电系统与非航电系统的仿真,并发送飞行数据与激励数据给到视景仿真模块和画面显示与控制模块;视景仿真模块,所述视景仿真模块用于提供模拟飞行过程中的同步视景仿真;控制板模拟与显示模块,所述控制板模拟与显示模块用于驾驶舱前遮光罩设备、中央操控台和顶控板的各类控制板界面显示与控制仿真,并发送用户操控数据到飞行仿真激励模块;画面显示与控制模块,所述画面显示与控制模块用于接收飞行仿真激励模块发送的飞行数据,并驱动主飞行仪表板仿真显示区的数据显示;cas告警模块,所述cas告警模块用于仿真机组告警逻辑,并驱动画面显示与控制模块显示告警信息。

6.进一步的,在本发明中,所述外设为驾驶盘和脚蹬。

7.进一步的,在本发明中,所述总控模块、外设数据采集模块、控制板模拟与显示模块、画面显示与控制模块和cas告警模块分别布设于不同的工控机,视景仿真模块和飞行仿真激励模块布设于同一的工控机。

8.进一步的,在本发明中,还包括主飞行仪表仿真显示区、前遮光罩设备仿真显示区、中央操控台设备仿真显示区、顶控板设备仿真显示区、视景仿真显示区和机柜区;布设有外设数据采集模块的工控机通过电缆与驾驶盘和脚蹬连接并控制;布设有视景仿真模块和飞行仿真激励模块的工控机通过电缆与视景仿真显示区连接并控制;布设有画面显示与控制模块的工控机通过电缆与主飞行仪表仿真显示区通过电缆连接并控制;布设有控制板模拟与显示模块的工控机通过电缆与前遮光罩设备仿真显示区、中央操控台设备仿真显示区、顶控板设备仿真显示区通过电缆连接并控制;分别布设有总控模块和cas告警模块的工控机均通过电缆与机柜区连接,布设有cas告警模块的工控机并配置有音频输出设备。

9.进一步的,在本发明中,所述机柜区包括机柜、供电设备、交换机和调试显示设备,所述机柜为标准19英寸机柜,高度为38u,所述供电设备为220v/50hz交流输入供电设备,交换机为1台千兆交换机,与所述工控机共同组成局域网用于数据交互,所述调试显示设备为1台kvm,用于工控机的调试显示和控制。

10.进一步的,在本发明中,还包括底板和台架,所述台架固定在底板上;主飞行仪表仿真显示区安装在台架上,所述主飞行仪表仿真显示区包括5台触摸液晶显示器,其中4台触摸液晶显示器通过支架连件安装在台架上,通过支架连件对4台触摸液晶显示器进行前后平移和角度调节,其中1台触摸液晶显示器通过转轴安装在台架上,可通过转轴对1台触摸液晶显示器进行上下调节和角度调节;

前遮光罩设备仿真显示区通过安装在台架上,前遮光罩设备仿真显示区包括7台触摸液晶显示器,7台触摸液晶显示器可通过支架连件对其进行前后平移和角度调节。

11.进一步的,在本发明中,所述顶控板设备仿真显示区通过顶控支架安装在台架上,顶控板设备仿真显示区包括3台触控液晶显示器,3台触控液晶显示器安装在台架上,3台触控液晶显示器能够在台架上进行前后平移;所述中央操控台设备仿真显示区安装在台架上,中央操控台设备仿真显示区包括3台触控液晶显示器,3台触控液晶显示器通过滑轨安装在台架上,3台触控液晶显示器通过可通过滑轨对其进行前后平移和上下调节;所述视景仿真显示区通过安装于台架上,视景仿真显示区在正驾驶位和副驾驶位前上方,视景仿真显示区包括2台液晶触控显示器,用于视景画面显示,2台液晶触控显示器通过支架连件安装于台架上,2台液晶触控显示器可通过支架连件对其进行前后角度调节,能够在台架上进行左右平移;所述驾驶盘和脚蹬组合件通过导轨安装于台架上,可通过导轨对其进行前后平移,所述驾驶盘采用双面拉簧回位结构,左右旋转角度

±

60

°

,前后推拉角度

±

30

°

,且可调节驾驶盘的高度以适应不同的飞行员视角。

12.进一步的,在本发明中,画面显示与控制模块快速搭建和重构画面显示原型的步骤如下:s101. 根据设计需求以及主流机型的显示元素图符,预先建立显示图符库,图符用于描述控件的外观特征;s102. 选取图符库中的图符,添加基础逻辑并绑定数据,生成控件原型,控件原型包含了控件的基础逻辑,基础逻辑包括状态变化规则、画面显示规则、数据激励规则和动画效果;s103. 配置控件属性,控件属性包括名称、文本显示、状态、取值范围信息,生成控件实例,每个页面包含若干个控件实例,它们可以来自同一个原型,也可以来自不同原型;s104. 定义各个控件实例的位置坐标、尺寸信息,生成页面原型,把功能相关的控件组合成一个页面;s105. 为每个页面绑定数据处理接口,从接口中获取数据,然后绑定到每个控件中,驱动画面的正常显示,绑定了接口和数据的页面原型成为页面实例;s106. 主飞行仪表仿真显示区的每个触控液晶显示器被分割为1/2、1/3、2/3等不同比例的窗口,单个窗口中包含若干个页面实例,因此需要通过配置页面布局信息来生成窗口实例;s107.根据驾驶舱显示系统原型设计方案,配置各个窗口的显示位置,生成主飞行仪表仿真画面。

13.进一步的,在本发明中,所述控制板模拟与显示模块的快速重构仿真页面的步骤如下:s201. 选取控制板元件库中的画面原型和数据处理脚本,其中画面原型定义了控件的外观和状态,而数据处理脚本则定义了控件在不同状态下发送的数据;s202. 关联画面原型文件和数据处理脚本,生成控件原型;s203. 配置控件属性,配置控件属性包括名称、文本显示、状态、取值范围等信息,

生成控件实例,每个页面包含若干个控件实例,它们可以来自同一个原型,也可以来自不同原型;s204. 定义各个控件实例的位置坐标、尺寸等信息,生成页面实例,一般情况下,每个操作板作为一个页面实例;s205. 定义每个页面的位置坐标、分辨率等信息,生成控制板仿真界面。

14.进一步的,在本发明中,cas告警模块的处理流程如下;s301.首先需要导入告警测试用例,测试用例中定义了不同类型告警信息的相关属性,属性包括告警文本、告警等级、语音信息、告警逻辑、抑制规则;s302.选择测试用例并提取属性、告警逻辑表达式、抑制规则信息,测试用例支持选择单条或多条;s303. 根据icd信号参数名称,从激励数据中获取到指定的告警逻辑参数;s304. 根据告警逻辑表达式和告警逻辑参数,进行告警逻辑计算,得出告警逻辑结果;s305. 根据抑制规则,进行告警抑制信息处理;s306. 输出告警信息到主飞行仪表仿真显示区或音频设备。

15.有益效果,本技术的技术方案具备如下技术效果:本发明提供的一整套驾驶舱显示系统原型验证平台的实现方式,采用组件化和模块化设计,实现驾驶舱显示系统原型验证平台的快速搭建和重构,硬件设备采用货架式产品并结合设计的台架,台架可以对硬件设备调整位置和角度,货架式产品不用定制,大大减少定制设备的占比,减少了整个平台的实现周期和实现成本,保证了驾驶舱显示系统原型实现的拟真程度, 并且由于其良好的可适应性和可扩展性,针对相似机型的改造或升级,其依然具有很好的通用性和较高的可复用。

16.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

17.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

18.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:图1为本发明的立体结构示意图;图2为本发明的模块结构示意图;图3为本发明的平台的具体部署框图;图4为本发明的中央操控台设备仿真显示区和顶控板设备仿真显示区显示器序列示意图;图5为本发明的主飞行仪表仿真显示区、前遮光罩设备仿真显示区和视景仿真显示区显示器序列示意图;

图6为本发明的整体框架图侧面视图示意图;图7为本发明的台架结构示意图;图8为画面显示与控制模块设计流程图;图9为前遮光罩设备仿真显示区显示内容示意图;图10为中央操控台设备仿真显示区显示内容示意图;图11为顶控板设备仿真显示区显示内容示意图;图12为控制板模拟与显示模块设计流程图;图13为主飞行仪表仿真显示区显示内容示意图;图14为cas告警模块设计流程图。

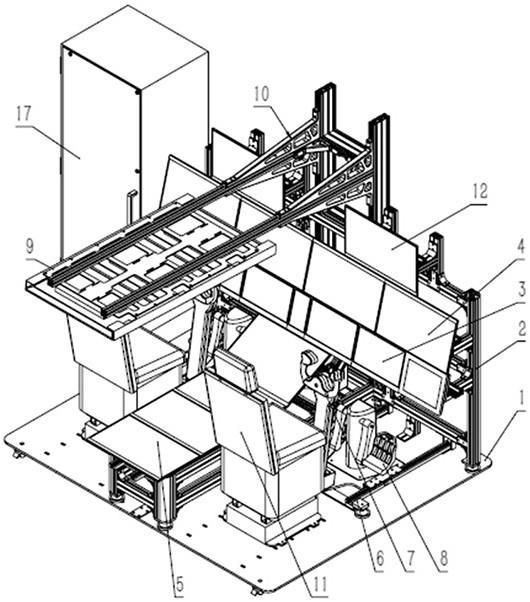

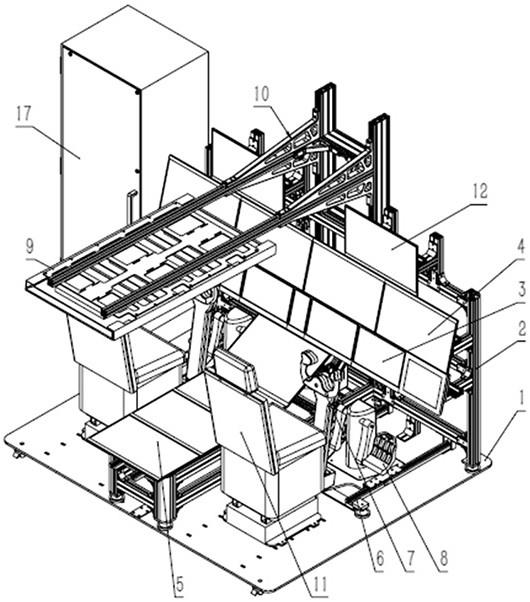

19.图中,各附图标记的含义如下:1、底板;2、台架;3、主飞行仪表仿真显示区;4、前遮光罩设备仿真显示区;5、中央操控台设备仿真显示区;6、导轨;7、驾驶盘;8、脚蹬;9、顶控板设备仿真显示区;10、顶控支架;11、座椅;12、视景仿真显示区;13、滑轨;14、支架连件;15、轮子;16、转轴;17、机柜区。

具体实施方式

20.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定义在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

21.请参阅图1

‑

2,本发明提供一种技术方案:包括机柜区17和台架区,其中,机柜区17包括机柜、供电设备、交换机、调试显示设备。其中,机柜为标准19英寸机柜,高度为38u。供电设备为220v/50hz交流输入供电设备,交换机为1台千兆交换机,与6台工作站计算机共同组成局域网用于数据交互,调试显示设备为1台kvm,用于6台工作站工控机的调试显示和控制。

22.其中,台架区包括底板1、台架2、主飞行仪表仿真显示区3、前遮光罩设备仿真显示区4、中央操控台设备仿真显示区5、驾驶盘7、脚蹬8、顶控板设备仿真显示区9、座椅11、视景仿真显示区12。

23.其中,机柜区17和台架区内的设备通过测试线缆连接。

24.还包括总控模块101、外设数据采集模块102、飞行仿真激励模块103、视景仿真模块104、控制板模拟与显示模块105、画面显示与控制模块106、cas告警模块107。

25.其中,总控模块101用于对系统中其他模块进行总体的管理、协调和控制。

26.其中,外设数据采集模块102用于采集驾驶盘7和脚蹬8的数据,并发送到飞行仿真激励模块。

27.其中,飞行仿真激励模块103用于接收控制板模拟与显示模块105的操控数据和外设数据采集模块102的激励数据,并根据内置飞行动力学模型进行飞行参数的解算、飞行阶段的模拟以及机载航电系统与非航电系统的仿真,并发送飞行数据与激励数据到视景仿真模块104和画面显示与控制模块106。

28.其中,视景仿真模块104用于提供模拟飞行过程中的同步视景仿真。

29.其中,控制板模拟与显示模块105用于驾驶舱前遮光罩设备、中央操控台和顶控板的各类控制板界面显示与控制仿真,并发送用户操控数据到飞行仿真激励模块103。

30.其中,画面显示与控制模块106用于接收飞行仿真激励模块103发送的飞行数据,并驱动主飞行仪表板显示画面模型的数据显示。

31.其中,cas告警模块107用于仿真机组告警逻辑,并驱动画面显示与控制模块106显示告警信息。

32.其中,上述各个模块具备分布式部署功能,各个模块可以根据功能特性及显示设备连接关系,运行和显示在新型驾驶舱显示系统快速原型验证平台硬件的机柜区17和台架区1~16上。

33.其中,所述工作站计算机为6台上架式工控机,并分别配置有多屏独立显卡,工作站1上部署平台软件的外设数据采集模块102,工作站2上部署平台软件的飞行仿真激励模块103和视景仿真模块104,工作站3上部署平台软件的画面显示与控制模块106,工作站4上部署平台软件的控制板模拟与显示模块105,工作站5上部署平台软件的cas告警模块107,工作站6上部署平台软件的总控模块101,如图3所示。

34.其中,工作站1与所述台架区的正副驾驶位驾驶盘7和脚蹬8通过电缆连接和控制。

35.其中,工作站2与台架区的视景仿真显示区12设备通过电缆连接和控制。

36.其中,工作站3与台架区的主飞行仪表仿真显示区3设备通过电缆连接和控制。

37.其中,工作站4与台架区的前遮光罩设备仿真显示区4、中央操控台设备仿真显示区5、顶控板设备仿真显示区9设备通过电缆连接和控制。

38.其中,工作站5与机柜区的调试显示设备连接,并配置有音频输出设备。

39.其中,工作站6与机柜区的调试显示设备连接。

40.其中,底板1为铝合金或类似功能性板材,通过其上面的开孔来安装固定台架2,起到整体支撑的作用。

41.其中,底板1底部安装有轮子15,静止状态时使用脚刹固定其位置,放开脚刹可对整体结构进行前后、左右平移。

42.如图4、5、6和7所示,所述台架2的材料为铝合金型材,可通过铝合金型材四2

‑

04对主飞行仪表仿真显示区3进行左右平移,可通过铝合金型材三2

‑

03对前遮光罩设备仿真显示区4进行左右平移,可通过铝合金型材一2

‑

01对顶控支架10进行上下调节,铝合金型材一2

‑

01为连接固定的作用。

43.其中,所述主飞行仪表仿真显示区3通过支架连件14安装在台架2上,主飞行仪表仿真显示区3包括4台15.6寸触摸液晶显示器:显示器3

‑

01、显示器3

‑

02、显示器3

‑

03、显示器3

‑

04,还包括1台23.8寸触摸液晶显示器3

‑

05组成,可通过支架连件14对4台15.6寸触摸液晶显示器进行前后平移和角度调节,23.8寸触摸液晶显示器3

‑

05通过转轴16安装在台架上,可通过转轴16的自身结构对23.8寸触摸液晶显示器3

‑

05进行上下调节和角度调节。

44.其中,所述前遮光罩设备仿真显示区4通过支架连件14安装在台架上,前遮光罩设备仿真显示区4包括2台12.1寸触摸液晶显示器:显示器4

‑

01、显示器4

‑

06,还包括4台23.8寸触摸液晶显示器:显示器4

‑

02、显示器4

‑

03、显示器4

‑

04、显示器4

‑

05,还包括一台8寸触摸液晶显示器4

‑

07组成,可通过支架连件14对其进行前后平移和角度调节。

45.其中,所述顶控板设备仿真显示区9安装在顶控支架10上,顶控板设备仿真显示区9包括3台27寸触控液晶显示器:显示器9

‑

01、显示器9

‑

02、显示器9

‑

03,可通过铝合金型材五2

‑

05进行前后平移。

46.其中,所述中央操控台设备仿真显示区5通过滑轨13安装在台架2上,中央操控台设备仿真显示区5包括3台23.8寸触控液晶显示器:显示器5

‑

01、显示器5

‑

02、显示器5

‑

03,可通过滑轨13对其进行前后平移和上下调节。

47.其中,所述驾驶盘和脚蹬组合件通过导轨安装于台架上,可通过导轨对其进行前后平移。

48.其中,所述驾驶盘7采用双面拉簧回位结构,左右旋转角度

±

60

°

,前后推拉角度

±

30

°

,且可调节驾驶盘7的高度以适应不同的飞行员视角。

49.其中,所述座椅11安装于底板1上,可进行前后平移,且座椅11本身结构可进行前后微调和高度调节。

50.其中,所述视景仿真显示区12通过支架连件14安装于台架2上,视景仿真显示区12在正驾驶位和副驾驶位前上方,包括2台23.8寸的液晶触控显示器:显示器12

‑

01、显示器12

‑

02,用于视景画面显示,可通过支架连件14对其进行前后角度调节、可通过铝合金型材二2

‑

02进行左右平移。

51.其中,所述总控模块101部署于工作站6,如图3所示,能够实现对其他所有软件模块的协调控制,并能够根据驾驶舱显示系统原型设计在总控模块101上实现演示效果的灵活配置调整。

52.其中,所述外设数据采集模块102部署于工作站1,如图3所示,能够实时采集飞行员操作驾驶盘7和脚蹬8的操作指令,并上送至飞行仿真激励模块103。

53.其中,所述飞行仿真激励模块103部署于工作站2,如图3所示,使用开源的飞行动力学软件库jsbsim提供飞行器的飞行力学建模和模拟,采用自研lua飞仿引擎模拟航电和非航电仿真系统的各项数据,与飞行仿真数据合并处理后通过以太网发送给画面显示与控制模块106和视景仿真模块104。jsbsim支持通过参数配置自动模拟飞行,也支持外部输入操控指令手动飞行,数据来源包括外设采集模块获取的驾驶盘7、脚蹬8操作指令和控制板模拟与显示模块105输出的操作指令,如图3所示。

54.其中,所述视景仿真模块104部署于工作站2,如图3所示,并将显示内容推送到视景仿真显示区12,包括2台显示设备:显示器12

‑

01、显示器12

‑

02,如图5所示,采用成熟的开源飞行仿真软件flightgear用于视景仿真的显示,flightgear支持接收外部激励数据用于视景显示驱动,数据来源为飞行仿真激励模块103输出的飞行数据。

55.其中,所述画面显示与控制模块106部署于工作站3,如图3所示,并将显示内容推送到主飞行仪表仿真显示区3,包括5台显示设备:显示器3

‑

01、显示器3

‑

02、显示器3

‑

03、显示器3

‑

04、显示器3

‑

05,如图5所示,提供以下主飞行仪表板的画面仿真,包括:主飞行显示(pfd)、参考信息显示(ref)、导航显示(nd)、发参与机组告警显示(eicas)、简图页显示、北斗短报文显示、电子检查单显示、灭火信息显示、飞行管理显示(fms)、机载维护显示等,初始的画面显示如图13所示。画面显示与控制模块106能够接收飞行仿真激励模块103的飞行数据、控制板模拟与显示模块105的操作指令和cas告警模块107的告警信息,并显示在对应的主飞行仪表仿真显示区3的画面中。

56.其中,控制板模拟与显示模块105支持快速重构仿真页面的功能,支持根据原型设计需求,通过总控模块101修改和分发页面布局信息,或者修改页面配置文件,可以灵活调整面板的显示/隐藏、位置和尺寸等属性,对于单个面板,亦可通过此种方式调整内部控件的排列方式。具体设计流程如下,如图12所示:s201. 选取控制板元件库中的画面原型和数据处理脚本,其中画面原型定义了控件的外观和状态,而数据处理脚本则定义了控件在不同状态下发送的数据;s202. 关联画面原型文件和数据处理脚本,生成控件原型;s203. 配置控件属性,比如名称、文本显示、状态、取值范围等信息,生成控件实例,每个页面包含若干个控件实例,它们可以来自同一个原型,也可以来自不同原型;s204. 定义各个控件实例的位置坐标、尺寸等信息,生成页面实例,一般情况下,每个操作板作为一个页面实例;s205. 定义每个页面的位置坐标、分辨率等信息,生成控制板仿真界面。

57.其中,所述画面显示与控制模块106支持快速搭建和重构画面显示原型的能力,根据原型设计需求,通过总控模块101修改和分发页面布局信息,或者修改页面配置文件,可以灵活调整画面的显示/隐藏、位置和尺寸等属性,对于单个画面,亦可通过此种方式调整内部控件的排列方式。与控制板模拟与显示模块105的区别在于,画面显示原型在维护自身状态切换并发送操作指令的同时,也需要接收外部激励数据并显示到画面中,具体设计流程如下,如图8所示:s101. 根据设计需求以及主流机型的显示元素图符,预先建立显示图符库,图符用于描述控件的外观特征;s102. 选取图符库中的图符,添加基础逻辑并绑定数据,生成控件原型。控件原型包含了控件的基础逻辑,譬如状态变化规则、画面显示规则、数据激励规则和动画效果等;s103. 配置控件属性,比如名称、文本显示、状态、取值范围等信息,生成控件实例,每个页面包含若干个控件实例,它们可以来自同一个原型,也可以来自不同原型;s104. 定义各个控件实例的位置坐标、尺寸等信息,生成页面原型,通常把功能相关的控件组合成一个页面;s105. 为每个页面绑定数据处理接口,从接口中获取数据,然后绑定到每个控件中,驱动画面的正常显示,绑定了接口和数据的页面原型成为页面实例;s106. 主飞行仪表仿真显示区3由5个显示屏组成,每个显示屏被分割为1/2 、1/3、2/3等不同比例的窗口,单个窗口中包含若干个页面实例,因此需要通过配置页面布局信息来生成窗口实例;s107. 根据驾驶舱显示系统原型设计方案,配置各个窗口的显示位置,生成主飞行仪表仿真画面。

58.其中,所述控制板模拟与显示模块105部署于工作站4,如图3所示,并将显示内容推送到前遮光罩设备仿真显示区4、中央操控台设备仿真显示区5、顶控板设备仿真显示区9,其中前遮光罩设备仿真显示区4包括7台支持触屏输入的显示设备:显示器4

‑

01、显示器4

‑

02、显示器4

‑

03、显示器4

‑

04、显示器4

‑

05、显示器4

‑

06、显示器4

‑

07,如图5所示,提供了mcmw、左右显示控制板(dcp)、飞行控制板(fcp)、左右侧调光控制盒等操作控制板的仿真画面,画面布局如图9所示;中央操控台设备仿真显示区5包括3台支持触屏输入的显示设备:

显示器5

‑

01、显示器5

‑

02、显示器5

‑

03,如图4所示,提供了转换控制板(rcp)、发参控制板(ecp)、多功能键盘(mkb)、光标控制设备(ccd)、油门台、发动机控制板、减速板手柄、襟缝翼手柄,画面布局如图9所示;顶控板设备仿真显示区9包括3台支持触屏输入的显示设备:显示器9

‑

01、显示器9

‑

02、显示器9

‑

03,如图4所示,提供了液压控制(hyd)、外部照明、驾驶舱照明、燃油控制(fuel)、近地告警(gpws)、发动机电门(eng1/eng2)、apu控制及指示(apu),画面布局如图11所示。前遮光罩设备仿真显示区4、中央操控台设备仿真显示区5、顶控板设备仿真显示区9的仿真控制控件支持用户通过触屏操作并发送对应的操作指令到飞行仿真激励模块103和画面显示与控制模块106。

59.其中,cas告警模块107部署于工作站5,如图3所示,并将音频告警推送至音频输出设备,cas告警模块107主要包括告警逻辑计算功能、告警管理功能、告警显示功能、主视觉告警触发功能、音频告警管理功能、飞行阶段计算功能及告警控制功能。支持根据配置的告警逻辑表达式和飞行仿真激励模块103输出的飞行数据进行告警逻辑运算,生成告警结果,并驱动音频告警输出和画面显示与控制模块106中的cas告警画面显示。告警模块的处理流程如下,如图14所示:s301. 首先需要导入告警测试用例,测试用例中定义了不同类型告警信息的相关属性,包括告警文本、告警等级、语音信息、告警逻辑、抑制规则等;s302. 选择测试用例并提取属性、告警逻辑表达式、抑制规则等信息,测试用例支持选择单条或多条;s303. 根据icd信号参数名称,从激励数据中获取到指定的告警逻辑参数;s304. 根据告警逻辑表达式和告警逻辑参数,进行告警逻辑计算,得出告警逻辑结果;s305. 根据抑制规则,进行告警抑制信息处理;s306. 输出告警信息到主飞行仪表仿真显示区3或音频设备。

60.本实施例采用组件化和模块化设计,实现驾驶舱显示系统原型验证平台的快速搭建和重构;硬件设备基本采用货架式产品,大大减少了定制设备的占比,减少了整个平台的实现周期和实现成本。定制设计的结构台架采用了通用的铝合金型材原材料,通过本发明的设计实现了台架各组件的灵活调整,即降低了实现成本,又能够适应驾驶舱显示系统早期原型设计的结构类需求变更和快速迭代。使用触摸显示屏配合软件仿真,解决了控制板实物仿真定制成本高、周期长的难题,同时兼具拟真程度高、适应性和扩展性好,简单的修改脚本和配置文件即可使设计落地,大大缩短了驾驶舱显示系统早期原型设计中控制板设计变更的迭代周期。

61.使用纯软件仿真控制仪表和主飞行显示画面,画面灵活可配置,支持快速重构,能够适应驾驶舱显示系统早期原型设计中主飞行画面方案的快速迭代。软件采用分布式设计思想,用以保证软件部署的灵活性,支持控制板和显示画面的快速搭建与重构。

62.使用本发明提供的一整套驾驶舱显示系统原型验证平台的实现方式,即保证了驾驶舱显示系统原型实现的拟真程度,又降低了原型平台的实现周期和实现成本,并且由于其良好的可适应性和可扩展性,针对相似机型的改造或升级,其依然具有很好的通用性和较高的可复用性。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

64.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。