1.本发明涉及一种重离子微孔膜生产终端控制系统,涉及重离子微孔膜技术领域。

背景技术:

2.重离子微孔膜是世界上最精密的微孔过滤膜,它是一种多孔塑料薄膜,膜上面有密密麻麻的小孔,每一个小孔形状和尺寸都相同。重离子微孔膜有很多规格,膜厚范围5微米到60微米,孔径范围0.2微米到15微米,孔密度范围每平方厘米1

‑

10的9次方个。

3.重离子微孔膜通常采用高能加速器提供的重离子打孔,重离子打孔是重离子微孔膜生产工艺中最为关键的一环,所以在重离子微孔膜的生产中离子束辐照是非常重要的一个生产步骤。微孔膜辐照生产终端的控制是辐照专用生产终端的神经,它的建设是必不可少的。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种重离子微孔膜生产终端控制系统,能够提高重离子微孔膜的生产效率,实现重离子微孔膜的全自动化生产。

5.为实现上述目的,本发明采取以下技术方案:一种重离子微孔膜生产终端控制系统,该控制系统采用三层网络控制结构,包括:第一层网络控制结构,重离子微孔膜生产终端的各装置连接前端服务器,前端服务器实时获取重离子微孔膜生产终端生产状态数据,对重离子微孔膜生产终端的各装置分别进行控制;第二层网络控制结构,前端服务器将获取的生产状态数据汇聚后发送到核心服务端控制器,核心服务端控制器对重离子微孔膜生产终端的各装置进行管理和控制;第三层网络控制结构,核心服务端控制器与总控客户端进行数据交互,总控客户端用于对整个辐照生产终端生产进行查看、管理和控制;其中,重离子微孔膜生产终端的各装置与总控客户端之间采用分布式部署。

6.所述的重离子微孔膜生产终端控制系统,进一步地,所述前端服务器包括离子源控制系统、直线加速器控制系统、真空差分控制系统、束流反馈系统、辐照腔控制系统和卷膜控制系统;所述离子源控制系统,用于控制和调试离子源工作过程;所述直线加速器控制系统,用于控制和调试直线加速器装置的各器件;所述真空差分控制系统,用于实时监测真空差分装置中各真空室的真空度,使各个真空室的真空度达到设定要求;所述束流反馈系统,用于对辐照过程中的束流流强和束流位置进行实时监测,判断束流是否满足生产要求;所述辐照腔控制系统,用于对辐照卷绕设备的真空腔体的运动进行控制;所述卷膜控制系统,用于控制对辐照原膜的自动化卷绕,实现放膜和收膜操作。

7.所述的重离子微孔膜生产终端控制系统,进一步地,所述真空差分控制系统采用五级差分分布式控制,包括主泵控制模块、分子泵控制模块和机械泵控制模块;所述主泵控制模块,用于获取各真空室的真空度,根据获取的真空度数据判断是否要开启分子泵和机械泵;所述分子泵控制模块,用于逐级控制每一真空室对应的分子泵进行真空的抽取;所述机械泵控制模块,用于逐级控制每一真空室对应的机械泵进行真空的抽取。

8.所述的重离子微孔膜生产终端控制系统,进一步地,所述束流反馈系统包括两个流强探测器、两个边界位置探测器、束流流强分析模块和束流位置分析模块;所述两个流强探测器分别设置在束流管道出口以及辐照后端,用于监测辐照前后的束流流强;所述两个边界位置探测器设置在辐照区域左右两端,用于监测束流达到的边界位置;所述束流流强分析模块,用于将获取的束流流强数据进行分析,将穿透膜以后的剩余流强与辐照前的束流流强进行对比,推算出当前流强是否符合生产要求,使得卷膜装置均匀运行;所述束流位置分析模块,用于获取束流的位置数据检测束流的均匀度,如果探测位置到达到预设计算值,判定为束流均匀度复合生产要求,如果未能探测到达到预设计算值,则对束流散射进行调整,增大或减小束流散射的大小,直至达到满足辐照生产所需要的束流均匀度。

9.所述的重离子微孔膜生产终端控制系统,进一步地,所述辐照腔控制系统包括自动密封模块、轨道牵引模块和真空反馈模块;轨道牵引模块,控制驱动设备驱动辐照卷绕设备在滑轨上进行滑动,使辐照卷绕设备运动到工作位置;自动密封模块,通过监测限位开关信号使得辐照卷绕设备到达工作位置后进行密封操作;真空反馈模块,当辐照卷绕设备运动到工作位置密封后,获取真空腔内的真空度的监测数据,若真空值达到预定阈值,则控制辐照卷绕设备进行生产。

10.所述的重离子微孔膜生产终端控制系统,进一步地,所述卷膜控制系统包括放料控制模块、收料控制模块、张力控制模块和状态监测模块;放料控制模块和收料控制模块分别控制放料电机和收料电机运动进而使得放料轴和收料轴完成放料和收料动作;张力控制模块用于接收张力传感器信号,对辐照原膜生产过程的张力进行监测;状态监测模块用于实时监测收料与放料的张力值。

11.所述的重离子微孔膜生产终端控制系统,进一步地,所述核心服务端控制器设置有生产管理系统和故障诊断系统;所述生产管理系统用于对辐照生产终端生产过程中的重离子微孔膜生产终端的各装置的运行数据进行管理与存储;所述故障诊断系统用于对重离子微孔膜生产终端的各装置生产过程中的各种故障进行记录、分析及预警。

12.所述的重离子微孔膜生产终端控制系统,进一步地,所述故障诊断系统包括设备运行参数管理模块和故障诊断预测处理模块;所述设备运行参数管理模块,运用大数据的方式,将重离子微孔膜生产终端的各装置生产时的运行参数数据进行存储;所述故障诊断预测处理模块,用于对辐照生产终端生产过程中的数据利用关联分析规则,进行交叉对比分析,进而可判断设备故障或故障预警。

13.所述的重离子微孔膜生产终端控制系统,进一步地,还包括手持式无线设备,用于通过无线方式获取前端服务器、核心服务端控制器和总控客户端的数据。

14.本发明由于采取以上技术方案,其具有以下优点:

15.1、本发明可以实现重离子微孔膜的全自动高密度辐照生产;

16.2、本发明可以实现重离子微孔膜与加速器的束流反馈联动生产;

17.3、本发明可以实现束流的均匀散射提高重离子微孔膜的辐照均匀度;

18.4、本发明可以实现提高重离子微孔膜的生产效率;

19.综上,本发明可以广泛应用于重离子微孔膜的辐照生产中。

附图说明

20.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

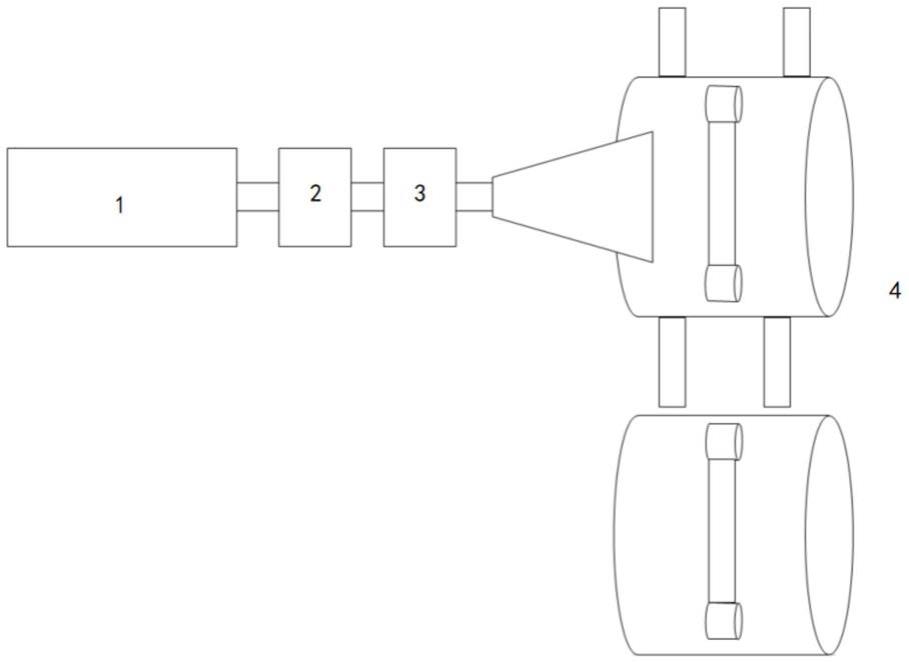

21.图1为本发明实施例的直线加速器重离子微孔膜辐照装置结构图;

22.图2为本发明实施例的束流散射装置结构图;

23.图3为本发明实施例的真空差分装置结构示意图;

24.图4为本发明实施例的重离子微孔膜真空辐照终端结构示意图;

25.图5为本发明实施例的卷膜装置结构示意图;

26.图6为本发明实施例的密封装置结构示意图,(a)为真空腔体密封圈结构示意图,(b)为束流出口密封圈结构示意图;

27.图7为本发明实施例的辐照终端总体控制结构示意图;

28.图8为本发明实施例的辐照终端总体控制原理示意图;

29.图9为本发明实施例的束流反馈系统结构示意图;

30.图10为本发明实施例的辐照腔体控制结构示意图;

31.图11为本发明实施例的卷膜控制结构示意图。

具体实施方式

32.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

33.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

34.尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

35.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“上面”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。

36.如图1所示,本实施例提供的直线加速器重离子微孔膜辐照装置,包括直线加速器装置1、束流散射装置2、真空差分装置3和重离子微孔膜真空辐照终端4。

37.直线加速器装置1,用于产生4mev/u的多种重离子束流。

38.束流散射装置2,用于使重离子束流扩散及空间分布均匀化。

39.真空差分装置3,用于将束流管道的高真空逐步降低至低真空。

40.重离子微孔膜真空辐照终端4,用于使得处于真空环境的辐照原膜在束流轰击下形成重离子微孔膜。

41.本发明的一些优选实施例中,直线加速器装置1包括常规ecr离子源、低能束流传输线lebt、射频四极加速器rfq、中能束流匹配段mebt、漂移管直线加速器ih

‑

dtl和高能注入线hebt。其中:ecr离子源产生强流重离子束流;强流重离子束流经过低能束运线lebt进行束流横向匹配;经过横向匹配的束流注入到工作频率为162.5mhz的射频四极加速器rfq被加速到600kev/u;经射频四极加速器rfq出射的束流经过中能束流匹配段mebt对束流的横向和纵向相空间进行匹配;经过横向和纵向相空间进行匹配的束流注入到相同工作频率的漂移管直线加速器ih

‑

dtl,最终被加速至能量4mev/u;高能注入线hebt包括束流真空管道和四极磁铁,束流真空管道穿过四极磁铁,用于对经漂移管直线加速器ih

‑

dtl出射的束流进行传输,并使其真空变化平衡。综上所述,由于本实施例工作频率设计为162.5mhz,因此本实施例的直线加速器装置1具有加速效率高,束流品质好,结构紧凑等诸多优点。

42.本发明的一些优选实施例中,为了提高重离子微孔膜的辐照均匀性,本实施例的直线加速器装置1的束流引出后通过束流散射装置2使束流扩散及空间分布均匀化。

43.如图2所示,本实施例的束流散射装置2,包括束流真空管道21、预散焦四极磁铁22、八极磁铁23和末端散焦四极磁铁24。

44.直线加速器装置1产生的束流横截面及发散角都很小,预散焦四极磁铁22放置束流真空管道21入口处,经直线加速器装置1出射的束流从束流真空管道21穿过预散焦四极磁铁22,束流在水平方向上剖面(水平方向上剖面为平行于束流的一个剖面)开始增大即发散传输,在垂直方向剖面(垂直方向剖面为垂直于束流的一个剖面)开始较小即汇聚传输;在束流到达垂直方向的束腰(束腰为束流的中间位置)附近时,此处放置一台八极磁铁23,对束流的空间分布进行调制通过给八极磁铁23加高压电流、增大磁场,进而影响束流真空管道21内的重离子束,即使水平方向上的边缘束流感受到较大的聚焦力,同时水平方向上内部束流基本不受聚焦作用,通过调整八极磁铁23的聚焦强度可使束流在水平方向上的分布成为均匀分布。束流继续向右侧传输,经过末端散焦四极磁铁24通过增强磁场影响离子束,使束流水平方向上的发散角进一步增大,则可快速让束流水平方向剖面达到0.5米量级,可满足重离子微孔膜生产终端的需求。

45.在上述束流传输过程中,束流垂直方向的剖面一直被两台四极磁铁约束在很小的范围,所以束流管道一般选取矩形截面或者椭圆形截面以便能最大限度的利用真空管道的空间,另一方面可降低重离子微孔膜生产终端对前端离子加速器真空方面的影响,有助于降低真空差分系统的设计难度。优选地,束流真空管道21的出口采用喇叭形。

46.本发明的一些优选实施例中,批量生产核孔膜时,为了提高生产效率,在重离子微孔膜真空辐照终端4更换膜材料后需尽快与真空差分装置3连接进行辐照生产。重离子微孔膜真空辐照终端4由于腔体体积大、内置膜材料及卷绕装置气载大,抽到高真空状态需要较

长时间,因此综合考虑重离子微孔膜真空辐照终端所能接受的抽气时间和真空差分能力,因此在束流真空管道与重离子微孔膜真空辐照终端之间设计建造10

‑6pa到102pa的真空差分结构,本实施例采用5级差分的方式,分步抽取真空,以此为例,不限于此,可以根据实际需要进行设置。

47.真空差分装置3的入口连接束流真空管道21的出口,真空差分装置1的出口连接重离子微孔膜真空辐照终端4。真空差分装置1用于将束流真空管道21的高真空逐步降低至重离子微孔膜真空辐照终端4的低真空,例如从5e

‑

6pa降低至1e 2pa,逐步降低真空度。

48.具体地,如图3所示,本实施例的真空差分装置3采用5级差分完成10

‑6pa到102pa的过渡,真空差分装置3包括束流真空管道30以及第一~第五真空室31~35,第一~第五真空室31~35依次间隔设置,第一~第五真空室31~35之间通过束流真空管道30连接,第五真空室35的出口设置为喇叭形。其中,真空度在真空差分装置1内采用逐级降低的方式,完成真空度从10

‑6pa到102pa的过渡,真空室的具体结构与现有的真空室结构类似,包括有各种泵和调节阀门,在此不做赘述,可以采用现有技术进行实现。进一步地,每一真空室内均设置有真空计,用于进行真空度的监测。

49.本发明的一些优选实施例中,如图4所示,本实施例的重离子微孔膜真空辐照终端4包括两台辐照卷绕设备41、滑轨42、驱动设备43和控制设备44;每台辐照卷绕设备41通过控制设备44控制驱动设备43驱动,使其可以在滑轨42上进行横向或/和纵向移动,使得每台辐照卷绕设备41均可以通过滑轨42运动到束流出口处(即工作位置)进行辐照加工。

50.一些实现中,滑轨42可以包括横向滑轨421和纵向滑轨422,设置在重离子束流出口外侧,横向滑轨421对应真空差分装置3的出口位置,可以使得辐照卷绕设备41运动到工作位置进行辐照加工,纵向滑轨422可以使得辐照卷绕设备41上下往返运动;每一滑轨上均设置有用于牵引辐照卷绕设备41运动的驱动设备43,驱动设备43可以采用牵引电机,牵引电机使得辐照卷绕设备41可以沿着滑轨进行横向和/或纵向的往复循环运动,将辐照卷绕设备41牵引至离子束流出口(即工作位置)。

51.另一些实现中,每一辐照卷绕设备41均包括真空腔体411,本实施例的真空腔体411与现有技术不同点具体说明如下:

52.每一真空腔体411的进口处均设置有密封装置412,用于对真空腔体411与束流管道出口的连接处进行密封。

53.每一真空腔体411内均设置有卷膜装置5,每一真空腔体411的一侧均设置有开关门,便于更换卷膜,可以通过手动方式进行膜材料的安放和收取。进一步地,开关门上可以设置有卷膜观察窗,卷膜观察窗用于观察卷膜装置5的供、收带情况以及观察膜材料的辐照情况,观察窗处还可以设置有遮挡板。开关门上还可以设置视觉观察系统,也可以安装摄像头进行远程观察,用于对真空腔体411内的工作进行查看。优选地,每一真空腔体411可以采用圆形卧式全不锈钢结构。

54.进一步地,卷膜装置5包括第一放料轴51、第二放料轴52、第一放料电机53、第二放料电机54、第一放料张力监测轴55、第二放料张力监测轴56、第一传动轴57、第二传动轴58、第三传动轴59、第四传动轴510、第一收料张力监测轴511、第二收料张力监测轴512、第一收料轴513、第二收料轴514、第一收料电机515和第二收料电机516。

55.真空腔体4内的顶部均平行设置有第一放料轴51和第二放料轴52,第一放料轴51

连接第一放料电机53,第二放料轴52连接第二放料电机54,第一放料电机53和第二放料电机54用于驱动第一放料轴51和第二放料轴52进行对膜材料进行放料。

56.对应于第一放料轴51的位置,真空腔体4内中部竖向间隔设置有第一放料张力监测轴55、第一传动轴57、第二传动轴58和第一收料张力监测轴511。对应于第二放料轴52的位置,真空腔体4内的中部还竖向间隔设置有第二放料张力监测轴56、第三传动轴59、第四传动轴510和第二收料张力监测轴512。第一放料张力监测轴55、第一收料张力监测轴511、第二放料张力监测轴56和第二收料张力监测轴512用于监测对应监测轴上膜材料的张力。

57.每一真空腔体4内的底部均平行设置有第一收料轴513和第二收料轴514,第一收料轴513连接有第一收料电机515,第二收料轴514连接第二收料电机516,第一收料电机515和第二收料电机516用于对经过对应放料张力监测轴、传动轴和收料张力监测轴的膜材料进行收料。

58.进一步地,第一放料张力监测轴55、第一传动轴57、第二传动轴58和第一收料张力监测轴511以及第二放料张力监测轴56、第三传动轴59、第四传动轴510和第二收料张力监测轴512上传动的膜材料与束流方向垂直,只有这样才能使束流辐照到膜,形成重离子微孔膜。

59.更进一步地,第一放料张力监测轴55、第二放料张力监测轴56、第一收料张力监测轴511和第二收料张力监测轴512上均设置有张力传感器,张力传感器用于采集所在传动轴上膜材料的张力值。

60.需要说明的是,本实施例中的卷膜装置5采用两放两收的结构,但可以根据实际需求设置放料和收料的卷轴数,增加同时辐照的膜材料数量,具体数量不做限定。

61.又一些实现中,如图4、图6所示,密封装置412包括若干个限位开关4121、真空腔体密封圈4122和束流出口密封圈4123。

62.辐照卷绕设备41由牵引电机牵引真空腔体411到预定的位置,触发限位开关4121,控制设备44收到限位开关4121的信号后,给纵向的驱动设备43发出停止指令,再启动横向的驱动设备43,达到预定位置触发限位开关4121后,控制设备44发送信号停止指令,此时密封位置已达到,真空腔体密封圈4122和束流出口密封圈4123对应,此时真空腔体密封圈4122和束流出口密封圈4123紧紧相扣,其中,真空腔体密封圈4122周向间隔向外延伸设置有橡胶柱4122

‑

1,相应地,束流出口密封圈4123上设置有与橡胶柱相匹配的橡胶孔4123,真空腔体密封圈4122的橡胶柱4122

‑

1插入到束流出口密封圈4123

‑

1的橡胶孔完成密封,此时,控制设备44发送指令通过气缸a将整个密封装置顶紧,完成整个密封过程。具体使用时,真空腔体密封圈4122和束流出口密封圈4123可以设置在真空腔体41和真空差分装置4的束流真空管道出口的接口法兰上,使真空腔体41接口法兰与束流真空管道出口法兰对接及密封。

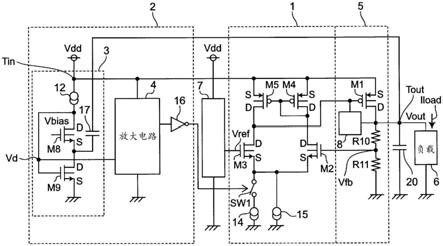

63.如图7所示,本实施例提供的重离子微孔膜生产终端控制系统,采用三层网络汇聚,通过无线方式进行数据的传输与交互,还可以通过专属的vpn虚拟专用网,介入外部网络,授予部分权限进行数据查看,但是外部网络不能进行控制操作。

64.具体地,三层网络控制结构包括用于控制底层各硬件设备的前端服务器6、核心服务端控制器7和总控客户端8。

65.其中,重离子微孔膜生产终端的各装置数据通过底层网络(底层网络是指通过物

联网将相关的设备与传感器连接起来,该网络采用六类网线与千兆交换机组合)经前端服务器6采集后通过分节点并经数据汇聚点通过二级网络(二级网络采用万兆核心交换机与光纤)发送到核心服务端控制器7;核心服务端控制器7用于对前端服务器6进行管理和控制,核心服务端控制器7器通过三级网络(三级网络采用万兆核心汇聚交换机与光纤)与总控客户端8进行数据交互,总控客户端8用于对整个辐照生产终端生产进行管理和控制。另外,还可以通过无线方式将前端服务器6、核心服务端控制器7和总控客户端8的处理结果被手持式无线设备9获取。其中,重离子微孔膜生产终端的各装置与总控客户端8之间采用分布式部署,每个控制单元各自独立,一部分出问题,不会影响总体的运行,并可以快速的更换相应控制系统进行修复,整个控制界面可以采用可视化结构,利用实际物体的建模,实际仿真现场的生产终端状态,便于操作人员的操作,可提高生产效率。

66.如图8所示,整个辐照生产终端的辐照生产的控制流程为:离子源系统提供原始的束流,经过直线加速器装置1各器件后流强增大,再经过束流散射装置2的束流散射,达到辐照生产所需要的束流流强,束流经过真空差分装置3进入到重离子微孔膜真空辐照终端4的真空腔体411内进行辐照生产。

67.本发明的一些实施例中,前端服务器6包括离子源控制系统、直线加速器控制系统、真空差分控制系统、束流反馈系统、辐照腔控制系统及卷膜控制系统。

68.离子源控制系统,用于控制和调试离子源工作过程;

69.直线加速器控制系统,用于控制和调试直线加速器装置的各器件;

70.真空差分控制系统,用于实时监测真空差分装置中各真空室的真空度,使各个真空室的真空度达到设定要求。具体地,真空差分控制系统包括主泵控制模块、分子泵控制模块和机械泵控制模块。主泵控制模块,用于获取各真空室的真空度,根据获取的真空度数据判断是否要开启分子泵和机械泵;分子泵控制模块,用于逐级控制每一真空室对应的分子泵进行真空的抽取;机械泵控制模块,用于逐级控制每一真空室对应的机械泵进行真空的抽取。本实施例采用五级差分,进行分布式控制,根据获取的真空计数据自动开启相关的真空泵进行真空抽取,一直到达到要求为止,五级差分的每一真空室都对应设置有分子泵与机械泵;首先启动一级差分的分子泵和/或机械泵,进行真空的抽取,当监测到真空值达到所需要的阈值的时候,则会自动打开二级差分的分子泵和/或机械泵进行真空抽取,当监测到真空值达到所需要的阈值的时候,则会自动打开三级差分的分子泵和/或机械泵进行抽取,以此类推,直至真空满足生产要求,超过阈值的时候就要开启相应的分子泵和/或机械泵进行真空抽气。

71.束流反馈系统,用于对直线加速器装置发射的束流流强进行实时的监测,并根据流强的大小与重离子微孔膜真空辐照终端4进行联动,束流反馈系统包括两个束流流强探测器、两个边界位置探测器、束流流强分析模块和束流位置分析模块;两个束流流强探测器分别设置在束流管道出口以及辐照后端,用于监测辐照前后的束流流强;两个边界位置探测器设置在辐照区域左右两端,用于监测束流达到的边界位置;束流流强分析模块,用于将获取的束流流强数据进行分析,将穿透膜以后的剩余流强与辐照前的束流流强进行对比,推算出当前流强是否符合生产要求,使得卷膜装置均匀运行;束流位置分析模块,用于获取束流的位置数据检测束流的均匀度,如果探测位置到达到预设计算值,判定为束流均匀度符合生产要求,如果未能探测到预设计算值,则对束流散射进行调整,增大或减小束流散射

的大小,直至达到满足辐照生产所需要的束流均匀度。具体地,如图9所示,本实施例的束流反馈系统的探测器设置有前端束流流强探测器、后端束流流强探测器、左边界位置探测器、右边界位置探测器,采用束流位置与束流流强的双探测,将获得的数据发送到相应分析模块,为卷膜系统的运转提供依据,束流反馈系统是整个生产终端的眼睛,它的主要作用是就是实时的反馈束流流强与束流位置的数据,为后端的控制提供连锁依据。一些实现中,重离子束的束流在束流真空管道中,前端束流流强探测器可以采用非拦截式环形探测器镶嵌在束流真空管道上,束流从其中穿过时,通过电流感应探测到流强数据。在辐照膜的后端也放置一个束流流强探测器,主要是探测束流的流强,它的作用是探测束流在穿透膜以后的剩余流强,与前端的束流流强探测器探测到的数据进行对比推算出穿透膜后的剩余流强,可间接推算出当前流强是否符合生产要求。束流流强分析模块将束流数据进行分析处理,根据流强的强弱,下发给卷膜装置的电机控制指令,流强变强,运动电机就加快速度,流强变弱,运动电机就降低速度,前端的束流流强探测器与后端的束流流强探测器相互配合确定发给运动电机的最优指令。另一些实现中,位置探测器的主要作用是探测束流的均匀度,如果两边的探测器都能探测到达到理论计算值的数据,束流位置分析模块判定为束流均匀度复合生产要求,如果两边的探测器未能探测到达到理论计算值的数据,束流位置分析模块对束流散射装置进行调节,增大或减小束流散射的大小,直至达到满足辐照生产所需要的束流均匀度。

72.辐照腔控制系统,用于对辐照卷绕设备41的真空腔体411进行运动控制,比如对真空腔体411在滑轨上的运动以及真空腔体411的自动对接与密封等。具体地,如图10所示,辐照腔控制系统包括自动密封模块、轨道牵引模块、真空反馈模块和状态监测模块;轨道牵引模块,控制驱动设备驱动辐照卷绕设备在滑轨上进行滑动,使辐照卷绕设备运动到工作位置;自动密封模块,通过监测限位开关信号使得辐照卷绕设备到达工作位置后进行密封操作;真空反馈模块,当辐照卷绕设备运动到工作位置密封后,获取真空腔内的真空度的监测数据,若真空值达到预定阈值,则控制辐照卷绕设备进行生产;状态监测模块的,用于实时采集底层传感器的数据,比如压力、温度、真空值等进行状态监测。

73.卷膜控制系统包括放料控制模块、收料控制模块、张力控制模块和状态监测模块;放料控制模块和收料控制模块分别控制放料电机和收料电机运动进而使得放料轴和收料轴完成放料和收料动作;张力控制模块用于接收张力传感器信号,对辐照原膜生产过程的张力进行监测;状态监测模块用于实时监测收料与放料的张力值。本实施例采用双卷膜结构,要求卷膜速度必须同步,并能根据接收到束流反馈信号,自动调节转速,保持生产的一个平衡,用于对辐照原膜的自动化卷绕,主要是通过伺服电机带动两个放料卷和两个收料卷来实现。

74.本发明的一些实施例中,核心服务端控制器设置有生产管理系统和故障诊断系统;

75.生产管理系统用于对辐照生产终端生产过程中的重离子微孔膜生产终端的各装置的运行数据进行管理与存储;

76.故障诊断系统,用于对辐照生产终端生产过程中的各种故障进行记录与分析,比如直线加速器的运行状态、真空腔体的状态等数据进行实时的存储,并利用数据的关联分析规则,进行交叉对比分析,进而可判断设备故障或提前预测故障,比如当监测到温度过

高,水压过低,可判断出加速器的冷却系统出现了问题等。具体地,故障诊断系统包括设备运行参数管理模块和故障诊断预测处理模块;设备运行参数管理模块运用大数据的方式,将各个设备与生产时的数据进行存储;故障诊断预测处理模块用于对辐照生产终端生产过程中的各种故障进行记录与分析,比如直线加速器的运行状态,电源的运行状态,真空腔体的状态等数据进行实时的存储,并利用数据的关联分析规则,进行交叉对比分析,进而可判断设备故障或提前预测故障,比如当监测到温度过高,水压过低,可判断出加速器的冷却系统出现了问题等。

77.综上所述,本发明通过分布式构成总体控制系统,引入人工智能的概念,将各个子系统结合起来,组成重离子微孔膜专用生产装置控制系统,利用该生产装置可生产高密度、高质量的重离子微孔膜。

78.最后应说明的是,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。