全自动块状成型包装设备

【技术领域】

1.本技术涉及包装设备领域,尤其涉及全自动块状成型包装设备。

背景技术:

2.泡茶已经逐渐成为很大一部分人的生活习惯,由于茶叶需要高效和卫生的包装环境才能保证茶叶干燥密封的质量。因此需要对茶叶进行包装密封,而为了方便定量出售或定量冲泡,同时适合运输和存储,茶叶在生产时会先压缩成圆块状或方块状然后进行包装,但现有的设备压缩成块状和包装是在两台不同的设备上完成,中间需要较长的运输距离,因此块状物料在周转过程中容易发生变形、物料松散散落等问题。

技术实现要素:

3.本技术的目的在于提供全自动块状成型包装设备,通过对物料从形成块状至包装采用自动生产装置形成自动化操作,且各个装置之间结构紧凑,自动化程度高,大大减少了块状物料的长距离长时间周转,能够有效防止块状物料在周转过程中发生变形、物料散落等问题的发生,以达到更优的包装质量。

4.本技术是通过以下技术方案实现的:

5.全自动块状成型包装设备,包括:称重输送装置、块状成型装置、块状物料输送装置、包装纸供给装置、包装纸移送装置、包装折叠装置;

6.所述称重输送装置用以输送定量的物料;所述块状成型装置设于所述称重输送装置出料的一侧,用以接收由称重输送装置输送来的物料并将物料挤压形成块状物料;所述块状物料输送装置设于所述块状成型装置的一侧,用以输送块状物料;所述包装纸供给装置设于所述块状物料输送装置的下方一侧,用以供给单张包装纸;所述包装纸移送装置设于所述包装纸供给装置一侧,用以移送单张包装纸;所述包装折叠装置设于所述块状物料输送装置下方,用以接收单张包装纸和块状物料并进行包装。

7.如上所述的全自动块状成型包装设备,所述块状成型装置上设有用以输出形成块状的物料的成型出料口,所述块状物料输送装置上设有竖向设置的送料通道,所述送料通道可选择地与所述成型出料口相连通。

8.如上所述的全自动块状成型包装设备,所述块状成型装置包括成型基座、横向压料板、横板驱动单元、纵向压料板、纵板驱动单元;

9.所述成型基座上设有上端开口的推料腔,所述推料腔的一侧凹设有压料腔;所述横向压料板能够在推料腔内横向移动,用以将物料推送至所述压料腔的正前方;所述横板驱动单元,与所述横向压料板连接,用以驱动所述横向压料板移动;所述纵向压料板能够在推料腔内纵向移动,用以将所述压料腔正前方的物料推送至压料腔内并挤压成块状;所述纵板驱动单元与所述纵向压料板连接,用以驱动所述纵向压料板移动。

10.如上所述的全自动块状成型包装设备,所述块状物料输送装置包括输送基座、输送管、竖向驱动单元、压料顶块、压料顶块驱动单元;

11.所述输送基座设于所述块状成型装置一侧;所述输送管设于所述输送基座一侧且可相对所述输送基座上下运动,所述送料通道设于所述输送管内且所述输送管一侧开设有用于连通所述成型出料口与所述送料通道的送料入口;所述竖向驱动单元与所述输送管连接,用以驱动所述输送管上下运动;所述压料顶块设于所述送料通道内且可沿所述送料通道上下运动;所述压料顶块驱动单元与所述压料顶块连接,用以驱动所述压料顶块上下运动。

12.如上所述的全自动块状成型包装设备,所述推料腔的上端设有围挡,所述围挡围设于所述推料腔的上端开口且凸出于所述推料腔的内侧壁;

13.所述压料腔的上腔壁为所述围挡下侧面对应的一段;

14.所述成型出料口设于所述压料腔远离所述纵向压料板的一侧;

15.所述输送管在位于所述送料入口下方的表面为送料门挡,所述输送管通过上下运动实现使所述送料门挡封闭所述成型出料口或使所述送料通道与所述成型出料口相连通。

16.如上所述的全自动块状成型包装设备,所述包装纸供给装置包括送纸机构以及设于所述送纸机构出纸口处的切纸机构,所述切纸机构包括切纸座、设于切纸座上方的切纸刀、以及与切纸刀连接以驱动切纸刀向切纸座方向开合的切纸气缸。

17.如上所述的全自动块状成型包装设备,所述包装纸移送装置包括移纸支架、移纸托盘、转动驱动单元,所述移纸托盘一端伸出有连接柄且与所述移纸支架可转动连接,所述转动驱动单元分别与移纸支架和连接柄连接,所述转动驱动单元驱动所述移纸托盘从所述包装纸供给装置接纸后摆动至所述输送管的下方。

18.如上所述的全自动块状成型包装设备,所述包装折叠装置包括折叠基座、左折板、右折板、前折板、后折板、第一上折板、第二上折板、整形板组、包装驱动机构;

19.所述折叠基座上设有向下凹的折叠腔,所述折叠腔底部设有折叠区,用以放置包装纸;

20.所述左折板设于所述折叠基座左侧且能够在所述折叠腔上方向右伸缩,所述右折板设于所述折叠基座右侧且能够在所述折叠腔上方向左伸缩,所述前折板设于所述折叠基座前侧且能够在所述折叠腔上方向后伸缩,所述后折板设于所述折叠基座后侧且能够在所述折叠腔上方向前伸缩,所述第一上折板和所述第二上折板分别设于所述折叠区的前后两侧,且能够向上伸缩;

21.所述整形板组包括第一整形板、第二整形板、第三整形板、第四整形板,所述第一整形板和所述第二整形板分别设于所述折叠区前侧的左端和右端且能够相对伸出,所述第三整形板和所述第四整形板分别设于所述折叠区后侧的左端和右端且能够相对伸出;

22.所述包装驱动机构与所述左折板、右折板、前折板、后折板、第一上折板、第二上折板和整形板组相连接,用以驱动所述左折板、右折板、前折板、后折板、第一上折板、第二上折板和整形板组分别对位于折叠腔的包装纸进行左、右、前、后、上方向的折叠动作以及周侧的整形动作。

23.如上所述的全自动块状成型包装设备,所述包装驱动机构包括基架、轮轴驱动单元、主轮轴、左折凸轮、左整形凸轮、右折凸轮、右整形凸轮、前折凸轮、后折凸轮、上折凸轮、左折连杆组、左整形连杆组、右折连杆组、右整形连杆组、前折连杆组、后折连杆组、左折导向座、左整形导向座、右折导向座、右整形导向座、前折导向座、后折导向座、上折导向座;

24.所述主轮轴可转动地设于所述基架上,所述驱动单元的驱动端与所述主轮轴连接以驱动所述主轮轴转动,所述左折凸轮、左整形凸轮、右折凸轮、右整形凸轮、前折凸轮、后折凸轮、上折凸轮均设于所述主轮轴上;

25.所述左折连杆组一端抵触在所述左折凸轮上,另一端连接在能够左右移动的所述左折导向座上,所述左整形连杆组一端抵触在所述左整形凸轮上,另一端连接在能够左右移动的所述左整形导向座上,所述右折连杆组一端抵触在所述右折凸轮上,另一端连接在能够左右移动的所述右折导向座上,所述右整形连杆组一端抵触在所述右整形凸轮上,另一端连接在能够左右移动的所述右整形导向座上,所述前折连杆组一端抵触在所述前折凸轮上,另一端连接在能够前后移动的所述前折导向座上,所述后折连杆组一端抵触在所述后折凸轮上,另一端连接在能够前后移动的所述后折导向座上,所述上折导向座能够上下移动且下端抵触在所述上折凸轮上;

26.所述主轮轴转动时带动所述左折凸轮、左整形凸轮、右折凸轮、右整形凸轮、前折凸轮、后折凸轮、上折凸轮转动,以驱动所述左折导向座、左整形导向座、右折导向座、右整形导向座、上折导向座、后折导向座、前折导向座分别按设定的顺序运动;

27.所述左折板设于所述左折导向座上,所述右折板设于所述右折导向座上,所述前折板设于所述前折导向座上,所述后折板设于所述后折导向座上,所述第一上折板和所述第二上折板间隔设于所述上折导向座上,所述第一整形板和所述第三整形板间隔设于所述左整形导向座上,所述第二整形板和所述第四整形板间隔设于所述右整形导向座上。

28.如上所述的全自动块状成型包装设备,所述左折连杆组包括第一转动部、沿第一转动部向左延伸后向上延伸的第一l型部、沿第一转动部向右延伸至与所述左折凸轮抵触的第一抵触部,所述第一l型部的上端设有第一长条孔,所述左折导向座上设有可沿所述第一长条孔长度方向活动的第一活动轮;

29.所述左整形连杆组包括第二转动部、沿第二转动部向左延伸后向上延伸的第二l型部、沿第二转动部向右延伸至与所述左整形凸轮抵触的第二抵触部,所述第二l型部的上端设有第二长条孔,所述左整形导向座上设有可沿所述第二长条孔长度方向活动的第二活动轮;

30.所述右折连杆组包括第三转动部、沿第三转动部向左延伸后向上延伸的第三l型部、沿第三转动部向右延伸至与所述右折凸轮抵触的第三抵触部、一端与所述第三l型部的上端铰接的第一横杆、一端与所述第一横杆另一端铰接的第一竖杆,所述第一竖杆的另一端上设有第三长条孔,所述右折导向座上设有可沿所述第三长条孔长度方向活动的第三活动轮;

31.所述右整形连杆组包括第四转动部、沿第四转动部向左延伸后向上延伸的第四l型部、沿第四转动部向右延伸至与所述右整形凸轮抵触的第四抵触部、一端与所述第四l型部的上端铰接的第二横杆、一端与所述第二横杆另一端铰接的第二竖杆,所述第二竖杆的另一端上设有第四长条孔,所述右整形导向座上设有可沿所述第四长条孔长度方向活动的第四活动轮;

32.还包括设于所述基架上且与所述主轮轴平行设置的辅助转轴,所述第一转动部、第二转动部、第三转动部、第四转动部均同轴铰接在所述辅助转轴上。

33.与现有技术相比,本技术有如下优点:

34.1、本全自动块状成型包装设备,通过对物料从形成块状至包装采用自动生产装置形成自动化操作,且各个装置之间结构紧凑,自动化程度高,大大减少了块状物料的长距离长时间周转,能够有效防止块状物料在周转过程中发生变形、物料散落等问题的发生,以达到更优的包装质量。

35.2、所述块状成型装置与所述块状物料输送装置组成块状成型输送装置,实现了物料的自动成型和输送,且两者之间结构紧凑,运输距离短,能够有效防止块状物料在周转过程中发生变形、物料散落等问题的发生,便于后续对物料进行包装。

36.3、输送中转装置集成了输送块状物料、取放包装纸以及作为凸模折叠包装纸的功能,协调完成了块状物料和包装纸的输送中转,工序之间衔接更紧密,且结构之间更为紧凑,有效防止了长途运输造成的物料变形等问题的发生。

【附图说明】

37.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

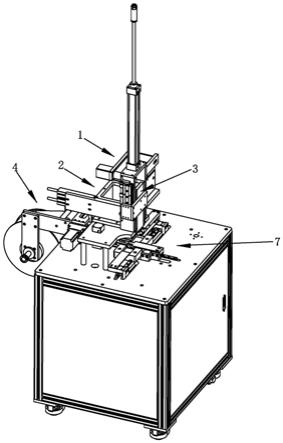

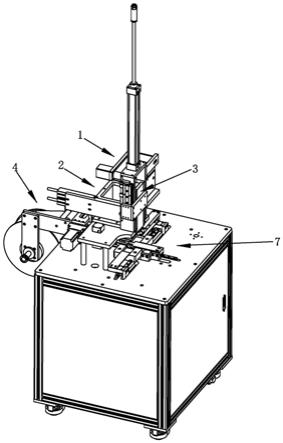

38.图1为本技术实施例所述全自动块状成型包装设备的结构示意图。

39.图2为图1的分解结构示意图。

40.图3为图1的包装纸供给装置的结构示意图。

41.图4为图2的包装折叠装置的结构示意图。

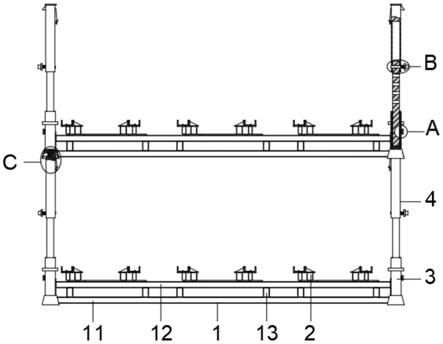

42.图5为图1的输送中转装置结构示意图。

43.图6为图1的块状物料输送装置的结构示意图。

44.图7为图1的包装折叠装置的结构示意图,其中示出了包装驱动机构。

45.图8为图7的分解结构示意图,其中增加示出了轮轴驱动单元。

46.图9为图8的包装驱动机构的结构示意图。

47.图10为图9的各个连杆组的结构示意图。

48.图11为图4的包装折叠装置的结构示意图,其中隐藏了基架的平台。

49.图12为图11隐藏左右折板后的结构示意图。

50.图13为图12的整形板组的结构示意图。

【具体实施方式】

51.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

52.如图1至图13所示,本技术实施例提出全自动块状成型包装设备,尤其适用于将茶叶等零散物料压成块状(包括饼状)并进行包装的工艺,其包括:称重输送装置1、块状成型装置2、块状物料输送装置3、包装纸供给装置4、包装纸移送装置5、包装折叠装置7。

53.所述称重输送装置1用以输送定量的物料;所述块状成型装置2设于所述称重输送装置1出料的一侧,用以接收由称重输送装置1输送来的物料并将物料挤压形成块状物料;

所述块状物料输送装置3设于所述块状成型装置2的一侧,用以输送块状物料;所述包装纸供给装置4设于所述块状物料输送装置3的下方一侧,用以供给单张包装纸;所述包装纸移送装置5设于所述包装纸供给装置4一侧,用以移送单张包装纸;所述包装折叠装置7设于所述块状物料输送装置3下方,用以接收单张包装纸和块状物料并进行包装。

54.其中,称重输送装置1可选用现有的自动称重剔除机,当落在其输送带上的物料符合设定重量,则将该物料输送至块状成型装置2,若落在其输送带上的物料不符合设定重量,则将该物料反方向运输进行剔除;块状成型装置2接收符合设定重量的物料后将其挤压形成块状,在本实施例中优选为方块装,当然也可以是其他块状,挤压形成的块状物料会通过块状物料输送装置3被继续推送至包装折叠装置7,在块状物料输送到包装折叠装置7之前,包装纸移送装置5先将包装纸从包装纸供给装置4通过包装纸移送装置5输送至包装折叠装置7,然后块状物料落至包装纸上后,包装折叠装置7对块状物料进行包装。

55.本全自动块状成型包装设备,通过对物料从形成块状至包装采用自动生产装置形成自动化操作,且各个装置之间结构紧凑,自动化程度高,大大减少了块状物料的长距离长时间周转,能够有效防止块状物料在周转过程中发生变形、物料散落等问题的发生,以达到更优的包装质量。

56.进一步地,所述块状成型装置2上设有用以输出形成块状的物料的成型出料口20,所述块状物料输送装置3上设有竖向设置的送料通道321,所述块状物料输送装置3能够封闭所述成型出料口20或使所述送料通道321与所述成型出料口20相连通。所述块状成型装置2与所述块状物料输送装置3组成块状成型输送装置,实现了物料的自动成型和输送,且两者之间结构紧凑,运输距离短,能够有效防止块状物料在周转过程中发生变形、物料散落等问题的发生,便于后续对物料进行包装。

57.相应地,所述块状成型装置2包括成型基座21、横向压料板22、横板驱动单元23、纵向压料板24、纵板驱动单元25;所述成型基座21上设有上端开口的推料腔211,所述推料腔211的一侧凹设有压料腔212;所述横向压料板22能够在推料腔211内横向移动,用以将物料推送至所述压料腔212的正前方;所述横板驱动单元23,与所述横向压料板22连接,用以驱动所述横向压料板22移动;所述纵向压料板24能够在推料腔211内纵向移动,用以将所述压料腔212正前方的物料推送至压料腔212内并挤压成块状;所述纵板驱动单元25与所述纵向压料板24连接,用以驱动所述纵向压料板24移动。其中,横板驱动单元23、纵板驱动单元25可选用驱动气缸。

58.当称重输送装置1的合格物料落在推料腔211内,横向压料板22横向移动,将物料推送至所述压料腔212的正前方,即压料腔212的入口一侧,然后纵向压料板24纵向移动,用以将所述压料腔212正前方的物料推送至压料腔212内并挤压成与压料腔212空间相仿的块状。

59.所述块状物料输送装置3包括输送基座31、输送管32、竖向驱动单元33、压料顶块34、压料顶块驱动单元35;所述输送基座31设于所述块状成型装置2一侧;所述输送管32设于所述输送基座31一侧且可相对所述输送基座31上下运动,所述送料通道321设于所述输送管32内且所述输送管32一侧开设有用于连通所述成型出料口20与所述送料通道321的送料入口322;所述竖向驱动单元33与所述输送管32连接,用以驱动所述输送管32上下运动;所述压料顶块34设于所述送料通道321内且可沿所述送料通道321上下运动;所述压料顶块

驱动单元35与所述压料顶块34连接,用以驱动所述压料顶块34上下运动。其中,所述输送管32的下端设有压纸凸模37,所述压纸凸模37的下表面设有取纸吸盘36。所述输送基座31、输送管32、竖向驱动单元33、压料顶块34、压料顶块驱动单元35与所述压纸凸模37、取纸吸盘36共同构成输送中转装置。

60.该输送中转装置集成了输送块状物料、取放包装纸以及作为凸模折叠包装纸的功能,协调完成了块状物料和包装纸的输送中转,工序之间衔接更紧密,且结构之间更为紧凑,有效防止了长途运输造成的物料变形、散落等问题的发生。

61.具体地,所述竖向驱动单元33为设于所述输送基座31顶部的竖向气缸。所述压料顶块驱动单元35包括设于所述输送基座31外侧的电机丝杠升降组件以及连接所述输送管32外侧和所述电机丝杠升降组件驱动端的l型连接板。结构更加紧凑。

62.更具体地,所述压纸凸模37设有两个且分别设于所述输送管32下端的两侧。

63.进一步地,所述压料顶块34的宽度与所述送料通道321的宽度相适配,以使所述压料顶块34向下运动时将附着于所述送料通道321内壁的余料刮除。在实现顶压动作的同时,不仅使得送料通道321内部更加干净,而且减少了物料的损耗,使得包装后的重量更加准确。

64.更优地,所述推料腔211的上端设有围挡213,所述围挡213围设于所述推料腔211的上端开口且凸出于所述推料腔211的内侧壁。而且,所述压料腔212的上腔壁为所述围挡213下侧面对应的一段。该围挡213既能够作为横向压料板22和纵向压料板24的限位导向轨,还能够作为压料腔212的一部分进行压料成型,结构紧凑巧妙。

65.本实施例中,所述成型出料口20设于所述压料腔212远离所述纵向压料板24的一侧。所述输送管32在位于所述送料入口322下方的表面为送料门挡214,所述输送管32通过上下运动实现使所述送料门挡214封闭所述成型出料口20或使所述送料通道321与所述成型出料口20相连通,结构更加紧凑,各装置间相互协调配合,结构更加简单紧凑,传输距离更短。

66.所述包装纸供给装置4包括送纸机构41以及设于所述送纸机构41出纸口处的切纸机构42,所述切纸机构42包括切纸座421、设于切纸座421上方的切纸刀422、以及与切纸刀422连接以驱动切纸刀422向切纸座421方向开合的切纸气缸423。切纸刀422的刀刃朝向切纸座421且能够相对切纸座421上下运动以切断卷纸,从而产生方状的包装纸。

67.所述包装纸移送装置5包括移纸支架51、移纸托盘52、转动驱动单元53,所述移纸托盘52一端伸出有连接柄54且与所述移纸支架51可转动连接,所述转动驱动单元53分别与移纸支架51和连接柄54连接,所述转动驱动单元53驱动所述移纸托盘52从所述包装纸供给装置4接纸后摆动至所述输送管32的下方。其通过摆动移纸托盘52即可实现包装纸的移送,且同时将包装纸转动至设定的角度。

68.所述包装折叠装置7用于包装纸折叠成型的,其包括折叠基座71、左折板72、右折板73、前折板74、后折板75、第一上折板76、第二上折板77、整形板组78、包装驱动机构8。

69.所述折叠基座71上设有向下凹的折叠腔710,所述折叠腔710底部设有折叠区7101,用以放置包装纸。

70.所述左折板72设于所述折叠基座71左侧且能够在所述折叠腔710上方向右伸缩,所述右折板73设于所述折叠基座71右侧且能够在所述折叠腔710上方向左伸缩,所述前折

板74设于所述折叠基座71前侧且能够在所述折叠腔710上方向后伸缩,所述后折板75设于所述折叠基座71后侧且能够在所述折叠腔710上方向前伸缩,所述第一上折板76和所述第二上折板77分别设于所述折叠区7101的前后两侧,且能够向上伸缩。

71.所述包装折叠装置7能够实现包装纸对块状物料进行包装过程中的自动折叠,且通过所述整形板组78对包装纸折叠过程中的四角进行整形内收,有效解决了包装过程中容易发生的四角产生不规则褶皱及外凸的问题,提升了包装的美观性。

72.将物料压成块状后的工作过程如下:包装纸移送装置5的移纸托盘52首先贴近包装纸供给装置4的切纸座421一侧,然后包装纸供给装置4通过剪切产生方状的包装纸,移纸托盘52承接切落的方状包装纸并将其移送至输送管32的下方,接着输送管32下端的取纸吸盘36将移纸托盘52内的包装纸吸住,移纸托盘52移走复位,然后输送管32继续下移,将包装纸通过压纸凸模37与折叠腔710的配合,将方状包装纸压在折叠腔710内以形成u型的下凹状,输送管32下移过程中,当送料通道321的送料入口322与压料腔212的成型出料口20相对时,纵向压料板24将块状物料从成型出料口20经送料入口322推入送料通道321,块状物料在重力的作用下落于下凹的包装纸上,压料顶块34下移将块状物料完全压在折叠腔710的包装纸上,以进行下一步的折叠包装。

73.更优地,所述左折板72在与所述右折板73相对的一端设有嵌合缺口721,所述右折板73在与所述左折板72相对的一端设有嵌合凸舌731,所述左折板72和所述右折板73相对运动时所述嵌合凸舌731伸入所述嵌合缺口721内。通过设置嵌合凸舌731和嵌合缺口721,左、右折板能够交错折叠,使得左右方向的折叠更加充分。

74.所述整形板组78包括第一整形板781、第二整形板782、第三整形板783、第四整形板784,所述第一整形板781和所述第二整形板782分别设于所述折叠区7101前侧的左端和右端且能够相对伸出,所述第三整形板783和所述第四整形板784分别设于所述折叠区7101后侧的左端和右端且能够相对伸出。更优地,所述第一整形板781、所述第二整形板782、所述第三整形板783和第四整形板784的形状相同,所述第一整形板781为长方板且伸向所述折叠腔710的一端的下直角加工为倒角斜面,以将四角内收时形成斜折痕,折叠更加工整。

75.所述包装驱动机构8与所述左折板72、右折板73、前折板74、后折板75、第一上折板76、第二上折板77和整形板组78相连接,用以驱动所述左折板72、右折板73、前折板74、后折板75、第一上折板76、第二上折板77和整形板组78分别对位于折叠腔710的包装纸进行左、右、前、后、上方向的折叠动作以及周侧的整形动作。

76.该包装折叠装置还包括热压机构70,所述热压机构70包括热压悬臂701、热压头702和热压升降驱动单元,所述热压头702设于所述热压悬臂701一端且朝下,所述热压升降驱动单元与所述热压悬臂701连接以驱动所述热压悬臂701带动所述热压头702上升或下降。相应地,所述前折板74朝向所述折叠腔710的端部设有通孔741,所述热压头702位于所述通孔741上方。

77.进一步地,所述折叠腔710在所述折叠区7101的位置设有用于连接吸气设备以吸持包装纸的折叠吸孔7102。

78.进一步地,所述包装驱动机构8采用凸轮式的结构,其包括基架88、轮轴驱动单元89、主轮轴80、左折凸轮81、左整形凸轮82、右折凸轮83、右整形凸轮84、前折凸轮85、后折凸轮86、上折凸轮87、左折连杆组8a、左整形连杆组8b、右折连杆组8c、右整形连杆组8d、前折

连杆组8e、后折连杆组8f、左折导向座91、左整形导向座92、右折导向座93、右整形导向座94、前折导向座95、后折导向座96、上折导向座97。

79.所述主轮轴80可转动地设于所述基架88上,所述驱动单元89的驱动端与所述主轮轴80连接以驱动所述主轮轴80转动,所述左折凸轮81、左整形凸轮82、右折凸轮83、右整形凸轮84、前折凸轮85、后折凸轮86、上折凸轮87均设于所述主轮轴80上。

80.所述左折连杆组8a一端抵触在所述左折凸轮81上,另一端连接在能够左右移动的所述左折导向座91上,所述左整形连杆组8b一端抵触在所述左整形凸轮82上,另一端连接在能够左右移动的所述左整形导向座92上,所述右折连杆组8c一端抵触在所述右折凸轮83上,另一端连接在能够左右移动的所述右折导向座93上,所述右整形连杆组8d一端抵触在所述右整形凸轮84上,另一端连接在能够左右移动的所述右整形导向座94上,所述前折连杆组8e一端抵触在所述前折凸轮85上,另一端连接在能够前后移动的所述前折导向座95上,所述后折连杆组8f一端抵触在所述后折凸轮86上,另一端连接在能够前后移动的所述后折导向座96上,所述上折导向座97能够上下移动且下端抵触在所述上折凸轮87上。

81.所述主轮轴80转动时带动所述左折凸轮81、左整形凸轮82、右折凸轮83、右整形凸轮84、前折凸轮85、后折凸轮86、上折凸轮87转动,以驱动所述左折导向座91、左整形导向座92、右折导向座93、右整形导向座94、上折导向座97、后折导向座96、前折导向座95分别按设定的顺序运动。

82.该凸轮式包装驱动机构,利用多个凸轮进行驱动,根据将各个凸轮设置成不同的凸起形状,可以实现各个折叠动作之间的准确衔接,驱动更可靠,且各个凸轮仅需一个驱动单元实现同轴转动,节省了驱动单元。

83.所述左折板72设于所述左折导向座91上,所述右折板73设于所述右折导向座93上,所述前折板74设于所述前折导向座95上,所述后折板75设于所述后折导向座96上,所述第一上折板76和所述第二上折板77间隔设于所述上折导向座97上,所述第一整形板781和所述第三整形板783间隔设于所述左整形导向座92上,所述第二整形板782和所述第四整形板784间隔设于所述右整形导向座94上。

84.具体地,所述左折连杆组8a包括第一转动部8a1、沿第一转动部8a1向左延伸后向上延伸的第一l型部8a2、沿第一转动部8a1向右延伸至与所述左折凸轮81抵触的第一抵触部8a3,所述第一l型部8a2的上端设有第一长条孔8a4,所述左折导向座91上设有可沿所述第一长条孔8a4长度方向活动的第一活动轮8a5。

85.所述左整形连杆组8b包括第二转动部8b1、沿第二转动部8b1向左延伸后向上延伸的第二l型部8b2、沿第二转动部8b1向右延伸至与所述左整形凸轮82抵触的第二抵触部8b3,所述第二l型部8b2的上端设有第二长条孔8b4,所述左整形导向座92上设有可沿所述第二长条孔8b4长度方向活动的第二活动轮8b5。

86.所述右折连杆组8c包括第三转动部8c1、沿第三转动部8c1向左延伸后向上延伸的第三l型部8c2、沿第三转动部8c1向右延伸至与所述右折凸轮83抵触的第三抵触部8c3、一端与所述第三l型部8c2的上端铰接的第一横杆8c4、一端与所述第一横杆8c4另一端铰接的第一竖杆8c5,所述第一竖杆8c5的另一端上设有第三长条孔8c6,所述右折导向座93上设有可沿所述第三长条孔8c6长度方向活动的第三活动轮8c7。

87.所述右整形连杆组8d包括第四转动部8d1、沿第四转动部8d1向左延伸后向上延伸

的第四l型部8d2、沿第四转动部8d1向右延伸至与所述右整形凸轮84抵触的第四抵触部8d3、一端与所述第四l型部8d2的上端铰接的第二横杆8d4、一端与所述第二横杆8d4另一端铰接的第二竖杆8d5,所述第二竖杆8d5的另一端上设有第四长条孔8d6,所述右整形导向座94上设有可沿所述第四长条孔8d6长度方向活动的第四活动轮8d7。

88.所述基架88上还设有与所述主轮轴80平行设置的辅助转轴8a0,所述第一转动部8a1、第二转动部8b1、第三转动部8c1、第四转动部8d1均同轴铰接在所述辅助转轴8a0上。

89.该技术方案能够将各个连杆的摆动转化成折叠时的平移动作,传动可靠准确。

90.进一步地,所述前折连杆组8e包括下端铰接在所述基架88前侧且可前后摆动的前折竖杆8e1、一端与所述前折竖杆8e1的上端铰接的前折横杆8e2,所述前折横杆8e2的另一端铰接在所述前折导向座95上,所述前折竖杆8e1上设有与所述前折凸轮85抵触的第一抵触部。

91.所述后折连杆组8f包括下端铰接在所述基架88后侧且可前后摆动的后折竖杆8f1、一端与所述后折竖杆8f1的上端铰接的后折横杆8f2,所述后折横杆8f2的另一端铰接在所述后折导向座96上,所述后折竖杆8f1上设有与所述后折凸轮86抵触的第二抵触部8f3。

92.所述左折凸轮81的轮缘上设有用于使所述左折连杆组8a产生第一预设动作的左折凸起,所述左整形凸轮82的轮缘上设有用于使所述左整形连杆组8b产生第二预设动作的右整形凸起,所述右折凸轮83的轮缘上设有用于使所述右折连杆组8c产生第三预设动作的右折凸起,所述右整形凸轮84的轮缘上设有用于使所述右整形连杆组8d产生第四预设动作的右整形凸起,所述上折凸轮87的轮缘上设有用于使所述上折导向座97产生第五预设动作的上折凸起,所述前折凸轮85的周缘向前伸出且设有用于使所述前折连杆组8e产生第六预设动作的前折凹缺,所述后折凸轮86的周缘向后伸出且设有用于使所述后折连杆组8f产生第七预设动作的后折凹缺。

93.具体地,所述轮轴驱动单元89包括驱动电机891、主动轮892、从动轮893、传动皮带894,所述主动轮892与所述驱动电机891的输出轴连接,所述传动皮带894张紧在所述主动轮892和从动轮893上,所述从动轮893与所述主轮轴80连接。

94.本技术实施例还提供用以包装纸折叠成型的包装方法,其包括如下步骤:

95.折成方筒状:将已压成u型且放置有块状物料的包装纸进行左侧和右侧的折叠,使包装纸的左右两端依次放置在块状物料的上表面,此时包装纸形成一截面为方形的筒状;其中,包装纸的左右两端具体为方形包装纸的两个对角。相应地,其通过左折板72推动包装纸向上伸出的左侧向右折90

°

至位于块状物料上方,右折板73推动包装纸向上伸出的右侧向左折90

°

至位于块状物料上方。

96.整形并上折:朝筒状包装纸的左右侧面共四角进行内折整形并将包装纸前后伸出块状物料的部分向上折,使得包装纸向上折叠后的折角向内收且贴于块状物料侧面;相应地,其通过第一整形板781、第二整形板782、第三整形板783、第四整形板784分别对包装纸的左右侧面共四角进行内折整形,通过第一上折板76、第二上折板77将包装纸前后伸出块状物料的部分向上折。

97.前后折叠:将包装纸向上伸出块状物料的部分分别进行前后顶推,使包装纸的前后两端依次叠放在块状物料的上方,此时包装纸的前后两端置于其左右两端的上方。相应

地,其通过前折板74和后折板75将包装纸向上伸出块状物料的部分分别进行前后顶推。

98.热压粘合:将包装好的的包装纸的封口处通过热压机构70进行热压粘合。

99.该用以包装纸折叠成型的包装方法,不仅能够实现块状物料的折叠包装,而且通过在折叠过程中对四个角进行内收,使得最终的折叠更加平整美观。

100.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

101.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。