1.本发明涉及半导体晶振技术领域,具体为一种全自动高速转盘式半导体晶振检测机。

背景技术:

2.目前半导体晶振在投入使用前,需要利用半导体晶振检测机对其进行一系列的检测,以确保产品的完好性,最后再将其装配到料带上进行覆膜,但是现有的半导体晶振检测机,在使用时,不仅体积较大,各个机构之间分布较为分散,无法保证检测的连续性,而且还需要工作人员在旁辅助,费时费力,增加了劳动成本,降低了检测效率,为此,本领域的工作人员提出了一种全自动高速转盘式半导体晶振检测机。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种全自动高速转盘式半导体晶振检测机,解决了现有的半导体晶振检测机,在使用时,不仅体积较大,各个机构之间分布较为分散,无法保证检测的连续性,而且还需要工作人员在旁辅助,费时费力,增加了劳动成本,降低了检测效率的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种全自动高速转盘式半导体晶振检测机,包括工作台,所述工作台的上端分别安装有振料盘、抓取上料机构、上料摆正机构、绝缘测试机构、阻抗测试机构、频率测试机构、激光打标机构、下料摆正机构、治具锁止检测机构、抓取下料机构、分选分装机构、料带封装机构和ccd检测机构,所述上料摆正机构和下料摆正机构的结构相同,所述抓取上料机构和抓取下料机构的结构相同;所述治具锁止检测机构包括转盘,所述转盘的顶部边缘分别安装有若干组等距离且呈圆周状分布的治具组件,所述转盘的上方且位于其中两个所述治具组件的一侧分别安装有推动组件和锁扣组件,所述转盘的底部且与锁扣组件相对应处安装有移动下料组件,所述转盘的上方且位于其中两个所述治具组件的上方安装有异物检测组件。

5.作为本发明进一步的技术方案,所述抓取上料机构包括第一壳座和第二壳座,所述第一壳座的底部安装有驱动电机,所述驱动电机的动力驱动端通过联轴器连接有爪盘,所述爪盘和第二壳座的底部边缘分别安装有若干组等距离且呈圆周状分布的吸料组件和抓料组件;所述抓料组件包括抓料座和抓料气缸,所述抓料座的底部一侧自上而下分别安装有承力板和抓料滑轨,所述抓料滑轨的外部通过抓料滑座连接有第一压板,所述承力板和第一压板之间共同通过第一复位弹簧形成固定连接结构;所述吸料组件包括吸料座,所述吸料座的上端安装有限位管,所述吸料座和限位管的内部共同贯穿有外管,所述外管的底部和顶部分别连接有吸取头和压柱,所述限位管和压柱之间共同通过第二复位弹簧形成固定连接结构。

6.作为本发明进一步的技术方案,所述上料摆正机构包括安装座、升降电机和定位

电机,所述升降电机的动力驱动端连接有偏心轮,所述安装座的内部贯穿有第一驱动杆,所述第一驱动杆的底部套接有过渡轮,其顶部连接有定位夹持组件;所述定位夹持组件包括定位座以及与第一驱动杆相接的顶推杆,所述定位座的内部顶端安装有摆正台,所述定位座的内部开设有呈“十”字型结构的槽孔,且槽孔的内部通过连接件连接有夹臂,所述顶推杆的外表面开设有滚动轮外推槽,所述夹臂的内侧安装有与滚动轮外推槽相贴合的滚动轮,其顶部则安装有定位头。

7.作为本发明进一步的技术方案,所述治具组件包括第二直线滑轨,所述第二直线滑轨的外部连接有两个相对称的调节滑座,两个所述调节滑座的顶部共同安装有第一支板,所述第一支板的顶部一端分别安装有相对称的第一限位柱和第二限位柱,所述第一支板的底部安装有竖板,所述竖板的前侧分别安装有相对称的第三限位柱和第四限位柱;所述异物检测组件包括加强座,所述加强座的一侧安装有滑动气缸,所述滑动气缸的伸缩端连接有滑板,所述滑板的一侧安装有背板,所述滑板和背板的前侧共同安装有位移感应器,所述背板的一侧安装有相对称的第四直线滑轨,所述第四直线滑轨的外部通过第二滑座连接有侧板,所述侧板的底部通过第二压板连接有异物检测板,其外侧安装有传感器感应片,所述异物检测板的底部设置有若干个等距离的治具槽凸块;所述推动组件包括底座,所述底座的上端安装有推动气缸,所述推动气缸的伸缩端连接有推板;所述锁扣组件包括固定座,所述固定座的上端安装有第一直线滑轨,所述第一直线滑轨的外部连接有锁止滑座,所述锁止滑座的上端安装有锁扣板,所述锁扣板的一端设置有第一凸块,另一端则通过第五复位弹簧与固定座形成固定连接结构,所述锁扣板的顶部安装有抵柱;所述移动下料组件包括横板,所述横板的上端分别安装有调节气缸和横座,所述横座的内部连接有移动滑座,所述移动滑座的上端安装有l形板,所述l形板的内部安装有升降气缸,所述升降气缸的伸缩端连接有升降座,所述升降座的顶部通过第六复位弹簧连接有顶板,所述顶板的顶端设置有第二凸块。

8.作为本发明进一步的技术方案,所述分选分装机构包括支架和分装电机,所述支架的内部安装有放置箱,所述放置箱的内部放置有若干组等距离且呈圆周状分布的分装盒,所述支架的内部顶端安装有相对称的夹持板,两个所述夹持板的底部共同安装有挡板组件,所述支架和挡板组件之间共同连接有分装组件,所述分装组件的外部套接有第二从动轮,所述分装电机的动力驱动端套接有第二主动轮,所述第二从动轮和第二主动轮的外部共同套设有第二皮带;所述分装组件包括第二驱动杆,所述第二驱动杆的顶部设有进料口,其内部则开设有与进料口相贯通的分装通道,所述分装通道呈倾斜状;所述挡板组件包括安装在夹持板底部的挡板,所述挡板的内部安装有转轴,所述挡板的内部且位于转轴的外侧开设有若干个呈圆周状分布的落料孔。

9.作为本发明进一步的技术方案,所述料带封装机构包括第一固定板,所述第一固定板的前侧自上而下分别安装有封装气缸、第一料带过渡板和第二料带过渡板,所述第一料带过渡板的两端分别安装有第一移动组件和第二移动组件,所述封装气缸的伸缩端连接有热封板,所述第一固定板的顶部两端分别安装有薄膜料盘和薄膜滚轮安装板,所述第一

固定板的底部一端分别安装有第二固定板和第三固定板,所述第二固定板的底部安装有料带限位框架,所述第三固定板的一端安装有卷收电机,所述卷收电机的动力驱动端连接有料带卷收辊;所述第一移动组件包括第一转轮座和第一步进电机,所述第一转轮座的内部贯穿有第一轴杆,所述第一轴杆的外部套接有第一转轮,所述第一转轮的外表面设置有若干组等距离的料带输送卡盘;所述第二移动组件包括第二转轮座和第二步进电机,所述第二转轮座的内部贯穿有第二轴杆,其顶部安装有连接臂,所述第二轴杆的外部套接有第二转轮,所述连接臂的外部且位于第二转轮的正上方套设有挤压轮。

10.作为本发明进一步的技术方案,所述抓料座的底部且位于抓料气缸驱动端的正下方安装有定位座,所述第一压板的底部开设有与压柱相适配的凹槽,所述承力板和抓料滑轨之间呈垂直分布,每两个所述吸料组件之间的夹角为45

°

,每两个所述抓料组件之间的夹角为90,所述定位电机的动力驱动端套接有第一主动轮,所述第一驱动杆的外部且与第一主动轮相平行处套接有第一从动轮,所述第一主动轮和第一从动轮的外部共同套设有第一皮带,所述安装座和第一驱动杆相接处均安装有轴承,所述安装座的内部且位于过渡轮的上端安装有中空壳,所述第一驱动杆的外部且位于中空壳的内部套设有第三复位弹簧,每两个所述夹臂之间的夹角均为90

°

,所述定位座与夹臂的底部共同通过第四复位弹簧形成固定连接结构,所述过渡轮的底部与偏心轮的外表面相贴合。

11.作为本发明进一步的技术方案,所述推板与锁扣板位于同一垂直线上,所述治具组件位于锁扣组件的外侧,所述第一限位柱和第二限位柱之间留有空隙,且其与第一凸块一一对应且相适配,所述第一支板的底部且与第一限位柱相背离的一端通过螺栓连接有连接板,所述连接板的顶部安装有第二支板,所述第二支板的上端通过螺栓连接有治具,所述治具的顶部开设有若干组等距离的工件放置槽,所述第三限位柱和第四限位柱之间留有空隙,且空隙与第二凸块一一对应且相适配,所述升降座的顶部一侧安装有第三直线滑轨,所述第三直线滑轨的外部连接有第一滑座,所述第一滑座的一侧与顶板相接,所述横座的顶部开设有滑槽,所述移动滑座的底部滑动连接在滑槽的内部,所述调节气缸的伸缩端通过连接座与l形板的底部相接。

12.作为本发明进一步的技术方案,所述治具槽凸块与工件放置槽一一对应且相适配,所述背板的一侧且位于第四直线滑轨的上端安装有限位块,所述第二驱动杆的外部顶端套接有限位套,所述第二从动轮套接在第二驱动杆的外部,并位于限位套的下方,所述落料孔位于分装盒的正上方,且两者个数相同,所述支架的顶部开设有与进料口相对应的进料孔,所述挡板的内部两端开设有若干组相对称的安装孔,所述第二驱动杆的底部贯穿在转轴的内部。

13.作为本发明进一步的技术方案,所述第一步进电机的动力驱动端通过通过第一皮带轮与第一轴杆形成驱动结构,所述第二步进电机的动力驱动端通过第二皮带轮与第二轴杆形成驱动结构,所述薄膜滚轮安装板的前侧分别安装有第一滚轮、第二滚轮、第三滚轮、第四滚轮和第五滚轮,所述第二固定板的前侧且位于料带限位框架的上方分别安装有第六滚轮、第七滚轮和第八滚轮,所述第一固定板的前侧且位于第一移动组件和第二料带过渡板之间设置有第九滚轮,所述第一固定板的前侧且位于第二固定板的正上方设置有第十滚

轮,所述第十滚轮、第二转轮和第一料带过渡板均位于同一水平线上,所述第一固定板的前侧且位于第一料带过渡板的上方开设有升降槽,所述热封板的后侧滑动连接在升降槽的内部。

14.有益效果本发明提供了一种全自动高速转盘式半导体晶振检测机。与现有技术相比具备以下有益效果:1、一种全自动高速转盘式半导体晶振检测机,通过在工作台的上端分别安装有振料盘、抓取上料机构、上料摆正机构、绝缘测试机构、阻抗测试机构、频率测试机构、激光打标机构、下料摆正机构、治具锁止检测机构、抓取下料机构、分选分装机构以及料带封装机构,所以和传统的检测设备相比,本设备不仅体积较小,减少了空间占用面积,而且全程自动化操作,精准性高,安全可靠,更加的省时省力,提高了检测效率,另外,各个机构之间联系紧密,并呈转盘式分布,进一步保证了检测的连续性,提高了使用的便捷性。

15.2、一种全自动高速转盘式半导体晶振检测机,通过下压式气体吸取的方法完成对电子元件的上料和下料,不会对电子元件造成损坏,保障了产品的完整性以及抓取的精准性,而上料摆正机构和下料摆正机构的设置,使用时,通过升降第一驱动杆,在滚动轮外推槽和滚动轮的相互挤压作用下,可对电子元件进行夹持,防止在摆正调整时被甩出摆正台外,而通过定位电机的旋转,可达到对电子元件自动摆正的效果,保证了半导体晶振在转移过程中位置的统一性。

16.3、一种全自动高速转盘式半导体晶振检测机,在上料前,通过驱动滑动气缸,可带动异物检测板进行升降,促使治具槽凸块卡合在工件放置槽中,若工件放置槽中有物料,治具槽凸块则会被顶起,而位移感应器则会根据传感器感应片的高度变化,检测出异物并进行报警,从而可提醒工作人员及时进行处理,防止出现遗漏,避免发生多个工件上料重叠的情况发生。

17.4、一种全自动高速转盘式半导体晶振检测机,在下料时,通过启动推动气缸,在锁扣板的作用下,可将治具限位锁止,进而可防止在放入电子元件时,治具发生移动,保障了放置位置的精确性,而通过第五复位弹簧回弹,启动升降气缸和调节气缸,可带动治具进行横向移动,从而可便于电子元件依次排序放入至治具中,不需多次启停转盘,一定程度上避免了转盘零件的磨损,保障了使用寿命。

18.5、一种全自动高速转盘式半导体晶振检测机,通过启动分装电机,可将第二驱动杆中的分装通道旋转至任意角度,使其与不同的分装盒位置相对应,从而达到自动分装的效果,和以往的分装设备相比,本结构不需多次转移物料和更换物料放置盒,不仅实用性更高,便于工作人员对不同类别及不合格的电子元件进行统一管理,而且其分装速度更快,效率更高,大大减少了时间的消耗。

19.6、一种全自动高速转盘式半导体晶振检测机,通过启动第一移动组件和第二移动组件,在料带输送卡盘的作用下,实现了对料带的上料,而启动封装气缸,可带动热封板进行升降,从而可将覆盖的薄膜封装在料带上,最后启动卷收电机,可完成收料,集料带上料、覆膜、封装以及卷收为一体,进一步保障了产品加工的连续性,提高了加工效率,降低了劳动成本,而挤压轮的设置,可在料带卷收前,对料带进行碾压,防止产生气泡,进一步提高了产品的品质和质量。

附图说明

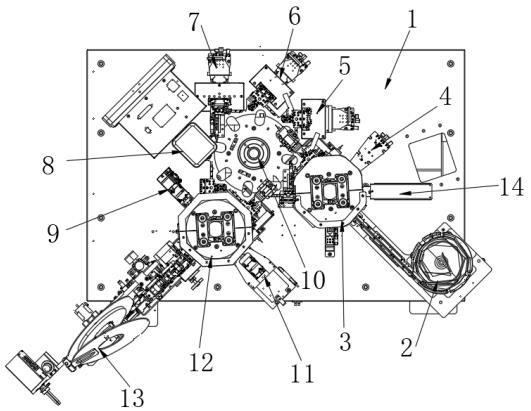

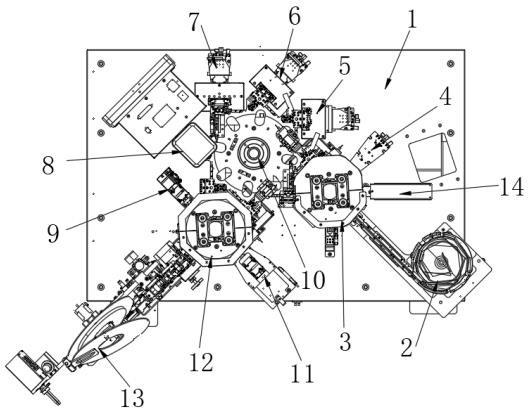

20.图1为本发明的结构示意图;图2为本发明的结构俯视图;图3为本发明的抓取上料机构的结构示意图;图4为本发明的抓料组件的结构前视图;图5为本发明的抓料组件的结构示意图;图6为本发明的吸料组件的结构示意图;图7为本发明的上料摆正机构的结构示意图;图8为本发明的上料摆正机构的结构前视图;图9为图8中b

‑

b的剖视图;图10为本发明的定位夹持组件的结构示意图;图11为本发明的定位夹持组件去除定位座的结构示意图;图12为本发明的上料摆正机构中驱动杆和顶推杆的连接示意图;图13为本发明的治具锁止检测机构的结构示意图;图14为本发明的治具组件的结构示意图;图15为本发明的异物检测组件的结构示意图;图16为本发明的推动组件的结构示意图;图17为本发明的锁扣组件的结构示意图;图18为本发明的移动下料组件的第一视角结构示意图;图19为本发明的移动下料组件的第二视角结构示意图;图20为本发明的分选分装机构的结构示意图;图21为本发明的分选分装机构的结构前视图;图22为本发明的分选分装机构的结构俯视图;图23为图22中a

‑

a的剖视图;图24为本发明的分装组件的结构示意图;图25为本发明的分装组件的结构俯视图;图26为图25中b

‑

b的剖视图;图27为本发明的挡板组件的结构示意图;图28为本发明的料带封装机构正面视角的结构示意图;图29为本发明的第一移动组件的结构示意图;图30为本发明的第二移动组件的结构示意图;图31为本发明的料带封装机构背面视角的结构示意图;图32为本发明图31中s部分的放大图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1

‑

2,本发明提供一种全自动高速转盘式半导体晶振检测机技术方案:包括工作台1,工作台1的上端分别安装有振料盘2、抓取上料机构3、上料摆正机构4、绝缘测试机构5、阻抗测试机构6、频率测试机构7、激光打标机构8、下料摆正机构9、治具锁止检测机构10、抓取下料机构12、分选分装机构11、料带封装机构13和ccd检测机构14,上料摆正机构4和下料摆正机构9的结构相同,抓取上料机构3和抓取下料机构12的结构相同。

23.其中,振料盘2、绝缘测试机构5、阻抗测试机构6、频率测试机构7、激光打标机构8以及ccd检测机构14均为本领域公知的技术,此处不再详述。

24.请参阅图13,治具锁止检测机构10包括转盘101,转盘101的顶部边缘分别安装有若干组等距离且呈圆周状分布的治具组件102,转盘101的上方且位于其中两个治具组件102的一侧分别安装有推动组件104和锁扣组件105,转盘101的底部且与锁扣组件105相对应处安装有移动下料组件106,转盘101的上方且位于其中两个治具组件102的上方安装有异物检测组件103。

25.请参阅图3,抓取上料机构3包括第一壳座31和第二壳座32,第一壳座31的底部安装有驱动电机33,驱动电机33的动力驱动端通过联轴器34连接有爪盘35,爪盘35和第二壳座32的底部边缘分别安装有若干组等距离且呈圆周状分布的吸料组件36和抓料组件37。

26.通过启动驱动电机33,其动力驱动端可带动联轴器34旋转,在爪盘35的作用下,可促使多个吸料组件36同步做圆周运动,并将其移动到振料盘2的出料口处。

27.请参阅图4

‑

5,抓料组件37包括抓料座371和抓料气缸372,抓料座371的底部一侧自上而下分别安装有承力板373和抓料滑轨374,抓料滑轨374的外部通过抓料滑座375连接有第一压板376,承力板373和第一压板376之间共同通过第一复位弹簧377形成固定连接结构,抓料座371的底部且位于抓料气缸372驱动端的正下方安装有定位座378,第一压板376的底部开设有与压柱364相适配的凹槽379,承力板373和抓料滑轨374之间呈垂直分布,每两个吸料组件36之间的夹角为45

°

,每两个抓料组件37之间的夹角为90。

28.通过启动抓料气缸372,其伸缩端向下伸动时,可推动第一压板376下压,从而可为吸料组件36提供一个按压力,使其缩短与电子元件的间距,以便于快速精准的吸取电子元件,而当伸缩端缩回时,第一复位弹簧377回弹,可将第一压板376抬升。

29.请参阅图6,吸料组件36包括吸料座361,吸料座361的上端安装有限位管363,吸料座361和限位管363的内部共同贯穿有外管362,外管362的底部和顶部分别连接有吸取头366和压柱364,限位管363和压柱364之间共同通过第二复位弹簧365形成固定连接结构。

30.通过对压柱364施加一个按压力,在第二复位弹簧365的作用下,可促使吸取头366快速下压吸取电子元件,并回弹复位。

31.请参阅图7

‑

9,上料摆正机构4包括安装座41、升降电机42和定位电机43,升降电机42的动力驱动端连接有偏心轮44,安装座41的内部贯穿有第一驱动杆45,第一驱动杆45的底部套接有过渡轮46,过渡轮46的底部与偏心轮44的外表面相贴合,其顶部连接有定位夹持组件47,定位电机43的动力驱动端套接有第一主动轮48,第一驱动杆45的外部且与第一主动轮48相平行处套接有第一从动轮49,第一主动轮48和第一从动轮49的外部共同套设有第一皮带410,安装座41和第一驱动杆45相接处均安装有轴承,安装座41的内部且位于过渡轮46的上端安装有中空壳412,第一驱动杆45的外部且位于中空壳412的内部套设有第三复位弹簧413。

32.通过升降电机42驱动偏心轮44,在过渡轮46的作用下,可促使第一驱动杆45进行升降,而定位电机43的驱动,在皮带与皮带轮的连接作用下,可带动定位夹持组件47进行旋转,从而可达到对电子元件自动摆正的效果。

33.请参阅图10

‑

12,定位夹持组件47包括定位座471以及与第一驱动杆45相接的顶推杆475,定位座471的内部顶端安装有摆正台472,定位座471的内部开设有呈“十”字型结构的槽孔,且槽孔的内部通过连接件473连接有夹臂474,顶推杆475的外表面开设有滚动轮外推槽476,夹臂474的内侧安装有与滚动轮外推槽476相贴合的滚动轮477,其顶部则安装有定位头478,每两个夹臂474之间的夹角均为90

°

,定位座471与夹臂474的底部共同通过第四复位弹簧479形成固定连接结构。

34.当对顶推杆475升降时,在滚动轮外推槽476和滚动轮477的相互挤压作用下,可促使可促使夹臂474和定位头478向外展开和向内闭合,进而达到对电子元件夹持的效果,防止在摆正调整时被甩出摆正台外,进一步保证了位置的精准性。

35.请参阅图14,治具组件102包括第二直线滑轨1021,第二直线滑轨1021的外部连接有两个相对称的调节滑座1022,两个调节滑座1022的顶部共同安装有第一支板1023,第一支板1023的顶部一端分别安装有相对称的第一限位柱1024和第二限位柱1025,第一支板1023的底部安装有竖板10210,竖板10210的前侧分别安装有相对称的第三限位柱10211和第四限位柱10212,治具组件102位于锁扣组件105的外侧,第一限位柱1024和第二限位柱1025之间留有空隙,且其与第一凸块1056一一对应且相适配,第一支板1023的底部且与第一限位柱1024相背离的一端通过螺栓连接有连接板1026,连接板1026的顶部安装有第二支板1027,第二支板1027的上端通过螺栓连接有治具1028,治具1028的顶部开设有若干组等距离的工件放置槽1029。

36.请参阅图15,异物检测组件103包括加强座1031,加强座1031的一侧安装有滑动气缸1032,滑动气缸1032的伸缩端连接有滑板1033,滑板1033的一侧安装有背板1034,滑板1033和背板1034的前侧共同安装有位移感应器1035,背板1034的一侧安装有相对称的第四直线滑轨1036,第四直线滑轨1036的外部通过第二滑座1037连接有侧板1038,侧板1038的底部通过第二压板1039连接有异物检测板10310,其外侧安装有传感器感应片10313,异物检测板10310的底部设置有若干个等距离的治具槽凸块10311,治具槽凸块10311与工件放置槽1029一一对应且相适配,背板1034的一侧且位于第四直线滑轨1036的上端安装有限位块10312。

37.通过通过驱动滑动气缸1032,可带动异物检测板10310进行升降,促使治具槽凸块10311卡合在工件放置槽1029中,若工件放置槽1029中有物料,治具槽凸块10311则会被顶起,而位移感应器1035则会根据传感器感应片10313的高度变化,检测出异物并进行报警,从而可提醒工作人员及时进行处理,防止出现遗漏。

38.请参阅图16,推动组件104包括底座1041,底座1041的上端安装有推动气缸1042,推动气缸1042的伸缩端连接有推板1043,推板1043与锁扣板1054位于同一垂直线上。

39.请参阅图17,锁扣组件105包括固定座1051,固定座1051的上端安装有第一直线滑轨1052,第一直线滑轨1052的外部连接有锁止滑座1053,锁止滑座1053的上端安装有锁扣板1054,锁扣板1054的一端设置有第一凸块1056,另一端则通过第五复位弹簧1055与固定座1051形成固定连接结构,锁扣板1054的顶部安装有抵柱1057。

40.通过启动推动气缸1042,其伸缩端可带动推板1043进行左右移动,从而可将第一凸块1056限位在第一限位柱1024和第二限位柱1025之间,而当推动气缸1042回缩时,第五复位弹簧1055回弹复位,可令第一凸块1056从第一限位柱1024和第二限位柱1025之间的空隙中脱离出。

41.请参阅图18

‑

19,移动下料组件106包括横板1061,横板1061的上端分别安装有调节气缸1062和横座1063,横座1063的内部连接有移动滑座1064,移动滑座1064的上端安装有l形板1065,l形板1065的内部安装有升降气缸1066,升降气缸1066的伸缩端连接有升降座1067,升降座1067的顶部通过第六复位弹簧1068连接有顶板1069,顶板1069的顶端设置有第二凸块10610,第三限位柱10211和第四限位柱10212之间留有空隙,且空隙与第二凸块10610一一对应且相适配,升降座1067的顶部一侧安装有第三直线滑轨10611,第三直线滑轨10611的外部连接有第一滑座10612,第一滑座10612的一侧与顶板1069相接,横座1063的顶部开设有滑槽10613,移动滑座1064的底部滑动连接在滑槽10613的内部,调节气缸1062的伸缩端通过连接座10614与l形板1065的底部相接。

42.启动升降气缸1066和调节气缸1062,可促使第二凸块10610卡合在第三限位柱10211和第四限位柱10212之间的空隙中,并带动治具1028沿着滑槽10613的方向进行横向移动,从而可便于电子元件依次排序放入至工件放置槽1029中。

43.请参阅图20

‑

23,分选分装机构11包括支架111和分装电机118,支架111的内部安装有放置箱112,放置箱112的内部放置有若干组等距离且呈圆周状分布的分装盒113,支架111的内部顶端安装有相对称的夹持板114,两个夹持板114的底部共同安装有挡板组件115,支架111和挡板组件115之间共同连接有分装组件116,分装组件116的外部套接有第二从动轮117,分装电机118的动力驱动端套接有第二主动轮119,第二从动轮117和第二主动轮119的外部共同套设有第二皮带1110,支架111的顶部开设有与进料口1162相对应的进料孔1111。

44.通过驱动分装电机118,在皮带与皮带轮的连接作用下,可带动分装组件116旋转,从而便于将分装通道1163旋转至指定分装盒113的位置处。

45.请参阅图24

‑

26,分装组件116包括第二驱动杆1161,第二驱动杆1161的顶部设有进料口1162,其内部则开设有与进料口1162相贯通的分装通道1163,分装通道1163呈倾斜状,第二驱动杆1161的外部顶端套接有限位套1164,第二从动轮117套接在第二驱动杆1161的外部,并位于限位套1164的下方,第二驱动杆1161的底部贯穿在转轴1152的内部。

46.请参阅图27,挡板组件115包括安装在夹持板114底部的挡板1151,挡板1151的内部安装有转轴1152,挡板1151的内部且位于转轴1152的外侧开设有若干个呈圆周状分布的落料孔1153,落料孔1153位于分装盒113的正上方,且两者个数相同,挡板1151的内部两端开设有若干组相对称的安装孔1154。

47.请参阅图28,料带封装机构13包括第一固定板131,第一固定板131的前侧自上而下分别安装有封装气缸132、第一料带过渡板133和第二料带过渡板134,第一料带过渡板133的两端分别安装有第一移动组件135和第二移动组件136,封装气缸132的伸缩端连接有热封板137,第一固定板131的顶部两端分别安装有薄膜料盘138和薄膜滚轮安装板139,第一固定板131的底部一端分别安装有第二固定板1315和第三固定板1321,第二固定板1315的底部安装有料带限位框架1316,第三固定板1321的一端安装有卷收电机1322,卷收电机

1322的动力驱动端连接有料带卷收辊1323,薄膜滚轮安装板139的前侧分别安装有第一滚轮1310、第二滚轮1311、第三滚轮1312、第四滚轮1313和第五滚轮1314,第二固定板1315的前侧且位于料带限位框架1316的上方分别安装有第六滚轮1317、第七滚轮1318和第八滚轮1319,第一固定板131的前侧且位于第一移动组件135和第二料带过渡板134之间设置有第九滚轮1320,第一固定板131的前侧且位于第二固定板1315的正上方设置有第十滚轮1324,第十滚轮1324、第二转轮1364和第一料带过渡板133均位于同一水平线上,第一固定板131的前侧且位于第一料带过渡板133的上方开设有升降槽1325,热封板137的后侧滑动连接在升降槽1325的内部。

48.通过设置有多个滚轮,在使用时,可达到对料带和薄膜进行引导上料的效果,而卷收电机1322驱动料带卷收辊1323旋转,可达到收料的效果,本设备结构紧凑,减少了占用面积,且集料带上料、覆膜、封装以及卷收为一体,进一步保障了产品加工的连续性,提高了加工效率,降低了劳动成本。

49.请参阅图29,第一移动组件135包括第一转轮座1351和第一步进电机1352,第一转轮座1351的内部贯穿有第一轴杆1354,第一轴杆1354的外部套接有第一转轮1355,第一转轮1355的外表面设置有若干组等距离的料带输送卡盘1356,第一步进电机1352的动力驱动端通过通过第一皮带轮1353与第一轴杆1354形成驱动结构。

50.通过第一步进电机1352驱动第一皮带轮1353,可带动第一轴杆1354和第一转轮1355旋转,在料带输送卡盘1356的作用下,可实现料带的上料。

51.请参阅图30,第二移动组件136包括第二转轮座1361和第二步进电机1362,第二转轮座1361的内部贯穿有第二轴杆1363,其顶部安装有连接臂1365,第二轴杆1363的外部套接有第二转轮1364,连接臂1365的外部且位于第二转轮1364的正上方套设有挤压轮1366,第二步进电机1362的动力驱动端通过第二皮带轮1367与第二轴杆1363形成驱动结构。

52.通过在第二转轮1364的上方设置有挤压轮1366,使用时,不仅可达到对料带输送的效果,而且还可对封装后薄膜进行辊压,增加与料带之间的贴合度,防止产生气泡,进一步提高了产品的品质和质量。

53.本发明的工作原理:使用时,启动驱动电机33,在联轴器34的作用下,可带动爪盘35和吸料组件36进行旋转,当其中一个吸料组件36位于振料盘2的出口端时,可启动位于吸料组件36正上方的抓料气缸372,其伸缩端可从定位座378中穿过,并按压在第一压板376上,在第一复位弹簧377的作用下,可促使第一压板376沿着抓料滑轨374的方向下移,当第一压板376底部的凹槽379完全罩在压柱364的外部时,可对压柱364同样施加一个向下的压力,而此时在第二复位弹簧365的作用下,可促使外管362带动吸取头366同步下压,即可完成对电子元件的取料,最后,抓料气缸372收缩,第一复位弹簧377和第二复位弹簧365回弹,即可将第一压板376和吸取头366恢复原位,而随着驱动电机33的再次启动,吸料组件36可进行45

°

旋转,并按照上述步骤重复操作,即可实现对下一电子元件的抓取。

54.当吸料组件36将电子元件移动到定位夹持组件47的上方时,可相应启动升降电机42,其动力驱动端可带动偏心轮44进行旋转,在过渡轮46的作用下,可带动第一驱动杆45进行升降,当第一驱动杆45上升时,在滚动轮外推槽476和滚动轮477的相互挤压作用下,可促使夹臂474外翻,此时吸取头366下压,将电子元件放在摆正台472上即可,而当第一驱动杆45下降时,第三复位弹簧413恢复弹力,滚动轮477滚动则至滚动轮外推槽476的内部,从而

促使夹臂474内收,进而实现定位头478对电子元件的夹持,待夹持完毕后,可驱动定位电机43,其动力驱动端可带动第一主动轮48旋转,在第一皮带410和第一从动轮49的作用下,可同步带动第一驱动杆45和定位夹持组件47进行全方位角度旋转,直至将摆正台472上的电子元件摆正即可。

55.而摆正后的电子元件,则随着转盘101的旋转,依次经过绝缘测试机构5、阻抗测试机构6、频率测试机构7以及激光打标机构8进行各项测试,当需下料转移电子元件时,为避免物料重叠,需检测工件放置槽1029中是否有异物,只需启动滑动气缸1032,其伸缩端可对滑板1033施加一个推力,在背板1034、侧板1038和第二压板1039的作用下,可同步推动异物检测板10310下压,当治具槽凸块10311卡合在工件放置槽1029中时,若工件放置槽1029中有物料,在第二滑座1037和第四直线滑轨1036的作用下,治具槽凸块10311则会被顶起,此时,位移感应器1035则会根据传感器感应片10313的高度变化,检测出异物并进行报警,从而可提醒工作人员及时进行处理。

56.若无异物,在下料摆正机构9的作用下,先将电子元件位置整平,然后再启动推动气缸1042,当其伸缩端对推板1043施加一个推力时,在抵柱1057的作用下,可促使锁扣板1054沿着第一直线滑轨1052的方向进行伸动,直至第一凸块1056卡合在第一限位柱1024和第二限位柱1025之间的空隙中时,可达到对治具1028进行锁止,从而可将电子元件位置在工件放置槽1029的第一个槽中,若要按照顺序排列放置的话,可令推动气缸1042的伸缩端回缩,而抵柱1057则失去推力,此时,第五复位弹簧1055回弹,可促使第一凸块1056从第一限位柱1024和第二限位柱1025之间的空隙中脱离,从而达到解锁的效果,紧接着启动升降气缸1066,其伸缩端可对升降座1067施加一个推力,从而可促使顶板1069同步上升,当顶板1069上端的第二凸块10610上升并完全卡合至第三限位柱10211和第四限位柱10212之间的空隙中时,可将治具1028顶起,此时,相继启动调节气缸1062,其伸缩端在连接座10614的作用下,可带动l形板1065及顶部卡合的治具1028,沿着滑槽10613的方向进行移动,从而可将电子元件依次排列放入至工件放置槽1029中,完成下料。

57.此时,再启动抓取下料机构12,将电子元件放入至进料孔1111中,然后同步启动分装电机118,其动力驱动端可带动第二主动轮119进行旋转,在第二皮带1110和第二从动轮117的作用下,可带动第二驱动杆1161进行同步旋转,待内部的分装通道1163旋转至指定分装盒113的位置上方时,可关闭分装电机118,此时,可将检测分选好的不合格的电子元件,经进料口1162、分装通道1163以及相对应的落料孔1153,最终落入相对应的分装盒113中。

58.而对于合格的电子元件,则被抓取放至料带上,需先将料带的初始端从料带限位框架1316中穿过,然后依次绕过第六滚轮1317、第七滚轮1318和第八滚轮1319,将其从第二料带过渡板134中扯出,最后再从第九滚轮1320的外侧绕过,并将料带一侧的孔卡合在其中一个料带输送卡盘1356上,再可相继启动第一步进电机1352、第二步进电机1362和卷收电机1322,随着第一步进电机1352的启动,在第一皮带轮1353的作用下,可驱动第一轴杆1354、第一转轮1355以及料带输送卡盘1356同步旋转,从而可将料带送入进第一料带过渡板133中。

59.此时,可将薄膜料盘138中的薄膜扯出,并绕过第一滚轮1310、第二滚轮1311、第四滚轮1313、第五滚轮1314和第三滚轮1312,将其覆盖在料带上,当料带移动到热封板137的正下方时,启动封装气缸132的同时,请参阅图31和图32,启动同步电机13

‑

a,同步电机13

‑

a

通过主动同步轮13

‑

b和皮带,带动传动轴13

‑

c转动,进而带动凸轮13

‑

d转动,当凸轮13

‑

d的最凸点旋转至顶部时,会顶起抵触块13

‑

e,进而促使升降板13

‑

f向上移动,进而快速顶起热封板137(电机13

‑

a的转速高,使得升降板13

‑

f升降的频率比封装气缸132带动热封板137升降的速度快),封装气缸132的动力驱动端可带动热封板137沿着升降槽1325的方向进行升降,从而可完成对料带的封装,而当封装后的料带移动到第二转轮1364处时,第二步进电机1362的动力驱动端可在第二皮带轮1367的作用下,带动第二轴杆1363和第二转轮1364进行旋转,而挤压轮1366可对薄膜的表面进行辊压,可增加与料带之间的贴合度,防止产生气泡,辊压过后的料带可经第十滚轮1324最终被卷收至料带卷收辊1323上,完成收料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。