1.本发明涉及汽车零部件相关技术领域,具体为一种带有压筋的汽油箱隔板。

背景技术:

2.汽车油箱是汽车贮存燃料的容器,是以燃油为燃料的汽车上唯一存储燃料的地方,也是发动机的动力来源,随着目前汽车的不断普及,汽车油箱的需求的也不断增加,汽车油箱主要结构由加油管、箱体、汽油箱盖、隔板、汽油表、汽油油泵等组成。

3.汽油箱隔板的作用是使回油区与汽油油泵的吸油区隔开,増大油液循环的路径,降低油液的循环速度,有利于降温散热、气泡析岀和杂质沉淀,且隔板对箱体具有支撑效果,增强汽油箱的强度,现有通用的技术方案是焊接汽油箱隔板,焊接工艺所带来的副作用是破坏油箱材质,导致热变形和应力集中,因为箱体的板材厚度较薄,也容易产生焊接击穿,导致油箱漏油,使用寿命下降,且具有一定的安全隐患。

4.专利公告号为cn204432375u的中国专利提出了一种带内隔板的燃油箱,包括燃油箱体、内隔板,在燃油箱体与内隔板的四角结合处一并向内挤压形成压筋结构,压筋结构嵌入在定位圆弧凹槽中固定住内隔板,这种装配方式产生的作用力主要沿隔板方向分布,然而汽车在行驶过程中,汽油箱内燃油流动会对隔板产生冲击,且冲击力主要垂直于隔板方向,从而导致隔板容易出现倾斜、偏移等现象。

技术实现要素:

5.本发明为了弥补市场空白,提供了一种带有压筋的汽油箱隔板。

6.本发明的目的在于提供一种带有压筋的汽油箱隔板,以解决上述背景技术中提出现有技术的装配方式产生的作用力主要沿隔板方向分布,然而汽车在行驶过程中,汽油箱内燃油流动会对隔板产生冲击,且冲击力主要垂直于隔板方向,从而导致隔板容易出现倾斜、偏移等现象的问题。

7.为实现上述目的,本发明提供如下技术方案:一种带有压筋的汽油箱隔板,包括:汽油箱主体,所述汽油箱主体的顶面上开设有油泵口,所述汽油箱主体的顶面前端连接有进油管;吸油腔和回油腔,所述吸油腔和所述回油腔之间安装有隔板,所述吸油腔和所述回油腔通过通孔相互连通;加强筋,所述加强筋环绕所述汽油箱主体一周;压筋,压制在所述汽油箱主体上,所述压筋包括第一压筋部和第二压筋部;隔板,所述隔板的上下两端翻折形成上翻边和下翻边,所述隔板的四角靠内侧设置有弧形槽;滤网,所述滤网的一端连接所述隔板,所述滤网的另一端连接所述上翻边或所述下翻边。

8.进一步的,所述油泵口位于所述吸油腔的正上方,所述油泵口与所述进油管相连

通,所述油泵口左右两侧的所述汽油箱主体上对称设置有所述加强筋和所述压筋。

9.进一步的,所述加强筋向外凸出,所述压筋向内凹陷,所述第一压筋部位于相近的两条所述加强筋之间,所述第二压筋部位于所述加强筋和所述油泵口之间,所述第一压筋部和所述第二压筋部到所述加强筋的直线距离相同。

10.进一步的,所述隔板的正视截面呈向右旋转九十的u形结构,所述隔板上开设有上下对称分布的所述通孔,所述隔板靠近所述吸油腔一侧面上固定有横杆,所述横杆位于所述通孔之间。

11.进一步的,所述上翻边和所述下翻边均朝向所述吸油腔,所述上翻边和所述下翻边的相反面中部开设有限位槽,所述下翻边的上表面上设置有不规则分布的凸起,所述上翻边和所述下翻边分别抵接在所述汽油箱主体的顶板和底板上。

12.进一步的,所述限位槽和所述弧形槽分别对应所述第二压筋部和所述第一压筋部,所述弧形槽的宽度小于所述隔板的厚度,所述汽油箱主体的四角处倒圆角形成弧形面,在所述弧形面上向内压制形成长度为75mm、宽度为20mm、高度为4mm的所述第一压筋部。

13.进一步的,所述横杆内插接有杆体,所述横杆上开设有左右对称分布的开槽,所述开槽处所述杆体上设置有开孔,且所述开孔一侧所述杆体上设置有缺口。

14.进一步的,所述杆体的一端穿出所述横杆连接杆头,所述杆体的另一端连接所述横杆内的弹簧,所述开槽处所述杆体上套接有连接环。

15.进一步的,所述滤网呈等腰梯形状,所述滤网共设置有两块,上侧所述滤网的上底和下底分别连接所述上翻边和所述横杆,所述滤网遮挡所述通孔。

16.进一步的,所述滤网的外侧面上固定有支撑杆,所述支撑杆的上下两端均设有连接环,所述支撑杆上端的所述连接环通过扣钉固定在所述上翻边的底面上,所述支撑杆下端的所述连接环通过缺口套接杆体,位于最外侧的所述支撑杆呈斜向分布。

17.与现有技术相比,本发明的有益效果是:该带有压筋的汽油箱隔板,结构设置合理,利用滤网和支撑杆连接隔板和翻边形成三角结构,一方面提高了隔板强度,增大隔板与汽油箱主体之间作用力,降低隔板偏移的概率,另一方面在隔板受到冲击力时起分散作用,减小隔板所受垂直方向的冲击力,利用滤网拦截穿过通孔的油液,进一步降低油液的循环速度,减少泡沫析出,配合下翻边上凹凸不平的顶面,收集油液中的杂质沉淀,确保油液正常使用,延长油箱装置的使用寿命。

附图说明

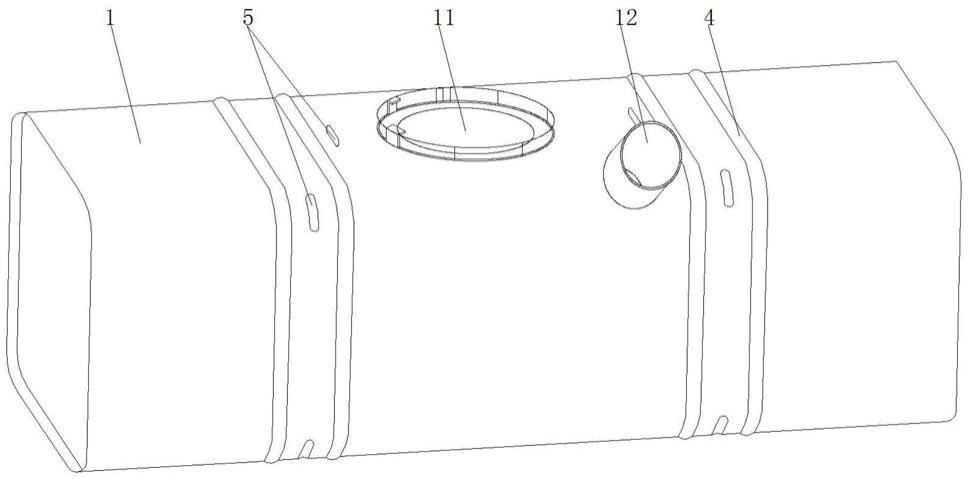

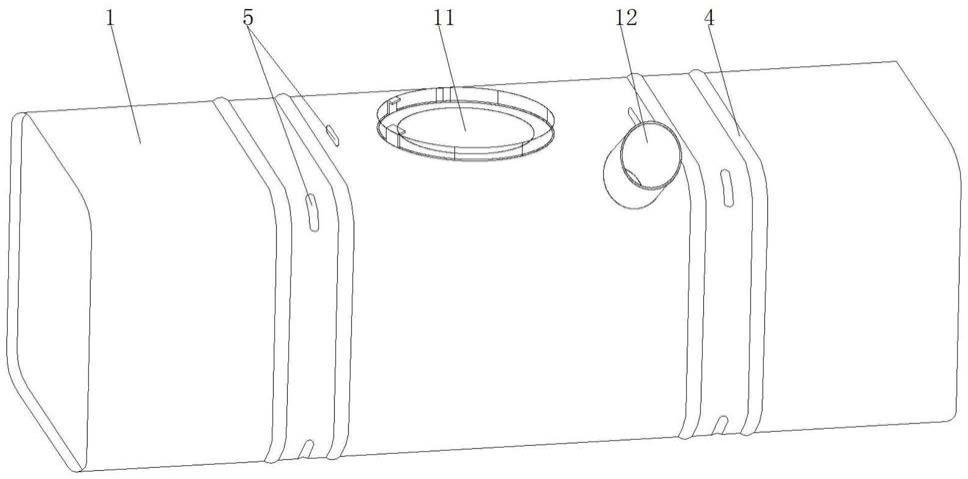

18.图1为本发明结构的汽油箱立体示意图;图2为本发明结构的汽油箱俯视示意图;图3为本发明结构的汽油箱正视剖面示意图;图4为本发明结构的隔板立体示意图;图5为本发明结构的隔板侧视示意图;图6为本发明结构的第一压筋部剖面放大示意图;图7为本发明结构的滤网示意图。

19.图中:1、汽油箱主体;2、吸油腔;3、回油腔;4、加强筋;5、压筋;6、隔板;7、滤网;11、油泵口;12、进油管;13、弧形面;51、第一压筋部;52、第二压筋部;61、上翻边;62、下翻边;

63、限位槽;64、弧形槽;65、通孔;66、横杆;71、支撑杆;72、连接环;661、杆头;662、开槽;663、杆体;664、开孔。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.具体实施方式一:请参阅图1

‑

7,本发明提供一种技术方案:一种带有压筋的汽油箱隔板,包括:汽油箱主体1,汽油箱主体1的顶面上开设有油泵口11,汽油箱主体1的顶面前端连接有进油管12;吸油腔2和回油腔3,吸油腔2和回油腔3之间安装有隔板6,吸油腔2和回油腔3通过通孔65相互连通;加强筋4,加强筋4环绕汽油箱主体1一周;压筋5,压制在汽油箱主体1上,压筋5包括第一压筋部51和第二压筋部52;隔板6,隔板6的上下两端翻折形成上翻边61和下翻边62,隔板6的四角靠内侧设置有弧形槽64;滤网7,滤网7的一端连接隔板6,滤网7的另一端连接上翻边61或下翻边62。

22.在使用该带有压筋的汽油箱隔板时,在汽油箱主体1压制出第一压筋部51和第二压筋部52,在隔板6的对应位置压制出限位槽63和弧形槽64,将隔板6由回油腔3向吸油腔2方向推动,使第一压筋部51嵌入弧形槽64,注意第一压筋部51靠近回油腔3的一侧与隔板6相抵,接着推动杆头661,使杆体663沿横杆66滑动,开孔664旁边的缺口对准开槽662,将支撑杆71靠近横杆66一端的连接环72穿过缺口套接在杆体663上,然后松开杆头661,使缺口进入横杆66上的遮挡部,防止连接环72松脱,支撑杆71另一端的连接环72事先通过扣钉固定在翻边上,滤网7的两端也事先连接在翻边和隔板6上,支撑杆71为翻边提供支撑力,使翻边上的限位槽63与第二压筋部52扣压更紧密,当油液从回油腔3流向吸油腔2时,隔板6受到的冲击力在滤网7和支撑杆71作用下分散到翻边上,有效防止隔板6发生倾斜和偏移现象,油液先经过通孔65,再经过滤网7,实现大大降低油液的循环速度。

23.具体实施方式二:本实施方式为具体实施方式一的进一步限定,如图1、图2和图3所示,油泵口11位于吸油腔2的正上方,油泵口11与进油管12相连通,油泵口11左右两侧的汽油箱主体1上对称设置有加强筋4和压筋5,油泵经油泵口11进入汽油箱主体1,从而抽取吸油腔2内的油液,回油腔3对称设置在吸油腔2两侧,通过隔板6进行隔开,隔板6与压筋5位置相对应,因此压筋5位于油泵口11两侧。

24.具体实施方式三:本实施方式为具体实施方式一的进一步限定,如图1和图3所示,加强筋4向外凸出,压筋5向内凹陷,第一压筋部51位于相近的两条加强筋4之间,第二压筋部52位于加强筋4和油泵口11之间,第一压筋部51和第二压筋部52到加强筋4的直线距离相同,加强筋4用于增强该处油箱壳体的强度,从而方便进行压筋5工艺,压筋5用于定位并固定隔板6,避免采用焊接工艺造成击穿、热变形和应力集中的副作用从而导致的油箱受损,

且设置加强筋4和压筋5减少焊接人员的使用,有助于提升机械化作业的工作效率。

25.具体实施方式四:本实施方式为具体实施方式一的进一步限定,如图3、图4和图5所示,隔板6的正视截面呈向右旋转九十的u形结构,隔板6上开设有上下对称分布的通孔65,隔板6靠近吸油腔2一侧面上固定有横杆66,横杆66位于通孔65之间,在隔板6上设置翻边和横杆66都有助于增强隔板6的强度,翻边增大了隔板6与汽油箱内壁的接触面,提高推动隔板6偏移所需作用力,使隔板6安装更加稳定。

26.具体实施方式五:本实施方式为具体实施方式一的进一步限定,上翻边61和下翻边62均朝向吸油腔2,上翻边61和下翻边62的相反面中部开设有限位槽63,下翻边62的上表面上设置有不规则分布的凸起,上翻边61和下翻边62分别抵接在汽油箱主体1的顶板和底板上,在下翻边62上设置凸起形成凹凸不平的上表面,使掉落在下翻边62上的杂质沉淀被凸起阻挡,防止杂质沉淀随流向吸油腔2,从而实现保护吸油腔2中的油液纯净,避免损坏油液运行装置。

27.具体实施方式六:本实施方式为具体实施方式五进一步限定,限位槽63和弧形槽64分别对应第二压筋部52和第一压筋部51,弧形槽64的宽度小于隔板6的厚度,汽油箱主体1的四角处倒圆角形成弧形面13,在弧形面13上向内压制形成长度为75mm、宽度为20mm、高度为4mm的第一压筋部51,第一压筋部51进入弧形槽64,第二压筋部52进入限位槽63,增加隔板6与汽油箱主体1之间的连接牢固度。

28.具体实施方式七:本实施方式为具体实施方式四的进一步限定,横杆66内插接有杆体663,横杆66上开设有左右对称分布的开槽662,开槽662处杆体663上设置有开孔664,且开孔664一侧杆体663上设置有缺口,杆体663活动安装于横杆66内,正常状态下,杆体663上的缺口处于横杆66的遮挡下,在拆装支撑杆71时,推动杆体663使缺口处于开槽662,从而方便连接环72从缺口处套装在杆体663上,方便进行拆装操作,提高工作效率。

29.具体实施方式八:本实施方式为具体实施方式七的进一步限定,如图3和图4所示,杆体663的一端穿出横杆66连接杆头661,杆体663的另一端连接横杆66内的弹簧,开槽662处杆体663上套接有连接环72,设置杆体663和弹簧方便推动杆体663。

30.具体实施方式九:本实施方式为具体实施方式一的进一步限定,如图3—5所示,滤网7呈等腰梯形状,滤网7共设置有两块,上侧滤网7的上底和下底分别连接上翻边61和横杆66,滤网7遮挡通孔65,滤网7主要起二次拦截油液的效果,实现进一步降低油液的循环速度。

31.具体实施方式十:本实施方式为具体实施方式九的进一步限定,如图7所示,滤网7的外侧面上固定有支撑杆71,支撑杆71的上下两端均设有连接环72,支撑杆71上端的连接环72通过扣钉固定在上翻边61的底面上,支撑杆71下端的连接环72通过缺口套接杆体663,位于最外侧的支撑杆71呈斜向分布,支撑杆71、翻边和隔板6本体形成三角结构,使隔板6对翻边提供支撑力,在隔板6受到油液冲击时,隔板6上受到的力通过支撑杆71传递到翻边上,不仅降低了隔板6受力情况,同时加强翻边与汽油箱主体1之间的连接性,有效防止隔板6发生偏移问题。

32.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。