1.本发明实施例涉及光刻机技术领域,尤其涉及一种基板传输方法及装置。

背景技术:

2.在光刻过程中,基板在经过涂胶之后,基板需要从基板传送台运动至工件台进行曝光工序。

3.现有技术中基板从基板传送台运动至工件台的过程中,由于基板平面尺寸比较大,且厚度比较薄,很难保证基板在从基板传送台运动至工件台的过程中不破损。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种基板传输方法及装置,降低了基板从基板传送台运动至工件台的过程中的安全传输风险。

5.第一方面,本发明实施例提供了一种基板传输方法,包括:

6.控制器确定基板传送台的基准和工件台的基准无偏差;

7.所述基板传送台运动至传输承载台上的第一工位,且所述工件台运动至工件台吊框上的第二工位;

8.所述控制器确定所述第一工位与第一交接工位无偏差,且所述第二工位与第二交接工位无偏差;

9.基板传送组件吸附基板,且带动所述基板从所述基板传送台运动至所述工件台上的预设位置。

10.第二方面,本发明提供了一种基板传输装置,包括:

11.基板传送台和工件台;

12.传输承载台和工件台吊框;所述传输承载台位于所述工件台吊框的一侧,所述基板传送台位于所述传输承载上,与所述传输承载台滑动连接,能够运动至所述传输承载台上的第一工位,所述工件台位于所述工件台吊框上,与所述工件台吊框滑动连接,能够运动至所述工件台吊框上的第二工位;

13.控制器,用于确定所述基板传送台的基准和所述工件台的基准无偏差以及确定所述第一工位与第一交接工位无偏差,且所述第二工位与第二交接工位无偏差;

14.基板传送组件,设置于所述基板传送台上,用于吸附基板,且带动所述基板从所述基板传送台运动至所述工件台上的预设位置。

15.本发明实施例提供的述技术方案从两方面保证了基板传输过程的安全性和准确性,第一方面,控制器确认基板传送台的基准和工件台的基准无偏差后,基板传送台运动至所述传输承载台上的第一工位,工件台运动至工件台吊框上的第二工位;第二方面,控制器确认第一工位与第一交接工位无偏差,且所述第二工位与第二交接工位无偏差。满足这两个条件之后,基板传送组件,设置于所述基板传送台上,用于吸附基板,且带动所述基板从所述基板传送台运动至所述工件台上的预设位置,减小了基板的实际位置和预设位置的偏

差,提高了基板传输过程的安全性和准确性,提高了基板传输过程的安全性和准确性。

附图说明

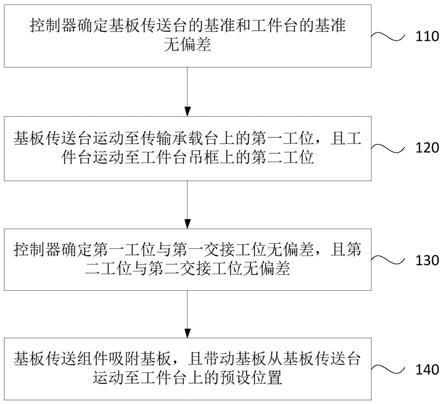

16.图1为本发明实施例提供的一种基板传输方法流程图;

17.图2为本发明实施例提供的另一种基板传输方法流程图;

18.图3为本发明实施例提供的又一种基板传输方法流程图;

19.图4为本发明实施例提供的又一种基板传输方法流程图;

20.图5为本发明实施例提供的又一种基板传输方法流程图;

21.图6为本发明实施例提供的又一种基板传输方法流程图;

22.图7为本发明实施例提供的一种基板传输装置的结构示意图;

23.图8为图7中a3区域的放大图;

24.图9为图7示出的一种基板传输装置的左视图;

25.图10为本发明实施例提供的一种第一锁紧部的结构示意图;

26.图11为本发明实施例提供的一种第二锁紧部的结构示意图;

27.图12为发明实施例提供的另一种基板传输装置的结构示意图。

具体实施方式

28.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

29.正如上述背景技术中所述现有技术中基板从基板传送台运动至工件台的过程中,很难保证基板在从基板传送台运动至工件台的过程中不破损。。究其原因,基板平面尺寸比较大,且厚度比较薄,安全运送该基板存在一定风险。通常情况下,基板长度约为3150毫米,宽度约为2850毫米,厚度约为1毫米。且工件台位于工件台吊框上,工件台吊框位于减震器上,减震器可以多自由度运动,工件台是否是相对地面静止不能保证。而基板传送台位于传输承载台之上,传输承载台是相对地面静止的,因此工件台和基板传送台的基准不能保证是一样的。此外,基板需要从基板传送台运动至工件台,基板传送台是否提前到达第一交接工位,工件台是否到达第二交接工位,这些都会在运动过程中可能存在偏差。因此,现有技术中基板从基板传送台运动至工件台的过程中,经常会出现基板的实际位置和预设位置偏差较大的情况,导致基板安全传输的风险增大。

30.针对上述技术问题,本发明实施例提供了如下技术方案:

31.图1为本发明实施例提供的一种基板传输方法流程图。参见图1,该基板传输方法包括如下步骤:

32.步骤110、控制器确定基板传送台的基准和工件台的基准无偏差。

33.参见图7,在基板传输装置中,工件台20位于工件台吊框40上,工件台吊框40位于减震器上,减震器可以多自由度运动。而基板传送台10位于传输承载台30之上,传输承载台30是相对地面静止的。如果基板传送台10的基准和工件台20的基准存在偏差,那么后续基板传送台10和工件台20运动至各自的交接工位的准确性无法保证,在基板传输的过程中,会出现基板的实际位置和预设位置偏差较大的情况,导致基板安全传输的风险增大。因此,

在本实施例中,在基板传送台10和工件台20运动至各自的交接工位之前,需要确保基板传送台10的基准和工件台20的基准无偏差。

34.步骤120、基板传送台运动至传输承载台上的第一工位,且工件台运动至工件台吊框上的第二工位。

35.参见图7,基板传送平台10包括基板上传送台11和基板下传送台12,基板上传送台11和基板下传送台12相对位置不变,作为一个整体平行于传输承载台30上,和传输承载台30滑动连接,在传输承载台30上沿x方向滑动。工件台20位于工件台吊框40上,可在工件台吊框40上沿x方向和y方向滑动。

36.步骤130、控制器确定第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。

37.具体的,参见图7,基板传送平台10包括基板上传送台11和基板下传送台12,基板上传送台11和基板下传送台12相对位置不变,作为一个整体平行于传输承载台30上,和传输承载台30滑动连接,在传输承载台30上沿x方向滑动。工件台20位于工件台吊框40上,可在工件台吊框40上沿x方向和y方向滑动。如果第一工位与第一交接工位a1存在偏差,和/或第二工位与第二交接工位a2存在偏差,在基板传输的过程中,会出现基板的实际位置和预设位置偏差较大的情况,导致基板安全传输的风险增大。因此,当基板传送平台10位于第一工位,工件台20位于第二工位时,需要确定第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差。

38.步骤140、基板传送组件吸附基板,且带动基板从基板传送台运动至工件台上的预设位置。

39.需要说明的是,参见图7,基板传送组件吸附基板,且带动基板从基板传送台运动至工件台上的预设位置具体包括:基板传送组件吸附基板,且带动基板从基板传送台运动至工件台20上的至少一个焊盘23处。之后还可以抽取焊盘23与基板接触部分的空气,将基板吸附在焊盘23处。

40.上述技术方案从两方面保证了基板传输过程的安全性和准确性,第一方面,控制器确认基板传送台10的基准和工件台20的基准无偏差后,基板传送台10运动至传输承载台30上的第一工位,工件台20运动至工件台吊框40上的第二工位;第二方面,控制器确认第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。满足这两个条件之后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置,减小了基板的实际位置和预设位置的偏差,提高了基板传输过程的安全性和准确性。

41.在上述技术方案中,在基板传送台10和工件台20运动至各自的交接工位之前,需要确保基板传送台10的基准和工件台20的基准无偏差。下面具体介绍通过多个位移检测组件和控制器来确保基板传送台10的基准和工件台20的基准无偏差的具体方案。可选地,参见图2,步骤110控制器确定基板传送台的基准和工件台的基准无偏差包括:

42.步骤1101、第一位移检测组件检测工件台吊框相对传输承载台上的第一参考点在第一方向上的第一位移,其中,第一方向平行于第一表面,第一表面为传输承载台邻近工件台吊框一侧的表面。

43.参见图7、图8和图9,第一位移检测组件501,设置在传输承载台30上的第一参考点

a4,用于检测工件台吊框40相对传输承载台30在第一方向(z方向)上的第一位移,其中,第一方向(z方向)平行于第一表面301,第一表面301为传输承载台30邻近工件台吊框40一侧的表面,第一方向为z方向。

44.步骤1102、第二位移检测组件检测工件台吊框上相对传输承载台上的第二参考点在第一方向上的第二位移,其中,第一参考点和第二参考点位于第一表面。

45.参见图7、图8和图9,第二位移检测组件502,设置在传输承载台30上的第二参考点a5,用于检测工件台吊框40相对传输承载台在在第一方向(z方向)上的第二位移,其中,第一参考点a4和第二参考点a5位于第一表面301。

46.步骤1103、第三位移检测组件检测工件台吊框相对传输承载台在第二方向上的第一位移,第二方向平行于第二平面,且垂直于第一方向,第二平面为传输承载台与第一表面相邻的表面,第二方向垂直于第一交接工位指向第二交接工位的方向。

47.参见图7、图8和图9,第三位移检测组件503,设置在传输承载台30上的第一参考点a4,用于检测工件台吊框40相对传输承载台30在第二方向(x方向)上的第一位移,第二方向(x方向)平行于第二平面302,且垂直于第一方向(z方向),第二平面302为传输承载台与第一表面301相邻的表面,第二方向(x方向)垂直于第一交接工位a1指向第二交接工位a2的方向。

48.步骤1104、第四位移检测组件检测工件台吊框相对传输承载台在第二方向上的第二位移。

49.参见图7、图8和图9,第四位移检测组件504,设置在传输承载台30上的第二参考点a5,用于检测工件台吊框40相对传输承载台30在第二方向(x方向)上的第二位移。

50.步骤1105、第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,第二方向上的第一位移小于或等于第一预设值,且第二方向上的第二位移小于或等于第一预设值,控制器确定工件台的基准和基板传送台的基准无偏差。

51.示例性的,第一位移检测组件501、第二位移检测组件502、第三位移检测组件503、第四位移检测组件504可以是电容传感器,也可以是电感传感器。

52.需要说明的是,第一位移检测组件501和第三位移检测组件503检测的位移矢量方向相反。第二位移检测组件502和第四位移检测组件504位移矢量方向相同。且工件台吊框40设置有两个挡板41,可通过检测挡板41相对第一位移检测组件501、第二位移检测组件502、第三位移检测组件503、第四位移检测组件504的相对运动来达到检测工件台吊框40相对传输承载台30在第一方向上位移和第二方向上的位移的目的。

53.以传输承载台30所在的xyz坐标系为基准。具体的,第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,证明工件台吊框40相对传输承载台30不存在z方向偏差,且没有绕x方向旋转。第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,证明工件台吊框40相对传输承载台30没有绕y方向旋转。

54.第二方向上的第一位移小于或等于第一预设值,第二方向上的第二位移小于或等于第一预设值,证明工件台吊框40相对传输承载台30不存在x方向偏差,且没有绕z方向旋转。

55.需要说明的是,后续锁紧组件将基板传送台10固定在第一交接工位a1,且将工件台20固定在第二交接工位a2,可确保工件台吊框40相对传输承载台30没有y方向偏差。

56.因此,第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,第二方向上的第一位移小于或等于第一预设值,第二方向上的第二位移小于或等于第一预设值,控制器确定工件台20的基准和基板传送台10的基准无偏差。

57.在上述技术方案中,基板传送台的基准和工件台的基准无偏差,基板传送台10到达第一工位,且工件台20到达第二工位;在确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。下面具体介绍,通过到位检测组件和控制器的配合来确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差的技术方案。

58.可选地,参见图3,步骤130控制器确定第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差包括:

59.步骤1301、第一到位检测组件检测基板传送台上的第三参考点到第一交接工位处的第四参考点之间的第一距离。

60.参见图7,第一到位检测组件14,设置在基板传送台10上,用于检测基板传送台上的第三参考点a6到第一交接工位处a1的第四参考点a7之间的第一距离。

61.步骤1302、第二到位检测组件检测工件台上的第五参考点到第二交接工位处的六参考点之间的第二距离。

62.参见图7,第二到位检测组件21,设置在工件台20上,用于工件台20到达第二工位,检测工件台20上的第五参考点a8到第二交接工位a2处的六参考点a9之间的第二距离。

63.步骤1303、第三到位检测组件检测固定在基板传送台上的板叉的前端到工件台上的第七参考点之间的第三距离。

64.参见图7,第三到位检测组件22,设置在工件台吊框40上的第七参考点a10,用于检测固定在基板传送台上的板叉15的前端到工件台吊框40上的第七参考点a10之间的第三距离。

65.步骤1304、第一距离小于或等于第三预设值,第二距离小于或等于第四预设值,且第三距离小于或等于第五预设值,控制器确定第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。

66.具体的,第一距离小于或等于第三预设值,说明第一工位与第一交接工位无偏差,第二距离小于或等于第四预设值,第二工位与第二交接工位无偏差;第三距离小于或等于第五预设值,即固定在基板传送台上的板叉15的前端到工件台吊框40上的第七参考点a10,进一步说明第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差。

67.在上述技术方案中,基板传送台10的基准和工件台20的基准无偏差,基板传送台10到达第一工位,且工件台20到达第二工位;在确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。由于基板传送台10和工件台20可动,基板在传输过程中,需要锁紧组件,将基板传送台10固定在第一交接工位a1,且

将工件台20固定在第二交接工位a2。

68.可选地,参见图3,步骤140、基板传送组件吸附基板,带动基板从基板传送台运动至工件台上的预设位置之前还包括:

69.步骤1305、锁紧组件将基板传送台固定在传输承载台上,且将工件台固定在工件台吊框上。

70.下面具体介绍锁紧组件如何将基板传送台10固定在第一交接工位a1,且将工件台20固定在第二交接工位a2。

71.可选地,参见图4,步骤1305、锁紧组件将基板传送台固定在传输承载台上,且将工件台固定在工件台吊框上包括:

72.步骤13051、第一锁紧部将基板传送台锁紧在传输承载台上的第一交接工位处。

73.参见图7、图10和图11,锁紧组件包括第一锁紧部50和第二锁紧部51;第一锁紧部50设置于传输承载台30上,用于将基板传送台10锁紧在传输承载台30上的第一交接工位a1处。

74.步骤13052、第二锁紧部的第一锁紧单元和第二锁紧单元将工件台锁紧在工件台吊框上的第二交接工位处。

75.参见图7、图10和图11,第二锁紧部51包括第一锁紧单元52和第二锁紧单元53,第一锁紧单元52设置于工件台吊框40上,第二锁紧单元53设置于工件台20上,第一锁紧单元52和第二锁紧单元53,用于将工件台20锁紧在工件台吊框40上的第二交接工位a2处。

76.具体的,传输承载台30上设置有平行滑轨303,基板传送台10设置有与滑轨匹配的凹槽,可实现基板传送台10与传输承载台30滑动连接。第一锁紧部50设置于传输承载台30上的滑轨处,用于将基板传送台10锁紧在传输承载台30上的第一交接工位a1处。第一锁紧部50在锁紧状态下,限制基板传送台10在平行滑轨303滑动。第一锁紧部50在非锁紧状态下,不限制基板传送台10的滑块在平行滑轨303滑动。

77.第二锁紧部51包括第一锁紧单元52和第二锁紧单元53,第二锁紧单元53是位于工件台20的一个孔,第一锁紧单元52是设置于工件台吊框上的一个圆柱,当工件台20运动至第二工位,且第二工位与第二交接工位无偏差时,圆柱位于孔内,第一锁紧单元52和第二锁紧单元53,用于将工件台20锁紧在工件台吊框40上的第二交接工位a2处。

78.在上述技术方案中,当基板传送平台10位于第一交接工位a1,工件台20位于第二交接工位a2时,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。但是第一铰接工位a1和第二交接工位a2之间存在一段距离,如果基板传送组件,吸附基板,且带动基板直接从基板传送台10运动至工件台20上的预设位置,基板在第一铰接工位和第二交接工位之间,由于重力的作用会下沉,如果没有支撑的部件,在运动至工件台20上时,存在被磕碰的风险。因此,本发明实施例提出将传输气浮台60设置在第一交接工位和第二交接工位之间,在基板从基板传送台10运动至工件台20上的预设位置过程中,支撑基板。

79.可选地,参见图5,步骤140基板传送组件吸附基板,带动基板从基板传送台运动至工件台上的预设位置包括:

80.步骤1401、基板传送组件吸附基板,带动基板运动至基板传送台靠近工件台一侧。

81.步骤1402、控制器确定传输气浮台的高度是安全高度。

82.步骤1403、传输气浮台与基板传送台之间的垂直距离大于或等于预设距离。

83.步骤1404、传输气浮台产生空气膜。

84.步骤1405、空气膜将基板顶起,并将基板送至工件台上的预设位置。

85.参见图12,传输气浮台60用于基板传送组件吸附基板,带动基板运动至基板传送台靠近工件台一侧,且传输气浮台60的高度是安全高度,产生空气膜61;空气膜61用于将基板70顶起,并将基板70送至工件台20上的预设位置。

86.具体的,基板传送台10上设置有若干导向辊轮排13,若干导向辊轮排13可以带动基板70在y方向上运动。将传输气浮台60设置在第一交接工位a1和第二交接工位a2之间,在基板70从基板传送台10运动至工件台20上的预设位置过程中,空气膜61将基板70顶起,在支撑作用的同时,还起到了不划伤基板70的效果。

87.在上述技术方案中,需要确保传输气浮台60与基板传送台10之间的垂直距离大于或等于预设距离,传输气浮台60才可以产生空气膜61;基板传送组件吸附基板,且带动基板从基板传送台10运动,经过传输气浮台60,运动至工件台20上的预设位置。因此,本发明实施例还提供了如下技术方案:

88.可选地,参见图6,步骤1402、控制器确定传输气浮台的高度是安全高度包括:

89.步骤14021、距离检测组件检测传输气浮台与基板传送台之间的垂直距离。

90.参见图12,距离检测组件80,设置在基板传送台10上,用于检测传输气浮台与基板传送台之间的垂直距离。

91.步骤14022、垂直距离大于或等于预设距离,控制器确定传输气浮台的高度是安全高度。

92.具体的,传输气浮台60与基板传送台10之间的垂直距离大于或等于预设距离,传输气浮台60才可以产生空气膜61;基板传送组件吸附基板,且带动基板从基板传送台10运动,经过传输气浮台60,运动至工件台20上的预设位置,在在基板70从基板传送台10运动至传输气浮台60的过程中,避免基板70被磕碰。

93.基于同一发明构思,本发明实施例还提供了一种基板传输装置,图7为本发明实施例提供的一种基板传输装置的结构示意图。

94.参见图7,该基板传输装置包括:基板传送台10和工件台20;传输承载台30和工件台吊框40;传输承载台30位于工件台吊框40的一侧,基板传送台10位于传输承载30上,与传输承载台30滑动连接,能够运动至传输承载台30上的第一工位,工件台20位于工件台吊框40上,与工件台吊框40滑动连接,能够运动至工件台吊框40上的第二工位;控制器,用于确定基板传送台10的基准和工件台20的基准无偏差;控制器还用于确定第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。

95.上述技术方案从两方面保证了基板传输过程的安全性和准确性,第一方面,控制器确认基板传送台10的基准和工件台20的基准无偏差后,基板传送台10运动至传输承载台30上的第一工位,工件台20运动至工件台吊框40上的第二工位;第二方面,控制器确认第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。满足这两个条件之后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置,提高了基板传输过程的安全性和准确性,避免经常会出现基板的实

际位置和预设位置偏差较大的情况,导致基板安全传输的风险增大。

96.需要说明的是,在基板传输装置中,工件台20位于工件台吊框40上,工件台吊框40位于减震器上,减震器可以多自由度运动。而基板传送台10位于传输承载台30之上,传输承载台30是相对地面静止的。如果基板传送台10的基准和工件台20的基准存在偏差,那么后续基板传送台10和工件台20运动至各自的交接工位的准确性无法保证,在基板传输的过程中,会出现基板的实际位置和预设位置偏差较大的情况,导致基板安全传输的风险增大。因此,在本实施例中,在基板传送台10和工件台20运动至各自的交接工位之前,需要确保基板传送台10的基准和工件台20的基准无偏差。

97.基板传送平台10包括基板上传送台11和基板下传送台12,基板上传送台11和基板下传送台12相对位置不变,作为一个整体平行于传输承载台30上,和传输承载台30滑动连接,在传输承载台30上沿x方向滑动。工件台20位于工件台吊框40上,可在工件台吊框40上沿x方向和y方向滑动。如果第一工位与第一交接工位a1存在偏差,和/或第二工位与第二交接工位a2存在偏差,在基板传输的过程中,会出现基板的实际位置和预设位置偏差较大的情况,导致基板被磨损的情况,影响后续的曝光工序的准确性。因此,当基板传送平台10位于第一工位,工件台20位于第二工位时,需要确定第一工位与第一交接工位无偏差,且第二工位与第二交接工位无偏差。

98.可知的,基板的传输过程如下:基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板上传送台11运动至工件台20上的预设位置;或者,基板传送组件吸附基板,且带动基板从工件台20运动至基板下传送台12。基板上传送台11和基板下传送台12结构相同,而工作过程是逆过程。

99.在上述技术方案中,在基板传送台10和工件台20运动至各自的交接工位之前,需要确保基板传送台10的基准和工件台20的基准无偏差。下面具体介绍通过多个位移检测组件和控制器来确保基板传送台10的基准和工件台20的基准无偏差的具体方案。图8为图7中a3区域的放大图。图9为图7示出的一种基板传输装置的左视图。

100.可选地,参见图7、图8和图9,该基板传输装置还包括第一位移检测组件501,设置在传输承载台30上的第一参考点a4,用于检测工件台吊框40相对传输承载台30在第一方向(z方向)上的第一位移,其中,第一方向(z方向)平行于第一表面301,第一表面301为传输承载台30邻近工件台吊框40一侧的表面,第一方向为z方向;第二位移检测组件502,设置在传输承载台30上的第二参考点a5,用于检测工件台吊框40相对传输承载台在在第一方向(z方向)上的第二位移,其中,第一参考点a4和第二参考点a5位于第一表面301;第三位移检测组件503,设置在传输承载台30上的第一参考点a4,用于检测工件台吊框40相对传输承载台30在第二方向(x方向)上的第一位移,第二方向(x方向)平行于第二平面302,且垂直于第一方向(z方向),第二平面302为传输承载台与第一表面301相邻的表面,第二方向(x方向)垂直于第一交接工位a1指向第二交接工位a2的方向;第四位移检测组件504,设置在传输承载台30上的第二参考点a5,用于检测工件台吊框40相对传输承载台30在第二方向(x方向)上的第二位移;

101.控制器,用于第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,第二方向上的第一位移小于或等于第一预设值,且第二方向上的第二

位移小于或等于第一预设值,确定工件台20的基准和基板传送台10的基准无偏差,控制器的第一信号输入端与第一位移检测组件501的信号输出端电连接,控制器的第二信号输入端与第二位移检测组件502的信号输出端电连接,控制器的第三信号输入端与第三位移检测组件503的信号输出端电连接,控制器的第四信号输入端与第四位移检测组件504的信号输出端电连接。

102.示例性的,第一位移检测组件501、第二位移检测组件502、第三位移检测组件503、第四位移检测组件504可以是电容传感器,也可以是电感传感器。

103.需要说明的是,第一位移检测组件501和第三位移检测组件503检测的位移矢量方向相反。第二位移检测组件502和第四位移检测组件504位移矢量方向相同。且工件台吊框40设置有两个挡板41,可通过检测挡板41相对第一位移检测组件501、第二位移检测组件502、第三位移检测组件503、第四位移检测组件504的相对运动来达到检测工件台吊框40相对传输承载台30在第一方向上位移和第二方向上的位移的目的。

104.以传输承载台30所在的xyz坐标系为基准。具体的,第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,证明工件台吊框40相对传输承载台30不存在z方向偏差,且没有绕x方向旋转。第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,证明工件台吊框40相对传输承载台30没有绕y方向旋转。

105.第二方向上的第一位移小于或等于第一预设值,第二方向上的第二位移小于或等于第一预设值,证明工件台吊框40相对传输承载台30不存在x方向偏差,且没有绕z方向旋转。

106.需要说明的是,后续锁紧组件将基板传送台10固定在第一交接工位a1,且将工件台20固定在第二交接工位a2,可确保工件台吊框40相对传输承载台30没有y方向偏差。

107.因此,控制器,用于第一方向上的第一位移小于或等于第一预设值,第一方向上的第二位移小于或等于第一预设值,第一方向上的第一位移与第一方向上的第二位移的差值小于或等于第二预设值,第二方向上的第一位移小于或等于第一预设值,第二方向上的第二位移小于或等于第一预设值,确定工件台20的基准和基板传送台10的基准无偏差。

108.在上述技术方案中,基板传送台的基准和工件台的基准无偏差,基板传送台10到达第一工位,且工件台20到达第二工位;在确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。下面具体介绍,通过到位检测组件和控制器的配合来确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差的技术方案。

109.可选地,参见图7,还包括第一到位检测组件14,设置在基板传送台10上,用于检测基板传送台上的第三参考点a6到第一交接工位处a1的第四参考点a7之间的第一距离;第二到位检测组件21,设置在工件台20上,用于工件台20到达第二工位,检测工件台20上的第五参考点a8到第二交接工位a2处的六参考点a9之间的第二距离;第三到位检测组件22,设置在工件台吊框40上的第七参考点a10,用于检测固定在基板传送台上的板叉15的前端到工件台吊框40上的第七参考点a10之间的第三距离;控制器,用于第一距离小于或等于第三预设值,第二距离小于或等于第四预设值,且第三距离小于或等于第五预设值,确定第一工位

与第一交接工位无偏差,且第二工位与第二交接工位无偏差,控制器的第五信号输入端与第一到位检测组件14的信号输出端电连接,控制器的第六信号输入端与第二到位检测组件21的信号输出端电连接,控制器的第七信号输入端与第三到位检测组件22的信号输出端电连接。

110.具体的,第一距离小于或等于第三预设值,说明第一工位与第一交接工位无偏差,第二距离小于或等于第四预设值,第二工位与第二交接工位无偏差;第三距离小于或等于第五预设值,即固定在基板传送台上的板叉15的前端到工件台吊框40上的第七参考点a10,进一步说明第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差。

111.在上述技术方案中,基板传送台10的基准和工件台20的基准无偏差,基板传送台10到达第一工位,且工件台20到达第二工位;在确认第一工位与第一交接工位a1无偏差,且第二工位与第二交接工位a2无偏差后,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。由于基板传送台10和工件台20可动,基板在传输过程中,需要锁紧组件,将基板传送台10固定在第一交接工位a1,且将工件台20固定在第二交接工位a2。

112.下面具体介绍锁紧组件如何将基板传送台10固定在第一交接工位a1,且将工件台20固定在第二交接工位a2。

113.图10为本发明实施例提供的一种第一锁紧部的结构示意图。图11为本发明实施例提供的一种第二锁紧部的结构示意图。

114.可选地,参见图7、图10和图11,锁紧组件包括第一锁紧部50和第二锁紧部51;第一锁紧部50设置于传输承载台30上,用于将基板传送台10锁紧在传输承载台30上的第一交接工位a1处;第二锁紧部51包括第一锁紧单元52和第二锁紧单元53,第一锁紧单元52设置于工件台吊框40上,第二锁紧单元53设置于工件台20上,第一锁紧单元52和第二锁紧单元53,用于将工件台20锁紧在工件台吊框40上的第二交接工位a2处。

115.具体的,传输承载台30上设置有平行滑轨303,基板传送台10设置有与滑轨匹配的凹槽,可实现基板传送台10与传输承载台30滑动连接。第一锁紧部50设置于传输承载台30上的滑轨处,用于将基板传送台10锁紧在传输承载台30上的第一交接工位a1处。第一锁紧部50在锁紧状态下,限制基板传送台10在平行滑轨303滑动。第一锁紧部50在非锁紧状态下,不限制基板传送台10的滑块在平行滑轨303滑动。

116.第二锁紧部51包括第一锁紧单元52和第二锁紧单元53,第二锁紧单元53是位于工件台20的一个孔,第一锁紧单元52是设置于工件台吊框上的一个圆柱,当工件台20运动至第二工位,且第二工位与第二交接工位无偏差时,圆柱位于孔内,第一锁紧单元52和第二锁紧单元53,用于将工件台20锁紧在工件台吊框40上的第二交接工位a2处。

117.在上述技术方案中,当基板传送平台10位于第一交接工位a1,工件台20位于第二交接工位a2时,基板传送组件,设置于基板传送台10上,用于吸附基板,且带动基板从基板传送台10运动至工件台20上的预设位置。但是第一铰接工位和第二交接工位之间存在一段距离,如果基板传送组件,吸附基板,且带动基板直接从基板传送台10运动至工件台20上的预设位置,基板在第一铰接工位和第二交接工位之间,由于重力的作用会下沉,如果没有支撑的部件,在运动至工件台20上时,存在被磕碰的风险。因此,本发明实施例提出将传输气浮台60设置在第一交接工位和第二交接工位之间,在基板从基板传送台10运动至工件台20

上的预设位置过程中,支撑基板。

118.图12为发明实施例提供的另一种基板传输装置的结构示意图。

119.可选地,参见图12,该基板传输装置还包括传输气浮台60,传输气浮台用于基板传送组件吸附基板,带动基板运动至基板传送台靠近工件台一侧,且传输气浮台60的高度是安全高度,产生空气膜61;空气膜61用于将基板70顶起,并将基板70送至工件台20上的预设位置。

120.具体的,基板传送台10上设置有若干导向辊轮排13,若干导向辊轮排13可以带动基板70在y方向上运动。将传输气浮台60设置在第一交接工位a1和第二交接工位a2之间,在基板70从基板传送台10运动至工件台20上的预设位置过程中,空气膜61将基板70顶起,在支撑作用的同时,还起到了不划伤基板70的效果。

121.在上述技术方案中,需要确保传输气浮台60与基板传送台10之间的垂直距离大于或等于预设距离,传输气浮台60才可以产生空气膜61;基板传送组件吸附基板,且带动基板从基板传送台10运动,经过传输气浮台60,运动至工件台20上的预设位置。因此,本发明实施例还提供了距离检测组件。

122.可选地,参见图12,距离检测组件80,设置在基板传送台10上,用于检测传输气浮台与基板传送台之间的垂直距离;控制器的第八信号输入端与距离检测组件的输出端电连接,用于垂直距离大于或等于预设距离,确定传输气浮台的高度是安全高度。

123.具体的,传输气浮台60与基板传送台10之间的垂直距离大于或等于预设距离,传输气浮台60才可以产生空气膜61;基板传送组件吸附基板,且带动基板从基板传送台10运动,经过传输气浮台60,运动至工件台20上的预设位置,在在基板70从基板传送台10运动至传输气浮台60的过程中,避免基板70被磕碰,保证基板的安全传输。

124.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。