1.本发明涉及双组份涂胶阀领域,具体是涂胶装置和涂胶系统。

背景技术:

2.现有技术中,提出了名称为多组份聚氨酯针阀水清洗涂胶头,申请号为:201210068945.8的专利文献。在该现有技术中,具体提出了包括电机、传动轴、搅拌叶、被动部分、阀座、中间阀体、上阀体、阀固定板、a组份针阀、b组份针阀、水阀a、水阀b、水阀c、水阀d和气阀;实现了用水清洗和利用压缩空气清洗的两种清洗方式。

3.然而,该现有技术中,其具体通过a组份针阀和b组份针阀进胶,换个角度说,a组份针阀和b组份针阀分别仅能够接收外部注入的一种组份的胶液,并将胶液导入到阀座内,再通过搅拌叶对两种组份的胶液进行搅拌混合。这种设置方式,使得a组份针阀、b组份针阀在注胶的过程中,容易出现胶液的压力波动,从而造成a组份针阀、b组份针阀在导通或截断的过程中,造成注入到阀座内的两种组份的胶液的比例发生变化。

4.因此,如何减少a组份针阀、b组份针阀在导通或截断的过程中引起的胶液的压力波动,成为要解决的技术问题。

技术实现要素:

5.为解决现有技术中,如何减少a组份针阀、b组份针阀在导通或截断的过程中引起的胶液的压力波动的技术问题,本发明提供涂胶装置和涂胶系统。

6.为实现上述目的,本发明采取的技术方案为:

7.根据本发明的一个方面,提供一种涂胶装置,包括混合组件、2个供胶阀、驱动组件、升降组件;

8.所述混合组件内设置有混合腔,所述混合腔与所述混合组件的表面至少可形成2个入胶口、出胶口;

9.所述驱动组件可连接于所述升降组件,所述升降组件可连接于所述混合组件,所述升降组件位于所述驱动组件和所述混合组件之间,其中,所述出胶口具有导通状态和截断状态,所述升降组件用于驱动所述出胶口在所述导通状态和所述截断状态之间切换,所述混合组件具有搅拌状态和静止状态,所述驱动组件用于驱动所述混合组件在所述搅拌状态和所述静止状态之间切换;

10.任一个所述入胶口处分别设置有一个所述供胶阀,其中,任一个所述供胶阀具有进胶口、排胶口和回胶口,所述进胶口、所述排胶口和所述回胶口分别相通,所述进胶口和所述排胶口之间可形成进胶通道,所述进胶口和所述回胶口之间可形成回胶通道,所述进胶通道和所述回胶通道被择一的导通,任一个所述入胶口分别与其中一个所述供胶阀的所述排胶口相通。

11.进一步的,任一个所述供胶阀还具有第一阀杆、第一气缸、第二阀杆和第二气缸;

12.所述进胶通道具有导通状态和截断状态,被所述第一气缸驱动的所述第一阀杆用

于控制所述进胶通道在所述导通状态和所述截断状态之间切换;

13.所述回胶通道具有导通状态和截断状态,被所述第二气缸驱动的所述第二阀杆用于控制所述回胶通道在所述导通状态和所述截断状态之间切换。

14.进一步的,所述第一气缸具有第一缸体、第一活塞、第一气嘴和第二气嘴;

15.所述第一活塞设置于所述第一缸体内,所述第一缸体内被所述第一活塞分隔为第一主动腔和第一被动腔,所述第一气嘴与所述第一主动腔相通,所述第二气嘴与所述第一被动腔相通,所述第一气嘴和所述第二气嘴可共同用于连接第一双控电磁阀;

16.所述第二气缸具有第二缸体、第二活塞、第三气嘴和第四气嘴;

17.所述第二活塞设置于所述第二缸体内,所述第二缸体内被所述第二活塞分隔为第二主动腔和第二被动腔,所述第三气嘴与所述第二主动腔相通,所述第四气嘴与所述第二被动腔相通,所述第三气嘴和所述第四气嘴可共同用于连接第二双控电磁阀。

18.进一步的,所述混合组件包括杯套、搅拌座、轴承座、混合杯和搅拌头;

19.所述混合杯、所述杯套、所述搅拌座、所述轴承座沿着所述混合组件至所述驱动组件方向可拆卸的组装为主体,其中,所述混合腔分别贯通所述混合杯、所述杯套、所述搅拌座、所述轴承座,所述搅拌头被设置在所述混合腔内,所述出胶口通过被所述升降组件驱动的所述搅拌头在所述导通状态和截断状态之间切换。

20.进一步的,所述驱动组件包括伺服电机;

21.所述伺服电机和所述搅拌头之间通过传动杆和连接器连接,其中,所述伺服电机的电机轴通过所述联轴器与所述传动杆的一端连接,所述传动杆的另一端可与位于所述混合腔内的所述搅拌头连接,所述传动杆可穿透所述升降组件。

22.进一步的,所述升降组件包括升降缸体、升降活塞、升降安装套;

23.所述传动杆可分别穿透所述升降缸体、所述升降活塞和所述升降安装套,其中,所述升降活塞和所述升降安装套分别相对于所述升降缸体设置为可活动状态,所述升降活塞被限制在所述升降安装套和所述升降缸体之间,所述升降缸体上设置有通孔,所述升降活塞和所述升降缸体之间可形成动力腔,所述通孔和所述动力腔相通;

24.所述传动杆分别相对于所述升降缸体与所述升降活塞设置为可活动状态,所述传动杆通过所述联轴器与所述升降安装套设置为固定状态。

25.进一步的,还包括多个第一清洗阀;

26.任一个所述第一清洗阀分别与所述混合腔相通,其中,所述搅拌座上设置有第一口部和多个第二口部,所述第一口部开设于所述搅拌座的外表面,多个所述第二口部分别开设于所述搅拌座的内表面,任一个所述第二口部分别与所述第一口部相通,所述第一口部至任一个所述第二口部之间形成第一清洗通道,任一个所述第一清洗阀分别用于导通或截断所述第一清洗通道;

27.所述搅拌头连接于所述传动杆的一端为头端,所述搅拌头接近所述出胶口的一端为尾端,所述搅拌头靠近所述头端的其中一段为注入段,所述搅拌头位于所述注入段和所述尾端之间的其中一段为混合段,至少一个所述第二口部指向所述头端,至少一个所述第二口部指向所述注入段,至少一个所述第二口部指向所述混合段。

28.进一步的,其中一部分所述第二口部的开口方向与所述搅拌头的轴向相互垂直,其余所述第二口部的开口方向与所述搅拌头的轴向呈倾斜状态。

29.进一步的,还包括第二清洗阀;

30.所述第二清洗阀与所述混合腔相通,其中,所述搅拌座上设置有第三口部和第四口部,所述第三口部设置于所述搅拌座的外表面,所述第四口部设置于所述搅拌座的内表面,所述第三口部和所述第四口部之间形成第二清洗通道,所述第二清洗阀用于导通或截断所述第二清洗通道。

31.根据本发明的一个方面,提供一种涂胶系统,包括如前述的涂胶装置。

32.上述技术方案具有如下优点或者有益效果:

33.本发明提供的供胶装置,2个供胶阀分别设置有进胶通道和回胶通道,并且在胶液沿着进胶通道流动的过程中,如果进胶通道从导通状态转变为截断状态,则胶液可沿着回胶通道流动,从而位于排胶口处的胶液由于没有受到阻力或没有突然失去阻力,使得位于排胶口处的胶液的压力呈自然减小状态,使得排胶口处的胶液的压力波动比较小;而进胶口至回胶口之间的胶液,虽然受到了阻力或突然失去阻力,但由于进胶口至回胶口之间的胶液在当前状态下不能够进入到混合腔内,从而无法引起注入到混合腔内的两种胶液因为压力波动而出现比例发生变化的负面现象;如果进胶通道从截断状态转变为导通状态,则胶液可沿着进胶通道流动,从而位于排胶口处的胶液由于没有受到阻力或没有突然失去阻力,使得位于排胶口处的胶液的压力呈自然增大状态,使得排胶口处的胶液的压力波动比较小;而位于回胶口处的胶液,虽然受到了阻力或突然失去阻力,但由于回胶口处的胶液不能够进入到混合腔内,从而无法引起注入到混合腔内的两种胶液因为压力波动而出现比例发生变换的负面现象。

附图说明

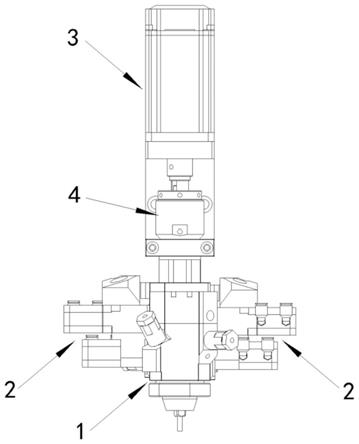

34.图1为本发明实施例1提供的涂胶装置的结构示意图;

35.图2为本发明实施例1提供的涂胶装置的剖视图;

36.图3为本发明实施例1提供的供胶阀的结构示意图;

37.图4为本发明实施例1提供的供胶阀的剖视图;

38.图5为本发明实施例1提供的混合组件的结构示意图;

39.图6为本发明实施例1提供的混合组件的剖视图;

40.图7为本发明实施例1提供的升降组件的结构示意图;

41.图8为本发明实施例1提供的升降组件的剖视图;

42.图9为本发明实施例1提供的第一清洗阀和第二清洗阀的其中一个视角的结构示意图;

43.图10为本发明实施例1提供的第一清洗阀和第二清洗阀的其中另一个视角的结构示意图。

具体实施方式

44.实施例1:

45.在本实施例中,参见图1至图10,提供一种涂胶装置,包括混合组件1、2个供胶阀2、驱动组件3、升降组件4;

46.混合组件1内设置有混合腔01,混合腔01与混合组件1的表面至少可形成2个入胶

口02、出胶口03;

47.驱动组件3可连接于升降组件4,升降组件4可连接于混合组件1,升降组件4位于驱动组件3和混合组件1之间,其中,出胶口03具有导通状态和截断状态,升降组件4用于驱动出胶口03在导通状态和截断状态之间切换,混合组件1具有搅拌状态和静止状态,驱动组件3用于驱动混合组件1在搅拌状态和静止状态之间切换;

48.任一个入胶口02处分别设置有一个供胶阀2,其中,任一个供胶阀2具有进胶口201、排胶口202和回胶口203,进胶口201、排胶口202和回胶口203分别相通,进胶口201和排胶口202之间可形成进胶通道,进胶口201和回胶口203之间可形成回胶通道,进胶通道和回胶通道被择一的导通,任一个入胶口02分别与其中一个供胶阀2的排胶口202相通。

49.其中,参见图1至图3,两个供胶阀2分别为第一供胶阀和第二供胶阀,第一供胶阀和第二供胶阀分别设置在混合组件1的两侧,且第一供胶阀的阀腔和第二供胶阀的阀腔可分别与混合组件1的混合腔01相通;第一供胶阀的内部和第二供胶阀的内部分别被设置有进胶通道和回胶通道;换个角度说,进胶通道和回胶通道分别在同一个供胶阀2的内部组成了三通状,且在同一个供胶阀2的表面形成了进胶口201、排胶口202和回胶口203;

50.第一供胶阀和第二供胶阀分别具有进胶状态和回胶状态;

51.当第一供胶阀处于进胶状态时,第一供胶阀的进胶通道处于导通状态,而第一供胶阀的回胶通道处于截断状态,从而第一供胶阀用于通过进胶口201接收其中一种组份的第一胶液,并用于将第一胶液沿着进胶通道从进胶口201导向排胶口202、且用于将第一胶液通过排胶口202注入到混合腔01内;当第一供胶阀处于回胶状态时,第一供胶阀的回胶通道处于导通状态,而第一供胶阀的进胶通道处于截断状态,从而第一供胶阀用于通过进胶口201接收第一胶液,并用于将第一胶液沿着回胶通道从进胶口201导向回胶口203、且用于将第一胶液通过回胶口203排出至第一供胶阀的外部(具体是通过连接于回胶口203的管路排出至第一胶液的容器内)。

52.同理,第二供胶阀和第一供胶阀的结构相同,二者的作用和原理也完全相同,这里不再赘述。

53.应当理解的是,进胶通道和回胶通道在混合组件1的内部形成三通状,换个角度来说,进胶通道和回胶通道在三通处相通;那么,从三通处至进胶口201一段为进胶段,从三通处至排胶口202一段为排胶段,从三通处至回胶口203一段为回胶段;当进胶通道被导通、而回胶通道被截断时,进胶段、三通处和排胶段相通,而回胶段被截断;当回胶通道被导通、而进胶通道被截断时,排胶段被截断,而进胶段三通处和回胶段相通。

54.具体的,参见图3或图4,任一个供胶阀2还具有第一阀杆204、第一气缸205、第二阀杆206和第二气缸207;

55.进胶通道具有导通状态和截断状态,被第一气缸205驱动的第一阀杆204用于控制进胶通道在导通状态和截断状态之间切换;

56.回胶通道具有导通状态和截断状态,被第二气缸207驱动的第二阀杆206用于控制回胶通道在导通状态和截断状态之间切换。

57.其中,第一阀杆204被第一气缸205驱动,使得进胶通道可通过第一阀杆204形成导通状态或截断状态,即,进胶段和排胶段可通过第一阀杆204形成导通状态或截断状态;第二阀杆206被第二气缸207驱动,使得回胶通道可通过第二阀杆206形成导通状态或截断状

态,即,进胶段和回胶段可通过第二阀杆206形成导通状态或截断状态。

58.参见图2,第一供胶阀的第一胶液和第二供胶阀的第二胶液可分别注入到混合组件1的混合腔01内,第一胶液和第二胶液在混合腔01内被搅拌,从而第一胶液和第二胶液在混合腔01内形成混合胶液。

59.参见图2,混合组件1具有出胶口03,在实际使用中,出胶口03具有导通状态和截断状态;其中,当出胶口03处于导通状态时,混合腔01内的混合胶液可从出胶口03排出混合腔01,从而实现涂胶功能;当出胶口03处于截断状态时,混合腔01内的混合胶液与出胶口03之间被阻断,从而混合胶液滞留在混合腔01内,避免混合腔01内的混合胶液凝固。

60.升降组件4用于驱动混合组件1的出胶口03在导通状态和截断状态之间切换,升降组件4可以采用现有技术中的结构,例如:在现有技术(名称为多组份聚氨酯针阀水清洗涂胶头,申请号为:201210068945.8的专利文献)中,提供了移动杯体和杯座的结构,移动杯体可在杯座内上下运动,从而实现出胶嘴(相当于本实施例中的出胶口03)的导通或截断。

61.在本实施例中,优选的,参见图5或图6,混合组件1包括杯套101、搅拌座102、轴承座103、混合杯104和搅拌头105;

62.混合杯104、杯套101、搅拌座102、轴承座103沿着混合组件1至驱动组件3方向可拆卸的组装为主体,其中,混合腔01分别贯通混合杯104、杯套101、搅拌座102、轴承座103,搅拌头105被设置在混合腔01内,出胶口03通过被升降组件4驱动的搅拌头105在导通状态和截断状态之间切换。

63.在本实施例中,优选的,驱动组件3包括伺服电机;

64.伺服电机和搅拌头105之间通过传动杆5和联轴器6连接,其中,伺服电机的电机轴通过联轴器6与传动杆5的一端连接,传动杆5的另一端可与位于混合腔01内的搅拌头105连接,传动杆5可穿透升降组件4。

65.在本实施例中,优选的,参见图7或图8,升降组件4包括升降缸体401、升降活塞402、升降安装套403;

66.传动杆5可分别穿透升降缸体401、升降活塞402和升降安装套403,其中,升降活塞402和升降安装套403分别相对于升降缸体401设置为可活动状态,升降活塞402被限制在升降安装套403和升降缸体401之间,升降缸体401上设置有通孔404,升降活塞402和升降缸体401之间可形成动力腔405,通孔404和动力腔405相通;

67.传动杆5分别相对于升降缸体401与升降活塞402设置为可活动状态,传动杆5通过联轴器6与升降安装套403设置为固定状态。

68.现有技术(名称为多组份聚氨酯针阀水清洗涂胶头,申请号为:201210068945.8的专利文献)中,具体是通过位于出胶嘴处的移动杯体和杯座的结构,实现出胶嘴的导通或截断;

69.而本实施例中,具体是通过升降组件4驱动混合组件1的混合腔01内的搅拌头105,从而实现出胶口03的导通和截断,其中,升降组件4被设置在驱动组件3和混合组件1之间。

70.现有技术(名称为多组份聚氨酯针阀水清洗涂胶头,申请号为:201210068945.8的专利文献)中,a组份针阀、b组份针阀在注胶的过程中,容易出现胶液的压力波动,其实质是,胶液具有压力,在胶液从被截断转变为被导通的过程中,以及胶液从被导通转变为被截断的过程中,胶液受到阻力或失去阻力,从而胶液的压力失去平衡而产生胶液的压力波动。

71.本实施例中,2个供胶阀2分别设置有进胶通道和回胶通道,并且在胶液沿着进胶通道流动的过程中,如果进胶通道从导通状态转变为截断状态,则胶液可沿着回胶通道流动,从而位于排胶口202处的胶液由于没有受到阻力或没有突然失去阻力,使得位于排胶口202处的胶液的压力呈自然减小状态,使得排胶口202处的胶液的压力波动比较小;而进胶口201至回胶口203之间的胶液,虽然受到了阻力或突然失去阻力,但由于进胶口201至回胶口203之间的胶液在当前状态下不能够进入到混合腔01内,从而无法引起注入到混合腔01内的两种胶液因为压力波动而出现比例发生变化的负面现象;如果进胶通道从截断状态转变为导通状态,则胶液可沿着进胶通道流动,从而位于排胶口202处的胶液由于没有受到阻力或没有突然失去阻力,使得位于排胶口202处的胶液的压力呈自然增大状态,使得排胶口202处的胶液的压力波动比较小;而位于回胶口203处的胶液,虽然受到了阻力或突然失去阻力,但由于回胶口203处的胶液不能够进入到混合腔01内,从而无法引起注入到混合腔01内的两种胶液因为压力波动而出现比例发生变换的负面现象。

72.因此,本实施例提供的涂胶装置,解决了现有技术中,如何减少a组份针阀、b组份针阀在导通或截断的过程中引起的胶液的压力波动的技术问题。

73.在前述内容中,已经提出了

‘

供胶阀2还具有第一阀杆204、第一气缸205、第二阀杆206和第二气缸207’。

74.具体的,参见图3或图4,第一气缸205具有第一缸体210、第一活塞211、第一气嘴212和第二气嘴213;

75.第一活塞211设置于第一缸体210内,第一缸体210内被第一活塞211分隔为第一主动腔和第一被动腔,第一气嘴212与第一主动腔相通,第二气嘴213与第一被动腔相通,第一气嘴212和第二气嘴213可共同用于连接第一双控电磁阀(图中未出示);

76.第二气缸207具有第二缸体、第二活塞、第三气嘴和第四气嘴;

77.第二活塞设置于第二缸体内,第二缸体内被第二活塞分隔为第二主动腔和第二被动腔,第三气嘴与第二主动腔相通,第四气嘴与第二被动腔相通,第三气嘴和第四气嘴可共同用于连接第二双控电磁阀(图中未出示)。

78.其中,第一缸体210的第一主动腔和第一被动腔的容积是可以发生变化的;第一活塞211可在第一缸体210内做出往复运动,从而引起第一主动腔和第一被动腔的容积发生变化,但是,第一活塞211的动力来源,应当是注入到第一主动腔或第一被动腔的压缩气体;当第一主动腔通过第一气嘴212被注入压缩气体时,第一主动腔内的压缩气体的压力驱动第一活塞211沿着第一主动腔至第一被动腔的方向运动,此时,第一主动腔的容积增大,而第一被动腔的容积减小,并且第一被动腔内的气体通过第二气嘴213排出第一被动腔;反之,当第一被动腔通过第二气嘴213被注入压缩气体时,第一被动腔内的压缩气体的压力驱动第一活塞211沿着第一被动腔至第一主动腔的方向运动,此时,第一被动腔的容积增大,而第一主动腔的容积减小,并且第一主动腔内的气体通过第一气嘴212排出第一主动腔。

79.第二气缸207的具体结构与第一气缸205的具体结构相同,且第二气缸207的工作原理与第一气缸205的工作原理相同,这里不再赘述。

80.从前述内容可知,通过控制第一气缸205的第一气嘴212和第二气嘴213的进气或排气,是实现第一气缸205做出控制动作的关键,第二气缸207也是同样如此;所以,将第一气缸205的第一气嘴212和第二气嘴213分别与第一双控电磁阀连接,从而通过第一双控电

磁阀控制第一气嘴212和第二气嘴213的进气或排气即可,第二气缸207也是同样如此。

81.应当理解的是,第一双控电磁阀应当具有进气口,第一出气口、第二出气口、和排气口,其中的第一出气口和第二出气口分别与前述的第一缸体210的第一气嘴212或第二气嘴213连通,进气口与第一出气口和第二出气口之间仅能够择一的导通,同理,排气口与第一出气口和第二出气口之间仅能够择一的导通,当进气口与第一出气口导通时,进气口与第二出气口之间截断,但排气口与第二出气口之间导通;反之,当进气口与第二出气口导通时,进气口与第一出气口之间截断,但排气口与第一出气口之间导通。

82.进一步的,在前述所有内容的基础上,本实施例中的涂胶装置,参见图9或图10,还包括多个第一清洗阀7;

83.任一个第一清洗阀7分别与混合腔01相通,其中,搅拌座102上设置有第一口部和多个第二口部(图中未出示),第一口部开设于搅拌座102的外表面,多个第二口部分别开设于搅拌座102的内表面,任一个第二口部分别与第一口部相通,第一口部至任一个第二口部之间形成第一清洗通道,任一个第一清洗阀7分别用于导通或截断第一清洗通道;

84.搅拌头105连接于传动杆5的一端为头端,搅拌头105接近出胶口03的一端为尾端,搅拌头105靠近头端的其中一段为注入段,搅拌头105位于注入段和尾端之间的其中一段为混合段,至少一个第二口部指向头端,至少一个第二口部指向注入段,至少一个第二口部指向混合段。

85.其中,第一清洗阀7用于导通或截断第一清洗通道,而第一清洗通道内用于水流动;当第一清洗通道被导通时,水从第二口部注入到混合腔01内,并且水能够冲洗到搅拌头105的表面和混合组件1的内壁;在冲洗的过程中,驱动装置可以驱动搅拌头105转动,从而水在搅拌头105的转动下被增压,使得水能够更好的清洗搅拌头105和混合组件1的内壁;在冲洗的过程中,搅拌头105被升降装置提升,使得搅拌头105与出胶口03相互分离,水可从出胶口03流动至混合腔01的外部。

86.由于搅拌头105的结构比较复杂,表面沟壑纵横,两端尖而中间宽,从而难以采用一个清洗阀清洗所有的搅拌头105的表面,这可能会造成一部分的搅拌头105的表面与水难以接触,或接触的水比较少,从而导致清洗的效果比较差;

87.本实施例中,将多个第二口部的开口方向做出了限制,并且任一个第一清洗阀7的设置方向与其中一个第二口部的开口方向相匹配;对于搅拌头105的头端处,设置有至少一个第二开口,从而使得至少一股水流能够冲洗搅拌头105的头端;对于搅拌头105的注入段,可以采用至少一个第二开口指向注入段,使得至少一股水流能够冲洗搅拌头105的注入段;对于搅拌头105的混合段,可以采用至少一个第二开口指向混合段,优选的采用两个第二开口指向混合段,从而使得至少一股或两股水流能够冲洗搅拌头105的混合段。

88.优选的,其中一部分第二口部的开口方向与搅拌头105的轴向相互垂直,其余第二口部的开口方向与搅拌头105的轴向呈倾斜状态。

89.其中,至少可将指向混合段的第二口部的开口方向设置为与搅拌头105的轴向呈倾斜状态,并且与该混合段的第二口部相匹配的第一清洗阀7应当沿着搅拌头105的尾端至头端方向向驱动装置方向倾斜,这是因为,混合段接近于搅拌头105的尾端,而搅拌头105的尾端接近出胶口03,在实际涂胶的过程中,出胶口03接近被涂胶的工件,从而导致出胶口03至工件之间的间距比较小,如果在出胶口03处设置有第一清洗阀7,则可能出现第一清洗阀

7接触到工件,导致涂胶不均匀的情况发生。

90.其余的第二口部(指向搅拌头105的头端或指向注入段的第二口部)的开口方向可以与搅拌头105的轴线相互垂直,这是因为,搅拌头105的头端或注入段分别与出胶口03之间的间距比较大,具有一定的空间能够安装与之对应的第一清洗阀7,且能够在实际涂胶的过程中,避免与之对应的第一清洗阀7接触到工件表面。

91.进一步的,在前述所有内容的基础上,参见图9或图10,还包括第二清洗阀8;

92.第二清洗阀8与混合腔01相通,其中,搅拌座102上设置有第三口部和第四口部(图中未出示),第三口部设置于搅拌座102的外表面,第四口部设置于搅拌座102的内表面,第三口部和第四口部之间形成第二清洗通道,第二清洗阀8用于导通或截断第二清洗通道。

93.其中,第二清洗阀8用于导通或截断第二清洗通道,第二清洗通道用于压缩空气的流动,从而,在前述内容的采用水清洗搅拌头105和混合组件1的内壁之后,可以采用压缩空气清洗搅拌头105和混合组件1的内壁,避免在搅拌头105和混合组件1之间残留水,导致混合胶液被稀释。压缩空气从第四口部注入到搅拌头105和混合组件1的内壁之间,并从出胶口03排出,其中的驱动装置和升降装置分别配合搅拌头105的转动和升降,使得搅拌头105能够与出胶口03相互分离。

94.实施例2:

95.在本实施例中,提供一种涂胶系统,包括如前述实施例1中的涂胶装置。

96.涂胶系统具体为如下之一:具有涂胶装置的生产线、具有涂胶装置的设备、具有涂胶装置的控制机构、具有涂胶装置的机械手。

97.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。