1.本发明涉及一种纯棉色织米粒泡面料的生产工艺,属于纺织技术领域。

背景技术:

2.在纺织面料系列产品中,泡泡类纺织面料是具有特殊外观形态的一个大类产品,其品种繁多表面具有凹凸不平的起泡效果。传统的泡泡类色织面料,泡泡的投影面积普遍较大,水洗尺寸变化率大,形体稳定性差。目前生产米粒状小微泡泡面料,常规方法是采用经纬向不同素材弹力起泡,面料的缩水普遍偏大,形态稳定性差。在保证水洗尺寸变化率小,立体感强,泡泡稳定性好的前提下,目前纯棉色织泡泡投影面积没有突破泡泡的投影面积小于0.01cm2的极限。此外常规的弹力小微起泡面料采用化学纤维,不绿色环保,不符合可持续发展的理念。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种纯棉色织米粒泡面料的生产工艺,其设计科学合理,制得的面料水洗尺寸变化率小,小微泡泡外观效果清晰立体,排列规则细腻,形态稳定性好,富有弹性,绿色环保舒适。

4.本发明所述的纯棉色织米粒泡面料的生产工艺,采用以下工序:

5.花型组织规格设计

→

经纬纱处理

→

织造

→

后整理;

6.其中纬纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

7.后整理处理流程为:缝头

→

工业水洗

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

成品。

8.所述花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支单纱,初始捻度为32寸,二次加捻工序增加捻度4~16捻/英寸;初始捻度与二次加捻工序增加捻度的比值为2~8,经纱纯棉漂白增白或染色后一次直接加捻强捻纱线70英支单纱,捻度为32捻/英寸。

9.所述花型组织规格设计工序中,选用平纹为基础组织,同时增加一个组织循环2/2纬重平,经向密度为150~180根/英寸,纬向密度为120~150根/英寸;1/1穿综采用顺穿,2/2纬重平穿综采用并线分穿。

10.所述经纱采用一次直接加捻的纱线。经纱处理工艺同常规色织布工艺。

11.所述纬纱处理流程的蒸纱定捻工序中,采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为80~90℃,时间为30~40min。

12.所述后整理处理流程中的工业水洗工序中,采用上海威士机械有限公司qnx

‑

400型牛仔洗衣机,工艺过程为洗缸

→

排水

→

进水

→

进布洗20min

→

进退浆料洗30~40min升温到70~90℃,加碱10~20g/l处理30~60min

→

排水

→

进水升温80~90℃,水洗10~20min

→

排水出缸。

13.所述后整理处理流程中的一次超柔软和二次超柔软均采用湿进布方式,空气拍打烘干,烘干温度为85~95℃,时间为40~50min。

14.与现有技术相比,本发明达到以下有益效果:

15.(1)本发明制备的纯棉色织泡泡投影面积小于0.01cm2,同时小微泡泡立体感强,手感蓬松柔软,形态稳定性好;在平纹的基础上增加组织点,在实现起泡的前提下面料的平均浮长由平纹的1最小程度的增加到1.5;由于在超松式水洗(即工业水洗)作用下,经纬向在整理过程中同时收缩,在面料组织的浮长线处形成小细泡效果;

16.(2)本发明中所述的纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支单纱,初始捻度为32捻/英寸,二次加捻工序增加捻度4~16捻/英寸;纬纱捻度为32捻/英寸,所以生产的小微泡泡外观纯棉色织面料比其他的泡泡色织面料水洗尺寸变化率小,小微泡泡外观效果清晰立体,排列规则细腻,富有弹性,穿着舒适、不贴身,提升了产品档次,增加了产品的高级感;

17.(3)本发明制备的面料仅采用棉纤维,面料绿色环保舒适,符合可持续发展的理念。

附图说明

18.图1为本发明所述米粒泡的效果图;

19.图2为常规的经纬向不同素材弹力起泡;

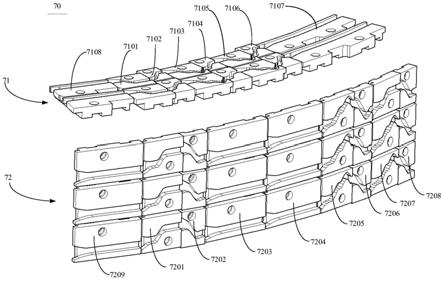

20.图3为本发明所述经纬纱线交织的面料组织示意图。

具体实施方式

21.下面结合实施例对本发明做进一步的说明。

22.实施例1

23.70支低捻度低密度纯棉色织米粒泡面料,工艺流程为:

24.花型组织规格设计

→

经纬纱处理

→

织造

→

后整理。

25.其中:

26.花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支单纱,初始捻度为32捻/英寸,二次加捻工序增加捻度4捻/英寸;纬纱捻度为32捻/英寸;选用平纹为基础组织,同时增加一个组织循环2/2纬重平,经向密度为150根/英寸,纬向密度为120根/英寸。1/1穿综采用顺穿,2/2纬重平穿综采用并线分穿。

27.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白

→

倒筒

→

二次加捻

→

蒸纱定捻

→→

织造,其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为80℃,时间30min,待冷却后取出。

28.经纱处理工艺流程依次为松式络筒

→

筒子纱漂白

→

倒筒

→

整经

→

浆纱

→

织造,各工序参数同常规参数。

29.后整理工艺流程为缝头

→

工业水洗

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

成品。

30.后整理处理流程中的工业松式水洗工序中,采用上海威士机械有限公司qnx

‑

400

型牛仔洗衣机,工艺过程为洗缸

→

排水

→

进水

→

进布洗20min

→

进退浆料洗30min升温到70℃,加碱10g/l处理30min

→

排水

→

进水升温80℃,水洗10min

→

排水出缸。

31.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

32.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度95℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

33.测试结果:

34.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

2.0%,纬向

‑

1.0%,面料泡泡的投影面积小于等于0.01cm2,小微泡泡外观格外明显,富有弹性,穿着舒适、不贴身。

35.实施例2

36.70支高捻度高密度纯棉色织米粒泡面料,工艺流程为:

37.花型组织规格设计

→

经纬纱处理

→

织造

→

后整理。

38.其中:

39.花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支单纱,初始捻度为32捻/英寸,二次加捻工序增加捻度16捻/英寸;纬纱捻度为32捻/英寸;选用平纹为基础组织,同时增加一个组织循环2/2纬重平,经向密度为180根/英寸,纬向密度为150根/英寸。1/1穿综采用顺穿,2/2纬重平穿综采用并线分穿。

40.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造,其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为90℃,时间40min,待冷却后取出。

41.经纱处理工艺流程依次为松式络筒

→

筒子纱漂白

→

倒筒

→

整经

→

浆纱

→

织造,各工序参数同常规参数。

42.后整理工艺流程为缝头

→

工业水洗

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

成品。

43.后整理处理流程中的工业松式水洗工序中,采用上海威士机械有限公司qnx

‑

400型牛仔洗衣机,工艺过程为洗缸

→

排水

→

进水

→

进布洗20min

→

进退浆料洗40min升温到90℃,加碱20g/l处理60min

→

排水

→

进水升温90℃,水洗20min

→

排水出缸。

44.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

45.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度95℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

46.测试结果:

47.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

1.8%,纬向

‑

0.4%,面料泡泡的投影面积小于等于0.01cm2,小微泡泡外观格外明显,富有弹性,穿着舒适、不贴身。

48.实施例3

49.70支高捻度高密度纯棉色织米粒泡面料,工艺流程为:

50.花型组织规格设计

→

经纬纱处理

→

织造

→

后整理。

51.其中:

52.花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支单纱,初始捻度为32捻/英寸,二次加捻工序增加捻度12捻/英寸;纬纱捻度为32捻/英寸;选用平纹为基础组织,同时增加一个组织循环2/2纬重平,经向密度为160根/英寸,纬向密度为130根/英寸。1/1穿综采用顺穿,2/2纬重平穿综采用并线分穿。

53.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造,其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为85℃,时间35min,待冷却后取出。

54.经纱处理工艺流程依次为松式络筒

→

筒子纱漂白

→

倒筒

→

整经

→

浆纱

→

织造,各工序参数同常规参数。

55.后整理工艺流程为缝头

→

工业水洗

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

成品。

56.后整理处理流程中的工业松式水洗工序中,采用上海威士机械有限公司qnx

‑

400型牛仔洗衣机,工艺过程为洗缸

→

排水

→

进水

→

进布洗20min

→

进退浆料洗35min升温到80℃,加碱15g/l处理45min

→

排水

→

进水升温85℃,水洗15min

→

排水出缸。

57.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

58.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度90℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

59.测试结果:

60.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

1.5%,纬向

‑

0.5%,面料泡泡的投影

面积小于等于0.01cm2,小微泡泡外观格外明显,富有弹性,穿着舒适、不贴身。

61.对比例1

62.其他工艺步骤与实施例1中的相同,不同之处在于:

63.纬纱采用纯棉漂白增白或染色后加捻强捻纱线70英支,初始捻度32捻/英寸,二次加捻工序增加捻度为3捻/英寸。

64.测试结果:

65.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

1.2%,纬向

‑

0.6%,成品面料泡泡效果不明显,不清晰立体。

66.对比例2

67.其他工艺步骤与实施例1中的相同,不同之处在于:

68.经纱采用纯棉漂白增白或染色后加捻强捻纱线70英支,初始捻度32捻/英寸,二次加捻工序增加捻度大于19捻/英寸。

69.测试结果:

70.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

1.5%,纬向

‑

0.8%,成品面料泡泡效果纹理太过明显,同时出现起绉明显,外观肌理无规则褶皱增多,外观效果不好。

71.对比例3

72.其他工艺步骤与实施例1中的相同,不同之处在于:

73.在平纹的基础上未增加组织点;

74.后整理工艺流程为缝头

→

常规水洗

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

成品,即不采用本发明所述的工业水洗工艺,采用常规的水洗。

75.测试结果:

76.纯棉色织米粒泡面料水洗变化尺寸率经向

‑

1.1%,纬向

‑

0.9%,面料无法形成类似米粒外观的面料效果。

77.当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。