1.本发明涉及应变传感包芯纱技术领域,特别是涉及一种基于银纳米线的柔性应变传感包芯纱及其制备方法。

背景技术:

2.随着人们对于导电纤维的认知和需求的进一步提高,金属导电纤维如铜纤维等由于笨重、柔性耐弯折性能差、应变范围和应变系数较小,不具备柔性纤维相对较高的力学性能和舒适性等性能,较少直接应用于柔性可穿戴智能纺织品中。

3.面对传统的金属导电纤维由于其柔韧性和舒适性不能满足人们对导电纤维在日常生产生活中的应用和发展需求,迫切需要开发一种新型的导电纤维。银纳米线应运而生,银纳米线具有的高比表面积、抗菌性、导电性以及柔软耐弯折性能好的性能特点,使其在对柔性耐弯折以及舒适性要求较高的可穿戴设备种的应用引起了广泛的关注。

4.现有导电材料与织物的结合方式为直接通过喷涂、涂附、浸渍等方式使导电材料附着在纤维表面上形成导电层。但是由于导电材料与纤维表面的粘附性较弱,纤维表面的导电材料易脱落、剥离,严重降低了在重复拉伸/释放周期下的传感应变和导电性能,耐用性和可重复性不能满足应用需求。

技术实现要素:

5.基于此,有必要针对传统的柔性应变传感包芯纱通过喷涂、涂附或浸渍的方式使导电材料附着在纤维表面粘附性差,导电材料容易脱落、剥离,降低了柔性应变传感包芯纱的传感应变和导电性能,耐用性能和可重复性不能满足应用需求的问题,提供一种基于银纳米线的柔性应变传感包芯纱及其制备方法。

6.本发明提出的一种基于银纳米线的柔性应变传感包芯纱,所述柔性应变传感包芯纱包括弹性芯纤维以及缠绕于所述弹性芯纤维外表面的复合外包纤维,所述复合外包纤维包括负载银纳米线的外包纤维。

7.在其中的一个实施例中,所述弹性芯纤维为氨纶纤维、涤纶纤维、锦纶纤维、粘胶纤维中的任意一种或几种;所述外包纤维为棉纤维、涤棉纤维、涤纶短纤维、锦纶短纤维、腈纶纤维、毛纤维中的任意一种或几种。

8.在其中的一个实施例中,所述复合外包纤维的银纳米线的负载量为3wt%~20wt%。

9.在其中的一个实施例中,所述银纳米线的平均长度为60μm~160μm。

10.本发明还提出了一种上述的基于银纳米线的柔性应变传感包芯纱的制备方法,所述制备方法包括以下步骤:

11.提供弹性芯纤维;

12.提供复合外包纤维;

13.将所述弹性芯纤维与所述复合外包纤维进行混纺制得包芯纱结构的所述柔性应

变传感包芯纱。

14.在其中的一个实施例中,所述混纺方式为摩擦纺。

15.在其中的一个实施例中,所述复合外包纤维的制备方法包括以下步骤:

16.将外包纤维置于溶胀剂中进行超声清洗,制得预处理外包纤维;

17.将银纳米线的水分散液与分散粘合剂的水溶液混合,制得银纳米线浸渍液;

18.将所述预处理外包纤维置于所述银纳米线浸渍液中浸渍,制得复合外包纤维。

19.在其中的一个实施例中,所述银纳米线的水分散液的制备方法包括以下步骤:

20.提供银前驱体的乙二醇溶液;

21.提供封端剂的乙二醇溶液;

22.提供成核剂的乙二醇溶液;

23.将所述银前驱体的乙二醇溶液与所述封端剂的乙二醇溶液混合,制得第一混合溶液;

24.将所述成核剂的乙二醇溶液与所述第一混合溶液混合,制得第二混合溶液;

25.将所述第二混合溶液于110℃~170℃温度条件下反应5h~10h后,离心提纯制得银纳米线;

26.将所述银纳米线分散于去离子水中,制得银纳米线的水分散液。

27.在其中的一个实施例中,所述溶胀剂为丙酮或乙醇;所述分散粘合剂为水性聚氨酯。

28.在其中的一个实施例中,所述银纳米线浸渍液中银纳米线的质量浓度为0.22g/l~15g/l。

29.上述基于银纳米线的柔性应变传感包芯纱,银纳米线牢固结合在外包纤维上,有效避免银纳米线导电材料剥离、脱落,形成包芯纱结构的柔性应变传感包芯纱具有更好的柔韧性、延展性、可重复性、耐用性以及导电性。进一步地,该包芯纱结构的柔性应变传感包芯纱的应变范围宽,最低的传感应变为0,最高的传感应变可达60%,并且灵敏度在应变范围内呈现线性,高达12.6。

30.上述基于银纳米线的柔性应变传感包芯纱的制备方法,通过将银纳米线负载在外包纤维上,有效避免银纳米线导电材料剥离、脱落,再将外包纤维与弹性芯纤维混纺制得包芯纱结构的柔性应变传感包芯纱,该包芯纱结构的柔性应变传感包芯纱不仅具有更好的柔韧性、延展性、可重复性、耐用性以及导电性,而且应变范围宽,最低的传感应变为0,最高的传感应变可达60%,并且灵敏度在应变范围内呈现线性,高达12.6。

附图说明

31.图1为本发明实施例1制得的银纳米线xrd衍射图;

32.图2为本发明实施例2制得的包芯纱纵面sem(500μm)微观形貌图;

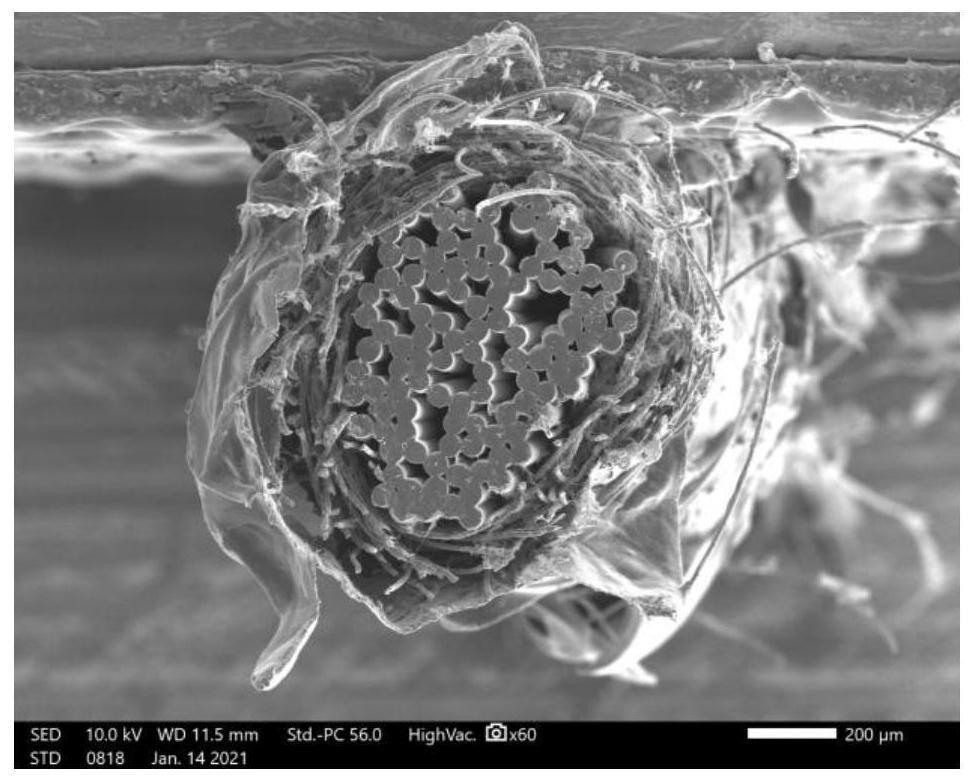

33.图3为本发明实施例2制得的包芯纱横截面sem(200μm)微观形貌图;

34.图4为本发明实施例2制得的复合外包纤维sem(5μm)微观形貌图;

35.图5为本发明实施例4制得的复合外包纤维sem(5μm)微观形貌图;

36.图6为本发明实施例6制得的复合外包纤维sem(5μm)微观形貌图;

37.图7为本发明实施例4制得的包芯纱的应变传感性能图;

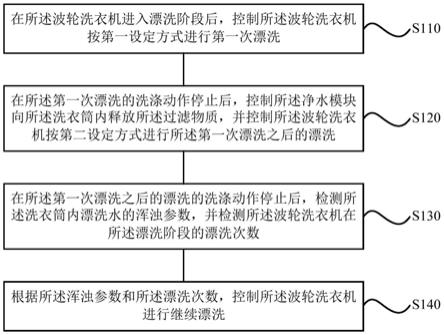

38.图8为本发明实施例4制得的包芯纱在不同应变时的电阻变化率图;

39.图9为本发明实施例4制得的包芯纱在20%应变时的循环电阻变化率图。

具体实施方式

40.为了使本发明的实验目的、技术方案及优点更加清晰明了,以下结合具体实施方式对本发明进一步详细阐述。应当理解的是,此处所描述的具体实施方式仅仅用以解释本发明,但并不用于限定本发明。

41.本发明第一大方面提出了一种基于银纳米线的柔性应变传感包芯纱,柔性应变传感包芯纱包括弹性芯纤维以及缠绕于弹性芯纤维外表面的复合外包纤维,复合外包纤维包括负载银纳米线的外包纤维。

42.上述基于银纳米线的柔性应变传感包芯纱,银纳米线牢固结合在外包纤维上,有效避免银纳米线导电材料剥离、脱落,形成包芯纱结构的柔性应变传感包芯纱具有更好的柔韧性、延展性、导电性、稳定性、可重复性以及耐用性。

43.进一步地,该包芯纱结构的柔性应变传感包芯纱,通过不同程度的拉伸,应变范围宽,最低的传感应变为0,最高的传感应变可达60%,并且灵敏度在应变范围内呈现线性,高达12.6,且电阻变化值与拉伸变化呈正比例函数关系。

44.作为一种可选实施方式,在上述基于银纳米线的柔性应变传感包芯纱中,弹性芯纤维为氨纶纤维、涤纶纤维、锦纶纤维、粘胶纤维中的任意一种或几种;外包纤维为棉纤维、涤棉纤维、涤纶短纤维、锦纶短纤维、腈纶纤维、毛纤维中的任意一种或几种。弹性芯纤维为弹性基材,为包芯纱的拉伸范围、重复拉伸以及耐久性打下坚实的基础;复合外包纤维通过负载银纳米线形成柔性导电基材,能够使包芯纱具有很好的导电性、灵敏度以及稳定性。

45.作为一种优选实施方式,在上述基于银纳米线的柔性应变传感包芯纱中,弹性芯纤维为氨纶纤维,外包纤维为棉纤维。进一步优选的,复合外包纤维为银纳米线通过分散粘合剂负载在棉纤维上形成复合外包纤维,在分散粘合剂的作用下,银纳米线能均匀牢固地粘附在棉纤维上。

46.作为一种可选实施方式,复合外包纤维的银纳米线的负载量为3wt%~20wt%。其中,银纳米线的负载量可以是3wt%~20wt%之间的任意量,例如,银纳米线的负载量可以是3wt%、5wt%、6wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%。优选的,银纳米线的负载量为8wt%~12wt%;更优选的,银纳米线的负载量为10wt%。

47.作为一种可选实施方式,银纳米线的平均长度为60μm~160μm。

48.本发明的第二大方面还提出了一种上述基于银纳米线的柔性应变传感包芯纱的制备方法,制备方法包括以下步骤:

49.提供弹性芯纤维;

50.提供复合外包纤维;

51.将弹性芯纤维与复合外包纤维进行混纺制得包芯纱结构的柔性应变传感包芯纱。

52.上述基于银纳米线的柔性应变传感包芯纱的制备方法,通过将银纳米线负载在外包纤维上,有效避免银纳米线导电材料剥离、脱落,再将外包纤维与弹性芯纤维混纺制得包芯纱结构的柔性应变传感包芯纱,该包芯纱结构的柔性应变传感包芯纱不仅具有更好的柔

韧性、延展性、可重复性、耐用性以及导电性,而且应变范围宽,最低的传感应变为0,最高的传感应变可达60%,并且灵敏度在应变范围内呈现线性,高达12.6。此外,上述制备方法制备绿色环保、方法简单、易于控制、可重复性好。

53.作为一种可选实施方式,在上述基于银纳米线的柔性应变传感包芯纱的制备方法中,混纺方式为摩擦纺,通过摩擦纺的混纺方式,能够使复合外包纤维紧密地包复在弹性芯纤维的外部,有效避免纤维内外转移,形成的包芯纱内外结构明显,并且混纺方式效率高,成本低。

54.作为一种可选实施方式,复合外包纤维的制备方法包括以下步骤:

55.将外包纤维置于溶胀剂中进行超声清洗,制得预处理外包纤维;

56.将银纳米线的水分散液与分散粘合剂的水溶液混合,制得银纳米线浸渍液;

57.将预处理外包纤维置于银纳米线浸渍液中浸渍,制得复合外包纤维。

58.在该实施方式中,银纳米线通过分散粘合剂的分散以及粘合作用,从而粘附于预处理外包纤维表面,能够形成均匀紧密分散在外包纤维表面上的银纳米线导电网络,分散粘合剂极大地增加了银纳米线与外包纤维之间的粘合牢度,在反复摩擦后不易脱落,耐久性、均一性更好,从而使复合外包纤维具有良好稳定的导电性能。

59.作为一种可选实施方式,溶胀剂为酮或乙醇,通过将外包纤维置于溶胀剂中超声清洗,烘干后制得预处理外包纤维。一方面能对外包纤维进行除污去脂,另一方面能够使外包纤维溶胀分散变得蓬松柔软,更便于银纳米线粘结于外包纤维表面。

60.可选的,在将外包纤维置于溶胀剂中进行超声清洗,制得预处理外包纤维步骤中,将外包纤维的以质量比为(1:30)~(1:10)完全浸泡在溶胀剂中,超声清洗0.5h~1h至外包纤维变得蓬松柔软,烘干,制得预处理外包纤维。

61.作为一种可选实施方式,分散粘合剂为水性聚氨酯,通过将银纳米线的水分散液与分散粘合剂的水溶液混合,基于分散粘合剂的分散作用,能使银纳米线在银纳米线浸渍液中分散得更均匀的同时,能够使银纳米线在浸渍预处理外包纤维时形成均匀粘合分布,使制得的复合外包纤维导电均一性好;同时基于分散粘合剂的粘合作用,提高银纳米线在外包纤维上的粘合力,使其与外包纤维的结构更为牢固,进一步避免导电材料容易脱落、剥离的情况,进而提高柔性应变传感包芯纱的耐久性以及可重复性,在反复拉伸弯折的情况下还能保持良好的导电性能。

62.作为一种可选实施方式,在将银纳米线的水分散液与分散粘合剂的水溶液混合,制得银纳米线浸渍液步骤中,分散粘合剂为水性聚氨酯,水性聚氨酯的水溶液浓度为10g/l~40g/l。

63.作为一种可选实施方式,银纳米线的水分散液浓度为1.1g/l~20g/l。

64.作为一种可选实施方式,银纳米线的长径比为800~1000。

65.作为一种可选实施方式,在将银纳米线的水分散液与分散粘合剂的水溶液混合,制得银纳米线浸渍液步骤中,银纳米线的水分散液与分散粘合剂的水溶液的质量比为(1:4)~(1:1)。进一步可选的,在该步骤中,银纳米线与水性聚氨酯的干重比为(1:10)~(1:1);优选地,银纳米线与水性聚氨酯的干重比为(1:9)~(3:8);更优选地,银纳米线与水性聚氨酯的干重比为(1:9)~(1:4)。

66.优选的,通过在上述范围内调整银纳米线的水分散液与分散粘合剂的水溶液各自

的浓度以及混合比,使银纳米线浸渍液中银纳米线的质量浓度为0.22g/l~15g/l。

67.作为一种可选实施方式,在将银纳米线的水分散液与分散粘合剂的水溶液混合,制得银纳米线浸渍液步骤中,将银纳米线的水分散液与分散粘合剂的水溶液混合的方式为将银纳米线的水分散液滴加至分散粘合剂的水溶液中。

68.作为一种可选实施方式,在上述复合外包纤维的制备方法中,预处理外包纤维置于银纳米线浸渍液中反复浸渍后烘干,重复浸渍烘干1~6次,优选的重复浸渍3~5次,以使外包纤维表面充分粘合银纳米线。具体的重复浸渍烘干的次数根据复合外包纤维的银纳米线的设计负载量以及银纳米线浸渍液的浓度进行确定。可选的,预处理外包纤维与银纳米线浸渍液的质量比为(1:30)~(1:60)。

69.作为一种可选实施方式,银纳米线的水分散液的制备方法包括以下步骤:

70.提供银前驱体的乙二醇溶液;

71.提供封端剂的乙二醇溶液;

72.提供成核剂的乙二醇溶液;

73.将银前驱体的乙二醇溶液与封端剂的乙二醇溶液混合,制得第一混合溶液;

74.将成核剂的乙二醇溶液与第一混合溶液混合,制得第二混合溶液;

75.将第二混合溶液于110℃~170℃温度条件下反应5h~10h后,离心提纯制得银纳米线;

76.将银纳米线分散于去离子水中,制得银纳米线的水分散液。

77.上述银纳米线的制备方法不仅操作简单、易于控制、重复性好,制备的银纳米线长经比高达1000,并且通过成核剂控制得到的银纳米线平均长度达到为60μm以上,甚至能得到长度为160μm左右的银纳米线,方法制备的银纳米线长度可控、尺寸均一。

78.其中,银前驱体的乙二醇溶液与封端剂的乙二醇溶液混合方式为将银前驱体的乙二醇溶液滴加至封端剂的乙二醇溶液中;成核剂的乙二醇溶液与第一混合溶液的混合方式为将成核剂的乙二醇溶液滴加至第一混合溶液中。

79.优选的,成核剂的乙二醇溶液摩尔浓度为22.5μmol/l~37.5μmol/l;进一步优选的,成核剂为氯化钠。

80.优选的,银前驱体的乙二醇溶液的质量浓度为5g/l~10g/l,优选的,银前驱体为硝酸银。

81.优选的,封端剂的乙二醇溶液质量浓度为7.5g/l~35g/l;进一步优选的,封端剂为聚乙烯吡咯烷酮

82.优选的,第一混合溶液中银前驱体与封端剂的质量比为1:4~1:1。进一步优选的,成核剂的乙二醇溶液与第一混合溶液的体积比为1:100。

83.需要说明的是,在本发明的上述制备方法中以及下述实施例所用的反应试剂均为市售的、纯度为化学纯或者化学纯以上的试剂。

84.实施例1

85.1、制备银纳米线的水分散液:

86.配置摩尔浓度为35μmol/l的氯化钠的乙二醇溶液、质量浓度为8g/l的聚乙烯吡咯烷酮(平均分子量=58000)的乙二醇溶液以及配置质量浓度为5g/l的硝酸银的乙二醇溶液。将20ml硝酸银的乙二醇溶液滴加至80ml乙烯吡咯烷酮的乙二醇溶液中制得第一混合溶

液,再将1ml氯化钠的乙二醇溶液滴加至上述第一混合溶液中,然后于160℃温度条件下反应6h~8h。将反应后得到的固液混合物以4000rpm的转速离心5min,无水乙醇洗涤混合物2~3次,去除上层液体,将下层沉淀即银纳米线通过超声分散于去离子水中,制得的银纳米线水分散液的质量浓度为10g/l。经检测,银纳米线的产率为81.7%,制得的银纳米线直径、长度均一,银纳米线的长径比约为1000,产物中长度为120μm~155μm的银纳米线占比为93%。

87.2、外包纤维预处理:

88.将2g棉条浸泡于20g丙酮溶液中,置于超声机中超声清洗0.5h~1h,使棉纤维充分的溶胀、柔软、蓬松。然后取出棉条,于30℃~60℃的烘箱中烘干6h,最后得到预处理外包纤维。

89.3、银纳米线浸渍液的制备:

90.将质量浓度10g/l银纳米线水分散液与质量浓度10g/l的水性聚氨酯溶液以1:1的体积比混合,在磁力搅拌器中以中等强度搅拌1h至溶液混合均匀,得到银纳米线浸渍液。

91.4、复合外包纤维的制备:

92.将2g预处理外包纤维完全浸渍在100ml银纳米线浸渍液中并置于30℃的水浴锅中震荡摇匀浸渍1h,之后于30℃~60℃的温度条件下烘干3h;反复浸渍、烘干3~5次,最后一次浸渍烘干是在30℃~60℃的温度条件下烘干6h,制得复合银纳米线棉纤维,经测定,复合银纳米线棉纤维中银纳米线的负载量约为3wt%。

93.5、柔性应变传感包芯纱的制备:

94.将复合外包纤维使用摩擦纺纱机充分摩擦分散开,通过摩擦纺的方法将复合外包纤维与氨纶纤维混纺,制得芯材为氨纶纤维、外包为复合银纳米线棉纤维的包芯纱结构的柔性应变传感包芯纱。

95.其内层的氨纶纤维是很好的弹性基材,为包芯纱结构的柔性应变传感包芯纱的拉伸范围、重复拉伸、耐久性打下坚实的基础;外包的复合银纳米线棉纤维是很好的柔性导电基材,使包芯纱结构的柔性应变传感包芯纱具有很好的导电性、灵敏度、稳定性。

96.实施例2

97.本实施例的柔性应变传感包芯纱与实施例1的制备方法相同,区别在于提高银纳米线水分散液的体积比,使作为外包纤维的棉纤维上的银纳米线负载量约为5wt%。

98.实施例3

99.本实施例的柔性应变传感包芯纱与实施例1的制备方法相同,区别在于提高银纳米线水分散液的体积比,使作为外包纤维的棉纤维上的银纳米线负载量约为8wt%。

100.实施例4

101.本实施例的柔性应变传感包芯纱与实施例1的制备方法相同,区别在于提高银纳米线水分散液的体积比,使作为外包纤维的棉纤维上的银纳米线负载量约为10wt%。

102.实施例5

103.本实施例的柔性应变传感包芯纱与实施例1的制备方法相同,区别在于提高银纳米线水分散液的体积比,使作为外包纤维的棉纤维上的银纳米线负载量约为15wt%。

104.实施例6

105.本实施例的柔性应变传感包芯纱与实施例1的制备方法相同,区别在于提高银纳

米线水分散液的体积比,使作为外包纤维的棉纤维上的银纳米线负载量约为20wt%。

106.对比例1

107.本对比例的柔性应变传感包芯纱与实施例的制备方法相同,区别在于复合外包纤维的制备步骤有以下不同:

108.将2g预处理外包纤维完全浸渍在100ml质量浓度10g/l银纳米线水分散液中并置于30℃的水浴锅中震荡摇匀浸渍1h,之后于30℃~60℃的温度条件下烘干3h;反复浸渍、烘干1~3次,最后一次浸渍烘干是在30℃~60℃的温度条件下烘干6h,制得复合银纳米线棉纤维,经测定,复合银纳米线棉纤维中银纳米线的负载量约为5wt%。

109.对比例2

110.本对比例的柔性应变传感包芯纱与实施例的制备方法相同,区别在于复合外包纤维的制备步骤有以下不同:

111.将2g预处理外包纤维完全浸渍在100ml质量浓度10g/l银纳米线水分散液中并置于30℃的水浴锅中震荡摇匀浸渍1h,之后于30℃~60℃的温度条件下烘干3h;反复浸渍、烘干3~5次,最后一次浸渍烘干是在30℃~60℃的温度条件下烘干6h,制得复合银纳米线棉纤维,经测定,复合银纳米线棉纤维中银纳米线的负载量约为10wt%。

112.对比例3

113.本对比例的柔性应变传感包芯纱与实施例的制备方法相同,区别在于复合外包纤维的制备步骤有以下不同:

114.将2g预处理外包纤维完全浸渍在200ml质量浓度10g/l银纳米线水分散液中并置于30℃的水浴锅中震荡摇匀浸渍1h,之后于30℃~60℃的温度条件下烘干3h;反复浸渍、烘干1~3次,最后一次浸渍烘干是在30℃~60℃的温度条件下烘干6h,制得复合银纳米线棉纤维,经测定,复合银纳米线棉纤维中银纳米线的负载量约为15wt%。

115.对比例4

116.本对比例的柔性应变传感包芯纱与实施例的制备方法相同,区别在于复合外包纤维的制备步骤有以下不同:

117.将2g预处理外包纤维完全浸渍在200ml质量浓度10g/l银纳米线水分散液中并置于30℃的水浴锅中震荡摇匀浸渍1h,之后于30℃~60℃的温度条件下烘干3h;反复浸渍、烘干3~5次,最后一次浸渍烘干是在30℃~60℃的温度条件下烘干6h,制得复合银纳米线棉纤维,经测定,复合银纳米线棉纤维中银纳米线的负载量约为20wt%。

118.如图1所示,实施例1制得的银纳米线在2θ=38.2

°

、44.4

°

、64.5

°

、77.5

°

处出现较强的xrd衍射峰。这些峰来自于银原子的晶相结构,分别对应银原子的(111)、(200)、(220)、(311)晶面,当沿着(111)晶面生长时,此时的银原子具有较高的长径比,变成了一维纳米结构的银纳米线。实施例2至6、对比例1至4制得的银纳米线xrd图与实施例1相似。

119.如图2、3所示,实施例2制得的柔性应变传感包芯纱为内外双层同心包芯纱结构,芯部为弹性芯纤维,外包负载银纳米线的复合外包纤维。此外,实施例1、3至6、对比例1至4制得的柔性应变传感包芯纱经sem观察微观形貌,均呈现包芯纱结构。

120.如图4、5、6所示,分别为实施例2、4、6制得的复合外包纤维sem(5μm)微观形貌图。从图中可以看出,在水性聚氨酯的作用下,银纳米线均匀的粘附在棉纤维表面,棉纤维表面构成了均匀分布的银纳米线导电网络,从而使银纳米线棉纤维制得的包芯纱具有导电性,

且随着银纳米线负载量的增加,导电网络更加致密。

121.采用四探针法测得实施例1至6、对比例1至4制得的包芯纱结构的柔性应变传感包芯纱的电阻,测量结果如表1所示,得到包芯纱结构的柔性应变传感包芯纱的银纳米线负载量

‑

方块电阻(r

□

)变化的趋势,电阻随着银纳米线的负载量的增加而降低。分析数据可知,银纳米线的负载量从3wt%增加到10wt%时,电阻值明显减小,导电性能显著提高;但是当银纳米线的负载量从10wt%增加到20wt%时,电阻值变化不大,表现出典型的渗滤现象。所以,银纳米线的负载量为10wt%时,包芯纱导电性最佳,此时银纳米线的在棉纤维上已经充分形成导电网络结构。在应变为20%时,循环拉伸100次、500次、1000次、2000次,老化后的电阻值如表2所示,实施例1至6的循环稳定性明显高于对比例1至4。

122.表1实施例以及对比例制得的柔性应变传感包芯纱的电阻值

123.实验序号银纳米线负载量(wt%)平均方块电阻r

□

(ω)灵敏度及应变范围实施例13148016.9(0

‑

30%)实施例2599826.7(0

‑

30%)实施例381646.5(0

‑

60%)实施例4105612.6(0

‑

60%)实施例5154812.2(0

‑

60%)实施例6203211.5(0

‑

60%)对比例159958.0(0

‑

30%)对比例21016112.1(0

‑

60%)对比例315539.6(0

‑

60%)对比例420457.7(0

‑

60%)

124.表2实施例以及对比例制得的柔性应变传感包芯纱经老化后的电阻值

[0125][0126][0127]

传感系数用于表示柔性应变传感器灵敏度(gf),gf=(δr/r0)/ε,ε=δl/l0,式

中:r0为包芯纱的初始电阻值;δr=r

‑

r0,式中:r为包芯纱应变时的电阻值;ε为外加应变;l0为包芯纱的初始长度;δl=l

‑

l0,式中:l为包芯纱应变时的长度。如图7所示,为实施例4制得的包芯纱拉伸传感性能测试。随着包芯纱的拉伸变形其电阻变化率不断增加,这是由于外包纤维随着弹性芯纤维发生形变时银纳米线也保持了相同形变,从而导致银纳米线导电网络的接头数量减少使其电阻阻值逐渐增加。在应变0

‑

60%范围内,包芯纱的电阻变化庇率与拉伸应变呈正比例线性函数关系,灵敏度(gf)可达12.6。其余实施例和对比例的灵敏度和应变范围列于表1中。

[0128]

如图8、9所示,为实施例4制得的包芯纱的耐久性测试。实施例4所制备的包芯纱在拉伸应变分别为10%、20%、40%、60%时循环往复拉伸,电阻变化率呈现周期性重复变化,说明形成的银纳米线导电网络在循环拉伸过程中一直保持稳定状态没有出现脱落或者断裂的现象。了进一步验证所制备包芯纱的拉伸传感稳定性,实施例4制得的包芯纱在拉伸应变为20%时重复拉伸循环2000次,其电阻变化率仍呈现周期性变化,且曲线呈现一致性,说明所制备的包芯纱可以作为传感器进行多次稳定检测。

[0129]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。