一种sofc电池及其制备方法

技术领域

1.本发明涉及固体氧化物燃料电池领域,具体涉及了电极支撑体领域。

背景技术:

2.固体氧化物燃料电池(sofc)是一种将燃料中的化学能直接转化为电能的能源转化装置,固体氧化物燃料电池一般由支撑体、功能层组成,支撑体、或者功能层与金属连接体配合形成电池结构,可以用于便携式电源、热电联供以及大型发电设备,其效率高,无污染,燃料选择范围广,应用前景广阔,是未来氢能产业、电力行业根基型的核心技术之一,它主要由阴极(通常为多孔陶瓷复合氧化物)、阳极(通常为多孔陶瓷金属复合物)和电解质(通常为单相氧化物)组成。通过sofc可以实现燃料与电力的高效快速转换,是一种重要的低碳能源技术。

3.sofc商业化进程中重点需要解决的其使用寿命与成本问题,并在基础上提高电性能;封装可靠性问题是制约其使用寿命的难点之一。传统的平板型固体氧化物燃料电池,其燃料气及空气流道均设计在连接板上,由于连接板为金属材料,且材质昂贵,其上面设置空气与燃起通道,对连接板的设计及加工要求高,材料与加工成本均较高;同时由于连接板与支撑体的热膨胀系数不匹配,连接板与支撑体结合密封处在电池工作时,容易损坏或开裂,导致sofc寿命降低。

4.采用支撑板设有燃气和空气通道,可以避免上述问题,但是支撑体同时设有燃气和空气通道,存在空气或燃气通道中至少有一个通道中气体不能直接与功能层接触,因此为明显降低气体扩散到功能层的效率,电极的效率明显降低。

技术实现要素:

5.本发明目的在于,解决了sofc中密封效果差,工作时容易出现开裂问题,以及加工成本高等问题,同时也提高了sofc电性能;提供了一种sofc电池包括支撑体、以及设于支撑体上的功能层;所述支撑体包括一体成型的第一导气层、第二导气层;既解决了电池的密封问题、使用寿命低问题,同时降低了生产成本且提高了电性能;通过所述sofc电池制备方法,实现支撑体包括一体成型的第一导气层、第二导气层,同时避免了空气或燃气通道中气体不能直接与功能层接触而导致的气体扩散到功能层的效率降低和电极电性能降低的问题。

6.为实现上述目的,本发明的技术方案如下:

7.根据本发明一个方面提供了一种sofc电池,包括支撑体、以及设于支撑体上的功能层,所述功能层包括阳极功能层、电解质层、阴极功能层;所述支撑体为陶瓷材质,所述支撑体包括第一导气层、第二导气层;所述第一导气层与金属连接体相配合形成第一通道,所述功能层位于第一导气层与金属连接体之间且与所述第一导气层连接;

8.优选所述支撑体包括两层第一导气层,所述第二导气层位于两层第一导气层之间;所述第一导气层与所述第二导气层用于通入空气或燃气;所述支撑体的孔隙率为15~

40%,优选孔隙率为30~40%。

9.本发明相对于现有技术的有益效果在于,通过支撑体包括一体成型的第一导气层、第二导气层,既实现了通过支撑体对功能层的支撑,同时实现了燃气与空气通过第一导气层、第二导气层进行输送,且燃气不与空气直接接触,实现了电池功能,代替了传统sofc电池将燃气通道、空气通道设置在连接层上,避免了由金属材质的连接层上精密加工所述燃气与空气通道,加工复杂以及连接层需要金属材料量高的问题;支撑体一体成型有利于sofc电池内部结构稳定、牢固;

10.通过孔隙率为15~40%,实现燃气或空气在第二通道中到达阳极功能层或阴极功能层的流量与第一通道中气体到达阴极功能层或阳极功能层的流量相匹配,且流量稳定均匀。

11.由于连接层上不需要再设置燃气通道、空气通道,其结构简单,为简单的板状结构,进行导电即可,且厚度明显降低,因此有利于连接层与电极和/或支撑体之间的连接与密封,增加了连接强度以及密封性能;由于连接层的厚度降低,实现sofc电池在工作过程中,虽然温度较高且连接层与电极和支撑体之间的热膨胀系数不匹配,但是由于连接层厚度降低比较薄,因此在工作时,将连接层与电极和/或支撑体不同的收缩与膨胀尺寸形成的应力,转化为连接层的弹性形变,避免了由于不能发生弹性形变将应力集中在连接层与电极和/或支撑体连接处,导致开裂,sofc电池寿命降低;由于支撑体上第一导气层的凹槽流道设计,与传统的电池结构相比,在同样表面积的电池下,功能层的表面积明显增加,进而增加了气体反应的三相界面面积,有利于电性能的提高。

12.最终实现了sofc电池内部的连接强度、密封性,增加了使用寿命,降低了生产成本,同时提高了电性能。

13.进一步的,所述第一导气层、第二导气层一体成型,所述第一导气层表面上设有若干凹槽,所述第二导气层设有若干第二通道,所述凹槽与所述金属连接体形成若干第一通道;所述第二导气层设有若干第二通道,所述第一通道与所述第二通道不连通;所述第一导气层远离所述凹槽的侧面与所述第二导气层连接。

14.采用上一步技术方案的有益效果在于,通过所述第二导气层设有若干第二通道,实现第二通道输送燃气或空气;既当第二导气层上的第二通道输送燃气时,第一导气层输送空气;当第二导气层上的第二通道输送空气时,第一导气层输送燃气。

15.进一步的,所述阳极功能层、电解质层、阴极功能层依次连接;所述第一导气层通过所述功能层与所述金属连接体连接;所述功能层铺设在第一导气层靠近第一通道的一侧,所述阳极功能层或阴极功能层与所述第一导气层直接连接;所述凹槽与所述金属连接体形成若干第一通道;所述第一通道用于输送空气或燃气;优选所述功能层铺设在第一导气层设有凹槽的一面。

16.采用上一步技术方案的有益效果在于,实现空气或燃气通过第一通道输送,且空气或燃气通过第一通道时,直接与阴极功能层或阳极功能层表面接触,进行催化;同时实现第一通道与第二通道的输送的气体不会直接接触;通过功能层铺设在第一导气层设有凹槽的一面上,增加了电极的铺设面积,变相增加了三相长度,增加了电性能。

17.进一步的,所述第一导气层设有若干第三通道,所述第三通道与所述第一通道不连通,优先所述第三通道位于相邻两第一通道之间。

18.采用上一步技术方案的有益效果在于,通过第三通道位于相邻两第一通道之间,可以实现第二通道与第三通道输送同种气体,既同时输送燃气或者空气,能够进一步利用凹槽侧壁的功能层,大大增加了三相长度,明显提高了sofc电池的电性能。

19.根据本发明另一个方面提供了一种sofc电池制备方法,包括以下步骤:将阳极粉体、造孔剂、粘结剂、增塑剂、保水剂、减水剂、溶剂混合得到支撑体浆料,所述阳极粉体占所述支撑体浆料的质量百分比为70

‑

85%;

20.将所述支撑体浆料直接或经过处理后通过模具成型,得到设有若干凹槽、第二导气层的支撑体泥坯;

21.将所述泥坯体采用微波干燥的方式进行干燥定型,然后经950

‑

1200℃烧结,制备得到支撑体;

22.在所述支撑体的凹槽表面依次制备阳极功能层、电解质层、阴极功能层。

23.本发明相对于现有技术的有益效果在于,通过采用支撑体浆料的质量百分比为70

‑

85%,实现支撑体在满足足够的孔隙率的基础上,具有足够的强度,既能实现支撑体的支撑功能,又能通过足够的孔隙率实现气体通过支撑体达到支撑体表面的功能层,实现电极正常工作;

24.与sofc行业普遍采用流延工艺制备支撑体相比,挤出成型的高固含量,减少了有机添加剂的用量。在坯体干燥及烧成过程中均表现出极大优势:干燥过程中,由于水分及液体添加剂的减少,坯体收缩减小,进而降低了坯体变形乃至开裂的风险;由于sofc坯体普遍采用亚微米级粉体,烧成过程中有机添加剂的排除比较困难,排胶过快极易造成坯体开裂,采用挤出成型,降低有机添加剂含量可大大降低坯体烧成难度,既避免了高固含量坯体排胶时出现开裂现象,同时也减少了小孔或闭孔的概率,最终实现所述支撑体的孔隙率为15~40%,且所述孔隙中小孔或闭孔的概率低。

25.通过所述模具可以有效实现第一导气层、第二导气层支撑体泥坯一体成型且连续生产,同时成品率高。

26.进一步的,所述支撑体浆料制备过程中,所述溶剂为水,所述溶剂占所述支撑体浆料的质量百分比为7%

‑

10%;所述保水剂为甘油、乙二醇中的一种或多种,所述保水剂占所述支撑体浆料的质量百分比为0.5%

‑

2%;所述减水剂为油酸或聚氨基丙烯酸酯中的一种或多种,所述减水剂占所述支撑体浆料的质量百分比为0.5%

‑

1%;所述增塑剂为纤维素,所述增塑剂占所述支撑体浆料的质量百分比为1%

‑

3%。

27.采用上一步技术方案的有益效果在于,通过减水剂、保水剂与水的比例优化调整,可将含水率由常规的软塑性挤出或半硬塑挤出成型大于16%以上,降低为10%以内。这样有利于成型后泥坯的快速定型,并有利于干燥产品的质量,减少干燥过程的收缩,进而降低变干燥形变和开裂的风险;同时又由于水添加量减少,减少了水挥发时产生的小孔或闭孔的概率。所述增塑剂选用纤维素,既可以实现支撑体泥坯的强度,又有利于产生有效的大孔。

28.进一步的,所述支撑体浆料制备过程中,所述造孔剂为pmma微球、石墨、淀粉中的一种或多种;所述造孔剂占所述支撑体浆料的质量百分比为4%

‑

9%;所述粘结剂为pva或pvb,所述粘结剂占所述支撑体浆料的质量百分比为2%

‑

5%。

29.采用上一步技术方案的有益效果在于,采用pmma微球、石墨、淀粉中的一种或多种

作为造孔剂,可提高有效孔隙率;所述粘结剂为pva或pvb,在满足泥坯强度的同时,有利于在烧结时产生大孔。

30.进一步的,所述支撑体浆料制备完成后,经过陈腐得到支撑体泥料,所述陈腐时间为24

‑

48h;

31.所述支撑体泥料通过模具成型过程中,具体步骤为所述支撑体泥料通过高压硬塑性设备挤出成型,挤出压力选定为10

‑

20mpa。

32.采用上一步技术方案的有益效果在于,通过泥料陈腐,有利于泥料中水分及各液体添加剂的扩散均化,同时使纤维素等粘结剂得以更好的溶解而进一步提高泥料塑性。最终有利于泥料成型的均一性并减少干燥、烧成过程中缺陷的发生。;

33.采用挤出压力10

‑

20mpa的高压挤出,有利于泥坯表面的平整度,产品空心孔道初不易发生塌陷变形,同时泥坯结合紧密,强度高,有利于干坯的转运强度,提高合格率。

34.进一步的,所述阳极粉体包括粉体a、粉体b,所述粉体a为nio;所述粉体b为sm

0.2

ce

0.8

o2、gd

0.1

ce

0.9

o2、(sc2o3)

0.10

(ceo2)

0.01

(zro2)

0.89

或(y2o3)

0.03

zr

0.97

o2中的一种或多种。

35.采用上一步技术方案的有益效果在于,所述阳极粉体有利于支撑体与功能层的结合的稳定。

36.进一步的,所述模具包括,设有模芯的模具底座、套设在模芯外部的模壳;所述模芯位于模壳内部,所述模壳与模具底座连接;

37.所述模芯包括模芯主体及贯穿所述模芯主体的若干柱状体;所述模芯主体设有与所述支撑体所匹配的空腔;所述磨具底座还包括入料口,所述膜壳上设有出料口,通过入料口将泥料挤入模具内,泥料通过模芯从膜壳出口挤出,得到成型的支撑体泥坯。

38.采用上一步技术方案的有益效果在于,通过所述膜壳实现所述凹槽结构,通过所属若干柱状体实现支撑体中第二通道和/或第三通道;所述膜具实现支撑体设有若干凹槽、第二通道和/或第三通道同时,实现一体成型,且连续生产,既保证了产品质量又提高了生产效率。

附图说明

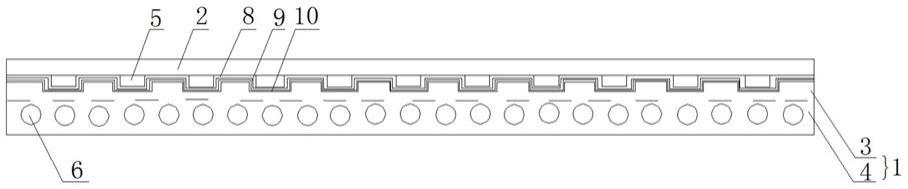

39.图1、为本发明实施例1的一种sofc电池以及金属连接层结构图;

40.图2、为本发明实施例2的一种sofc电池以及金属连接层结构图;

41.图3、为本发明实施例3的一种sofc电池以及金属连接层结构图;

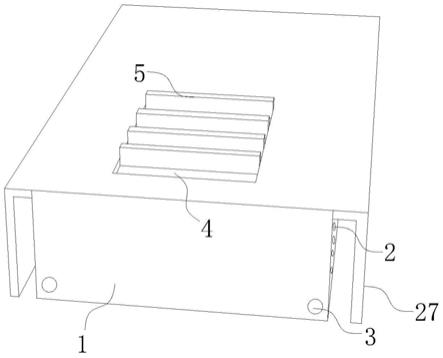

42.图4、为本发明实施例3的模具立体图;

43.图5、为本发明实施例3的模具俯视图;

44.图6、为本发明实施例3的模具剖视图。

45.附图中所示标记:1、支撑体;2、金属连接体;3、第一导气层;4、第二导气层;5、第一通道;6、第二通道;7、第三通道;8、阴极功能层;9、电解质层;10、阳极功能层;11、模壳;12、模具底座;14、出料口;15、模芯主体;16、柱状体。

具体实施方式

46.为了更好的了解本发明的技术方案,下面结合具体实施例、说明书附图对本发明

作进一步说明。

47.实施例1:

48.本实施例一个方面提供了一种sofc电池,包括支撑体1、金属连接体2以及设于支撑体上的功能层;所述支撑体1包括一体成型的第一导气层3、第二导气层4;所述第一导气层3与所述功能层连接;所述功能层包括阳极功能层10、电解质层9、阴极功能层8,所述阳极功能层10、电解质层9、阴极功能层8依次连接;所述第一导气层3与金属连接体2相配合形成第一通道5,所述功能层位于第一导气层3与金属连接体2之间;所述支撑体1为陶瓷材质;所述金属连接体厚度为0.05mm。

49.所述第一导气层3厚度为1mm、第二导气层4厚度为2mm,所述支撑体1厚度3mm;所述支撑体1的空隙率为15%。

50.所述第一导气层3表面上设有若干凹槽,所述凹槽为曲面槽;所述第二导气层4设有若干第二通道6,所述第一导气层3远离所述凹槽的侧面与所述第二导气层4连接;所述第二通道6用于输送燃气,燃气通过第二通道6时,燃气穿过第二导气层4上陶瓷孔隙到达支撑体1上连接的阳极功能层10和支撑体1内部含有的阳极功能层材料;所述第一通道5与所述第二通道6不连通。所述第一导气层3通过所述功能层与所述金属连接体2连接;所述功能层铺设在第一导气层3设有凹槽的一面,所述阴极功能层8与所述第一导气层3直接连接;所述凹槽与所述金属连接体2形成若干第一通道5;所述第一通道5用于输送空气。所述第一通道5与所述第二通道6之间的最小距离为0.5mm。

51.所述第一通道5与所述第二通道6不连通;所述第二导气层4设有第二通道6入口的侧面与所述第一导气层3设有所述凹槽的侧面垂直;所述第一通道5与所述第二通道6平行。

52.根据本实施例另一个方面提供了一种sofc电池制备方法,包括以下步骤:将阳极粉体、造孔剂、粘结剂、增塑剂、保水剂、减水剂、溶剂混合得到支撑体浆料,所述阳极粉体包括粉体a、粉体b,所述粉体a为nio;所述粉体b为sm

0.2

ce

0.8

o2、gd

0.1

ce

0.9

o2、(sc2o3)

0.10

(ceo2)

0.01

(zro2)

0.89

、(y2o3)

0.03

zr

0.97

o2;所述阳极粉体占所述支撑体浆料的质量百分比为70%;所述溶剂为水,所述溶剂占所述支撑体浆料的质量百分比为10%;所述保水剂为甘油,所述保水剂占所述支撑体浆料的质量百分比为2%;所述减水剂为油酸,所述减水剂占所述支撑体浆料的质量百分比为1%;所述增塑剂为纤维素,所述增塑剂占所述支撑体浆料的质量百分比为3%;所述造孔剂为pmma微球、淀粉中;所述造孔剂占所述支撑体浆料的质量百分比为9%;所述粘结剂为pva,所述粘结剂占所述支撑体浆料的质量百分比为5%。

53.所述支撑体浆料制备完成后,经过陈腐得到支撑体泥料,所述陈腐时间为24h;

54.将所述支撑体泥料通过模具成型,模具成型过程中,所述支撑体泥料通过高压硬塑性设备挤出成型,挤出压力选定为10mpa;得到设有若干凹槽、第二导气层的支撑体泥坯;

55.所述模具包括设有模芯的模具底座12、套设在模芯外部的模壳11;所述模芯位于模壳11内部,所述模壳11与模具底座12连接;所述模芯包括模芯主体15及贯穿所述模芯主体的若干柱状体16;所述模芯主体15设有与所述支撑体1所匹配的空腔;所述模具底座12还包括入料口,所述膜壳11上设有出料口14,通过入料口将泥料挤入模具内,泥料通过模芯从膜壳11出口挤出,得到成型的支撑体泥坯。

56.将所述泥坯体采用微波干燥的方式进行干燥定型,然后经烧结,制备得到支撑体,所述烧结温度为950℃;

57.在所述支撑体1的凹槽表面依次制备阳极功能层8、电解质层9、阴极功能层10。

58.实施例2:

59.本实施例与实施例1相同的内容不再赘述;所述金属连接体2厚度为0.07mm;所述第一导气层3厚度为3mm、第二导气层4厚度为4mm,所述支撑体1厚度8mm;所述支撑体1的孔隙率为30%;所述第一通道5与所述第二通道6之间的最小距离为1.3mm;

60.所述第一导气层3设有若干第三通道7,所述第一通道5与第三通道7不连通,所述第三通道7位于相邻两第一通道5之间,所述第三通道7用于输送燃气。

61.根据本实施例另一个方面提供了一种sofc电池制备方法,所述阳极粉体占所述支撑体浆料的质量百分比为77.5%;所述溶剂占所述支撑体浆料的质量百分比为8.5%;所述保水剂占所述支撑体浆料的质量百分比为1.25%;所述减水剂为聚氨基丙烯酸酯,所述减水剂占所述支撑体浆料的质量百分比为0.75%;所述增塑剂占所述支撑体浆料的质量百分比为2%;所述造孔剂为pmma微球、石墨、淀粉中,所述造孔剂占所述支撑体浆料的质量百分比为6.5%;所述粘结剂为pvb,所述粘结剂占所述支撑体浆料的质量百分比为3.5%。

62.所述支撑体泥料通过高压硬塑性设备挤出成型,挤出压力选定为15mpa;所述烧结温度为1100℃。

63.实施例3:

64.本实施例与实施例1相同的内容不再赘述;本实施例与实施例1相同的内容不再赘述;

65.所述支撑体包括两层第一导气层3,所述第二导气层4位于两层第一导气层3之间。

66.实施例4:

67.本实施例与实施例1相同的内容不再赘述;本实施例与实施例1相同的内容不再赘述;所述金属连接体2厚度为1mm;所述第一导气层3厚度为5mm、第二导气层4厚度为6mm,所述支撑体1厚度13mm;所述支撑体1的孔隙率为40%;所述第一通道5与所述第二通道6之间的最小距离为2mm。

68.根据本实施例另一个方面提供了一种sofc电池制备方法,所述阳极粉体占所述支撑体浆料的质量百分比为85%;所述溶剂占所述支撑体浆料的质量百分比为7%;所述保水剂占所述支撑体浆料的质量百分比为0.5%;所述减水剂为聚氨基丙烯酸酯,所述减水剂占所述支撑体浆料的质量百分比为0.5%;所述增塑剂占所述支撑体浆料的质量百分比为1%;所述造孔剂占所述支撑体浆料的质量百分比为4%;所述粘结剂占所述支撑体浆料的质量百分比为2%。

69.所述支撑体泥料通过高压硬塑性设备挤出成型,挤出压力选定为20mpa;所述烧结温度为1200℃。

70.实施例5:

71.本实施例与实施例1相同的内容不再赘述;所述第二通道6用于输送空气,空气通过第二通道时,空气穿过第二导气层4上陶瓷孔隙到达支撑体1上连接的阴极功能层8和支撑体1内部含有的阴极功能层材料。

72.所述第一通道5用于输送燃气;所述阳极功能层与所述第一导气层3直接连接。

73.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术

方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。