1.本发明属于燃料电池技术领域,特别涉及一种气体扩散层及其制备方法和应用。

背景技术:

2.由于汽车总量的不断攀升,污染是在持续加重,所以发展一款新能源车的重要性不言而喻,清洁高效、来源广泛的氢能是中国能源革命的重要方向。发展氢燃料电池汽车,则是推广氢能源使用的突破口,燃料电池车的有点有很多,首先是零排放或近似零排放,减少了机油泄漏带来的水污染,进而降低了温室气体的排放。其还提高了发动机燃烧效率。在运行过程中平稳、无噪声。为推动燃料电池汽车产业加速发展,近来中国连续出台政策指导。

3.作为燃料电池车的核心部件,质子交换膜燃料电池(pemfc),其性能的优劣,直接影响燃料电池车的整体性能,而在质子交换膜燃料电池(pemfc)中,气体扩散层(gdl)的性能,同样影响质子交换膜燃料电池的综合性能。

4.在评价gdl过程中,其厚度均匀性是一个很重要的指标,厚度均匀性影响其孔隙率及孔径分布,进而影响电池的整体性能,所以制备一款有良好厚度均匀性的气体扩散层,以确保不影响膜电极的性能是十分重要的。

技术实现要素:

5.本技术的目的在于提供一种气体扩散层及其制备方法和应用,以提高气体扩散层的厚度均匀性,进而提供燃料电池的性能。

6.本发明实施例提供了一种气体扩散层的制备方法,所述方法包括:

7.将基底层于浸渍液中进行浸渍预处理,后进行第一干燥,获得预处理基底层;所述浸渍液为憎水剂溶液,所述浸渍时间为20min

‑

40min;

8.将造孔剂、导电炭黑和憎水剂于分散液中混合,获得微孔层浆料;

9.将所述微孔层浆料通过丝网印刷的方式涂覆于所述预处理基底层浆料,获得气体扩散层;所述涂覆的次数至少为2次,每次涂覆后进行第二干燥和焙烧。

10.可选的,所述第二干燥的温度为55℃

‑

65℃,所述第二干燥的时间为50min

‑

70min,所述焙烧的温度为250℃

‑

350℃,所述焙烧的时间为150min

‑

210min。

11.可选的,所述气体扩散层的微孔层中憎水剂的重量含量为15%

‑

30%。

12.可选的,所述憎水剂溶液包括聚四氟乙烯溶液、聚偏氟乙烯溶液和四氟乙烯与乙烯的共聚物溶液中的至少一种,所述憎水剂溶液的溶剂为乙醇、异丙醇和乙二醇中的至少一种;所述基底层为碳纸或碳布。

13.可选的,所述预处理基底层的憎水剂的质量含量为2%

‑

10%。

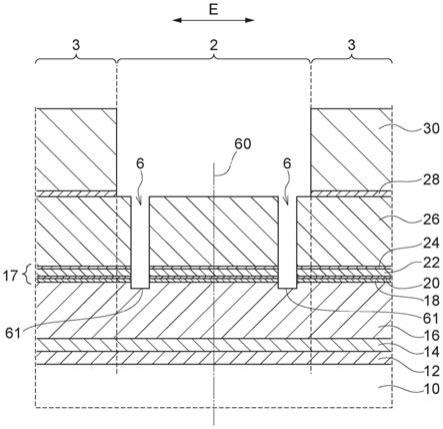

14.可选的,所述第一干燥的温度为55℃

‑

65℃,所述第一干燥的时间为50min

‑

70min。

15.可选的,所述造孔剂包括乙二醇、碳酸铵和碳酸氢铵中的至少一种;

16.所述导电炭黑包括乙炔黑、vulcan xc

‑

72、black pearls和碳纳米管中的至少一

种;

17.所述憎水剂包括聚四氟乙烯、聚偏氟乙烯和四氟乙烯与乙烯的共聚物中的至少一种;

18.所述分散液包括乙醇、异丙醇和乙二醇中的至少一种。

19.可选的,所述导电炭黑和所述憎水剂的质量比值为3:1

‑

10:1;所述导电炭黑和所述分散液的质量比值为1:10

‑

1:30,所述导电炭黑和所述造孔剂的质量比值为4:1

‑

20:1。

20.基于同一发明构思,本发明实施例还提供了一种气体扩散层,所述气体扩散层采用如上所述的气体扩散层的制备方法制备而成。

21.基于同一发明构思,本发明实施例还提供了一种气体扩散层的应用,所述应用包括将如上所述的气体扩散层用于制备质子交换膜燃料电池。

22.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

23.本发明实施例提供的气体扩散层的制备方法,所述方法包括:将基底层于浸渍液中进行浸渍预处理,后进行第一干燥,获得预处理基底层;所述浸渍液为憎水剂溶液,所述浸渍时间为20min

‑

40min;将造孔剂、导电炭黑和憎水剂于分散液中混合,获得微孔层浆料;将所述微孔层浆料通过丝网印刷的方式涂覆于所述预处理基底层浆料,获得气体扩散层;所述涂覆的次数至少为2次,每次涂覆后进行第二干燥和焙烧,通过采用丝网印刷进行多次涂覆微孔层浆料,提高了微孔浆料层的厚度均匀性,增加了gdl与催化层的接触面积,降低了气体扩散层与催化层间的接触电阻,从而达到了提升膜电极性能的要求。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

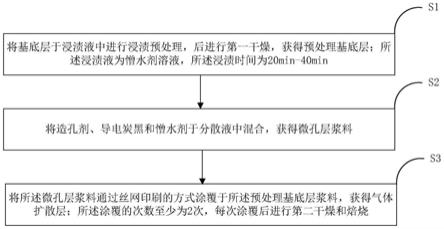

26.图1是本发明实施例提供的方法的流程图;

27.图2是本发明实施例提供的实施例1和对比例1提供的气体扩散层的极化曲线图;

28.图3是本发明实施例提供的实施例2和对比例2提供的气体扩散层的极化曲线图;

29.图4是本发明实施例提供的实施例3和对比例3提供的气体扩散层的极化曲线图。

具体实施方式

30.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

31.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

32.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

33.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

34.申请人在发明过程中发现:影响印刷厚度主要原因有,印刷速度、印刷压力(刮刀压力)、固化时间、固化温度和目数等,如果降低目数,可以使厚度增加,但是其印刷的质量,例如厚度的均匀性都会下降,申请人创造性的发现:采用多次印刷的的方式,可以得到厚度均匀性更好的气体扩散层。

35.根据本发明一种典型的实施方式,提供了一种气体扩散层的制备方法,所述方法包括:

36.s1.将基底层于浸渍液中进行浸渍预处理,后进行第一干燥,获得预处理基底层;所述浸渍液为憎水剂溶液,所述浸渍时间为20min

‑

40min,优选30min;

37.作为一种可选的实施方式,憎水剂溶液包括聚四氟乙烯溶液、聚偏氟乙烯溶液和四氟乙烯与乙烯的共聚物溶液中的至少一种,所述憎水剂溶液的溶剂为乙醇、异丙醇和乙二醇中的至少一种;所述基底层为碳纸或碳布。

38.作为一种可选的实施方式,预处理基底层的憎水剂的质量含量为2%

‑

10%,具体而言,该含量取值包括但不限于:2%、4%、6%、8%和10%等。

39.控制预处理基底层的憎水剂的质量含量为2%

‑

10%的原因是在这个范围内,基材与微孔层的结合度最佳,该含量取值过大会使气体扩散层性能降低,过小的不利影响是基材与微孔层的结合度会降低。

40.作为一种可选的实施方式,第一干燥的温度为55℃

‑

65℃,优选60℃,所述第一干燥的时间为50min

‑

70min,优选60分钟。

41.对基底层进行预处理的作用是提高基材与微孔层的结合度。

42.s2.将造孔剂、导电炭黑和憎水剂于分散液中混合,获得微孔层浆料;

43.作为一种可选的实施方式,造孔剂包括乙二醇、碳酸铵和碳酸氢铵等。

44.导电炭黑包括乙炔黑、vulcan xc

‑

72、black pearls和碳纳米管中的至少一种;

45.所述憎水剂包括聚四氟乙烯、聚偏氟乙烯和四氟乙烯与乙烯的共聚物中的至少一种;

46.所述分散液包括乙醇、异丙醇和乙二醇中的至少一种。

47.作为一种可选的实施方式,导电炭黑和所述憎水剂的质量比值为3:1

‑

10:1,具体而言,该比值包括但不限于:3:1、4:1、5:1、6:1、7:1、8:1、9:1和10:1等;所述导电炭黑和所述分散液的质量比值为1:10

‑

1:30,具体而言,该比值包括但不限于:1:10、1:15、1:20、1:25和1:30等;所述导电炭黑和所述造孔剂的质量比值为4:1

‑

20:1,具体而言,该比值包括但不限于:4:1、10:1、15:1和20:1等。

48.控制导电炭黑和所述憎水剂的质量比值为3:1

‑

10:1,该比值取值过大会导致疏水性变差,过小会导致导电性变差。

49.控制导电炭黑和所述分散液的质量比值为1:10

‑

1:30,该比值取值过大会导致气体扩散层孔隙率降低,性能变差,过小会导致导电性降低。

50.控制导电炭黑和所述造孔剂的质量比值为4:1

‑

20:1,该比值取值过大不利于水的排除,过小会导致结构强度降低,导电性变差。

51.s3.将所述微孔层浆料通过丝网印刷的方式涂覆于所述预处理基底层浆料,获得气体扩散层;所述涂覆的次数至少为2次,每次涂覆后进行第二干燥和焙烧。

52.作为一种可选的实施方式,所述第二干燥的温度为55℃

‑

65℃,优选60℃,所述第二干燥的时间为50min

‑

70min,优选60min,所述焙烧的温度为250℃

‑

350℃,优选300℃,所述焙烧的时间为150min

‑

210min,优选180min。下面将结合实施例、对照例及实验数据对本技术的气体扩散层及其制备方法和应用进行详细说明。

53.实施例1

54.一种气体扩散层的制备方法,包括以下步骤:

55.(1)基底层的预处理:将基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

56.(2)微孔层浆料配制:将造孔剂异丙醇与vulcan xc

‑

72碳粉混合,质量比为3:1,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

57.(3)气体扩散层制备:将步骤(2)中得到的微孔层浆料通过丝网印刷,分两次进行丝网印刷,首先将基底层通过磁吸的方式固定,第一次印刷结束后,将其取出放置到烘箱在60℃下干燥1h后,再放入箱式电阻炉中升温至300℃焙烧3h,进行第二次丝网印刷,完成后放置到烘箱中在60℃下干燥1h,再放入箱式电阻炉中升温至300℃焙烧3h,制得最终的气体扩散层,此时微孔层中的pfte含量为21.5%。

58.实施例2

59.一种气体扩散层的制备方法,包括以下步骤:

60.(1)基底层的预处理:将基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

61.(2)微孔层浆料配制:将造孔剂异丙醇与vulcan xc

‑

72碳粉混合,质量比为7:1,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

62.(3)气体扩散层制备:将步骤(2)中得到的微孔层浆料通过丝网印刷,分两次进行丝网印刷,首先将基底层通过磁吸的方式固定,第一次印刷结束后,将其取出放置到烘箱在60℃下干燥1h后,再放入箱式电阻炉中升温至300℃焙烧3h,进行第二次丝网印刷,完成后放置到烘箱中在60℃下干燥1h,再放入箱式电阻炉中升温至300℃焙烧3h,制得最终的气体扩散层,此时微孔层中的pfte含量为21.5%。

63.实施例3

64.一种气体扩散层的制备方法,包括以下步骤:

65.(1)基底层预处理:基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

66.(2)微孔层浆料配制:将造孔剂异丙醇与vulcan xc

‑

72碳粉混合,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

67.(3)气体扩散层制备:将步骤(2)所得微孔层浆料直接通过丝网印刷的方式,一次成型在步骤(1)预处理得到的基底层;在烘箱中60℃下干燥1h,而后在300℃下焙烧3h,制得气体扩散层,微孔层中ptfe的含量为21.5%。

68.对比例1

69.一种气体扩散层的制备方法,包括以下步骤:

70.(1)基底层预处理:基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

71.(2)微孔层浆料配制:将异丙醇与vulcan xc

‑

72碳粉混合,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

72.(3)气体扩散层制备:将步骤(2)所得微孔层浆料直接通过丝网印刷的方式,一次成型在步骤(1)预处理得到的基底层;在烘箱中60℃下干燥1h,而后在300℃下焙烧3h,制得气体扩散层,微孔层中ptfe的含量为21.5%。

73.对比例2

74.一种气体扩散层的制备方法,包括以下步骤:

75.(1)基底层预处理:基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

76.(2)微孔层浆料配制:将造孔剂异丙醇与vulcan xc

‑

72碳粉混合,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

77.(3)气体扩散层制备:将步骤(2)所得微孔层浆料直接通过丝网印刷的方式,一次成型在步骤(1)预处理得到的基底层;在烘箱中60℃下干燥1h,而后在300℃下焙烧3h,制得气体扩散层,微孔层中ptfe的含量为21.5%。

78.对比例3

79.一种气体扩散层的制备方法,包括以下步骤:

80.(1)基底层预处理:基底层材料放入质量分数为15%的ptfe溶液中浸渍,浸渍30分钟后放入烘箱,在60℃下干燥1h,重复此步骤,使预处理后的炭纸中petf的含量为5.5%;

81.(2)微孔层浆料配制:将异丙醇与vulcan xc

‑

72碳粉混合,然后进行磁力搅拌,得到浆料a,向分散到一定程度的浆料a中加入造孔剂乙二醇和固含量为60%的ptfe乳液,继续进行磁力搅拌,在进行球磨,得到分散均匀的微孔层浆料;

82.(3)气体扩散层制备:将步骤(2)所得微孔层浆料直接通过丝网印刷的方式,一次成型在步骤(1)预处理得到的基底层;在烘箱中60℃下干燥1h,而后在300℃下焙烧3h,制得气体扩散层,微孔层中ptfe的含量为21.5%。

83.实验例

84.从实施例1

‑

3和对比例1

‑

3制得的气体扩散层中任选9块进行厚度测试,测试结果如下所示:

[0085][0086]

由上表可得,通过实施例1、2和3的厚度标准差明显小于对比例1、2和3的厚度标准差,说明实施例1、2和3的厚度均匀性更好。

[0087]

将实施例1

‑

3和对比例1

‑

3制得的气体扩散层进行测试,测试条件为:电池温度80℃,阳极100%rh,阳极气体为氢气,阳极流量为210cc/min,阳极过量系数为1.5,阳极背压为150kpa;阴极100%rh,阴极气体为空气,阴极流量为500cc/ml,阴极过量系数为2.5,阴极背压为150kpa;获得极化曲线,结果如图2至4所示。

[0088]

通过测试的极化曲线图可以看出,实施例1在2000ma/cm2的电流密度下,电压为0.550v,对比例1在2000ma/cm2的电流密度下,电压为0.509v,实施例1的电压要大于对比例的1电压,增长约为8.1%,实施例2在2000ma/cm2的电流密度下,电压为0.537v,对比例2在2000ma/cm2的电流密度下,电压为0.500v,实施例2的电压要大于对比例的2电压,增长约为7.4%,实施例3在2000ma/cm2的电流密度下,电压为0.553v,对比例3在2000ma/cm2的电流密度下,电压为0.482v,实施例3的电压要大于对比例的3电压,增长约为14.7%,性能有了一定的提升。

[0089]

申请人分析其原因为:由于实施例1、2和3厚度均匀性的提高,增加了gdl与催化层的接触面积,降低了气体扩散层与催化层间的接触电阻,从而达到了提升膜电极性能的要求。

[0090]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0091]

(1)本发明实施例提供的方法采用采用多次印刷的的方式,得到厚度均匀性更好的气体扩散层;

[0092]

(2)本发明实施例提供的气体扩散层通过增加与催化层的接触面积,降低了气体扩散层与催化层间的接触电阻,从而达到了提升膜电极性能的要求。

[0093]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的

要素。

[0094]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0095]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。