玻璃前炉氧燃料燃烧器

背景技术:

1.燃烧器的有效设计要求控制火焰特性,尤其是火焰长度。准确了解火焰长度尤其重要,因为许多燃烧器安装在燃烧室中,在运行过程中无法通过肉眼检查火焰特性。虽然实验和工程指南有助于根据燃烧器和燃烧室的设计和运行参数预测火焰长度,但众所周知,湍流火焰的火焰长度预测和控制比层流火焰更可靠。虽然许多因素可以影响从层流火焰到湍流火焰的过渡点,但通常采用基于流动特性和燃烧器中心射流几何特性的无量纲雷诺数re

j

。其定义如下公式1所示:

2.re

j

=ρv

j

d

j

/μ

ꢀꢀꢀꢀꢀꢀꢀ

(1)

3.公式中,ρ是喷嘴出口平面上的中心射流密度;v是中心射流平均喷嘴出口速度,d是喷嘴直径,μ是中心射流动力粘度,同样由喷嘴出口平面上的条件确定。

4.正如hawthorne等人的一篇开创性论文(“湍流气体射流中的混合和燃烧(mixing and combustion in turbulent gas jets)”,第三届燃烧、火焰和爆炸现象研讨会,第266

‑

288页,1949)所指出的,层流和湍流中火焰长度对气体流率的响应特性不同,其根源在于分子扩散率和涡流扩散率之间的固有差异。层流火焰中的混合由分子扩散率控制(该分子扩散率是被混合气体的一种物质特性),而湍流火焰中的混合由湍流“涡流”驱动。与分子扩散率不同,所谓的涡流扩散率不是一种物质特性,而是与火焰射流速度和喷嘴出口平面直径的乘积成比例。图1总结了这些不同混合模式对火焰长度的影响。也就是说,层流射流火焰的标准化长度l/d(l为火焰长度,d为喷嘴出口平面直径)随喷嘴流率增加而增加,而湍流射流火焰的标准化长度l/d保持不变。

5.从图1进一步看出,层流火焰的最大长度可能比完全湍流火焰的最大长度长得多。因此,尽管火焰可主要设计用于湍流操作,但非设计、低流量操作可能会导致火焰长度超过预期,从而冲击燃烧室端壁,从而导致壁绝缘和结构材料或传热表面过早失效。

6.最后,在大多数实际燃烧应用中,炉内部环境通常不是静止的。在这种情况下,长层流火焰往往相对难以控制,因为大部分燃料流在动量消散时仍然没有反应。相比之下,湍流射流火焰混合迅速,因此火焰射流的稳定性得益于膨胀热气体速度的增加。因此,层流火焰比湍流火焰更容易被炉气流和不完全燃烧所偏转,并且这些缺陷通常导致性能和操作缺陷,这些缺陷与减少和/或错误引导火焰以加载传热和降低工艺燃料效率有关。

技术实现要素:

7.本文描述了一种燃烧器,包含位于出口平面上游不同轴向位置的燃烧器供气导管中的至少两个钝体。多个钝体的使用通过在流场中的多个位置引发涡流来促进湍流的扩散,而纵向间距通过流场相互作用促进了每个上游钝体产生的湍流效应的放大。

8.每个钝体可从供气导管内表面周围的不同圆周位置引入。这一方向产生具有不同轴的涡量(因为涡量是一个矢量),从而使整个流场中湍流的更有效分布。

9.方面1:一种用于增加火焰湍流的燃烧器供气装置,所述装置包含:导管,所述导管具有特征宽度w,所述导管由具有圆周方向和轴向方向的内表面界定,所述轴向方向终止于

界定具有特征尺寸d的喷嘴出口平面的喷嘴,其中d≤w;以及第一钝体,所述第一钝体具有特征尺寸d

bb

‑1,所述第一钝体从所述内表面向所述导管内凸出长度l1,其中0.5≤l1/w≤1,所述第一钝体与所述喷嘴出口平面隔开x1的轴向距离,其中x1/d

bb

‑1≤30;以及第二钝体,所述第二钝体具有特征尺寸d

bb

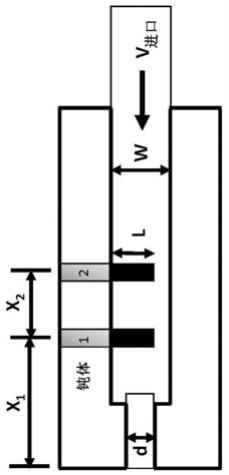

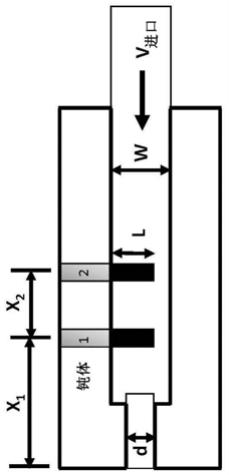

‑2,所述第二钝体从所述内表面向所述导管内凸出长度l2,其中0.5≤l2/w≤1,与所述第一钝体相比,所述第二钝体与喷嘴出口平面距离更远并且与所述第一钝体间隔轴向距离x2,其中x2/d

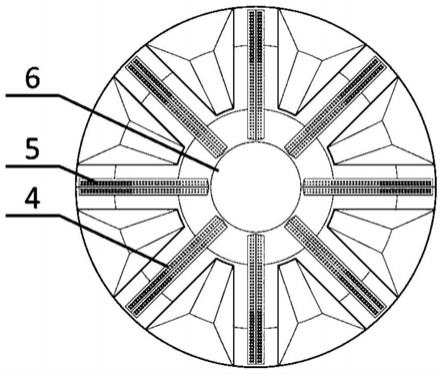

bb

‑2≤30;第三钝体,所述第三钝体具有特征尺寸d

bb

‑3,所述第三钝体从所述内表面向所述导管内凸出长度l3,其中0.5≤l3/w≤1,与所述第二钝体相比,所述第三钝体与所述喷嘴出口平面距离更远并且与所述第二钝体间隔轴向距离x3,其中x3/d

bb

‑3≤30;其中所述第一钝体和所述第二钝体在圆周方向上以第一间隔角分开;并且其中所述第二钝体和所述第三钝体在所述圆周方向上以第二间隔角分开。

10.方面2:根据方面1的燃烧器供气装置,其中0.5*(1 d/w)≤l1/w≤1;其中0.5*(1 d/w)≤l2/w≤1;并且其中0.5*(1 d/w)≤l3/w≤1。

11.方面3:根据方面1或方面2的燃烧器供气装置,其中0.8≤l1/w≤1;其中0.8≤l2/w≤1;并且其中0.8≤l3/w≤1。

12.方面4:根据方面1至3中任一项的燃烧器供气装置,其中0.6≤d/w≤0.7。

13.方面5:根据方面1至4中任一项的燃烧器供气装置,其中x1/d

bb

‑1≤5;其中x2/d

bb

‑2≤5;并且其中x3/dbb

‑

3≤5。

14.方面6:根据方面1至5中任一项的燃烧器供气装置,其中所述第一钝体和所述导管的尺寸使得第一钝体雷诺数re

bb

‑1=ρv

进口

d

bb

‑1/μ等于或大于50;并且其中所述喷嘴特征尺寸d的尺寸使得射流雷诺数re

j

=ρv

j

d/μ等于或大于所述第一钝体雷诺数re

bb

‑1。

15.方面7:根据方面1至6中任一项的燃烧器供气装置,其中所述第一钝体具有圆形横截面。

16.方面8:根据方面1至7中任一项的燃烧器供气装置,其中所述第一间隔角和所述第二间隔角分别大于60度和小于180度。

17.方面9:根据方面1至8中任一项的燃烧器供气装置,其中所述第一间隔角和所述第二间隔角分别为110度至130度。

18.方面10:根据方面1至9中任一项的燃烧器供气装置,其中所述第一间隔角和所述第二间隔角分别为80度至100度。

19.方面11:根据方面1至10中任一项的燃烧器供气装置,还包含第四钝体,所述第四钝体具有特征尺寸d

bb

‑4,所述第四钝体从所述内表面向所述导管内凸出长度l4,其中0.5≤l4/w≤1,与所述第三钝体相比,所述第四钝体与所述喷嘴出口平面距离更远并且与所述第三钝体间隔轴向距离x4,其中x4/d

bb

‑4≤30;其中所述第三钝体和所述第四钝体在所述圆周方向上以第三间隔角分开。

20.方面12:根据方面11的燃烧器供气装置,其中所述第三间隔角为80度至100度。

21.方面13:一种燃烧器,包含根据方面1至12中任一项的燃烧器供气装置;以及围绕所述燃烧器供气装置的反应物导管;其中所述燃烧器供气装置被配置和布置成供应燃料和氧化剂中的一者;并且其中所述反应物导管被配置和布置成供应燃料和氧化剂中的另一者。

附图说明

22.下文将结合附图来描述本发明,其中相似的数字表示相似的元件:

23.图1是火焰高度随射流速度变化的曲线图,摘自hottel和hawthorne(“层流射流火焰中的扩散(diffusion in laminar jet flames)”,第三届燃烧、火焰和爆炸现象研讨会,第254

‑

266页,1949)。

24.图2a和2b是阴影图像,显示了氧燃料前炉中层流火焰行为的计算流体动力学模型,其中浅色表示温度较高:图2a显示了由于炉气横流导致的层流氧燃料火焰弯曲,该横流位于前炉排气口上游的外侧端,其中g表示炉气流动的方向;图2b显示了前炉上游端对壁层流火焰冲击。

25.图3是示例性燃烧器尖端的透视端视示意图,该示例性燃烧器尖端具有多个直径为d的小喷嘴以产生高速射流和增加的表面积,从而增强与炉内或离开燃烧器的其他气体的湍流相互作用。

26.图4是燃烧器尖端的透视端视示意图,该燃烧器尖端具有直径为d的单个喷嘴以产生与图3中的多个喷嘴相同的总横截面积,但具有单个未受干扰的射流。

27.图5是雷诺数和压降随多喷嘴燃烧器喷嘴孔径变化的曲线图,如图3所示。

28.图6是显示如图3所示的用于氧燃料燃烧的多喷嘴燃烧器尖端的应用的端视示意图,其中燃料f流过被氧流o环包围的多喷嘴燃烧器尖端,并且氧燃料的燃烧发生在导致喷嘴面nf表面上高温的燃料射流之间。

29.图7是显示由于流经截断圆柱而形成的定性流动结构的透视示意图。

30.图8a和8b是显示具有两个钝体的燃烧器供气导管的实施例的示意图,该两个钝体从内壁突出到出口平面(图8a的左侧)上游的气体流动路径中:图8a是横截面侧视图;图8b是端视图。

31.图9a和9b是显示具有四个钝体的燃烧器供气导管的实施例的示意图,该四个钝体从内壁突出到气体流动路径中,在该气体流动路径中,每个相邻钝体沿圆周旋转90

°

:图9a是端视图;图9b是横截面侧视图。

32.图10a、10b和10c是三个燃烧器供气导管的横截面侧示意图:图10a显示了基线燃烧器供气导管,该导管没有专门用于增加湍流的特征;图10b显示了具有空腔驱动喷嘴的燃烧器供气导管;并且图10c显示了具有分流喷嘴的燃烧器供气导管。

33.图11是显示如图8a至10c所示的燃烧器供气导管位置的横截面侧示意图,该燃烧器供气导管用于实验性氧燃料燃烧试验,以测量过渡雷诺数、供气导管中的压降和火焰长度。

34.图12a和12b显示了湍流火焰(图12a)以及层流火焰(图12b)中火焰前缘的示意性比较,在该湍流火焰中,施加在层流火焰前缘上的湍流波动导致小火焰的形成,在层流火焰中,火焰前缘通常界定良好。

35.图13是实验测得的过渡雷诺数随供气导管中压降变化的曲线图。

36.图14是本发明两个实施例的实验测量的火焰长度随过渡雷诺数变化的曲线图。

具体实施方式

37.许多玻璃制造厂都采用前炉,以便在冷端成型之前对熔融玻璃进行缓慢但有控制

的冷却。精确控制冷却速率是防止玻璃缺陷形成的关键,该冷却速率是通过前炉壁的热损失和燃烧器的热输入之间的平衡来实现的。由于单一的前炉可能会采用几百个燃烧器在狭窄的通道(通常2

‑

3英尺宽)上燃烧,因此燃烧器火焰的安装后检查是不实际的。此外,氧燃料燃烧器的燃烧率相对较低,火焰射流雷诺数通常在低动量层流火焰占优势的范围内。此外,由于燃烧气体在前炉通道内的横流而引起的火焰扰动的影响是显著的。在这种环境中大量层流火焰的有害影响如图2a和2b所示,其总结了前炉氧燃料燃烧器的cfd模拟结果。如图2a所示,火焰在受炉气流g影响最大的区域弯曲最大,而如图2b所示,火焰在燃烧空间较静止的区域撞击到相对的壁面上。

38.由于前炉的燃速要求很低,前炉中的氧燃料燃烧器经常产生层流或过渡(从层流变为湍流)的射流状火焰。层流火焰和过渡火焰的一个不可取的方面是,它们的火焰长度和稳定性随着燃烧速率的增加或减少而发生非常显著的变化。这很容易在前炉操作中造成问题,因为很难从前炉外部观察到火焰,因此可能无法检测到。

39.因此如本文所述,燃烧器特性已被确定为,在比典型燃烧器中自然发生的雷诺数更低的雷诺数下,产生向湍流火焰的过渡,同时也避免了任何不必要的压降增加。这种设计使氧燃料燃烧器能够在带有湍流火焰的前炉中运行,从而提供更好的控制和可靠性。

40.此外,与完全湍流状态相关的快速混合显著减少了烟尘的形成和火焰温度分层,这有助于精确控制前炉内的温度。其他特征可能包括前炉燃烧器炉体内中心喷嘴轴向位置的变化,以及整个中心喷嘴组件的动态拆卸和更换能力。

41.在本文描述的实施例中,中央喷嘴流动燃气,并被典型地包含富氧空气或氧气的环形氧化剂流包围。流经中央喷嘴的燃气通常会减少未燃烧的燃油量。然而,在中心喷嘴流动氧化剂并被环形燃料气流包围的燃烧器中,可以实现相同的增强混合效益。

42.随后的详细描述仅提供优选的示例性实施例,并不旨在限制本发明的范围、适用性或配置。相反,随后对优选示例性实施例的详细描述将为本领域技术人员提供实现本发明优选示例性实施例的使能描述。如所附权利要求中所述,在不脱离本发明的精神和范围的情况下,可以对元件的功能和布置进行各种改变。

43.多种湍流发生器用于燃烧和相关领域。通常,如图3所描绘,这些设备通过在燃烧器尖端中的n个小喷嘴创建高速射流阵列来增强混合(注意,喷嘴的数量仅是示例性的,并且相同的概念适用于燃烧器尖端中的任何数量的喷嘴)。穿过这样一个设备的压力能的结果消耗明显高于直径为d的单个射流的结果消耗,如图4所示,其中d2>nd2。例如,假设具有质量流率m、绝对粘度μ和密度ρ的气体流经具有直径d的单个出口的喷嘴,并膨胀到具有更大横截面尺寸的腔室中。由于喷嘴出口处动能消耗导致的总压损失δp

t,基线

与1/2ρv2成正比,其中v是平均喷嘴速度,而射流雷诺数re

j

,

基线

等于ρvd/μ。假设喷嘴反而配置有n个直径为d的孔,使得喷嘴出口的复合横截面积从a(其中a等于πd2/4)减小到a

d

(其中a

d

等于πnd2/4),并且a

d

<a。一级近似值表明,相对于直径为d的单个喷嘴的基线情况,总压损失和射流雷诺数的变化与公式2和3中喷嘴面积的减少有关:

44.δp

t,实际

/δp

t

,

基线

=(a/a

d

)2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

45.re

j,实际

/re

j

,

基线

=(a/a

d

)

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

46.这些关系在图5中绘制为a

d

/a的函数。图5说明了随着喷嘴流动面积的减小,压力损失的不期望增加大大超过了雷诺数的期望增加。此外,如图6所示,如果采用多个小孔,将

在分离各个小孔的喷嘴表面处发生局部燃烧。由于湍流驱动快速燃烧,氧燃料火焰温度超过5000℉,局部燃烧会损坏燃烧器并缩短燃烧器寿命。正是由于这些原因,本燃烧器没有如图5和6所示配置。

47.为了具有实际的工业价值,前炉氧燃料燃烧器应能在低雷诺数下产生湍流火焰,同时使总压损失最小化。发明人已经确定,实现这种低雷诺数层流到湍流火焰过渡的有效设备是喷嘴出口平面上游中心射流导管内的截断钝体。如本文所用,术语“截断”意指钝体的一端从流动边界发出,而另一端终止于流场内。术语“上游”意指远离喷嘴出口平面的位置,而不是靠近喷嘴出口平面的“下游”位置。图7显示了流场中的截短圆柱以及由此产生的多种形式的涡量。这些涡结构可能在低雷诺数下形成,这使得多个钝体的战略性布置在喷嘴出口处产生从层流到湍流的过渡,该过渡在低雷诺数下发生,压力损失较低。

48.在另一个替代实施例中,钝体可以是非截断的,即两端连接到喷嘴的内表面。注意,通过比较,一个非截断钝体在圆柱的每一端都有马蹄涡,但既没有尖端涡,也没有尾涡。此外,拱形涡被双涡管代替,该双涡管的轴线与圆柱轴线对齐。虽然非截断圆柱的流动结构不具有与截断圆柱相同的三维度,但是发明人已经发现,对于本文所描述的应用,非截断圆柱仍然可以有利地用于燃烧器中。

49.本文描述的氧燃料燃烧器的实施例基于多个钝体的战略性布置,以放大在每个钝体处形成涡度的影响,并且在这样做时,催化燃烧器火焰的低雷诺数层流到湍流的转变。因此,如图8a所示,本燃烧器包含位于出口平面上游不同轴向位置的中心导管中的至少两个钝体。多个钝体的使用通过在流场中的多个位置引发涡流来促进湍流的扩散,而纵向间距通过流场相互作用促进了每个上游钝体产生的湍流效应的放大。

50.本发明的燃烧器有五个重要特征,它们可以单独使用,并且优选地彼此结合使用:

51.首先,流经每个钝体气流的雷诺数应大于在其尾迹中形成卡门涡街的最小雷诺数,因为这会产生流动不稳定性,从而产生湍流。对于本文所述的燃烧器,使用了50的最小钝体雷诺数(re

bb

‑

i

)。对于re

bb

‑

i

和d

bb

‑

i

,i指每个钝体的数值指数,如图8a和9b所示。

52.钝体雷诺数根据公式4计算:

53.re

bb

‑

i

=ρv

进口

d

bb

‑

i

/μ

ꢀꢀꢀꢀꢀ

(4)

54.其中速度、v

进口

和长度尺度d

bb

‑

i

与接近钝体的平均自由流气体速度,以及垂直于主流方向的平面上的第i个钝体尺寸有关。在非圆形钝体的情况下,长度尺度d

bb

‑

i

表示如图8b所示的流平面中的第i个钝体的宽度。

55.其次,通过每个钝体气流的雷诺数也应小于从喷嘴流出的气体射流的雷诺数,如上文公式1所计算,其中d

j

定义为图8a中的d。

56.因此,结合第一特征和第二特征,得出公式5中钝体雷诺数的以下表达式:

57.50≤re

bb

‑

i

≤re

j

ꢀꢀꢀꢀꢀ

(5)

58.第三,每个钝体应穿过如图8a所示的气流平面特征宽度w的0.5至1.0倍的长度l

i

,如公式6所示:

59.0.5≤l

i

/w≤1.0

ꢀꢀꢀꢀꢀ

(6)

60.请注意,在l

i

/w=1.0的边缘情况下,第i个钝体将完全穿过中心导管,并且不会被截断。

61.第四,流向钝体间距被定义为两个相近或相邻钝体之间的轴向距离除以上游钝体

长度尺度x

i

/d

bb

‑

i

(i=2的情况参见图8a),其应小于或等于30,以确保一个钝体产生的强涡量区域持续足够长的时间到达下一个钝体。如本文所使用的,术语“相邻”是指在轴向方向上是最近邻的两个钝体。

62.第五,最远下游钝体和喷嘴出口平面之间的标准化流向间距x1/d

bb

‑1(见图8a)应小于或等于30。

63.在用于前炉应用的氧燃料燃烧器的一个实施例中,如图9a和9b所示,每个钝体从围绕中心导管边界的不同圆周位置引入,并且流向或轴向钝体间距小于或等于10。在圆周方向上相邻钝体之间的间隔角产生具有多个轴的涡量,从而导致整个流场中更广泛的湍流分布,同时确保涡流结构在与相邻下游钝体相互作用前的低消耗。

64.优选地,采用在相邻钝体之间具有约90度的周向间隔角的四个钝体,其中约被定义为

±

10度(即,每一相邻钝体对之间的间隔可以是80度至100度)。此外,更优选地,流向钝体间距小于或等于5,并且钝体延伸穿过出口喷嘴的直径d,如图8a和8b所示。这需要在公式6中添加一项,得到公式7:

65.0.5*(1 d/w)≤l

i

/w≤1.0

ꢀꢀꢀꢀꢀ

(7)

66.公式4、5、6和7适用于每个钝体可能具有不同尺寸和间距的情况。在所有钝体具有相同尺寸和/或间距有利的情况下,为了简单起见,术语d

bb

、l、x和re

bb

可以代替db

b

‑

i

、l

i

、x

i

和re

bb,i

。

67.其目的是放大相邻钝体尾迹流场之间的相互作用,期望由此增加湍流的产生。

68.示例

69.对氧燃料燃烧器的几个实施例进行了实验比较,包括本文阐述的设计原理与四种其他配置:一个没有上游湍流产生设备的基线喷嘴(图10a),具有单和双已经描述过的种类的钝体的喷嘴,并具有上游湍流发生器的双喷嘴设计(上游湍流发生器不是钝体种类),一个具有周向壁腔的喷嘴(图10b如us 10,393,373所示),以及一个燃料在内部分裂成两股气流,然后剧烈地重新汇聚的喷嘴(图10c)。表1总结了当前测试的喷嘴设计以及四种比较设计。注意,在多个钝体的情况下,尽管对于每个钝体或每个钝体之间的间距的l、d

bb

和x值相等,但是在本发明的替代实施例中,每个钝体可以采用其自身的l、d

bb

和x值,但它们受制于公式5、6和7的限制。

70.表1

[0071][0072]

进行了氧燃料燃烧试验,其中燃料通过表1中所列的中央喷嘴设计引入,该喷嘴插入氧气增压器内,如图11所示。氧气为商品级(纯度大于99%),燃料为管道天然气。

[0073]

喷嘴相对评估的关键参数包括:

[0074]

首先,中心射流的层流到湍流的“过渡”雷诺数re

tr

。通过燃料流与氧流火焰界面的变形和时间运动初始外观测定了re

tr

。图12a和12b示意性地描绘了这种火焰前外观,有时称为湍流刷或小火焰(参见turns的燃烧导论(an introduction to combustion),第2版,mcgraw

‑

hill图书公司,纽约,2000)。

[0075]

其次,由喷嘴出口平面动能压头损失标准化的总燃油压力损失,即δp

总

/1/2ρv

出口2

。

[0076]

第三,火焰长度随中心喷嘴流率的变化而变化。本文发表的火焰长度测量是通过火焰照片的图像分析进行的。火焰长度测定的基础是识别由烟尘形成产生的中央燃料喷射的大部分未反应橙色部分与相邻浅蓝色之间的界面,这些颜色与c2的非平衡、高温排放有关,c2是火焰焰舌高反应部分的所谓天鹅谱带。

[0077]

图13比较了不同喷嘴设计的平均过渡雷诺数和平均总压损失,通过与基线喷嘴相关的相应值进行标准化。两条基本上平行的线被添加到图表中作为重点。上虚线连接了空腔驱动湍流发生器(表1中的名称c)、单钝体和双钝体设计以及分流喷嘴(表1中的名称s)的结果。下实线是本文所述喷嘴(3

‑

bb和4

‑

bb

‑

s)数据的线性曲线拟合。最后,4钝体长喷嘴(4

‑

bb

‑

l)的数据点位于实线下方。对这些数据和曲线的比较强烈地表明,对于给定的压力损失,具有本发明喷嘴的燃烧器实现了比其他测试喷嘴更大的过渡雷诺数减少。

[0078]

预计2

‑

bb喷嘴的过渡雷诺数会有更大的减少,更类似于3

‑

bb而不是1

‑

bb。发明人推测,在不受理论约束的情况下,3

‑

bb和4

‑

bb配置可能更有效,因为当相邻钝体之间的间隔角在3

‑

bb情况下为约120度(即从110度至130度)或在4

‑

bb情况下为约90度时(即从80度至100度),湍流效应被放大到更大程度。在2

‑

bb配置中,由于180度的间隔角,上游钝体产生的

一个或多个涡旋可能与下游钝体更好地对齐,从而导致较小的放大。因此,如果两个相邻钝体之间的周向间隔角大于约0度且小于约180度,或大于约60度且小于约180度,则2

‑

bb喷嘴可能更有效地降低过渡雷诺数。

[0079]

此外,在本发明的试验喷嘴中,采用较长钝体4

‑

bb

‑

l的喷嘴在给定压力损失下的过渡雷诺数减少最大。进一步到这一点,图14显示了实施例4

‑

bb

‑

s和4

‑

bb

‑

l的火焰长度随雷诺数变化的曲线图,两者均标准化为基线喷嘴0。我们注意到,4

‑

bb

‑

l数据反映了随着雷诺数单调增加的火焰长度,与4

‑

bb

‑

s数据不同,4

‑

bb

‑

s数据显示,在向湍流过渡的正下方有一个较长的火焰。4

‑

bb

‑

s的行为表明了从分子扩散到涡流扩散的转变,如先前所解释并如图1所示。4

‑

bb

‑

l火焰长度没有尖峰,证实了与较长钝体相关的湍流产生的显著和意外增强。因此,这一结论为从图13中的数据推断出的较长钝体的增强性能提供了进一步的证据,图13中的数据表明,与3

‑

bb和4

‑

bb

‑

s产生的趋势线相比,4

‑

bb

‑

l具有较低的过渡雷诺数。

[0080]

尽管所有的试验都是燃料在喷嘴中并且在氧气通过环带的情况下进行的,但很明显的是,通过使氧气通过喷嘴,燃料通过环带,可以获得类似的有益结果。确保流经喷嘴出口平面的气体是湍流的足以促进混合并实现湍流火焰。

[0081]

尽管上面已经结合优选实施例描述了本发明的原理,但是应当清楚地理解,仅通过示例描述而不是作为本发明范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。