1.本发明涉及膜检验系统、涂布装置和膜的制造方法。

背景技术:

2.在液晶显示装置的背光等中,以蓝色发光二极管(蓝色led)为光源提取白色光时,广泛进行的是在蓝色led的光出射侧设置含有荧光体的片(所谓荧光体片),使蓝色光转变为白色光。如果这样的荧光体片在厚度、荧光体的量上发生波动,则会影响色度等光学特性,使装置的功能恶化。因此在制造荧光体片时,监测光学特性、进行品质管理是重要的。

3.作为这样的解决方案,例如专利文献1公开了一种检验装置,在含有荧光体的片状构件的多个不同的位置,利用物镜捕捉光,测定该光的光谱。表明利用该检验装置,能够针对片状构件测定色度的面内分布。

4.此外,例如专利文献2公开了下述制造方法:对于将含有荧光体的组合物注塑成型而得到的片状成型体,测定光的色度,将测得的色度反馈到注塑成型,调整成型的成型体的厚度。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2017

‑

090388号公报

8.专利文献2:日本特开2014

‑

079905号公报

技术实现要素:

9.发明所要解决的课题

10.因此,上述那样的荧光体片、特别是在具有大型屏幕的装置中使用的荧光体片一般利用所谓卷对卷方式的涂布装置来连续制造。而且,以卷对卷方式制造荧光体片时,要求准确地监测片的面内的色度等光学特性的波动并将监测结果反馈到制造设备(制造条件)。

11.关于这一点,专利文献1的检验装置是在离线环境下进行光谱测定。因此,无法将专利文献1的检验装置导入卷对卷式涂布装置等连续的膜生产线,此外,也无法串联式(inline)并实时地进行光谱测定。

12.此外,专利文献2的制造方法的前提是利用注塑成型进行成型,因此无法适用于卷对卷方式等连续的膜制造。进一步,专利文献2的制造方法中,单点进行色度测定,因此监测的精度不足。

13.这样一来,已知的技术无法满足利用连续的生产线制造荧光体片(荧光体膜)时对于品质管理的高要求。

14.因此,本发明的课题在于,解决以往的上述各项问题,达到以下目的。即,本发明的目的在于,提供能够导入连续的膜生产线、可准确进行被输送的膜的光学特性监测的膜检验系统。

15.此外,本发明的目的在于,提供可连续地制造膜并且可准确进行所得到的膜的光

学特性监测的涂布装置。

16.进一步,本发明的目的还在于,提供可制造面内的光学特性的波动降低的膜的膜制造方法。

17.用于解决课题的方法

18.用于达到前述目的的方案如下。

19.<1>一种膜检验系统,其特征在于,为对被连续输送的膜进行检验的膜检验系统,具备与该膜的一个面接近地配置的多个光源、与该膜的另一面接近地配置的多个检测器、以及对前述光源进行驱动的光源控制部,前述检测器检测来自前述膜的出射光的色彩信息。

20.<2>根据<1>所述的膜检验系统,前述多个光源在前述膜的宽度方向上并排配置,

21.前述多个检测器在前述膜的宽度方向上并排配置。

22.<3>根据<1>或<2>所述的膜检验系统,前述光源为led模块。

23.<4>根据<1>~<3>中任一项所述的膜检验系统,前述光源的个数和前述检测器的个数相同,各光源和各检测器夹着前述膜成对配置。

24.<5>根据<1>~<4>中任一项所述的膜检验系统,前述光源控制部存在多个,各光源控制部控制前述多个光源中的一个或两个。

25.<6>根据<1>~<5>中任一项所述的膜检验系统,前述检测器是色彩辉度计,检测由yxy表色系表示的x值和y值。

26.<7>根据<6>所述的膜检验系统,选择前述多个检测器中的一个作为基准检测器,设定使用该基准检测器检测到的x值的x值校正式和使用该基准检测器检测到的y值的y值校正式,利用该x值校正式和y值校正式对用前述基准检测器以外的检测器检测到的值进行校正。

27.<8>根据<1>~<7>中任一项所述的膜检验系统,前述多个光源分别具有光电二极管,

28.该光电二极管检测各光源的辉度信息并发送给前述光源控制部,

29.该光源控制部基于所发送的辉度信息、以各光源的辉度成为一定的方式控制驱动电力。

30.<9>一种涂布装置,其特征在于,依次具备将基材膜从卷绕体的状态送出的送出机构、在送出的基材膜的表面涂布树脂组合物的涂布机构、将前述树脂组合物加热干燥并获得在基材膜上形成涂膜而得的膜的干燥机构、以及对前述膜进行卷曲而制成卷绕体的卷曲机构,

31.搭载有用于前述膜的检验的<1>~<8>中任一项所述的膜检验系统。

32.<10>根据<9>所述的涂布装置,前述膜检验系统搭载于前述干燥机构与前述卷曲机构之间。

33.<11>根据<9>或<10>所述的涂布装置,前述膜检验系统中的多个光源以可回缩的方式设置。

34.<12>根据<9>~<11>中任一项所述的涂布装置,在搭载有前述膜检验系统的位置,膜的输送方向是铅垂方向或相对于铅垂方向倾斜45

°

以下的方向。

35.<13>根据<9>~<12>中任一项所述的涂布装置,前述膜检验系统中,前述光源的个

数和前述检测器的个数相同,各光源和各检测器夹着前述膜成对配置,

36.连接各光源与各检测器的各条线的方向为前述膜的面的垂直方向或相对于该垂直方向倾斜45

°

以下的方向。

37.<14>根据<9>~<13>中任一项所述的涂布装置,前述树脂组合物含有荧光体。

38.<15>一种膜的制造方法,其特征在于,为在基材膜上形成涂膜而构成的膜的制造方法,

39.至少具备在被连续输送的基材膜的表面涂布树脂组合物的涂布工序、和使用<1>~<8>中任一项所述的膜检验系统检测来自前述涂布工序后的膜的出射光的色彩信息的检验工序,

40.基于前述检验工序中检测到的色彩信息,确定前述树脂组合物的涂布厚度。

41.发明效果

42.根据本发明,可以提供能够导入连续的膜生产线、可准确进行被输送的膜的光学特性监测的膜检验系统。

43.此外,根据本发明,可以提供可连续地制造膜并且可准确进行所得到的膜的光学特性监测的涂布装置。

44.进一步,根据本发明,还可以提供可制造面内的光学特性的波动降低的膜的膜制造方法。

附图说明

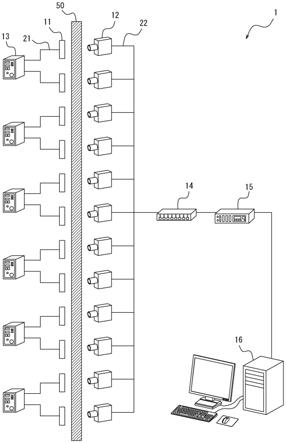

45.图1为本发明的一个实施方式的膜检验系统的概要图。

46.符号说明

47.1:膜检验系统;11:光源;12:检测器;13:光源控制部;14:集线器;15:测定用电脑;16:显示用电脑;21、22:电缆;50:膜(被输送的膜)。

具体实施方式

48.以下,基于实施方式详细地对本发明进行说明。

49.(膜检验系统)

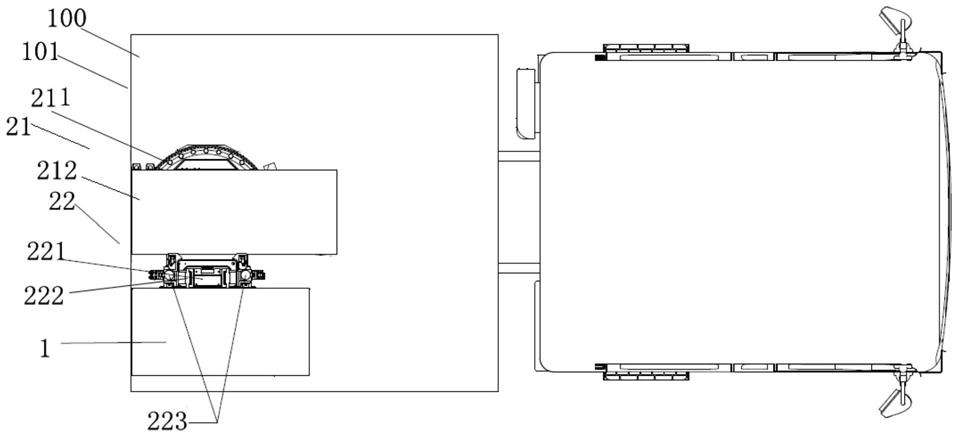

50.图1为本发明的一个实施方式的膜检验系统(以下,有时也称为“本实施方式的检验系统”。)的概要图。如图1所示,检验系统1(膜检验系统)是用于对被连续输送的膜50进行检验(监测膜50的光学特性)的系统。需说明的是,图1中,膜50在与纸面垂直的方向上输送,为了便于说明,图1中显示的是具有规定的宽度和厚度的膜50截面。检验系统1至少具备与该膜50的一个面接近地配置的多个(图1中为12个)光源11、与该膜50的另一面接近地配置的多个(图1中为12个)检测器12、以及驱动上述光源11的光源控制部13。即,本实施方式的检验系统1中,以多个光源11和多个检测器12夹着被输送的膜50的方式配置。此外,光源控制部13通过电缆21与光源11连接。

51.而且,本实施方式的检验系统1中,用光源控制部13驱动多个光源11,使光入射于被输送的膜50,同时用多个检测器12串联式并实时地对来自该膜50的相反侧的面的出射光(包括直接透过膜的光、在膜内由荧光体激发的光等)的色彩信息进行检测。

52.如上所述,本实施方式的检验系统1使用多个检测器12检测来自膜50的出射光的

色彩信息,因而能够实现膜50面内的多点同时监测和高速监测。此外,通常,使用1台光源(例如细长形状的光源模块)时,光源模块内的辉度会产生波动,难以对其进行控制,而本实施方式的检验系统1分别独立地使用多个光源11,因此能够以保持光源的辉度更均匀的方式进行控制。因此,使用本实施方式的检验系统1的情况下,将监测结果反馈给膜制造设备时,能够显著抑制光源引起的精度偏差。由于这样的构成,本实施方式的检验系统能够导入以卷对卷方式的涂布装置为代表的连续的膜生产线,能够准确进行被输送的膜的光学特性监测。

53.需说明的是,本说明书中,用语“片”和“膜”之间没有特别大的意义差别。

54.多个检测器12没有特别限定,例如可以如图1所示,通过usb电缆、lan电缆等电缆22集成并与集线器14连接,进一步依次与测定用电脑15和显示用电脑16连接。这种情况下,对于多个检测器12检测到的色彩信息,可以在用测定用电脑15进行信息处理后,将检测结果(信息处理结果)显示在显示用电脑16中。此外,对于多个检测器12检测到的色彩信息,也可以代替在显示用电脑16中显示或在显示的同时,反馈到其他设备(运行条件等)。

55.光源11例如可以设为led模块。作为led模块,优选发出约460~500nm波长的光的led模块(所谓蓝色led模块)。使用蓝色led模块作为光源11且膜50含有规定的荧光体时,由检测器12检测白色光的色彩信息。需说明的是,作为光源11(led模块),可以使用市售品。进一步,光源11也可以具有光电二极管。

56.光源11至膜50的距离可以根据光源的规格等适当选择。特别是从使检测器12检测到的色彩信息的误差更低的观点出发,光源11至膜50的距离优选为8mm以下,更优选为6mm以下。此外,从更切实地避免接触的观点出发,光源11至膜50的距离优选为1mm以上。

57.检测器12例如可以设为色彩辉度计,作为来自膜50的出射光的色彩信息,可以检测由yxy表色系表示的x值和y值。这种情况下,能够更高精度且客观地对色彩信息进行数值化。

58.作为检测器12的检测间隔(频率)没有特别限定,可以根据检测器的个数、膜的输送速度、要求的监测精度等适当选择。特别是从更严格地监测光学特性分布的经时变化的观点出发,检测器12的检测间隔优选为1~20秒。或者,检测器12也可以进行持续检测(持续监测)。

59.检测器12至膜50的距离可以根据检测器的规格等适当选择,例如可以设为100~500mm。

60.本实施方式的检验系统1中,优选多个光源11如图1所示在膜50的宽度方向上并排配置、同时多个检测器12在膜50的宽度方向上并排配置。这种情况下,能够监测膜50的宽度方向的光学特性分布和该分布的经时变化,因而能够以更高的水平进行品质管理。从同样的观点出发,更优选多个光源11在膜50的宽度方向上等间隔并排配置、同时多个检测器12在膜50的宽度方向上等间隔并排配置。

61.本实施方式的检验系统1中,如图1所示,优选光源11的个数和检测器12的个数相同、各光源11和各检测器12夹着膜50成对配置。即,本实施方式的检验系统1中,优选光源11和检测器12一一对应。这种情况下,由各检测器12检测到的色彩信息是以成对的光源11发出的光为基准的,因而,能够使膜50面内的多点监测的精度更高。此外,各检测器12优选朝向夹着膜50成对的光源11配置。

62.各光源11和各检测器12夹着膜50成对配置的情况下,连接各光源11与各检测器12的各条线的方向优选为被输送的膜50的面的垂直方向或相对于该垂直方向倾斜45

°

以下的方向。这种情况下,能够更严格地进行光学特性的监测。从同样的观点出发,连接各光源11与各检测器12的各条线的方向优选为被输送的膜50的面的垂直方向或相对于该垂直方向倾斜10

°

以下的方向。

63.将多个检测器12并排配置的情况下,作为其间隔(间距,pitch)没有特别限定,可以根据检验对象的膜50的宽度、检测器12的大小、要求的监测精度等适当选择。特别是从更详细地监测光学特性的分布的观点出发,多个检测器12的间隔(间距,pitch)优选在30~200mm的范围内。关于多个光源11的间隔(间距,pitch)也是与上述同样的。

64.如图1所示,优选光源控制部13存在多个、各光源控制部13控制前述多个光源11中的一个或两个(图1中为两个)。这种情况下,能够以保持各光源11的辉度更进一步均匀的方式进行控制。

65.此外,本实施方式的检验系统1中,优选多个光源11分别具有光电二极管(图中未显示)、同时光源控制部13控制针对各光源11的驱动电力。更具体地,优选多个光源11中搭载的光电二极管检测各光源11的辉度信息并发送给光源控制部13,光源控制部13基于所发送的辉度信息、以各光源11的辉度一定的方式控制驱动电力。通过这样的反馈控制,能够使各光源11的辉度长时间保持一定,因而能够使膜50面内的多点监测的精度更高。此外,也能够使多个光源11的辉度统一。进一步,还可以根据光电二极管检测到的辉度信息估计各光源11的劣化情况,因而从光源11的预防性维护的观点出发也是有利的。

66.这里,本实施方式的检验系统1中使用多个光源11和多个检测器12,因此,根据情况的不同,存在产生各个检测器12(或者每个检测器12和光源11的对)的检测误差的担忧。因此,优选对各个检测器12检测到的值进行校正。以下,列举使用色彩辉度计作为检测器12检测由yxy表色系表示的x值和y值的情况为例,对校正的具体方法的一例进行说明。

67.首先,任意选择多个检测器12中的一个作为基准检测器12a(图中未显示),与本实施方式的检验系统1同样地,将基准检测器12a和任意的光源11a(图中未显示)以夹着膜样品的方式配置。需说明的是,所用的膜样品没有特别限定,可以设为含有规定量的荧光体的荧光体膜。接下来,驱动光源11a,使光入射于膜样品,同时,检测来自膜样品的出射光的x值和y值。使用合计n个(n优选为5以上)不同的膜样品进行该操作,检测n组x值和y值。

68.另一方面,代替基准检测器12a,使用校正对象检测器12b(图中未显示),与上述同样操作,检测n组x值和y值。

69.然后,设定使用基准检测器12a检测到的x值的x值校正式和使用基准检测器12a检测到的y值的y值校正式,利用该x值校正式和y值校正式对用校正对象检测器12b(基准检测器12a以外的检测器)检测到的值进行校正。以下,对其具体例子进行说明。

70.首先,对于n个样品膜,用基准检测器实测n组x值和y值,进一步,用校正对象检测器实测n组x值和y值。接下来,使用由用基准检测器实测到的关于各样品膜的x值和用校正对象检测器实测到的关于各样品膜的x值得到的n组关系,设定x值校正式。该x值校正式例如可以设为通过最小二乘法得到的一次函数算式,如果将校正前的x值设为x0、校正后的x值设为x1,则为下式(1)。

71.x1=a1x0 b1(1)

72.(式中,a1和b1是通过最小二乘法算出的值。)

73.同样地,使用由用基准检测器实测到的关于各样品膜的y值和用校正对象检测器实测到的关于各样品膜的y值得到的n组关系,设定y值校正式。该y值校正式与上述同样,例如可以设为通过最小二乘法得到的一次函数算式,如果将校正前的y值设为y0、校正后的y值设为y1,则为下式(2)。

74.y1=a2y0 b2(2)

75.(式中,a2和b2是通过最小二乘法算出的值。)

76.然后,可以通过在上述两个校正式中分别代入用校正对象检测器实测到的x值和y值,分别求出校正后的x值和y值。

77.此外,有多个校正对象检测器时,通过与上述同样的步骤逐个进行校正。

78.此外,检验系统1中各光源11和各检测器12成对配置时,优选对于每个检测器12和光源11的对,进行检测到的值的校正。这种情况下,任意选择检验系统1中的多个检测器12和光源11的对中的一个作为基准对,不是使用任意的光源11a而是使用对的光源,除此以外,通过与上述同样的操作方法,设定使用基准对中的检测器检测到的x值的x值校正式和使用基准对中的检测器检测到的y值的y值校正式,利用该x值校正式和y值校正式对用校正对象检测器(基准对以外的对中的检测器)检测到的值进行校正。

79.仅作为参考,将关于实际进行的校正的数据示于表1。需说明的是,表1中,膜样品的编号按x值(和y值)的实测值越来越小的顺序标记。根据表1,校正前,相对于作为基准的检测器,x值最大存在0.0008(膜样品1、8)的差,y值最大存在0.0059(膜样品8)的差。而校正后,相对于作为基准的检测器,x值的差最大为0.0001(膜样品3、4、6、7),y值的差最大为0.0002(膜样品4、8)。提示校正后的差在测定精度以下,能够使各个检测器的检测误差显著降低。

80.[表1]

[0081][0082]

(涂布装置)

[0083]

本发明一个实施方式的涂布装置(以下,有时也称为“本实施方式的涂布装置”。)

依次具备将基材膜从卷绕体的状态送出的送出机构、在送出的基材膜的表面涂布树脂组合物的涂布机构、将上述树脂组合物加热干燥并得到在基材膜上形成涂膜而得的膜的干燥机构、以及对上述膜进行卷曲制成卷绕体的卷曲机构。需说明的是,上述涂布装置可以适当具备上述机构以外的其他机构(例如对干燥机构后的膜进行冷却的机构、对干燥机构后的膜进行洗涤的机构、在涂膜之上进一步形成任意涂膜的机构等)。而且,本实施方式的涂布装置的特征在于,搭载有用于膜的检验的上述膜检验系统。

[0084]

本实施方式的涂布装置采用所谓卷对卷方式,是能够始终如一地连续制造在基材膜上形成涂膜而得的膜的装置。而且,本实施方式的涂布装置进一步具备上述膜检验系统,因此能够准确进行所得到的膜的光学特性监测。

[0085]

利用送出机构,将基材膜从卷绕体的状态送出、输送。作为基材膜,可列举例如热塑性树脂膜、热固性树脂膜、光固性树脂膜等。此外,所使用的基材膜的宽度(对应于制造的膜的宽度)可以根据制造的荧光体膜等膜的大小等适当选择,例如可以设为200~3000mm的范围内。需说明的是,作为送出方式没有特别限定。

[0086]

利用涂布机构,在由送出机构送出的基材膜的表面,以形成希望的厚度的方式涂布树脂组合物。树脂组合物除了含有树脂(苯乙烯系共聚物、丙烯酸系共聚物等)以外,还可以适当含有溶剂(甲苯、甲基乙基酮、它们的混合物等)、荧光体,进一步还可以适当含有光扩散剂、颜料、染料等。特别是,通过使树脂组合物含有荧光体,能够最终获得荧光体膜(在基材膜上形成含有荧光体的涂膜而得的膜)。树脂组合物优选具有可涂布的粘度,此外,优选是充分均匀混合的。

[0087]

此外,作为涂布方式没有特别限定,可以根据目的适当选择,可列举例如辊涂机、凹版涂布机、刀涂机、逗点涂布机(注册商标)、挡板涂布机(dam coater)等。

[0088]

利用干燥机构,将用涂布机构涂布在基材膜的表面的树脂组合物加热干燥,由此得到在基材膜上形成涂膜而得的膜。作为加热干燥方式没有特别限定,可列举例如在设定为规定温度的烘箱内使其停留规定时间的方式。

[0089]

利用卷曲机构输送干燥机构后的上述膜,进行卷曲,制成卷绕体。通过以这种方式将膜制成卷绕体,容易运输、保存。需说明的是,作为卷曲方式没有特别限定。

[0090]

本实施方式的涂布装置中,膜检验系统的搭载位置没有特别限定。但本实施方式的涂布装置中,上述膜检验系统优选搭载于干燥机构与卷曲机构之间。这种情况下,可作为制品的膜的光学特性监测变得更为方便。

[0091]

本实施方式的涂布装置中,优选膜检验系统中的多个光源以可回缩的方式设置。本实施方式的涂布装置没有必要是荧光体膜专用的制造装置,例如也可以用于粘合胶带的制造等多种用途。制造这样的除了荧光体膜以外的制品的情况下,如果能够使光源回缩(收纳),则光源不会成为障碍,能够顺畅地进行制造。

[0092]

本实施方式的涂布装置中,优选搭载有膜检验系统的位置的膜的输送方向接近铅垂方向。更具体地,膜的输送方向优选为铅垂方向或相对于铅垂方向倾斜45

°

以下的方向。这种情况下,能够抑制污垢(尘、灰等)的落下、附着所引起的检测精度、制品品质的恶化。进一步,利用该涂布装置得到的荧光体膜用于电视等液晶显示装置的背光光源等,因此优选使膜直立,因为更接近实际使用的情形。从同样的观点出发,在搭载有膜检验系统的位置,膜的输送方向更优选为铅垂方向或相对于铅垂方向倾斜10

°

以下的方向。此外,这种情况下

的膜的输送进一步优选从铅垂方向上部朝向下部进行。

[0093]

本实施方式的涂布装置的优选例中,膜检验系统中的光源的个数和检测器的个数相同,各光源和各检测器夹着前述膜成对配置。而且,连接各光源与各检测器的各条线的方向优选为膜的面的垂直方向或相对于该垂直方向倾斜45

°

以下的方向。这种情况下,能够更严格地进行光学特性的监测。从同样的观点出发,连接各光源与各检测器的各条线的方向优选为膜的面的垂直方向或相对于该垂直方向倾斜10

°

以下的方向。此外,各检测器优选以夹着膜朝向成对的光源的方式配置。

[0094]

(膜的制造方法)

[0095]

本发明一个实施方式的膜的制造方法(以下,有时也称为“本实施方式的制造方法”。)是在基材膜上形成涂膜而构成的膜的制造方法,至少具备在被连续输送的基材膜的表面涂布树脂组合物的涂布工序、和使用上述膜检验系统检测来自上述涂布工序后的膜的出射光的色彩信息的检验工序。需说明的是,通常,上述制造方法中,在检验工序前进行将涂布工序中涂布的树脂组合物加热干燥的干燥工序。而且,本实施方式的制造方法的特征在于,基于上述检验工序中检测到的色彩信息,确定上述树脂组合物的涂布厚度。根据本实施方式的制造方法,在利用上述膜检验系统准确地监测膜的光学特性的同时,将该准确的监测结果反馈到树脂组合物的涂布厚度中,因此能够连续制造面内光学特性的波动降低的膜。

[0096]

需说明的是,本实施方式的制造方法中,可以优选使用上述涂布装置。

[0097]

利用涂布工序,在被连续输送的基材膜的表面涂布树脂组合物。对于基材膜和树脂组合物,与关于涂布装置已经描述的内容相同。此外,作为涂布方式没有特别限定,可以根据目的适当选择,可列举例如辊涂机、凹版涂布机、刀涂机、逗点涂布机(注册商标)、挡板涂布机等。

[0098]

检验工序中,使用上述膜检验系统,检测来自上述涂布工序后的膜的出射光的色彩信息。从使反馈精度更高的观点出发,该检测优选对在涂布工序后刚刚进行干燥工序之后的膜进行。需说明的是,关于膜检验系统的优选例,如上所述。

[0099]

而且,本实施方式的制造方法中,基于检验工序中检测到的色彩信息,确定树脂组合物的涂布厚度。这里,用于确定树脂组合物的涂布厚度的具体方法没有特别限定。例如,可以基于检测到的色彩信息,遵循经验法则等,由人来确定涂布厚度。或者,也可以使用对检测到的色彩信息进行适当处理的数据处理装置,通过该数据处理装置的计算,自动确定涂布厚度。

[0100]

此外,用于根据所确定的涂布厚度进行涂布的具体方法没有特别限定。例如,利用刀涂机进行涂布时,可以通过适当调整刀涂机的刃部与基材膜的间隙(clearance),根据所确定的涂布厚度进行涂布。这时,间隙的调整可以手动进行,也可以自动进行。

[0101]

进一步,确定树脂组合物的涂布厚度时,可以基于由多个检测器检测到的多个色彩信息,对于膜宽度方向的各个任意位置确定树脂组合物的涂布厚度,或者也可以对多个色彩信息进行适当处理并集成,唯一确定树脂组合物的涂布厚度。

[0102]

产业可利用性

[0103]

根据本发明,可以提供能够导入连续的膜生产线、可准确进行被输送的膜的光学特性监测的膜检验系统。

[0104]

此外,根据本发明,可以提供可连续地制造膜并且可准确进行所得到的膜的光学特性监测的涂布装置。

[0105]

进一步,根据本发明,还可以提供可制造面内的光学特性的波动降低的膜的膜制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。