1.本发明涉及半导体技术领域,尤其涉及一种半导体器件的封装焊接结构。

背景技术:

2.在芯片封装中电路连接存在以下三种方式:倒装焊、载带自动焊、引线键合(wire bonding),目前在半导体封装过程中最广泛使用的一个工艺流程就是引线键合工艺,它承担着内部芯片和外部框架紧密连接的功能。其中引线键合工艺按照工艺技术可以分为球形焊接和楔形焊接,按照焊接原理又可以分为热压焊,超声焊和热超声焊。在焊接过程中每一个焊接线都必须准确无误的连接到芯片上,任何一点失误都会造成品质问题。

3.现有常用的引线键合工艺涉及两次键合工艺,第一次键合采用球形焊接的方式将引线焊接在芯片的焊盘上,第二次键合采用楔形焊接,将一端已经焊接到器件上的引线引出并焊接到外部框架使芯片与外部框架连接,实现信号的传输。目前采用的热超声焊工艺,在两次键合过程中,对金属丝和压焊点同时加热加超声波,接触面便产生塑性变形,并破坏界面的氧化膜,使其活化,通过接触面两个金属之间的相互扩散实现连接。

4.目前在hbt器件制程完成后也会选择引线键合工艺进行封装引线。为保护器件可靠性在hbt器件制备过程中会在器件表面制作一层保护层,该保护层只在焊盘区域设置有开口,在保护层蚀刻出开口的过程中也会蚀刻焊盘(pad)表面,使得pad表面变得粗糙,从而影响引线键合过程。另外在器件设计时需考虑在封装位置附近的esd保护设计,若在封装位置增加esd保护结构后,器件面积会增大,设计不当将会影响电学性能。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足,提供一种半导体器件的封装焊接结构。

6.为了实现以上目的,本发明的技术方案为:

7.一种半导体器件的封装焊接结构,所述封装焊接结构设于所述半导体器件的有源区之外,包括衬底、沟道层、势垒层、第一金属层、第二金属层、第一钝化层、第三金属层、上金属层和保护层,所述沟道层设于所述衬底上的第一预设区域,所述第一金属层设于第一预设区域之外的衬底上,所述势垒层设于所述沟道层上的第二预设区域,所述第二金属设于所述势垒层上的第三预设区域,所述第一钝化层覆盖在所述沟道层、势垒层、第二金属层和第一金属层之上,所述第三金属层设于所述势垒层上方的所述第一钝化层之上,所述保护层覆盖在所述第三金属层和所述第一钝化层上方,并在所述第三金属层上方设有开口区域,所述上金属层设于所述开口区域上并凸出延伸至周边所述保护层的顶面。

8.在可选的实施例中,所述上金属层包括依次层叠的种子层和电镀金属层,所述种子层覆盖在所述开口区域的底部以及侧壁并延伸至周边所述保护层的顶面,所述电镀金属层设于所述种子层上方,填平所述开口区域并凸出于所述开口区域之上。

9.在可选的实施例中,所述电镀金属层的厚度为3~5微米。

10.在可选的实施例中,所述种子层包括tiw层和电镀种子层,所述tiw层的厚度为10~80埃,所述电镀种子层的厚度为1000~3500埃。

11.在可选的实施例中,所述电镀金属层、所述电镀种子层和所述第三金属层的材质均为金。

12.在可选的实施例中,所述上金属层在所述保护层的投影边缘位于所述第三金属层上方的保护层的区域范围内。

13.在可选的实施例中,所述上金属层在所述保护层的投影边缘与所述第三金属层上方的保护层的顶面外边缘相距0.5~2微米。

14.在可选的实施例中,还包括第二钝化层,所述第二钝化层设于所述沟道层与所述第一钝化层之间。

15.在可选的实施例中,所述开口区域周围的所述保护层的厚度为6000~8000埃。

16.在可选的实施例中,所述第一金属层的厚度为500~2000埃,所述第二金属层的厚度为1000~3000埃,所述第三金属层的厚度为3~5微米。

17.本发明的有益效果为:

18.(1)在第三金属层上方的上金属层表面进行封装引线,上金属层可以增加第三金属层的厚度,并有效改善第三金属层表面粗糙,避免引线键合过程中结合不牢出现断线现象,从而改善引线质量,增加器件可靠性并有效节省成本。

19.(2)在第三金属层下方的膜层结构组合可用于esd防护,有效减小esd对器件的损伤,增加设计的多样性,缩小器件面积,提高电学性能,并且可以减少因esd保护结构集成在第三金属层下方导致器件高度差造成第三金属层表面更加粗糙,从而影响引线键合的强度和可靠性。

20.(3)可以广泛应用在各种半导体器件的封装制程中,提高封装过程中的引线质量,改善封装良率,有极大的运用价值。

附图说明

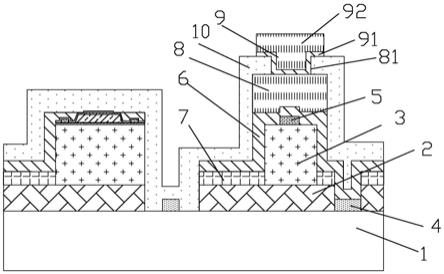

21.图1为本发明的实施例的半导体器件的封装焊接结构的示意图;

22.图2a

‑

2d为本发明的实施例的半导体器件的封装焊接结构的工艺流程图。

具体实施方式

23.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

24.本发明的实施例中,半导体器件的有源区上方器件为异质结双极晶体管(hbt)器件,本发明的封装焊接结构设置在有源区之外。下面以有源区的器件为hbt器件的封装焊接结构作为示例。

25.参考图1,一种半导体器件的封装焊接结构包括衬底1、沟道层2、势垒层3、第一金属层4、第二金属层5、第一钝化层6、第二钝化层7、第三金属层8、上金属层9和保护层10。衬底1为gaas、si、sic、gan或蓝宝石,所述沟道层2设置在所述衬底1上的第一预设区域,所述

势垒层3设置在所述沟道层2上的第二预设区域,沟道层2为n型gaas,势垒层3为p型gaas。所述第一金属层4设置在衬底1上的第一预设区域之外的位置上,所述第二金属5设置在所述势垒层3上的第三预设区域,其中第一金属层4的材料可以为auge/ni/ag/au,其厚度为500~2000埃,优选为1000埃,第二金属层5的材料可为ti/pt/au,其厚度为1000~3000埃,优选为2000埃。在沟道层2上方设置第二钝化层7,所述第一钝化层6覆盖在所述第二钝化层7、势垒层3、第二金属层5和第一金属层4之上,其中第一钝化层6和第二钝化层7的材料可为sio2或si3n4,厚度为2000~5000埃,优选为3000埃。沟道层2与势垒层3之间形成pn结,衬底1上方的沟道层2、势垒层3、第一金属层4、第二金属层5、第一钝化层6、第二钝化层7构成的结构可用于esd防护,作为esd保护结构。其中,沟道层2、势垒层3、第一金属层4、第二金属层5、第一钝化层6、第二钝化层7各膜层的制作与hbt器件中相应膜层在同层制作,器件中大部分的esd电流来自电路外部,当有源区的器件正常工作时,它处于截止状态(高阻态),不影响器件正常工作,当电路出现异常过压并达到其击穿电压时,它迅速由高阻态变为低阻态,给瞬间电流提供低阻抗导通路径,同时把异常高压箝制在一个安全水平之内,从而保护被保护hbt器件;当异常过压消失,其恢复至高阻态,电路正常工作。

26.进一步地,在所述势垒层3上方的所述第一钝化层6之上设置有所述第三金属层8,第三金属层8的材料可为金或铜,其厚度为3~5微米,优选为4微米,第三金属层8可设置为pad,因此将esd保护结构设计在pad下方。所述保护层10覆盖在所述第三金属层8和所述第一钝化层6上方,并在所述第三金属层8上方设有开口区域81,在开口区域81内裸露出第三金属层8裸露,所述开口区域81的高度为6000~8000埃。

27.在具体的实施例中,所述上金属层9设置在所述开口区域81上并凸出延伸至周边所述保护层10的顶面。所述上金属层9在所述保护层10的投影边缘位于所述第三金属层8上方的保护层10的区域范围内,并且与所述第三金属层8上方的保护层10的顶面外边缘相距为0.5~2微米,优选为1微米。上金属层9设置在开口区域81上方并延伸至周围的保护层顶面,可以增加引线接触的面积,避免金属断线。

28.在具体的实施例中,所述上金属层9包括依次层叠的种子层91和电镀金属层92,所述种子层91覆盖在所述开口区域81的底部以及侧壁并延伸至周边所述保护层10的顶面,所述电镀金属层92设于所述种子层91上方,填平所述开口区域81并凸出于所述开口区域81之上。其中,所述电镀金属层92的厚度为3~5微米,优选为4微米。所述种子层91包括tiw层和电镀种子层,所述电镀金属层92和所述电镀种子层的材质均为金。所述tiw层的厚度为10

‑

80埃,优选为60埃,所述电镀种子层的厚度为1000

‑

3500埃,优选为2000埃。

29.在本实施例中,将esd保护结构设置在第三金属层8的下方,器件有较高的高低差,经过保护层10蚀刻出开口区域81的同时蚀刻液对第三金属层8进行腐蚀,会使得第三金属层8的表面变得更粗糙,在引线封装时甚至会造成断线问题,影响封装的良率。因此在第三金属层8上方设置有上金属层9。上金属层9的形成可以有效改善第三金属层8表面粗糙从而影响引线质量的问题,使得第三金属层8下方集成esd保护结构的设计更加合理,在不影响esd防护的情况下,能保证良好的封装引线效果,提高器件的可靠性。上金属层9采用电镀工艺,降低工艺成本,种子层91可以提高金属的粘附性,避免剥离脱落现象。

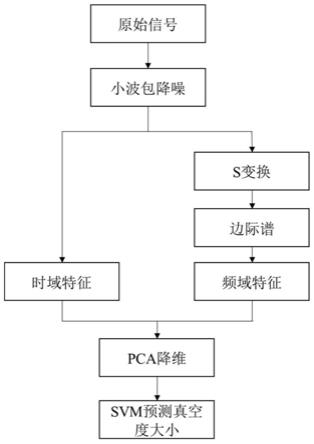

30.参考图2a

‑

2d及图1所示流程图,上述的上金属层9结构通过以下方法制备:

31.见图2a,在已完成器件制程和esd保护结构的晶片上制备厚度为6000~8000埃的

保护层10,并且在第三金属层8上方的刻蚀出开口区域81;

32.见图2b,在上述结构的表面先后依次溅镀一层厚度为60埃的tiw和一层厚度为2000埃的金(即电镀种子层),形成种子层91;

33.见图2c,在种子层91表面涂覆光阻层93,并进行曝光、显影形成在第三金属层8上方的显开窗口,其中显开窗口的宽度大于开口区域81;

34.见图2d,通过电镀工艺在开口区域81和显开窗口上方沉积厚度为4微米的电镀金属层92,并用n

‑

甲基吡咯烷酮等化学药液剥离光阻层93;

35.先后用逆电镀的方法去除裸露在电镀金属层92之外的金(即电镀种子层)和用湿法蚀刻的方法刻蚀掉裸露的tiw,得到最终结构,参考图1。

36.传统方式制作的封装焊接结构在保护层蚀刻过程中同时蚀刻pad导致pad表面粗糙,底下增加esd保护结构设计后更加明显,对打线良率有较大影响,pad表面粗糙容易导致打线结合不牢。相比于传统方式制作的封装焊接结构,本发明的封装焊接结构不仅可以满足在pad下方设计esd保护结构,同时在pad上方增加上金属层,避免pad表面粗糙影响封装时引线的结合强度,提高封装良率,有效节省成本。本发明的封装焊接结构适用于各种半导体器件的封装制程中,有极大的运用价值。

37.上述实施例仅用来进一步说明本发明的一种半导体器件的封装焊接结构,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。