1.本发明涉及一种树脂成型体。

背景技术:

2.近年来,已经提出了用作安装在车辆等上的各种组件的树脂成型体。例如,现有技术的树脂成型体之一有具有板状的板部,并且包括:连接器部(组装位置),在该连接器部中,配对连接器(配对构件)组装到板部的一表面上,并且该连接器部保持端子;以及设备容纳部和基板容纳部(组装位置),其中设备和电路板(配对构件)分别组装在板部的一表面和另一表面上(参见,例如,专利文献1)。现有技术的这种树脂成型体被用作车辆的abs单元的组件。

3.引文列表

4.专利文献

5.专利文献1:jp

‑

a

‑

2018

‑

045915

6.在这种类型的树脂成型体中,用于与配对构件对准的基准部(通常为突出的凸台部)设置在板部的一表面上,并且该基准部在树脂成型体的尺寸检查中可以用作基准。

7.在这种情况下,例如,作为尺寸检查,当测量以与基准部相同的方式设置在板部的一表面上的组装位置(例如,从板部突出到一侧的连接器部的端子)与基准部的相对位置时,基准部和组装位置存在于板部的相同表面上,并且均可以同时目视识别,因此组装位置的相对位置很容易被测量。

8.另一方面,例如,作为尺寸检查,当测量以与基准部相对地设置在板部的另一表面上的组装位置(例如,从板部突出到另一侧的连接器部的端子)与基准部的相对位置被时,基准部和组装位置位于板部的不同表面上,因此组装位置的相对位置不容易被测量。例如,在这种情况下,通过将可以从树脂成型体中的板部的一侧和另一侧都可见的一部分(例如,板部的外周)设置为中继点,并将在基准部和中继点之间的相对位置和在中继点和组装位置之间的相对位置相加,可以测量在基准部和组装位置之间的相对位置。然而,当使用这种测量方法时,由于中继点的介入量而导致测量误差增加,因此测量所需的工时也增加。

技术实现要素:

9.本发明的目标之一是提供一种树脂成型体,该树脂成型体可以提高尺寸检查的精度并减少尺寸测量所需的工时。

10.根据本发明的树脂成型体,包括:板部,其具有板状且在所述板部的板厚方向上两表面上具有用于组装配对构件的组装位置;基准部,其设置在所述板部的一表面上,并用于与所述配对构件对准;以及贯通孔,其在所述板厚方向上贯通所述基准部,并在所述板部的所述两表面上开口。

附图说明

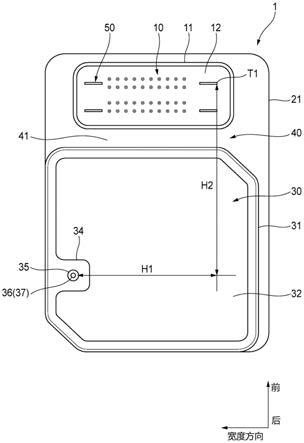

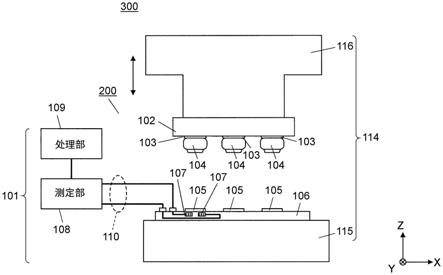

11.图1是根据本发明实施例的组装了电路板和设备的树脂成型体的透视图。

12.图2是沿图1的a

‑

a线截取的截面图。

13.图3是在单一状态下如图1所示的树脂成型体的与图2相对应的截面图。

14.图4是从下方观察的在单一状态下的如图1所示的树脂成型体的透视图。

15.图5是在单一状态下的如图1所示的树脂成型体的仰视图。

16.图6是在单一状态下的如图1所示的树脂成型体的俯视图。

具体实施方式

17.<实施例>

18.在下文中,将参考附图描述根据本发明实施例的树脂成型体1。

19.如图1至图4(特别是图2至图3)所示,树脂成型体1是一体地包括连接器部10、基板容纳部20和设备容纳部30的树脂成型体。在此示例中,树脂成型体1用作车辆的防抱死制动系统(abs)的一部分。如下所述,基板容纳部20容纳用于abs控制的电路板60,并且设备容纳部30容纳形成液压阀70的电磁线圈71。在下文中,为了方便解释,如图1至图6所示,定义了上下方向、宽度方向、前后方向、上、下、前和后。上下方向、宽度方向和前后方向彼此正交。此外,在图4至图6中,为了方便解释,省略了将在下面描述的凹槽13和端子插入孔33。

20.如图3所示,树脂成型体1包括平板状的基板40,该基板40位于树脂成型体1的上下方向上的大致中央部。在基板40的前侧部的下表面上,向下突出的大致矩形的管状框架主体设置为连接器部10的侧壁11(也参见图4)。被侧壁11包围的基板40的区域形成连接器部10的内壁12。

21.管状框架主体作为基板容纳部20的侧壁21设置在基板40的外周边缘的上表面上(也参见图4)。换句话说,基板40还用作基板容纳部20的内壁22。

22.在基板40的后侧部的下表面上,向下突出的大致矩形的管状框架主体设置为设备容纳部30的侧壁31,从而在侧壁11的后侧上隔开间隔布置(也参见图4)。被侧壁31包围的基板40的区域形成设备容纳部30的内壁32。

23.在连接器部10的内壁12上,在上下方向(换句话说,嵌合方向)上线状延伸的多个端子50被压入并固定以贯通设置在内壁12中并在上下方向上贯通的多个贯通孔(未示出)的每一个。即,每个端子50的上端部暴露于基板容纳部20中,而其下端部暴露于连接器部10中。

24.与内壁12相对应的基板40的一部分的厚度t1大于基板40的另一部分的厚度t2。即,连接器部10的内壁12的厚度t1大于设备容纳部30的内壁32的厚度t2和连接内壁12和设备容纳部30的内壁32的连接部41的厚度t2。

25.在连接器部10的内壁12的上表面上,向下凹入的环状凹槽13形成在管状侧壁11的稍内侧的位置处并设置在避开端子50的位置处。换句话说,凹槽13形成为在由侧壁11和内壁12限定的连接器部10(嵌合室)的内表面(限定嵌合室的表面)的背面(图3的上表面)上、并在内壁12的厚度方向上凹入。由于凹槽13,内壁12的薄部14形成在内壁12和连接部41之间的连接位置附近并设置在避开端子50的位置处。

[0026]“附近”可以是不影响端子50的支撑或者其影响最小,并且可以抑制由于下述冷却

时间的差异而引起的树脂成型体1的变形的位置。例如,“附近”可以改写为在内壁12和连接部41之间的连接位置和端子50贯通的内壁12的区域之间的位置。

[0027]

用于插入从电磁线圈71的上部向上突出的一对板簧状端子73(参见图2)的端子插入孔33(贯通孔)分别形成在设备容纳部30的内壁32的多个位置处。在该示例中,设备容纳部30的侧壁31的厚度t3略大于连接部41的厚度t2,但是也可以与连接部41的厚度t2相同。

[0028]

当配对连接器(未示出)嵌合到连接器部10(具体而言,由侧壁11和内壁12限定的嵌合室)时,设置在配对连接器上的端子(阴端子,未示出)和端子50将电连接。

[0029]

如图1和图2所示,用于abs控制的电路板60被容纳并固定在基板容纳部20中。当电路板60被固定时,多个端子50的上端部以贯通在上下方向上贯通并设置在电路板60上的多个贯通孔(未示出)的每一个的状态被固定至基板20。因此,每个端子50和电路板60电连接。

[0030]

多个电磁线圈71被容纳并固定在设备容纳部30中,以使从电磁线圈71向上突出的板簧状端子73穿过端子插入孔33并暴露于基板容纳部20中。

[0031]

暴露在基板容纳部20上的每个板簧状端子73的上端与电路板60的下表面压触。因此,每个电磁线圈71经由电路板60电连接到安装在连接器部10上的配对连接器。

[0032]

电磁线圈71具有圆筒状,并且杆状柱塞72被容纳在内部空间中从而能够通过由电磁线圈71产生的电磁力相对于电磁线圈71在上下方向上移动。电磁线圈71和柱塞72形成液压阀70。

[0033]

用于abs控制的致动器单元80安装在设备容纳部30的侧壁31的下端面上以封闭设备容纳部30的开口。该安装通过以下方式来执行,例如,使用设置在侧壁31中的多个螺栓紧固孔(未图示)进行螺栓紧固。

[0034]

虽然未图示,但是致动器单元80具有多个液压阀70的内置的阀座部以及用于泵送储存在储液器等中的液压油的泵等,并且用于驱动泵的电动机90安装在致动器单元80的下表面上。

[0035]

容纳在每个电磁线圈71中的柱塞72的下端插入致动器单元80中的液压阀70的阀座部。通过由每个电磁线圈71产生的电磁力控制柱塞72的上下位置,从而控制了相对应的液压阀70的开闭。通过这种方式,使得众所周知的abs控制得以执行。

[0036]

为了简要地描述abs控制,当某个车轮的滑移率超过预定值时,与车轮相对应的液压阀70被控制以使从与车辆的主缸产生的制动踏板下压力相对应的液压开始减小与车轮相对应的制动液压。因此,车轮的滑移率被调节以使其在预定值内变化。当制动液压降低时,返回到储液器的液压油由电动机90驱动的泵泵送并返回到车辆的主缸中。

[0037]

如图4和图5所示,设备容纳部30一体成型有从侧壁31的周向上的一部分向内突出、并与内壁32连续的突起部34。向下突出的圆筒状凸台部35一体成型在突起部34的下端面上。凸台部35用于与安装在设备容纳部30上的致动器单元80对准以封闭设备容纳部30的开口。即,与凸台部35相对应的凹槽(未示出)形成在致动器单元80的上端面上,并且通过嵌合凸台部35和凹槽,设备容纳部30和致动器单元80彼此对准。

[0038]

凸台部35形成有整体地在上下方向上贯通凸台部35、位于凸台部35的上方的突起部34以及内壁32(内壁22、基板40)的贯通孔36。即,贯通孔36具有在凸台部35的突出端面(下端面)开口的开口37(参见图4和图5)和在内壁22的上端面开口的开口38(参见图6)。

[0039]

在树脂成型体1中,凸台部35在树脂成型体1的尺寸检查中用作基准。在这种情况

下,通过使用形成在凸台部35中的贯通孔36,即使从树脂成型体1的下侧或上侧进行尺寸检查,凸台部35都可以用作尺寸检查中的通用基准。

[0040]

更具体而言,例如,作为尺寸检查,如图5所示,假设从树脂成型体1的下侧,测量在从连接器部10的内壁12的下端面向下突出的连接器部10的端子50的部分t1和凸台部35之间的宽度方向尺寸h1和前后方向尺寸h2。在这种情况下,端子50的部分t1和凸台部35的开口37都可以从树脂成型体1的下侧目视。因此,从树脂成型体1的下侧,作为宽度方向尺寸h1和前后方向尺寸h2,能够直接测量在端子50的部分t1和贯通孔36的开口37之间的宽度方向尺寸和前后方向尺寸。

[0041]

类似地,例如,作为尺寸检查,如图6所示,假设从树脂成型体1的上侧,测量在从连接器部10的内壁12(基板容纳部20的内壁22)的上端面向上突出的连接器部10的端子50的部分t2和凸台部35之间的宽度方向尺寸h3和前后方向尺寸h4。在这种情况下,端子50的部分t2和凸台部35的开口38都可以从树脂成型体1的上侧目视。因此,从树脂成型体1的上侧,作为宽度方向尺寸h3和前后方向尺寸h4,能够直接测量在端子50的部分t2和贯通孔36的开口38之间的宽度方向尺寸和前后方向尺寸。以此方式,通过使用贯通孔36的开口37和38,即使从树脂成型体1的下侧或上侧进行尺寸检查,凸台部35都可以作为尺寸检查的基准。

[0042]

<操作和效果>

[0043]

在根据本实施例的树脂成型体1中,用于与配对构件(致动器单元80)对准的凸台部35设置在基板40(内壁32)的下表面上,并且凸台部35形成有在上下方向上贯通凸台部35并在基板40的两表面上开口的贯通孔36。因此,即使从基板40的下侧或上侧进行尺寸检查,凸台部35(贯通孔36)都可以共用为基准。具体而言,从基板40的下侧,作为设置在基板40的下表面上的组装位置t1(参见图5)与凸台部35的相对位置,可以直接测量组装位置t1与贯通孔36的下侧上的开口37的相对位置。类似地,从基板40的上侧,作为设置在基板40的上表面上的组装位置t2(参见图6)与凸台部35的相对位置,可以直接测量组装位置t2与贯通孔36的上侧上的开口38的相对位置。以此方式,从基板40的下侧或上侧进行尺寸检查时,组装位置t1和t2与凸台部35的相对位置可以通过使用贯通孔36的开口37和38进行直接测量。因此,与现有技术的树脂成型体相比,提高了尺寸检查的精度并且减少了尺寸测量所需的工时。

[0044]

此外,作为另一效果,通过在凸台部35中形成贯通孔36,能够抑制由于凸台部35的成型收缩引起的诸如翘曲的变形。因此,提高了与配对构件(致动器单元80)的对准(作为凸台部35的原始功能)的精度。此外,通过在凸台部35中形成贯通孔36,还可以减小树脂成型体1的总质量,因此可以减小树脂成型体1的重量,并且可以降低制造成本。

[0045]

此外,在根据本实施例的树脂成型体1中,形成有贯通孔36的凸台部35具有在上下方向上以柱状延伸的形状。因此,与形成有贯通孔36的凸台部35具有与柱状不同的形状的情况相比,凸台部35的壁厚可以设计得更薄。因此,可以进一步抑制由于凸台部35的成型收缩引起的诸如翘曲的变形,因此可以进一步提高与配对构件(致动器单元80)的对准(作为凸台部的原始功能)的精度。

[0046]

此外,在根据本实施例的树脂成型体1中,端子50被设置为从基板40的上表面向上突出。因此,从树脂成型体1的上侧,作为从基板40的上表面向上突出的端子50与凸台部35的相对位置,可以直接测量端子50与贯通孔36的上侧的开口38的相对位置。因此,提高了用

于从基板40的上表面向上突出的端子50的尺寸检查的精度,从而,还提高了在端子50和连接至端子50的电路板60侧上的接触点(贯通孔)之间的电连接的可靠性。

[0047]

<其他方面>

[0048]

本发明不限于上述每个实施例,并且在本发明的范围内可以采用各种修改。例如,本发明不限于上述实施例,并且可以适当地修改、改进等。此外,只要能够实现本发明,在上述实施例中的每个组件的材料、形状、尺寸、数量、布置位置等是任意的,并且不受限制。

[0049]

在上述本实施例中,作为本发明的“基准部”,采用了从突起部34的下端面向下突出的凸台部35,其中,该突起部34从侧壁31在周向上的一部分向设备容纳部30的内部突出。另一方面,可以省略凸台部35,并且可以采用从周向上的一部分侧壁31向设备容纳部30的内部突出的突起部34本身作为本发明的“基准部”。在这种情况下,贯通孔36具有在突起部34的下端面上的开口和在内壁32的上端面上的开口38(参见图6)。

[0050]

在此,简要总结根据本发明的树脂成型体的上述实施例的特征并列出在以下[1]至[3]中。

[0051]

[1]

[0052]

一种树脂成型体(1),包括:板部(40),其具有板状且在所述板部的板厚方向上的两表面上具有用于组装配对构件(60、71、80)的组装位置(10、20、30);

[0053]

基准部(35),其设置在所述板部(40)的一表面上,并用于与所述配对构件(80)对准;以及

[0054]

贯通孔(36),其在所述板厚方向上贯通所述基准部(35),并在所述板部(40)的所述两表面上开口。

[0055]

[2]

[0056]

根据[1]所述的树脂成型体,其中

[0057]

所述基准部(35)具有在所述板厚方向上延伸的柱状,以及

[0058]

所述贯通孔(36)在所述基准部(35)的延伸端处开口,并在所述板厚方向上延伸,以在所述板部(40)的另一表面上开口。

[0059]

[3]

[0060]

根据[1]或[2]所述的树脂成型体,其中

[0061]

所述板部(40)还包括端子(50),所述端子(50)被设置为在所述另一表面上的所述组装位置(20)处并在所述板厚方向上延伸。

[0062]

在具有[1]的构造的树脂成型体中,用于与配对构件对准的基准部设置在板部的一表面上。贯通孔形成在基准部中,该贯通孔在板厚方向上贯通基准部并在板部的两表面上开口。因此,即使在板部的一表面或另一表面上进行尺寸检查,基准部(其贯通孔)都可以用作尺寸检查的基准。具体而言,作为设置在板部的一表面上的组装位置与基准部的相对位置,可以参照在组装位置的贯通孔的一侧上的开口直接测量相对位置。类似地,作为设置在板部的另一表面上的组装位置与基准部的相对位置,可以参照在组装位置的贯通孔的另一侧上的开口直接测量相对位置。以此方式,即使在板部的一侧或另一侧进行尺寸检查,都可以通过使用贯通孔的开口直接测量组装位置与通用基准点的相对位置。因此,这种构造的树脂成型体可以提高尺寸检查的精度并减少尺寸测量所需的工时。

[0063]

此外,作为另一效果,通过形成在基准部中的贯通孔,可以抑制由于基准部的成型

收缩引起的诸如翘曲的变形。因此,提高了与配对构件的对准(作为基准部的原始功能)的精度。此外,通过形成在基准部中的贯通孔,可以减轻树脂成型体的重量并降低制造成本。

[0064]

在具有[2]的构造的树脂成型体中,形成有贯通孔的基准部具有在板厚方向上以柱状延伸的形状(所谓的凸台状)。因此,基准部的壁厚可以设计成比基准部具有其他形状的情况更薄。因此,可以进一步抑制由于基准部的成型收缩引起的诸如翘曲的变形,并且进一步提高了与配对构件的对准(作为基准部的原始功能)的精度。

[0065]

在具有[3]的构造的树脂成型体中,在板厚方向上延伸的端子设置在板部的另一表面上的组装位置处。因此,端子可以高精度地排列在板部中,从而提高了在端子与配对端子等之间的接触点处的电连接的可靠性。以此方式,利用这种构造的树脂成型体,即使当需要特别精确放置的组件设置在板部中时,也可以用少量的工时来进行高精度的尺寸检查。

[0066]

如上所述,根据本发明,可以提供一种可以提高尺寸检查的精度并减小尺寸测量所需的工时的树脂成型体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。