1.本发明涉及轮式装载机领域,特别是指一种轮式装载机铲装作业轨迹采集方法和系统。

背景技术:

2.装载机在人工智能、大数据、物联网等新一代信息技术以及混合动力、新能源等推动下,未来将会向高效、节能、自主化、智能化的方向发展。新一代工程机械需要实现单机智能化操作和自主控制,而作业轨迹作为自主作业的关键研究点,通过自主控制工作轨迹达到提高装载机在项目上的工作效率以及降低能耗的目的。因此,作业轨迹对于装载机提升能耗以及作业效率至关重要,而作业轨迹则是实现装载机自主作业、智能化的前提。

3.实现装载机的作业轨迹采集对未来实现装载机的自主作业非常关键,而现有的其他专利,对于装载机作业轨迹的采集方法研究还很欠缺,大多研究并非针对采集环节而是对于采集之后的作业轨迹的匹配和控制作了方法论述。例如:中国发明申请cn201180030686.3提出一种建筑机械的作业轨迹控制装置及其方法,主要描述作业轨迹通过重力补偿从而控制的工作方法:在选择自动作业时,能够在选择时刻,以最适当的作业轨迹来进行自动作业;以及在选择播放以追踪示教轨迹时,对作业开始点和轨迹追踪进行控制,以补偿位置误差,对由作业装置的姿势变化引起的重力进行补偿而实现位置误差的最小化。

4.中国发明申请cn202010984698.0提出了一种装载机最佳铲装轨迹匹配方法,主要描述通过现有装载机姿态与数据库作业轨迹进行对比,匹配最优轨迹曲线并选择驱动方式的工作方法::s1:建立物料最佳铲装轨迹数据库:以最小作业阻力为目标,得到待处理物料的最佳作业轨迹曲线,同时存储到物料最佳铲装轨迹数据库中;s2:铲斗姿态判断:获取装载机铲斗的运动姿态轨迹曲线,根据所述步骤s1得到的最佳作业轨迹曲线判断所述装载机铲斗底部的姿态;s3:动力分配:根据所述步骤s3得到的所述装载机铲斗底部的姿态选择驱动方式;s4:判断装载机的铲斗与其它构件是否发生干涉,完成铲装作业;本发明具有精确度高、成本低的优点。

5.可知,现有的研究跳过了对作业轨迹采集环节研究匹配和控制,针对作业轨迹的采集研究较少。

技术实现要素:

6.本发明的主要目的在于克服现有技术中缺少针对作业轨迹的采集的缺陷,提出一种轮式装载机铲装作业轨迹采集方法和系统,基于d

‑

h坐标系分析法对装载机的运行学进行分析,探究作业轨迹关键采集参数,实现装载机工作时作业轨迹的实时获取。

7.本发明采用如下技术方案:

8.一种轮式装载机铲装作业轨迹采集方法,其特征在于,包括如下步骤:

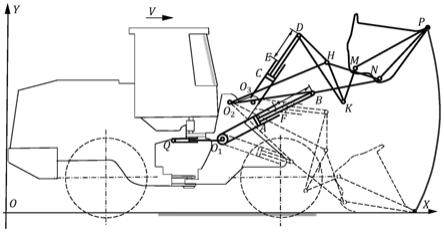

9.1)根据装载机工作装置的反转六连机构设置坐标系及各个铰接点坐标,根据装载

机工作装置固定设计参数设置相对坐标;

10.2)实时采集举升油缸位移、转斗油缸位移及车速大小和空间方位;

11.3)将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗齿尖的d

‑

h坐标系总变换矩阵,计算并显示出实时装载机工作装置的作业轨迹。

12.优选的,步骤1)中,所述根据装载机工作装置的反转六连机构设置坐标系及各个铰接点坐标,具体如下:设置装载机尾部与垂线接触的切线方向为y轴,y轴与地面的接触点为o点,地面方向为x轴,从而建立xoy轴坐标系,则装载机中心位置坐标为q(x

q

,y

q

),装载机前车架与举升油缸连接点坐标o1(x

o1

,y

o1

)、前车架与动臂连接点坐标o2(x

o2

,y

o2

)、前车架与转斗油缸连接点坐标o3(x

o3

,y

o3

)。

13.优选的,步骤1)中,所述根据装载机工作装置固定设计参数设置相对坐标,包括设置举升油缸与举升杆接触端坐标为a(x

a

,y

a

),举升杆与动臂铰接点坐标b(x

b

,y

b

),转斗油缸与转斗杆接触端坐标c(x

c

,y

c

),转斗杆与摇臂铰接点坐标d(x

d

,y

d

),转斗油缸末端坐标e(x

e

,y

e

),举升油缸末端坐标f(x

f

,y

f

);动臂与摇杆铰接点坐标,h(x

h

,y

h

),摇杆与连杆铰接点坐标k(x

k

,y

k

),连杆与铲斗铰接点坐标,m(x

m

,y

m

),摇臂与铲斗铰接点坐标n(x

n

,y

n

),铲斗的齿尖坐标p(x

p

,y

p

)。

14.优选的,步骤2)中,采集的升油缸位移和转斗油缸位移包括有举升油缸伸长量l

bf

、转斗油缸伸长量l

ed

、以及装载机中心位置q与举升油缸连接点o1沿x方向前进距离l

o1

。

15.优选的,步骤3)中,所述d

‑

h坐标系总变换矩阵包括以初始位置装载机中心q经o1到铲斗齿尖p的总变换矩阵为:

[0016][0017][0017][0017][0018][0018][0019]

其中:c

n

代表cosθ

n

,s

n

代表sinθ

n

,θ是绕z轴的旋转角,各个关节杆件建立d

‑

h坐标系的z轴,n代表第n个θ对应的角标;α是两个相邻z轴间的角度;a是每一条公垂线的长度。

[0020]

优选的,所述d

‑

h坐标系总变换矩阵包括以初始位置装载机中心q经o2到铲斗齿尖p的总变换矩阵,具体为:

[0021][0022]

其中:

[0023]

优选的,所述d

‑

h坐标系总变换矩阵包括以初始位置装载机中心q到o3到铲斗齿尖p的总变换矩阵,具体为:

[0024][0025]

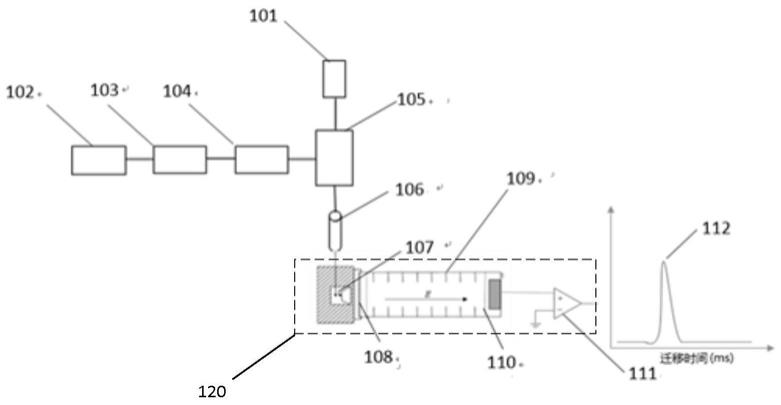

一种轮式装载机铲装作业轨迹采集系统,其特征在于,包括

[0026]

数据采集装置,用于实时采集举升油缸位移、转斗油缸位移及车速大小和空间方位;

[0027]

中心数据处理装置,用于将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗齿尖的d

‑

h坐标系总变换矩阵,计算并显示出实时装载机工作装置的作业轨迹。

[0028]

优选的,所述数据采集装置包括车速传感器、数据采集仪、第一激光位移传感器和第二激光位移传感器;该车速传感器安装于所述装载机驾驶室外顶部以采集车速大小与空间方位;其中第一激光位移传感器安装于举升油缸以采集举升油缸位移,第二激光位移传感器安装于转斗油缸以采集转斗油缸位移;该数据采集仪与车速传感器和激光位移传感器相连,所述中心数据处理装置与数据采集仪相连。

[0029]

优选的,所述中心数据处理装置包括矩阵参数配置模块、作业轨迹转化模块、作业轨迹可视化模块及数据库;该矩阵参数配置模块用于设置坐标系及各个铰接点坐标,根据装载机工作装置固定设计参数设置相对坐标;该作业轨迹转化模块用于将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗齿尖的d

‑

h坐标系总变换矩阵,计算出实时装载机工作装置的作业轨迹;该作业轨迹可视化模块用于实时显示装载机工作装置的作业轨迹;所述数据库用于存储采集到的数据。

[0030]

由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

[0031]

本发明通过数据采集装置采集举升油缸位移、转斗油缸位移以及采集车速大小及空间方位;通过中心数据处理系统对数据进行预处理、数据储存以及通过d

‑

h坐标系分析工作装置反转六连杆结构生成并显示实时作业轨迹,该方法基于运动学原理计算装载机的实时作业轨迹;采集装置数据传输高效、实时,该采集方法及装置经过实车测试,可靠性高,数据稳定性良好。保证了装载机作业时作业轨迹的有效性,为装载机未来自主作业提供了稳

定可靠的数据支持。

附图说明

[0032]

图1是本发明的装载机工作装置的坐标示意图;

[0033]

图2是本发明的d

‑

h坐标系分析的坐标线系示意图;

[0034]

图3是本发明的作业轨迹采集方法的框架图;

[0035]

图4是本发明的数据采集装置安装示意图;

[0036]

其中:10、装载机,11、动臂,12、摇臂,13、连杆,14、铲斗,15、举升油缸,16、转斗油缸,20、数据采集装置,21、第一激光位移传感器,21a、第一光源发射端,21b、第一接收光源端,22、第二激光位移传感器,22a、第二光源发射端,22b、第二接收光源端,23、车速传感器,24、数据采集仪,30、中心数据处理装置,

[0037]

以下结合附图和具体实施例对本发明作进一步详述。

具体实施方式

[0038]

以下通过具体实施方式对本发明作进一步的描述。

[0039]

参见图1至图3,一种轮式装载机铲装作业轨迹采集方法,包括如下步骤:

[0040]

1)根据装载机10的工作装置的反转六连机构设置坐标系及各个铰接点坐标,根据装载机10的工作装置固定设计参数设置相对坐标。

[0041]

具体的,参见图1,设置装载机10的尾部与垂线接触的切线方向为y轴,y轴与地面的接触点为o点,地面方向为x轴,从而建立xoy轴坐标系,则装载机10的中心位置坐标为q(x

q

,y

q

),装载机10的前车架与举升油缸15连接点坐标o1(x

o1

,y

o1

)、前车架与动臂11连接点坐标o2(x

o2

,y

o2

)、前车架与转斗油缸16连接点坐标o3(x

o3

,y

o3

)。装载机10的前车架与举升油缸15连接点o1、前车架与动臂连接点o2、前车架与转斗油缸16连接点o3为固定的三个铰点。

[0042]

装载机10的工作装置的反转六连机构包括有动臂11、摇臂12、连杆13、铲斗14、举升油缸15、转斗油缸16等部件。则根据装载机10的工作装置固定设计参数设置相对坐标,包括设置举升油缸15与举升杆接触端坐标为a(x

a

,y

a

),举升杆与动臂11铰接点坐标b(x

b

,y

b

),转斗油缸16与转斗杆接触端坐标c(x

c

,y

c

),转斗杆与摇臂12铰接点坐标d(x

d

,y

d

),转斗油缸16末端坐标e(x

e

,y

e

),举升油缸15末端坐标f(x

f

,y

f

);动臂11与摇杆铰接点坐标h(x

h

,y

h

),摇杆与连杆13铰接点坐标k(x

k

,y

k

),连杆13与铲斗14铰接点坐标m(x

m

,y

m

),摇臂12与铲斗14铰接点坐标n(x

n

,y

n

),铲斗14的齿尖坐标p(x

p

,y

p

)。

[0043]

2)实时采集举升油缸15位移、转斗油缸16位移及车速大小和空间方位。该步骤中,采集的升油缸位移和转斗油缸16位移包括有举升油缸15伸长量l

bf

、转斗油缸16伸长量l

ed

、以及装载机中心位置q与举升油缸连接点o1沿x方向前进距离l

o1

。

[0044]

3)将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗14齿尖的d

‑

h坐标系总变换矩阵,计算并显示出实时装载机10工作装置的作业轨迹。

[0045]

该步骤中,从初始位置装载机中心q到铲斗齿尖p的d

‑

h坐标系变换通过以固定的铲斗中心q为零位置,经过三个铰点:前车架与举升油缸15连接点o1、前车架与动臂11连接点o2、前车架与转斗油缸16连接点o3,以铲斗齿尖p为末端关节,分别建立三个工作空间。具体如下:

[0046]

以初始位置装载机中心q到o1到铲斗齿尖p为例进行d

‑

h坐标系分析,将复杂的机构简化为关节和杆件的形式并建立坐标线系。参见图3,通过坐标线系可确定各参数,图中:θ是绕z轴的旋转角,各个关节杆件建立d

‑

h坐标系的z轴,包括有z0、z1、z2、z3、z4、z5,分别为以初始位置装载机中心q为原点指向前车架与举升油缸连接点o1方向的轴z0、以前车架与举升油缸连接点o1为原点指向举升油缸与举升杆接触端a方向的轴z1、以举升油缸与举升杆接触端a为原点指向举升杆与动臂铰接点坐标b方向的轴z2、以举升杆与动臂铰接点坐标b为原点指向摇臂与铲斗铰接点坐标n方向的轴z3、以摇臂与铲斗铰接点坐标n为原点建立的轴z4、以铲斗齿尖p为原点建立的轴z5;α是两个相邻z轴间的角度(关节扭转),包括有α1、α2、α3、α4、α5,分别为z0与z1间的角度α1、z1与z2间的角度α2、z2与z3间的角度α3、z3与z4间的角度α4、z4与z5间的角度α5;a是每一条公垂线的长度(关节偏移),包括有a1、a2、a3、a4、a5、a6,分别为坐标q与坐标o1间的长度a1、坐标o1与坐标a间的长度a2、坐标a与坐标b间的长度a3、坐标b与坐标n间的长度a4、坐标n与坐标p间的长度a5。共经过5次坐标系变换,其变换矩阵分别为:

[0047][0047][0047][0048][0048][0049]

其中:c

n

代表cosθ

n

,s

n

代表sinθ

n

,n代表第n个θ对应的角标。

[0050]

根据上述的坐标系变换矩阵,则以初始位置装载机中心q经o1到铲斗齿尖p的总变换矩阵为:

[0051][0052]

以初始位置装载机中心q经o2到铲斗齿尖p的总变换矩阵,具体为:

[0053][0054]

以初始位置装载机中心q到o3到铲斗齿尖p的总变换矩阵,具体为:

[0055]

。

[0056]

其中,θ值与由行走缸、举升缸及转斗缸的本身长度及伸长量l

o1

、l

bf

、l

bf

与装载机10结构所构成的三角形经余弦定理,或者取为装载机工作装置固定设计参数:动臂11、摇臂12、连杆13、铲斗14、转斗油缸16、举升油缸15等计算的各个铰接点相对坐标;而a值大小,由行走缸、举升缸及转斗缸的本身长度及伸长量l

o1

、l

bf

、l

bf

求得,将其代入即可通过零位置q获得末端关节p的位置。

[0057]

参见图3、图4,本发明还提出一种轮式装载机铲装作业轨迹采集系统,包括数据采集装置20和中心数据处理装置30,该数据采集装置20用于实时采集举升油缸15位移、转斗油缸16位移及车速大小和空间方位。该中心数据处理装置30用于将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗齿尖的d

‑

h坐标系总变换矩阵,计算并显示出实时装载机工作装置的作业轨迹。

[0058]

具体的,数据采集装置20包括车速传感器23、数据采集仪24、第一激光位移传感器21和第二激光位移传感器22等。该车速传感器23安装于装载机10驾驶室外顶部,易于接收gps信号,可采集车速大小与空间方位。其中第一激光位移传感器21安装于举升油缸15以采集举升油缸15位移,设有安装于举升油缸15末端f点的第一光源发射端21a,以及位于举升杆与动臂11铰接点b点的第一接收光源端21b。

[0059]

第二激光位移传感器22安装于转斗油缸16以采集转斗油缸16位移,其设有安装在转斗油缸16末端e点的第二光源发射端22a,以及安装在转斗杆与摇臂12铰接点d点的第二接收光源端22b。该数据采集仪24与车速传感器23、第一接收光源端21b和第二接收光源端22b相连,实时传输采集的位移信号至中心数据处理装置30。

[0060]

实际应用中,车速传感器23可采用5v供电

‑

167dbm动态灵敏度,1秒ttff和2米定位,同时具备采集车速大小及空间方位的gps/北斗接收机。该数据采集仪24可选用dewesoft数据采集系统,整套系统包括2个高速数据采集模块,数据采集系统安装在驾驶室外半平米的空间内,并利用防尘设备进行防尘保护,可以采集电压、电流、温度、应变、振动、压力、转速及其他类型信号,采集速度高达200ks/s/ch,拥有多个usb口、can接口、lan网口、gps接口、wifi模块等。第一激光位移传感器21和第二激光位移传感器22选型l3/l3s可见激光测距传感器,以100hz采样频率接收5~10v电压信号。

[0061]

本发明的系统先在装载机10上稳定安装完第一激光位移传感器21的第一光源发射端21a和第一接收光源端21b、第二激光位移传感器22的第二光源发射端22a和第二接收光源端22b、车速传感器23以及分别稳定连接数据采集仪24。在装载机10开始作业前,调整举升油缸15与转斗油缸16至铲斗14底部与地面水平的位姿,并通过数据采集仪24获取初始

的位移数据。然后装载机10按照拟定作业路径对作业物料进行装载及卸料,车速传感器23采集实时车速大小数据以及方位数据,并传输给数据采集仪24。

[0062]

装载机10对目标实施工作动作时,第一激光位移传感器21的第一光源发射端21a与第二激光位移传感器22的第二光源发射端22a分别向第一激光位移传感器21的第二接收光源端2和第二激光位移传感器22的第二接收光源端22b发射连续测量、周期为1hz的单点高精度激光,并将举升油缸15伸长量l

bf

与转斗油缸16伸长量l

ed

实时传输给数据采集仪24。

[0063]

中心数据处理装置30包括矩阵参数配置模块、作业轨迹转化模块、作业轨迹可视化模块及数据库等。该矩阵参数配置模块用于设置坐标系及各个铰接点坐标,根据装载机10的工作装置固定设计参数设置相对坐标;该作业轨迹转化模块用于将采集得到的数据预处理,并通过从初始位置装载机中心到铲斗齿尖的d

‑

h坐标系总变换矩阵,计算出实时装载机工作装置的作业轨迹;该作业轨迹可视化模块用于实时显示装载机工作装置的作业轨迹;数据库用于存储采集到的数据。

[0064]

本发明的方法和系统通过中心数据处理装置30对数据进行预处理、数据储存以及通过d

‑

h坐标系分析工作装置反转六连杆结构生成并显示实时作业轨迹,实现获取实时作业轨迹,为装载机自主作业提供思路,从而达到高效、节能的目的。

[0065]

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。