1.本发明属于铁磁材料无损检测相关技术领域,更具体地,涉及一种基于温差的裂纹磁粉检测方法。

背景技术:

2.随着社会生产和发展的需要,各工业领域对于铁磁性构件的需求量呈大幅增涨,并对其表面质量都有越来越高的需求。无损检测主要包括五种方法:超声波检测、射线检测、涡流检测、磁粉检测和渗透检测,其中磁粉探伤是一种量大、面广的重要无损检测技术,70%以上的航空、航天、军工、铁路、石油行业钢构件,80%以上的汽车钢制安全件都需要进行磁粉探伤。

3.按照所使用磁粉的配置方式不同,传统磁粉检测可以分为干法检测和湿法检测,在湿法检测中,磁粉被配置在水基或者油基中形成磁悬液。磁悬液中的磁粉颗粒流动性较好,因此微弱的漏磁场也能够吸引悬液中的磁粉颗粒堆积形成磁痕。为了便于识别,磁粉颗粒还会被裹上荧光剂,这能显著的提升堆积磁痕的对比度。因此,湿法磁粉检测有很高的灵敏度,但是湿法检测会污染被检测试件,往往需要复杂的程序去清除试件表面的使用效果,且荧光剂的使用会对环境有污染。而干法检测直接使用干磁粉对试件进行检测,由于没有悬液的附着,磁粉在退磁后往往会自动脱落。因此干法检测对试件的污染较低,且易于回收再利用。但是干磁粉在空气中的流动性较差,工业中通常将磁粉添加到试件表面后再吹走非相关的磁粉,从而保留裂纹位置的磁痕。这一操作也不可避免会吹走部分裂纹磁痕上的磁粉。因此当裂纹尺寸较小时,干法检测的检测能力较差,且受人为操作的影响较大,对操作者的要求较高。

4.另外,高温试件也是磁粉检测难题之一,很多试件在热处理工序之后,例如退火、正火、淬火、回火等操作之后处于高温状态。磁悬液在高温状态下极易蒸发失效。传统磁粉检测中一些人为辅助的操作都难以进行,如何保证磁粉检测的精度,替代繁琐的人工操作,是磁粉检测自动化发展中需要着重解决的难题。

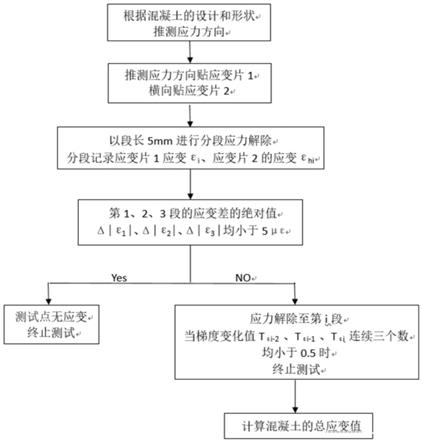

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于温差的裂纹磁粉检测方法,所述检测方法采用和被测试件具有一定温差的磁粉进行检测,再使用热像仪记对温度进行记录,继而通过热像数据推算出裂纹的位置。所述检测方法能够从磁粉的堆积过程中温度的异常提取出裂纹的信息,避免了在人工去除非相关磁痕时影响裂纹磁痕的信息,采用常温的磁粉也能够对高温状态下的试件进行检测,同时由于使用的是普通干磁粉,因此易于磁粉的去除与回收,对试件的污染较低,对环境无污染。

6.为实现上述目的,按照本发明的一个方面,提供了一种基于温差的裂纹磁粉检测方法,所述检测方法主要包括以下步骤:

7.首先,在磁化场内,将与被测试件存在温差的磁粉喷洒在被测试件上,并实时获取

被测试件的热像图;接着,对获取的热像图进行处理以获得被测试件的温度变化,继而依据得到的温度变化结果对被测试件进行裂纹识别;

8.其中,当被测试件内存在裂纹时,裂纹处产生的漏磁场将吸引磁粉聚集而形成磁痕,磁痕处的温度与被测试件其他区域的温度不同,且磁痕处的温度与被测试件温度之间的差别由于磁粉聚集而被放大。

9.进一步地,磁粉的喷洒时间小于等于3秒;热像图的采集频率大于等于100hz。

10.进一步地,所述被测试件为常温试件时,所述磁粉的温度设定为大于等于100℃且小于等于居里温度。

11.进一步地,所述被测试件为经过热处理后的试件时,所述磁粉的温度设定为常温。

12.进一步地,所述磁粉为四氧化三铁,其粒度在100μm以下。

13.进一步地,采用热像仪获取热像图,所述热像仪的拍摄视角垂直于所述被测试件的表面。

14.进一步地,将热像仪记录的每一个像素点的温度值沿时间顺序取平均值,若局部像素点的温度平均值与其余大部分像素点的温度平均值之间的差值在预定范围内,则该局部像素点对应被测试件的位置为裂纹区域。

15.进一步地,采用线圈、磁轭或者通电导线对被测试件进行磁化。

16.进一步地,裂纹识别后还包括对被测试件进行退磁处理、并回收磁粉的步骤。

17.进一步地,采用交流退磁法来消除被测试件的剩磁,进而通过振动或者风力的方式完成磁粉的去除及回收再利用。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的基于温差的裂纹磁粉检测方法主要具有以下有益效果:

19.1.在磁化场内,将与被测试件存在温差的磁粉喷洒在被测试件上,并实时获取被测试件的热像图,可见温度数据采集过程在磁粉施加的阶段完成,无需去除非相关磁粉,避免了人工去除非相关磁粉过程中对裂纹磁痕的影响,简化了磁粉检测的工艺流程,提高了自动化程度。

20.2.所提出的方法能够从磁粉的堆积过程中温度的异常提取出裂纹的信息,能够对高温状态下的试件进行检测,使用范围较广。

21.3.本发明采用的磁粉为普通干磁粉,无荧光剂,对试件的污染较小,成本较低,环境友好,易于磁粉的去除与回收。

22.4.所述被测试件为常温试件时,所述磁粉的温度设定为大于等于100℃且小于等于居里温度,由此确保被测试件与磁粉之间有合理的温差,保证了较好的检测灵敏度。

23.5.所述热像仪的拍摄视角垂直于所述被测试件的表面,以减小红外能的衰减。

附图说明

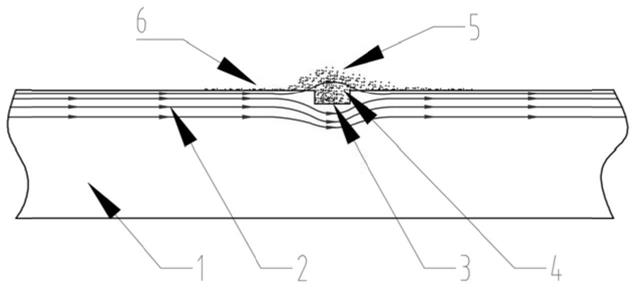

24.图1是本发明提供的一种基于温差的裂纹磁粉检测方法的原理示意图;

25.图2是本发明提供的一种基于温差的裂纹磁粉检测方法涉及的线圈式磁化检测示意图;

26.图3是本发明提供的一种基于温差的裂纹磁粉检测方法涉及的磁轭式磁化检测示意图;

27.图4中的(a)、(b)、(c)、(d)分别是磁粉试片及传统磁粉检测方法在不去除相关磁粉的情况下对磁粉卡的检测结果示意图;

28.图5中的(a)、(b)分别是采用本发明提供的一种基于温差的裂纹磁粉检测方法对两种磁粉试片的检测结果示意图。

29.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1

‑

被测试件,2

‑

磁感线,3

‑

裂纹,4

‑

磁痕,5

‑

磁粉,6

‑

非裂纹区,7

‑

第一磁化线圈,8

‑

第二磁化线圈,9

‑

热像仪,10

‑

磁粉喷枪,11

‑

上位机。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.本发明提供的基于温差的裂纹磁粉检测方法,所述检测方法主要包括以下步骤:

32.步骤一,磁化被测试件,并对磁粉进行升温或者降温处理,使得磁粉的温度不同于被测试件的温度。

33.具体地,在喷洒磁粉之前,被测试件需要被磁化到饱和状态,并且磁化过程需要保持到检测结束为止。通常,磁化的方向需要与被测裂纹的走向垂直,以确保能够产生最大的漏磁场来吸引磁粉颗粒。当被测试件为常温时,采用涡流加热或者传导加热的方法来加热磁粉,加热后的磁粉温度不能高于居里温度,否则将会失去被漏磁场吸引的能力,优选地高于100℃且小于等于居里温度。对于热轧或者热处理加工后的高温试件的检测,则直接使用常温磁粉进行检测,需要确保被测试件的温度高于60℃,以保证良好的成像效果。

34.其中,可以选用线圈、磁轭、通电导线等磁场源进行磁化;磁粉为干粉,且不带荧光剂,主要成分为四氧化三铁,磁粉的粒度控制在100μm以下。

35.采用负压喷枪或者风机装置将磁粉送到被测试件表面,在吹动磁粉时风力不可过大,以免吹走裂纹上方的磁粉。通常能保证磁粉颗粒在空间均匀分布即可,为了保证良好的成像效果,磁粉与被测试件之间的温差会较大,这使得在磁粉到达试件表面时温度梯度很大,传热很快,温差信号会快速消失,所以在喷洒磁粉时速度尽量要快,尽量在3秒以内完成磁痕的堆积,这将有利于热像仪对温度信号的捕捉。

36.步骤二,在磁化场内,将磁粉喷在磁化后的被测试件上,并实时获取被测试件的热图像,对获取的热图像进行处理以获得被测试件的温度变化,进而依据得到的温度变化数据对被测试件进行裂纹识别。

37.具体地,采用热像仪对被测试件被检测区域的温度进行实时的采集,并以视频的方式存储热数据。热像仪的采样频率要在100hz以上,从而保证能够抓取到快速的温度变化。在磁粉喷洒完成后,上位机将采集到的热数据进行处理,具体为:将视频压缩成一张图片,把每个视频中每一个像素点在每一帧上的温度进行求平均,并将平均值按照原来像素点的位置进行排布来重构一张新的图像。其中,裂纹上方磁粉的聚集会导致异常的高温或者低温,继而从重构图中即可完成裂纹的识别。

38.其中,热像仪的拍摄视角垂直于被测试件表面以减小红外能的衰减,热像仪的温

度分辨力优于0.1℃;裂纹产生的漏磁场会吸引磁粉颗粒聚集。磁粉颗粒和试件的温差会由于其聚集而被放大,通过识别异常的温差即可判断裂纹的位置。

39.步骤三,对被测试件进行退磁处理,并回收磁粉。

40.具体地,在完成检测后,关闭磁化电源,使用交流退磁法来消除被测试件的剩磁,磁粉在失去漏磁场吸引后将不再吸附于被测试件表面,通过振动或者风力的方式可以方便的完成磁粉的去除。由于磁粉颗粒对杂质不敏感,因此去除的磁粉可以多次回收再利用。

41.如图1所示,被测试件1为铁磁性材料制成的,磁感线2是由磁化装置产生的,当被测试件1无裂纹时,所述磁感线2均匀通过,当所述被测试件1存在裂纹3时,所述磁感线2会从所述被测试件1到达空气中形成漏磁场,而对应的磁粉5会被磁化,然后吸引聚集在裂纹上方以形成磁痕4。由于裂纹位置处的磁粉密度高于非裂纹区6的磁粉密度,因此裂纹处会与被测试件1其他部位产生较大的温度差别,故在热像仪9的视野中能够在裂纹位置发现热对比,从而识别到裂纹。

42.请参阅图2,采用线圈式磁化检测时,相对间隔设置的第一磁化线圈7及第二磁化线圈8能够产生较为均匀的磁场,以对被测试件1进行整体磁化。磁感线的方向关于被测试件1的摆放方向一致,磁粉喷枪10能在空间喷洒均匀的热磁粉到被测试件1的表面。当被测试件1上存在裂纹时,漏磁场会吸引磁粉颗粒堆积形成磁痕4,而热像仪9会对磁痕形成的全部过程进行记录。在完成磁粉喷洒以后,上位机11便对热像数据进行处理分析。

43.请参阅图3,采用磁轭式磁化检测时,采用磁轭对被测试件进行局部磁化,磁力线的方向沿着磁轭的摆放方向,同样适用磁粉喷枪10喷洒热磁粉,裂纹上方会形成磁痕。由于磁粉的堆积,磁痕的温度会高于非裂纹区的温度,通过热像仪9能够发现热对比,从而识别得到裂纹。

44.请参阅图4及图5,对a1型标准磁粉试片30/50和60/100进行检测。采用传统的磁粉检测方法,若不人工吹去多余的非相关磁粉。刻槽的磁痕会被完全掩埋,无法识别裂纹。

45.而采用本实施方式所提供的检测方法对磁粉试片30/50和60/100进行检测,检测选用的加热磁粉颗粒的方式。从检测结果可以清晰的看出试片刻槽上的缺陷,说明所提出的方在优化了磁粉检测工艺的同时,能够达到常规干磁粉检测的灵敏度。同时,所提出的方法对被测试件,环境的污染小,降低了操作者的要求,能够适应高温试件的检测工况,且对于微小的裂纹有较高的检测能力。

46.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。